- •В.А. Олейников

- •Разработка конструкций радиоэлектронного устройства

- •Учебно-методическОе пособие

- •Самара 2007

- •Цели и задачи выполнения курсового проекта

- •2. Тематика курсового проекта

- •3. Задание на выполнение курсового проекта

- •3.1. Общие положения

- •3.2. Состав задания

- •3.3. Содержание задания

- •3.4. Оформление задания

- •4. Организация работы студентов над курсовым проектом

- •5. Требования к структуре и содержанию курсового проекта

- •Требования к оформлению пояснительной записки (пз)

- •6.1. Общие положения

- •6.2. Состав пояснительной записки

- •6.3. Титульный лист

- •6.4. Аннотация

- •6.5. Оглавление

- •6.6. Введение

- •6.7. Основная часть

- •Обозначение единицы физической величины

- •6.8. Заключение

- •6.9. Библиографический список

- •6.10. Приложения

- •7. Требования к оформлению графической части

- •7.1. Виды графических документов курсового проекта

- •7.2. Форматы

- •7.3. Основная надпись

- •7.4. Чертежи сборочные (сб)

- •7.5. Чертежи общего вида (во)

- •7.6. Чертежи монтажные (мч) и электромонтажные (мэ)

- •7.7. Схемы

- •7.8. Надписи, технические требования и таблицы

- •7.9. Спецификация

- •7.10. Плакаты

- •7.11. Чертежи, входящие в проектную документацию на здания и сооружения

- •8. Порядок представления кп к защите

- •9. Исследование надежности радиоэлектронного узла по внезапным отказам глава? Шрифт?

- •9.2. Расчет надежности рэа где 9.1?

- •Интенсивности отказов эрэ ничего не совпадает. Сделать горизонтальное деление

- •Приложения Сделать горизонтальное деление

- •Поправочный коэффициент к2

- •Поправочный коэффициент к3

- •10. Расчет теплового режима (почему после приложения?)

- •Теплофизические параметры сухого воздуха при давлении 101,3-105 Па

- •11 . Расчет на механические воздействия

- •Динамические характеристики блока формирования сигнала

- •Этот текст тут зачем?

- •Основная надпись

- •7.3.1. Размеры, форма и порядок заполнения основной надписи по гост 2.104-68.

- •7.3.2. Основная надпись выполняется сплошной основной и сплошной тонкой линией.

- •7.3.3. Основная надпись располагается в правом нижнем углу, а на листах формата а4 – вдоль короткой стороны листа (приложение 6).

- •7.3.4. В графах основной надписи номера граф показаны в скобках (см. Приложение 6) следует указывать:

- •Библиографический список

- •3. Расчет на механические воздействия. Расчет надежности рэа: Метод. Пособ. / в.А. Олейников; Самар. Гос. Техн. Ун-т. Самара, 2000. 22 с.

- •Разработка конструкций радиоэлектронного устройства

- •443100 Г. Самара, Молодогвардейская, 244. Главный корпус

- •443100 Г. Самара, ул. Молодогвардейская, 244. Корпус №8

Теплофизические параметры сухого воздуха при давлении 101,3-105 Па

tm , Co |

λm102, Вт/(м•К) |

νm•106 м2/c |

Pr |

ρ, кг/м3 |

tm,Co |

λm102, Вт/(м•К) |

νm•106 м2/c· |

Pr |

ρ, кг/м3 |

-50 |

2,04 |

9,23 |

0,728 |

1,584 |

50 |

2,83 |

17,95 |

0,698 |

1,093 |

-20 |

2,28 |

12,79 |

0,716 |

1,390 |

60 |

2,90 |

18,97 |

0,696 |

1,090 |

0 |

2,44 |

13,28 |

0,707 |

1,295 |

70 |

2,97 |

20,02 |

0,694 |

1,029 |

10 |

2,51 |

14,16 |

0,705 |

1,247 |

80 |

3,05 |

21,09 |

0,692 |

1,000 |

20 |

2,60 |

15,06 |

0,703 |

1,205 |

90 |

3,13 |

22,10 |

0,690 |

0,972 |

30 |

2,68 |

16,00 |

0,701 |

1,165 |

100 |

3,21 |

23,13 |

0,688 |

0,946 |

40 |

2,76 |

16,96 |

0,699 |

1,128 |

120 |

3,34 |

25,45 |

0,686 |

0,898 |

5. Находим число Прандтля Pr из табл. 2 для определяющей температуры tm.

6. Находим режим движения газа или жидкости, обтекающих каждую поверхность корпуса:

(GrPr)m≤5•102 — режим переходный к ламинарному; 5•102<(GrPr)m≤2•107 – ламинарный режим; (GrPr)m>2•107 – турбулентный режим.

7. Рассчитываем коэффициенты теплообмена конвекцией для каждой поверхности корпуса блока αкi:

для переходного режима

![]() , (6)

, (6)

для ламинарного режима

![]() , (7)

, (7)

для турбулентного режима

![]() , (8)

, (8)

где λm – теплопроводность газа, для воздуха значения λm приведены в табл. 1.3; Ni – коэффициент, учитывающий ориентацию поверхности корпуса;

![]()

8. Определяем тепловую проводимость между поверхностью корпуса и окружающей средой σк:

![]() , (9)

, (9)

где Sн, Sб, Sв – площади нижней, боковой и верхней поверхностей корпуса соответственно.

![]() .

.

Встречаются блоки РЭА с оребренными поверхностями. В этом случае необходимо определить эффективный коэффициент теплообмена оребренной i-й поверхности αэфi, который зависит от конструкции ребер и перегрева корпуса относительно окружающей среды. Определение αэфi. производится точно так же, как при расчете радиатора, методика которого приведена на с. 14.

Определив эффективный коэффициент теплообмена αэфi, переходят к расчету тепловой проводимости всего корпуса σк, которая состоит из суммы проводимостей неоребренной σк.о и оребренной σк.р поверхностей:

![]() ,

,

где σк.о рассчитывается по формуле (9), но без учета оребренной поверхности;

![]() ,

Spi

— площадь

основания оребренной поверхности; Ni

—

коэффициент, учитывающий ориентацию

этой поверхности.

,

Spi

— площадь

основания оребренной поверхности; Ni

—

коэффициент, учитывающий ориентацию

этой поверхности.

9. Рассчитываем перегрев корпуса блока РЭА во втором приближении Δtк.о

![]() ,

(10)

,

(10)

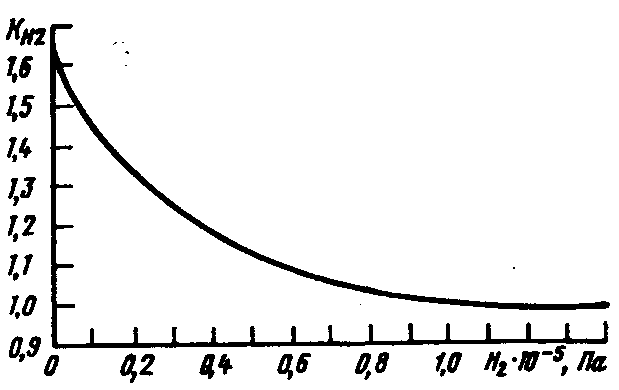

где Кк.п – коэффициент, зависящий от коэффициента перфорации корпуса блока Кп, Кн1 – коэффициент, учитывающий атмосферное давление окружающей среды. Графики для определения коэффициентов Кп и Кн1 представлены на рис. 1.4 и 1.5. Коэффициент перфорации определяется как отношение площади перфорационных отверстий Sп к сумме площадей верхней и нижней поверхности корпуса:

![]() .

.

10. Определяем ошибку расчета

![]() . (11)

. (11)

Если δ≤0,1, то расчет можно считать законченным. В противном случае следует повторить расчет температуры корпуса для другого значения Δtк, скорректированного в сторону Δtк.о.

11. Рассчитываем температуру корпуса блока

![]() .

(12)

.

(12)

На этом 1-й этап расчета теплового режима блока РЭА окончен.

Этап 2. Определение среднеповерхностной температуры нагретой зоны

1. Вычисляем условную удельную поверхностную мощность нагретой зоны

блока q3:

![]() , (13)

, (13)

где

Рз

– мощность,

рассеиваемая в нагретой зоне. В общем

случае

![]() ,

где Рк

– мощность,

рассеиваемая в элементах, установленных

непосредственно на корпус блока; в этом

случае последний играет роль радиатора.

,

где Рк

– мощность,

рассеиваемая в элементах, установленных

непосредственно на корпус блока; в этом

случае последний играет роль радиатора.

2. Из графика на рис. 6 находим в первом приближении перегрев нагретой зоны относительно температуры, окружающей блок среды Δt3.

|

|

Рис. 1.4. Зависимость коэффициента Кк.п от коэффициента перфорации корпуса блока |

Рис. 1.5. Зависимость коэффициента Кн1 от атмосферного давления окружающей среды |

;

;

ε3i и S3i – степень черноты и площадь i-той поверхности нагретой зоны.

4.

Для определяющей температуры

![]() и определяющего размера hi

находим числа Грасгофа

Gr

hi

и Прандтля

Рг (формула

(5) и табл. 3).

и определяющего размера hi

находим числа Грасгофа

Gr

hi

и Прандтля

Рг (формула

(5) и табл. 3).

5. Рассчитываем коэффициенты конвективного теплообмена между нагретой зоной и корпусом для каждой поверхности:

– для нижней поверхности

![]() ;

;

– для верхней поверхности

![]() (15)

(15)

для боковой поверхности

– m

/ h

при (![]() Pr)

103;

Pr)

103;

0,18

[6,25-5,25(1 + h

/![]() )-5,3]

m

(

)-5,3]

m

(![]() Pr)1/4/

h

при (

Pr)

103.

Pr)1/4/

h

при (

Pr)

103.

|

|

Рис. 6. Зависимость перегрева нагретой зоны от удельной поверхности мощности |

Рис. 7. Зависимость удельной тепловой проводимости от усилия прижима модулей к корпусу: 1 – контакт медной ячейки с алюминиевым корпусом; 2 – контакт алюминий – алюминий |

6. Определяем тепловую проводимость между нагретой зоной и корпусом:

![]() ,

(16)

,

(16)

где Кσ – коэффициент, учитывающий кондуктивный теплообмен;

![]() (17)

(17)

– удельная тепловая проводимость от модулей к корпусу блока, зависит от усилия прижима ячеек к корпусу (рис. 1.7), при отсутствии прижима = 240 Вт/(м2К); S – площадь контакта рамки модуля с корпусом блока.

7. Рассчитываем нагрев нагретой зоны tз.о во втором приближении:

![]() , (18)

, (18)

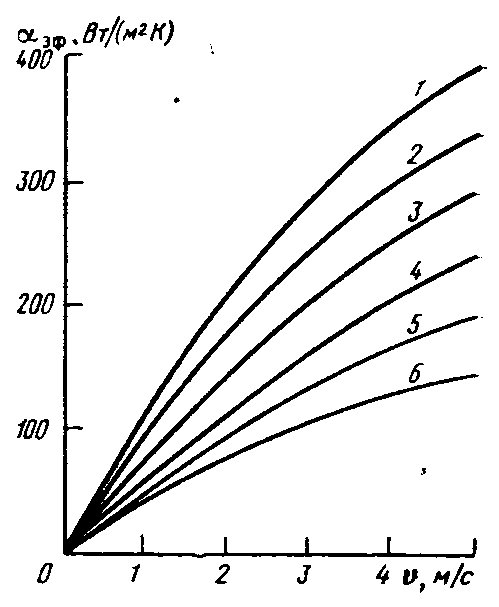

где Kw – коэффициент, учитывающий внутреннее перемешивание воздуха, зависит от производительности вентилятора СВ (рис. 8); KН2 – коэффициент, учитывающий давление воздуха внутри блока (рис. 9).

8. Определяем ошибку расчета.

![]() .

Если <0,1,

то расчет окончен. При 0,1

следует повторить расчет для

скорректированного значения tз.

.

Если <0,1,

то расчет окончен. При 0,1

следует повторить расчет для

скорректированного значения tз.

9. Рассчитываем температуру нагретой зоны

![]() . (19)

. (19)

|

|

Рис. 8. Зависимость коэффициента Kw от кратности обмена воздуха в блоке |

Рис. 1.9. Зависимость коэффициента KН2 от давления воздуха внутри блока |

На этом 2-й этап расчета теплового режима блока РЭА заканчивается.

Этап 3. Расчет температуры поверхности элемента

Для определения температуры корпуса микросхемы, установленной в модуле 1-го уровня, операции выполняют в следующей последовательности.

1. Определяем эквивалентный коэффициент теплопроводности модуля, в котором расположена микросхема, для следующих вариантов:

– при отсутствии теплопроводных шин экв = п, где п – теплопроводность материала основания платы;

– при наличии теплопроводных шин

(20)

(20)

где

ш

– теплопроводность

материала теплопроводной шины; Vп

– объем ПП

с учетом объема теплопроводных шин; Vш

– объем

теплопроводных шин на ПП; А

– поверхностный

коэффициент заполнения платы модуля

теплопроводными шинами:![]() ,

,

![]() –

суммарная

площадь, занимаемая теплопроводными

шинами на ПП. В табл.

1.4 приведены

теплофизические

параметры некоторых материалов.

–

суммарная

площадь, занимаемая теплопроводными

шинами на ПП. В табл.

1.4 приведены

теплофизические

параметры некоторых материалов.

Таблица 4

Теплофизические свойства материалов

Материал |

Коэффициент теплопроводности , Вт/(мК) |

Материал |

Коэффициент теплопроводности , Вт/(мК) |

Алюминий |

208 |

Эбонит |

0,163 |

Бронза |

64 |

Стеклотекстолит |

0,24...0,34 |

Латунь |

85,8 |

Стекло |

0,74 |

Медь |

390 |

Фарфор |

0,834 |

Сталь |

45,5 |

Картон |

0,231 |

Асбестовая ткань |

0,169 |

АЛ-9 |

151 |

Асбест листовой |

0,116 |

АЛ-2 |

175 |

Слюда |

0,583 |

АМЦ |

188 |

Пластмасса полихлорвиниловая |

0,443 |

Пенопласт ПХВ-2 |

0,04

|

Фторопласт-4 |

0,25 |

Пенополиуретан |

0,06 |

Полистирол |

0,09...0,14 |

ЭПЭ |

|

2. Определяем эквивалентный радиус корпуса микросхем:

![]() , (21)

, (21)

где S0ИС – площадь основания микросхемы.

3. Рассчитываем коэффициент распространения теплового потока

![]() , (22)

, (22)

где 1 и 2 – коэффициенты теплообмена с 1-й и 2-й сторон ПП; для естественного теплообмена 1+2=17 Вт/(м2К); δп – толщина ПП модуля.

4. Определяем искомый перегрев поверхности корпуса микросхемы:

, (23)

, (23)

где

В

и М

– условные

величины, введенные для упрощения формы

записи: при одностороннем расположении

корпусов микросхем на ПП В=8,5R2

Вт/К, М=2,

при двустороннем расположении корпусов

В=0, М=1;

k

– эмпирический

коэффициент: для корпусов микросхем,

центр которых отстоит от торцов

ПП

на расстояние менее 3R,

k=i,i4;

для корпусов микросхем, центр которых

отстоит от торцов ПП на расстояние более

3R,

k=1;

ka

–

коэффициент

теплоотдачи от корпусов микросхем,

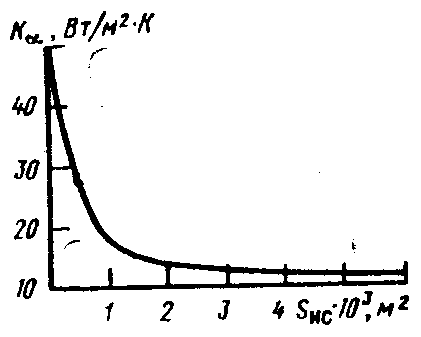

определяется по графику (см.

рис. 19); Kt

и К0

– модифицированные функции Бесселя; N

– число

i-тых

корпусов микросхем, расположенных

вокруг корпуса рассчитываемой микросхемы

на расстоянии не более 10/m,

т.е.

ri10/m;

tв

– среднеобъемный

перегрев воздуха в блоке,

![]() ;

QИСi

– мощность, рассеиваемая i-той

микросхемой;

SИСi

– суммарная

площадь поверхности i-той

микросхемы; зi

– зазор

между микросхемой и ПП; зi

– коэффициент

теплопроводности материала, заполняющего

этот зазор.

;

QИСi

– мощность, рассеиваемая i-той

микросхемой;

SИСi

– суммарная

площадь поверхности i-той

микросхемы; зi

– зазор

между микросхемой и ПП; зi

– коэффициент

теплопроводности материала, заполняющего

этот зазор.

5. Определяем температуру поверхности корпуса микросхемы

![]() .

(24)

.

(24)

Дискретный ЭРЭ можно считать аналогично микросхеме локальным источником теплоты на пластине, и методика определения температуры поверхности его корпуса будет аналогична. Необходимо лишь ввести соответствующие значения геометрических параметров в (21)—(24).

Дать номер, ссылку и подрисуночную подпись

Расчет стационарного режима блока РЭА при принудительном воздушном охлаждении

Тепловая модель блока РЭА с принудительным воздушном охлаждением аналогична модели, изображенной на рис. 2. Дополнительными исходными данными являются: мощность QВ и КПД В вентилятора, расход охлаждающего воздуха С кг/с. Расчет теплового режима можно разделить на два этапа: этап 1 – определение коэффициентов теплоотдачи от модулей 1-го уровня; этап 2 – расчет температуры ЭРЭ.

Этап 1. Расчет коэффициентов теплоотдачи

1. Определяем площадь свободного сечения канала между двумя соседними модулями 1-го уровня на расстоянии x от входа охлаждающего потока воздуха. Обозначим через lX размер стороны ПП модуля, параллельной направлению движения потока, а через lY – размер стороны платы, перпендикулярной направлению потока. Расстояние x определяется ЭРЭ, для которого производится тепловой расчет (рис. 1.11):

![]() , (25)

, (25)

где nх – число ЭРЭ, расположенных в канале между платами в сечении х; Sэyi – площадь поперечного сечения 1-го ЭРЭ в сечении х.

2. Рассчитываем эквивалентный диаметр канала

, (26)

, (26)

где

![]() – высота i-того

ЭРЭ.

– высота i-того

ЭРЭ.

|

Рис. 11. Модель воздушного канала между двумя модулями (1) с элементами (2) |

3. Определяем перегрев воздуха в сечении х канала:

– при приточной вентиляции

; (27)

; (27)

– при вытяжной вентиляции

,

,

где

![]() – мощность j-того

элемента,

расположенного перед корпусом

рассчитываемого элемента по направлению

воздушного потока в воздушном канале;

nу

– число

таких элементов.

– мощность j-того

элемента,

расположенного перед корпусом

рассчитываемого элемента по направлению

воздушного потока в воздушном канале;

nу

– число

таких элементов.

4. Определяем температуру воздуха в сечении х канала:

![]() . (28)

. (28)

5. Рассчитываем критерий Рейнольдса

![]() , (29)

, (29)

где в – коэффициент кинематической вязкости воздуха; ρв – плотность воздуха; Nп – число ПП в блоке. Величины В и ρВ определяются при температуре воздуха tВ (см. табл. 3).

6. Определяем коэффициент теплоотдачи для канала в зависимости от типов корпусов ЭРЭ в сечении х:

– прямоугольные корпуса со штыревыми выводами:

![]() ; (30)

; (30)

– цилиндрические корпуса:

![]() ; (31)

; (31)

– плоские корпуса с планарными выводами:

![]() , (32)

, (32)

где в – коэффициент теплопроводности воздуха при температуре tв (см. табл. 3).

7. Аналогично п. 1-6 определяем коэффициент теплоотдачи 2 в соседнем канале, т.е. по другую сторону ПП, на которой расположен рассчитываемый элемент.

Этап 2. Расчет температуры поверхности корпуса микросхемы

Расчет температуры радиоэлемента производится по п. 1-5 этапа 3 анализа теплового режима блока РЭА при свободной конвекции (см. (21)—(24)).

На этом расчет теплового режима заканчивается.

Расчет радиаторов

Перегрев полупроводниковых приборов можно уменьшить путем увеличения теплоотдающей поверхности, т.е. установки прибора на радиатор. Для систем воздушного охлаждения широко используют следующие типы радиаторов [6]: пластинчатые, ребристые, игольчато-штыревые, типа «краб», жалюзийные, петельно-проволочные. Их конструкции представлены на рис. 12. Наибольшей эффективностью обладают игольчато-штыревые радиаторы.

Исходными данными при проектировании или выборе радиатора являются: предельная температура рабочей области прибора tp; рассеиваемая прибором мощность Р; температура окружающей среды t0; внутреннее тепловое сопротивление прибора между рабочей областью и корпусом Rвн; тепловое сопротивление контакта между прибором и радиатором Rк. Тепловая модель прибора с радиатором приведена на рис. 13. Методика расчета следующая [6].

1. Определяем перегрев места крепления прибора с радиатором

![]() , (33)

, (33)

где

![]() ;

Sk

– площадь контактной поверхности,

м2.

;

Sk

– площадь контактной поверхности,

м2.

2. Определяем в первом приближении средний перегрев основания радиатора:

![]() . (34)

. (34)

|

Рис. 12. Радиаторы воздушного охлаждения: а – пластинчатый; б – ребристый; в – игольчато-штыревой; г – типа «краб»; д – жалюзийный; е – петельно-проволочный |

Таблица 5

Конструктивные параметры игольчато-штыревых радиаторов

Номера позиций радиаторов на рис. 15, 17 |

Размеры, мм |

||

h |

Sш |

d |

|

1 2 3 4 5 6 7 8 |

32 20 15 12,5 32 20 15 12,5 |

7 7 7 7 9 9 9 9 |

2,5 2 2 2,5 2,5 2 2 2 |

Таблица 6

Конструктивные параметры ребристых радиаторов

|

Номера позиций радиаторов на рис. 17, 28 |

Размеры, мм |

|

||||

|---|---|---|---|---|---|---|---|

|

h |

Sш |

1 |

L1=L2 |

|

||

|

1 2 3 4 5 6 |

32 32 20 20 12,5 12,5 |

10 10 10 10 10 10 |

1 1 1 1 1 1 |

40 80 40 80 40 80 |

|

|

|

|||||||

Рис. 1.13. Тепловая модель прибора с радиатором: 1 – прибор; 2 – область теплового контакта; 3 – радиатор |

|||||||

|

Рис. 14. Графики выбора типа радиатора: при свободной конвекции – пластинчатые (область 1), ребристые (1-4), игольчато-штыревые (1-5); при вынужденном движении воздуха – пластинчатые (3), ребристые (6, 7, 8), петельно-проволочные (8, 9), жалюзийные (10, 11), игольчато-штыревые (11, 12) |

||||||

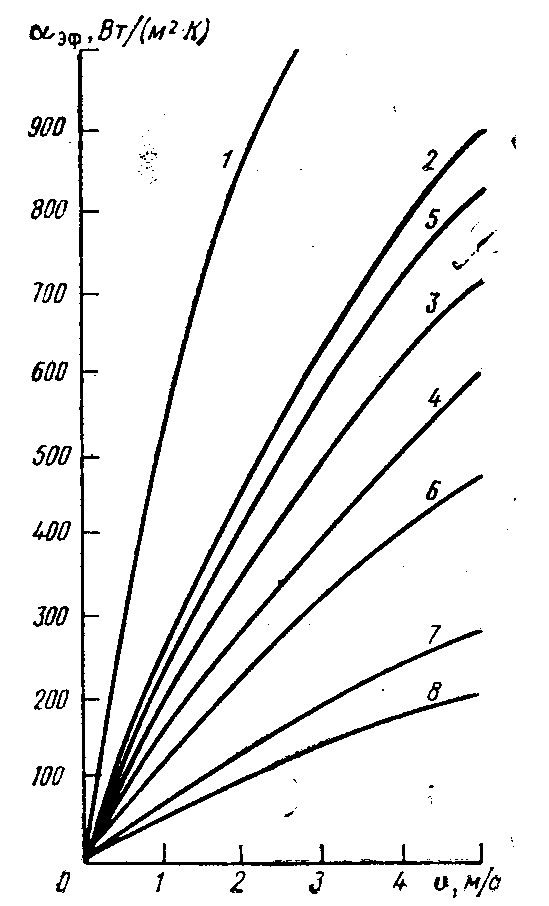

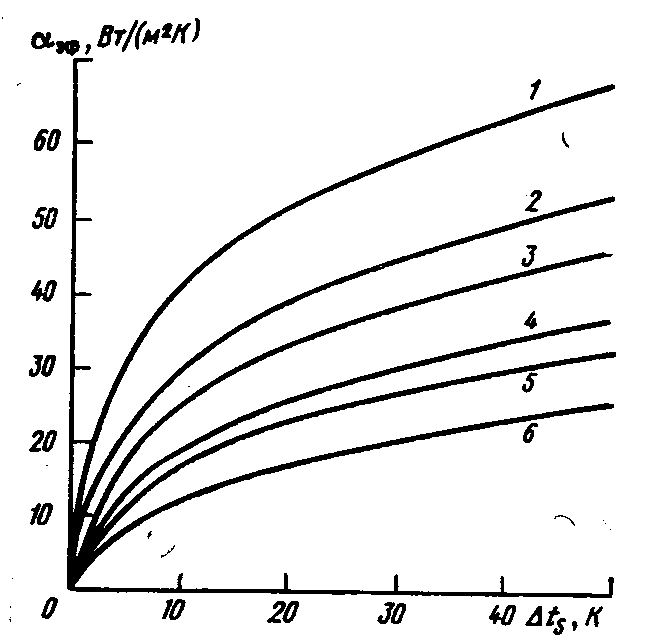

Рис. 15. Коэффициент эффективной теплоотдачи игольчато-штыревых радиаторов в условиях свободной конвекции |

|

||||||

|

|

Рис. 16. Коэффициент эффективной теплоотдачи игольчато-штыревых радиаторов в условиях вынужденного охлаждения |

Рис. 17. Коэффициент эффективной теплоотдачи ребристых радиаторов в условиях свободной конвекции |

|

|

Рис. 18. Коэффициент эффективной теплоотдачи ребристых радиаторов в условиях вынужденного охлаждения |

3. Выбираем тип радиатора. Эта процедура является эмпирической и предполагает знание сравнительной эффективности различных типов радиаторов.

В первом приближении выбрать тип радиатора и условия теплообмена можно с помощью графиков, представленных на рис. 14.

Здесь

предполагается, что удельная мощность

рассеивания

![]() задана и точка пересечения параметров

tS

и q

указывает область, которой соответствуют

определенный тип радиатора и условия

охлаждения (SP

—

площадь

основания радиатора).

задана и точка пересечения параметров

tS

и q

указывает область, которой соответствуют

определенный тип радиатора и условия

охлаждения (SP

—

площадь

основания радиатора).

4. Определяем коэффициент эффективной теплоотдачи радиатора.

Игольчато-штыревые радиаторы. Графики зависимости коэффициента эффективной теплоотдачи игольчато-штыревых радиаторов приведены на рис. 15, а их конструктивные параметры – в табл. 5.

В условиях вынужденного воздушного охлаждения коэффициент эффективной теплоотдачи этих радиаторов выбирается в зависимости от скорости потока воздуха v из графика на рис. 16.

Ребристые радиаторы. Графики зависимости коэффициента эффективной теплоотдачи ребристых радиаторов в условиях свободного и вынужденного охлаждения представлены на рис. 17 и 18. Конструктивные параметры ребристых радиаторов приведены в табл. 1.6.

5. Находим площадь основания радиатора

![]() . (35)

. (35)

6. Определяем средний перегрев основания радиатора во втором приближении

, (36)

, (36)

где

;

;

p – коэффициент теплопроводности материала радиатора; δP – толщина основания радиатора.

7. Уточняем площадь основания радиатора

![]() . (37)

. (37)

Пример расчета радиатора. Рассчитать параметры игольчато-штыревого радиатора для транзистора КТ913-А, работающего при температуре окружающей среды 60 °С в условиях естественного воздушного охлаждения. Рассеиваемая мощность транзистора 3,2 Вт, внутреннее тепловое сопротивление Rвн=10 К/Вт, максимально допустимая температура р-n-перехода tp-n =150 °С. Площадь контакта транзистора с радиатором SK=65,5·10-6 м2.

1. Примем рабочую температуру р-n-перехода tp-n =140 °С и определим допустимый перегрев контакта транзистора с радиатором:

![]() .

.

2. Определим средний перегрев основания радиатора

![]() .

.

2. Выберем игольчато-штыревой радиатор с параметрами

h=15 мм; SШ=7 мм; d=2 мм.

3. Найдем из рис. 16 коэффициент эффективной теплоотдачи выбранного радиатора при tS=31 К:

![]() Вт/(м·К).

Вт/(м·К).

5. Определим средний перегрев основания радиатора во втором приближении. При этом выберем в качестве материала радиатора алюминий, у которого P=208 Вт/м·К, а толщина основания δP=2 мм. Тогда, подставив данные в (36), получаем tS0=34,1 К.

6. Уточняем площадь основания радиатора:

![]() м3.

м3.