- •В.А. Олейников

- •Разработка конструкций радиоэлектронного устройства

- •Учебно-методическОе пособие

- •Самара 2007

- •Цели и задачи выполнения курсового проекта

- •2. Тематика курсового проекта

- •3. Задание на выполнение курсового проекта

- •3.1. Общие положения

- •3.2. Состав задания

- •3.3. Содержание задания

- •3.4. Оформление задания

- •4. Организация работы студентов над курсовым проектом

- •5. Требования к структуре и содержанию курсового проекта

- •Требования к оформлению пояснительной записки (пз)

- •6.1. Общие положения

- •6.2. Состав пояснительной записки

- •6.3. Титульный лист

- •6.4. Аннотация

- •6.5. Оглавление

- •6.6. Введение

- •6.7. Основная часть

- •Обозначение единицы физической величины

- •6.8. Заключение

- •6.9. Библиографический список

- •6.10. Приложения

- •7. Требования к оформлению графической части

- •7.1. Виды графических документов курсового проекта

- •7.2. Форматы

- •7.3. Основная надпись

- •7.4. Чертежи сборочные (сб)

- •7.5. Чертежи общего вида (во)

- •7.6. Чертежи монтажные (мч) и электромонтажные (мэ)

- •7.7. Схемы

- •7.8. Надписи, технические требования и таблицы

- •7.9. Спецификация

- •7.10. Плакаты

- •7.11. Чертежи, входящие в проектную документацию на здания и сооружения

- •8. Порядок представления кп к защите

- •9. Исследование надежности радиоэлектронного узла по внезапным отказам глава? Шрифт?

- •9.2. Расчет надежности рэа где 9.1?

- •Интенсивности отказов эрэ ничего не совпадает. Сделать горизонтальное деление

- •Приложения Сделать горизонтальное деление

- •Поправочный коэффициент к2

- •Поправочный коэффициент к3

- •10. Расчет теплового режима (почему после приложения?)

- •Теплофизические параметры сухого воздуха при давлении 101,3-105 Па

- •11 . Расчет на механические воздействия

- •Динамические характеристики блока формирования сигнала

- •Этот текст тут зачем?

- •Основная надпись

- •7.3.1. Размеры, форма и порядок заполнения основной надписи по гост 2.104-68.

- •7.3.2. Основная надпись выполняется сплошной основной и сплошной тонкой линией.

- •7.3.3. Основная надпись располагается в правом нижнем углу, а на листах формата а4 – вдоль короткой стороны листа (приложение 6).

- •7.3.4. В графах основной надписи номера граф показаны в скобках (см. Приложение 6) следует указывать:

- •Библиографический список

- •3. Расчет на механические воздействия. Расчет надежности рэа: Метод. Пособ. / в.А. Олейников; Самар. Гос. Техн. Ун-т. Самара, 2000. 22 с.

- •Разработка конструкций радиоэлектронного устройства

- •443100 Г. Самара, Молодогвардейская, 244. Главный корпус

- •443100 Г. Самара, ул. Молодогвардейская, 244. Корпус №8

11 . Расчет на механические воздействия

Целью расчета является определение действующих на элементы изделия перегрузок при действии вибрации и ударов, а также максимальных перемещений. При необходимости производится выбор и расчет системы амортизации.

|

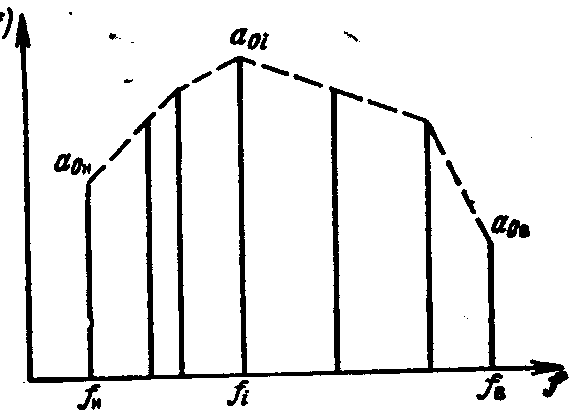

Рис. Номер Спектр вибрации: fН и fВ – нижняя и верхняя частоты вибрации |

Расчет на действие вибрации

Исходные данные. Периодическая вибрация характеризуется спектром, т. е. суммой гармонических составляющих (рис. 1, где fi и a0i, – частота и виброускорение i-й гармоники).

Коэффициент виброперегрузки nвi амплитуды виброускорения a0i и виброперемещения ξ0i связаны между собой соотношениями

![]() . (1)

. (1)

Определяем частоту собственных колебаний отдельных конструкционных элементов РЭА.

Частоту собственных колебаний равномерно нагруженной пластины вычисляем по формуле [22]

![]() , (2)

, (2)

где

а

и b

– длина

и ширина пластины; D

– цилиндрическая

жесткость,

![]() ;

Е – модуль

упругости; h

– толщина

пластины; ν

– коэффициент

Пуассона; М

– масса

пластины с элементами; Кα

–

коэффициент,

зависящий от способа закрепления сторон

пластины

;

Е – модуль

упругости; h

– толщина

пластины; ν

– коэффициент

Пуассона; М

– масса

пластины с элементами; Кα

–

коэффициент,

зависящий от способа закрепления сторон

пластины

![]() .

.

Коэффициенты k, , β, γ приведены в табл. 3. Если прогиб и изгибающий моменты равны нулю, то этот край опертый, а если изгибающий момент и перерезывающая сила равны нулю, то этот край свободный. Для пластины, закрепленной в 4-х точках,

![]() . (3)

. (3)

Частоту собственных колебаний балочных конструкций определяем по следующей общей формуле:

![]() , (4)

, (4)

где l – длина пролета балки; φ – коэффициент, зависящий от способа закрепления (табл. 1); J – момент инерции; т' – приведенная погонная масса

![]() ,

,

где т'0 – равномерно распределенная погонная масса; mi – i-я сосредоточенная масса; n –число сосредоточенных масс на балке; ki – коэффициент приведения сосредоточенной массы mi к равномерно распределенной. Значения коэффициента ki, в зависимости от относительной абсциссы сосредоточенной массы аi=хi/l (рис. 2) и вида закрепления, приведены на рис. 3.

Таблица 1

Зависимость коэффициента φ от способа закрепления

N |

Эскиз закрепления |

φ |

N |

Эскиз закрепления |

φ |

|

|

3,56 |

3 |

|

1,57 |

2 |

|

2,45 |

4 |

|

0,56 |

Таблица 2

Характеристики материалов, применяемых в РЭА

Материал |

E·10-10 Н/м2 |

ν |

ρ·10-3 кг/м3 |

A·102 |

СТЭФ толщиной 1,33 мм |

3,2 |

0,279 |

2,47 |

2…10 |

МТЭ толщиной 1,22 мм |

3,5 |

0,214 |

1,98 |

” |

НФД толщиной 0,92 мм |

3,45 |

0,238 |

2,32 |

” |

СФ с печатной схемой |

3,02 |

0,22 |

2,05 |

” |

Сталь |

22 |

0,3 |

7,8 |

— |

Алюминий |

7,3 |

0,3 |

2,7 |

— |

Таблица 3

Закрепление плат что в первом столбце?

N????? |

Эскиз закрепления |

Коэффициенты |

|||

k |

|

β |

γ |

||

1 |

|

9,87 |

1 |

2 |

1 |

2 |

|

9,87 |

1 |

2,33 |

2,44 |

3 |

|

15,42 |

1 |

0,95 |

0,41 |

4 |

|

9,87 |

1 |

2,57 |

5,41 |

5 |

|

22,37 |

1 |

0,48 |

0,19 |

6 |

|

15,42 |

1 |

1,11 |

1 |

7 |

|

22,37 |

1 |

0,57 |

0,47 |

8 |

|

15,42 |

1 |

1,19 |

2,1 |

9 |

|

22,37 |

1 |

0,61 |

1 |

10 |

|

3,52 |

0 |

1 |

0 |

11 |

|

9,87 |

0 |

0 |

1 |

12 |

|

9,87 |

1 |

0 |

0 |

13 |

|

9,87 |

0 |

0,43 |

1 |

14 |

|

9,87 |

1 |

0,43 |

0 |

15 |

|

3,52 |

1 |

5,97 |

40,5 |

16 |

|

22,37 |

1 |

0,14 |

0,02 |

17 |

|

3,52 |

1 |

2,48 |

1 |

18 |

|

22,37 |

1 |

0 |

0 |

19 |

|

22,37 |

0 |

0 |

1 |

20 |

|

3,52 |

1 |

0 |

0 |

21 |

|

3,52 |

0 |

0 |

1 |

22 |

|

15,42 |

1 |

0 |

0 |

23 |

|

15,42 |

0 |

0 |

1 |

24 |

|

3,52 |

1 |

5,56 |

19,2 |

25 |

|

15,42 |

1 |

0,29 |

0,05 |

26 |

|

3,52 |

1 |

1,58 |

0 |

27 |

|

3,52 |

0 |

1,58 |

1 |

28 |

|

22,37 |

0 |

0,1 |

1 |

29 |

|

22,37 |

1 |

0,1 |

0 |

30 |

|

15,42 |

0 |

0,34 |

1 |

31 |

|

15,42 |

1 |

0,34 |

0 |

32 |

|

9,87 |

1,26 |

0,6 |

1 |

33 |

|

9,87 |

1 |

0,6 |

1,26 |

В табл. 2 приведены характеристики некоторых материалов, применяемых в РЭА.

Частоты собственных колебаний РЭА на амортизаторах определяются по следующим формулам:

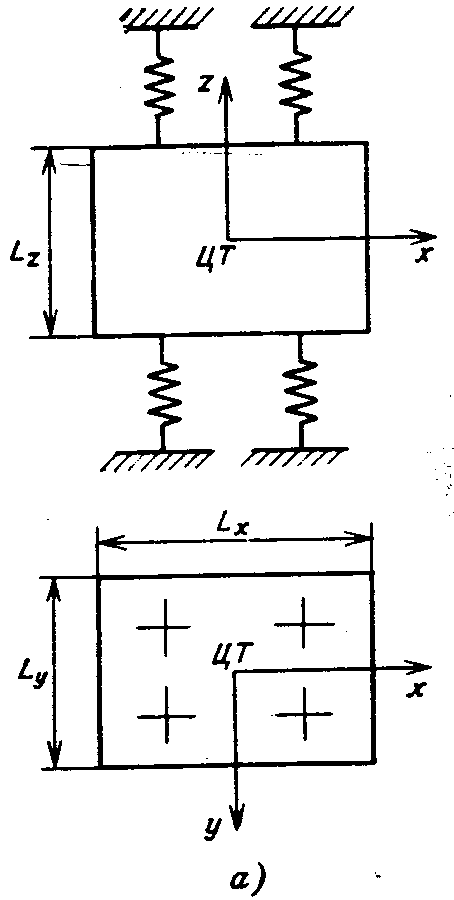

– в условиях полной симметрии системы амортизации (рис. 4, а):

(5)

(5)

– для системы амортизации, симметричной относительно двух вертикальных плоскостей x0Z и y0Z (рис. 4, б):

|

|

|

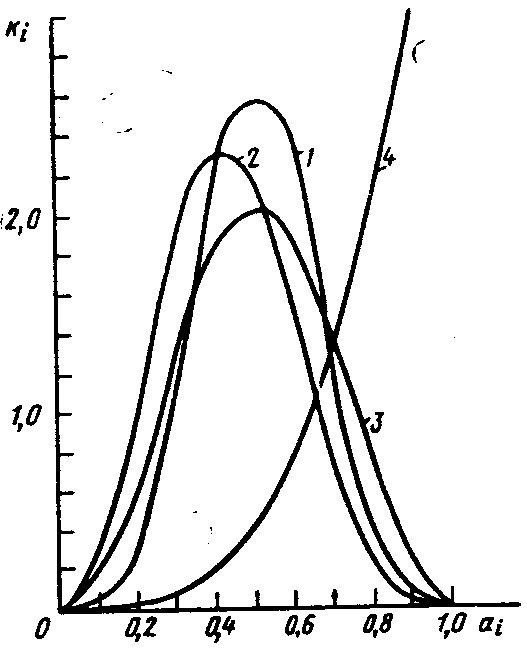

Рис. 3. Графики коэффициентов приведения сосредоточенной массы к распределенной: 1 – оба конца балки защемлены: 2 – один конец защемлен, другой оперт; 3 – оба конца оперты; 4 – один конец защемлен, другой свободен |

||

Рис. 4. Схемы амортизации РЭА с полной симметрией (а) и с двумя плоскостями симметрии (б) |

||

(6)

(6)

где f01, f02, f03 – частоты собственных линейных колебаний вдоль осей 0x, 0y, 0z;

f04, f05, f06 – частоты собственных крутильных колебаний относительно осей 0x, 0у, 0z;

f07, 08 – частоты собственных сложных колебаний в плоскости x0z;

f09, 010 – частоты собственных сложных колебаний в плоскости y0z;

т – масса блока;

kxi, kyi, kzi – коэффициенты жесткости i-того амортизатора вдоль осей 0х, 0у, 0у, xi, yi, zi – координаты i-того амортизатора; Jx, Jу, Jz – осевые моменты инерции; для блоков с равномерно распределенной массой по объему

![]()

Lx, Ly, Lz – размеры блока прямоугольной формы.

|

|

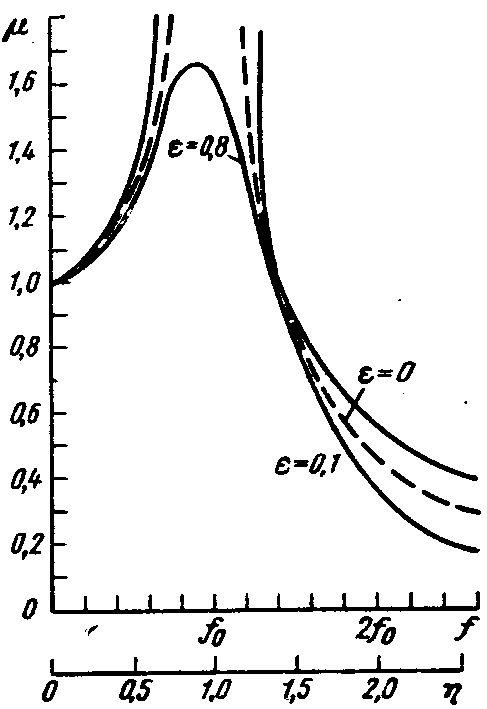

Рис. 5. Зависимость коэффициента динамичности по кинематическому возбуждению от частоты возбуждения |

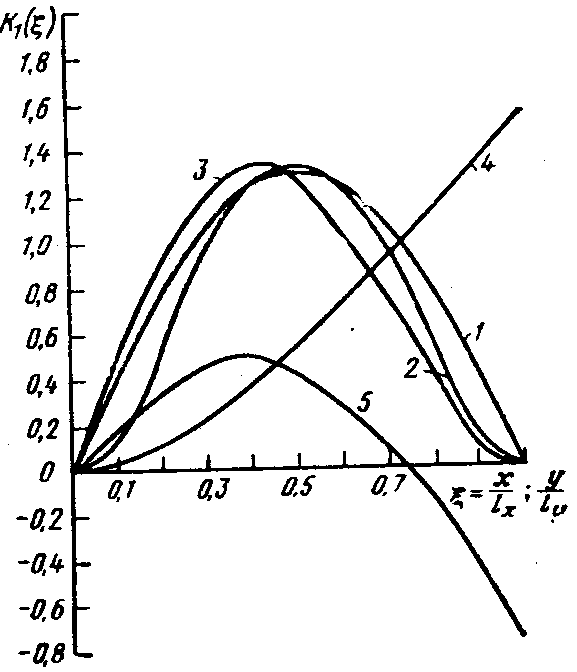

Рис. 6. Зависимость коэффициента формы колебаний от относительной координаты: 1 – оба края оперты; 2 – оба края защемлены; 3 – левый край оперт, правый защемлен; 4 – левый край защемлен, правый свободен; 5 – левый край оперт, правый свободен |

2. Определяем коэффициент динамичности. Где был 1-й пункт?

Для механической системы с одной степенью свободы коэффициенты динамичности рассчитываются по следующим формулам:

– для силового возбуждения (см. рис. 2, а)

![]() ; (7)

; (7)

– для кинематического возбуждения (см. рис. 2, б)

(8)

(8)

где

SВ

– амплитуда

вынужденных колебаний; zст

– статическое

смещение системы под воздействием силы

F0,

![]() ;

F0

– амплитуда

возбуждающей силы F{t);

k

–

жесткость системы; ξ1

– амплитуда

вибросмещения основания; η=f/f0

–

коэффициент

расстройки;

f

–

частота

возбуждения; f0

–

частота собственных колебаний системы;

– показатель

затухания. Показатель затухания ,

коэффициент затухания δ, декремент

затухания

и коэффициент вязкого трения β

связаны между собой следующими формулами:

;

F0

– амплитуда

возбуждающей силы F{t);

k

–

жесткость системы; ξ1

– амплитуда

вибросмещения основания; η=f/f0

–

коэффициент

расстройки;

f

–

частота

возбуждения; f0

–

частота собственных колебаний системы;

– показатель

затухания. Показатель затухания ,

коэффициент затухания δ, декремент

затухания

и коэффициент вязкого трения β

связаны между собой следующими формулами:

![]()

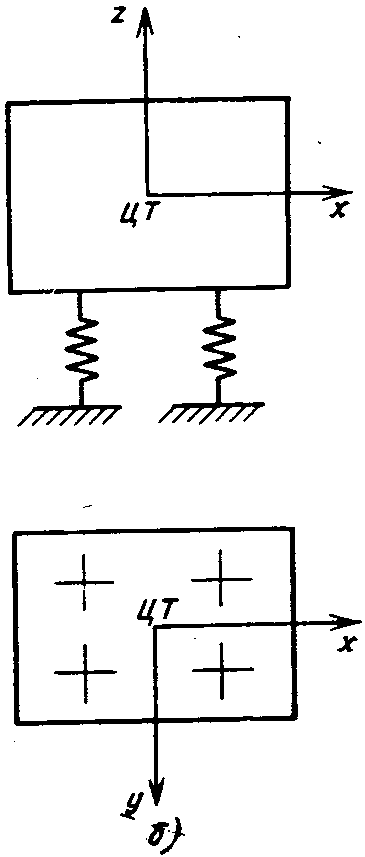

Декремент затухания для некоторых материалов приведен в табл. 2. Коэффициент динамичности рассчитывается во всем диапазоне частот вибрации и может быть представлен либо в виде таблицы, либо в виде графика (рис. 5).

Рассмотрим кинематическое возбуждение пластины за счет гармонического колебания ее закрепленных краев с амплитудой виброперемещения S0. Коэффициент передачи по ускорению будет являться функцией координат и может быть определен по формуле [25]

(9)

(9)

где аВ{х, у) – амплитуда виброускорения точки пластины с координатами х, у; a0=2S0 – амплитуда виброускорения краев пластины; i f – коэффициент расстройки относительно частоты собственных колебаний if-той пространственной формы; if – показатель затухания if-той формы колебаний; Кif(х, у) – коэффициент формы колебаний. Так как коэффициент расстройки высших типов колебаний для реальных конструкций плат в РЭА значительно меньше единицы, то можно ограничиться лишь основным типом колебаний. В этом случае (9) упрощается:

(10)

(10)

Значения коэффициента K1(ξ) для различных условий закрепления краев пластины приведены на рис. 6.

3. Определяем виброускорение и виброперемещение элементов РЭА.

Для механической системы с одной степенью свободы расчет амплитуд виброускорения aв и виброперемещения Sв производится по следующим формулам:

– для силового возбуждения

![]() (11)

(11)

– для кинематического возбуждения

![]() (12)

(12)

где

![]() – амплитуда виброперемещения основания.

– амплитуда виброперемещения основания.

Для пластины:

– в случае силового возбуждения

(13)

(13)

– в случае кинематического возбуждения

![]() (14)

(14)

Результаты расчета удобно представлять либо в виде таблицы, либо в виде графика. Для пластины необходимо рассчитать виброускорение, максимальное по поверхности.

4.

Определяем максимальный прогиб пластины

относительно ее краев. Для силового

возбуждения

![]() .

Для кинематического возбуждения

.

Для кинематического возбуждения

![]() .

.

Таблица 4

Допустимые стрелы прогиба фольгированных материалов

Номинальная толщина листа |

Допустимая стрела прогиба, мм |

|||

Одностороннее фольгирование |

Двустороннее фольгирование |

|||

Гетинакс |

Стеклотекстолит |

Гетинакс |

Стеклотекстолит |

|

0,8 |

109 |

109 |

55 |

22 |

1,0 |

109 |

109 |

55 |

22 |

1,5 |

55 |

30 |

27 |

11 |

2,0 |

40 |

25 |

20 |

11 |

2,5 |

30 |

15 |

15 |

11 |

3,0 |

30 |

15 |

15 |

11 |

5. Проверяем выполнение условия вибропрочности. Оценка вибропрочности производится по следующим критериям:

– для ИС, транзисторов, резисторов и других ЭРЭ амплитуда виброускорения должна быть меньше допустимых ускорений aдоп, т. е. ав.мах<адоп; значения aдоп определяются в процессе анализа элементной базы;

– для элементов РЭА типа пластин стрела прогиба на расстоянии l не должна превышать величины δ1, вычисляемой по формуле δ1=δдопl2, где δдоп – допустимый размер стрелы прогиба на длине 1 м (для фольгированных стеклотекстолита и гетинакса определяется из табл. 4), т. е. δв<δдопl2;

– для ПП с радиоэлементами должно выполняться условие δв<0,00Зb, где b – размер стороны ПП, параллельно которой установлены элементы.

В том случае, когда условия вибропрочности не выполняются, необходимо изменить конструкцию РЭА, увеличив жесткость несущих элементов. Радикальным решением вопроса обеспечения вибропрочности является применение амортизации.

Расчет на действие удара

Ударные воздействия характеризуются формой и параметрами ударного импульса (рис. 7). Следует иметь в виду, что максимальное воздействие на механическую систему оказывает импульс прямоугольной формы.

Определяем условную частоту ударного импульса

,

где τ – длительность ударного импульса.

,

где τ – длительность ударного импульса.Определяем коэффициент передачи при ударе [25]:

– для прямоугольного импульса

![]() (15)

(15)

– для полусинусоидального импульса

![]()

где

ν

– коэффициент

расстройки,

![]() ;

f0

– частота

собственных колебаний механической

системы.

;

f0

– частота

собственных колебаний механической

системы.

3.

Рассчитываем ударное ускорение

![]() ,

где Hу

–

амплитуда

ускорения ударного импульса.

,

где Hу

–

амплитуда

ускорения ударного импульса.

4.Определяем максимальное относительное перемещение:

– для полусинусоидального импульса

![]() (16)

(16)

– для прямоугольного импульса

![]()

5. Проверяем выполнение условий ударопрочности по следующим критериям:

– для ЭРЭ ударное ускорение должно быть меньше допустимого, т.е. аy<ау.доп, где ау.доп определяется из анализа элементной базы;

– для

элементов РЭА

типа пластин должно выполняться условие

![]()

где δдоп определяется по табл. 4;

|

Рис. 7. Формы ударных импульсов:1 – полусинусоидальная; 2 – четвертьсинусоидальная; 3 – прямоугольная; 4 – треугольная; 5 – трапециевидная |

– для ПП с ЭРЭ

Zmax<0,003b,

где b – размер стороны ПП, параллельно которой установлены ЭРЭ;

– для амортизированных систем

Zmax<ZСВ,

где ZСВ – свободный ход амортизатора.

6. Частным случаем ударного воздействия является удар при падении прибора. Действующая при этом перегрузка находится следующим образом:

– определяем относительную скорость соударения

![]()

где

![]() – скорость прибора в момент соударения;

Н

–

высота

падения прибора;

– скорость прибора в момент соударения;

Н

–

высота

падения прибора;

![]() – скорость отскока; KВ

– коэффициент

восстановления скорости, выбирается

из табл. 5;

– скорость отскока; KВ

– коэффициент

восстановления скорости, выбирается

из табл. 5;

– вычисляем действующее на прибор ускорение

![]() .

.

Условие прочности проверяется аналогично п. 5 по ударному ускорению.

Расчет системы амортизации

Задается схема расположения амортизаторов. При этом стремятся произвести рациональное размещение, при котором будут отсутствовать сложные связанные колебания. Большое значение имеет конструкция изделия.

2. где пункт 1?Определяется статическая нагрузка на каждый амортизатор. В системе с однонаправленным нагружением, например, вдоль оси, статическая нагрузка Pi рассчитывается по следующим уравнениям:

![]()

где С – вес изделия; n – число амортизаторов; xi и yi – координаты точек крепления амортизаторов относительно центра масс изделия.

При числе амортизаторов большем трех для определения статических нагрузок должны быть наложены (n–З) дополнительные условия, например

![]() .

.

Таблица 5

Значения коэффициента восстановления скорости от материала соударяющихся тел

Материалы соударяющихся тел |

KВ |

Материалы соударяющихся тел |

KВ |

Сталь – сталь Сталь – бетон |

0,94 0,90 |

Сталь – сухая земля Сталь – пенопласт |

0,68 0,55 |

В пространственных схемах нагружения статические нагрузки определяются из уравнений:

(17)

(17)

П ри

числе амортизаторов большем двух должны

быть наложены (Зn—6)

дополнительные условия.

ри

числе амортизаторов большем двух должны

быть наложены (Зn—6)

дополнительные условия.

|

|

Рис. 8. Блок РЭД с системой амортизации Подписать второй рисунок, дать ссылку |

|

3. Выбирается тип амортизатора по номинальной статической нагрузке с учетом конструкции изделия [22].

4. Определяется статическая осадка каждого амортизатора

![]()

где

ki

– коэффициент

жесткости i-того

амортизатора. Если осадка амортизаторов

получается различной, то производится

выравнивание изделия с помощью

нивелирующих прокладок толщиной

![]() ,

где δcт

min

– наименьшая

осадка.

,

где δcт

min

– наименьшая

осадка.

5. Производится динамический расчет амортизаторов.

6. Если выбранные амортизаторы не удовлетворяют условиям вибро- и ударопрочности изделия, то следует их заменить другими, а расчет повторить.

Пример расчета системы амортизации. Блок формирования сигналов (БФС) имеет массу М=40 кг и габаритные размеры 540×200×580 мм3. Блок предназначен для работы в кузове автомобиля. Схема расположения амортизаторов представлена на рис. 8. На платформу автомобиля действуют виброперегрузки в диапазоне частот 7... 50 Гц (табл. 6).

Определяем статическую нагрузку на каждый амортизатор Pi из системы уравнений (см. п. 2)

![]()

Решая

эту систему

уравнений, находим

![]()

По номинальной статической нагрузке выбираем тип амортизатора. В данном случае, учитывая условия эксплуатации и конструктивные особенности, подходят пружинные амортизаторы с воздушным демпфированием типа АД-10 и АД-15. Амортизаторы АД-10 имеют номинальную статическую нагрузку 70...100 Н, коэффициент жесткости 117,7 Н/см и могут быть использованы в качестве амортизаторов А3 и А4. Амортизаторы АД-15 (для а1 и А2) имеют соответственно Рном=1000...150 Н, kам = 186,4 Н/см. Показатель затухания амортизаторов ε=0,5.

Таблица 6

1

1