- •Пластическая деформация и основы теории процессов (общие сведения)

- •Силы и напряжения

- •Схемы напряженного состояния и схемы деформации

- •Уравнение пластичности

- •Пластическая деформация металлов и сплавов в горячем и холодном состоянии

- •Постоянство объема металла и коэффициенты деформации

- •Процесс прокатки

- •Основное и вспомогательное оборудование

- •Технологические схемы прокатного производства на металлургическом заводе

- •Производство бесшовныхи сварных труб

- •Производство бесшовных труб

- •Производство электросварных труб

- •Волочильное производство

- •Процесс волочения и коэффициенты деформации

- •Технологический процесс волочения и оборудование

- •Оборудование для волочения проволоки

- •Технические процессы прессования, машинной ковки, объемной и листовой штамповки

- •Прессование

- •Машинная ковка

- •Объемная штамповка

- •Листовая штамповка

Производство электросварных труб

Электросварные трубы разделяют по диаметру на три группы: 6-114; 115-529; 530-2000 мм. Трубы диаметром 6-529 производят при использовании контактной электросварки, диаметром более 529 мм - электродуговой сваркой с расплавляемым электродом.

В качестве примера рассмотрим производство труб из полосы продольной гибкой и сваркой на агрегате 20-102.

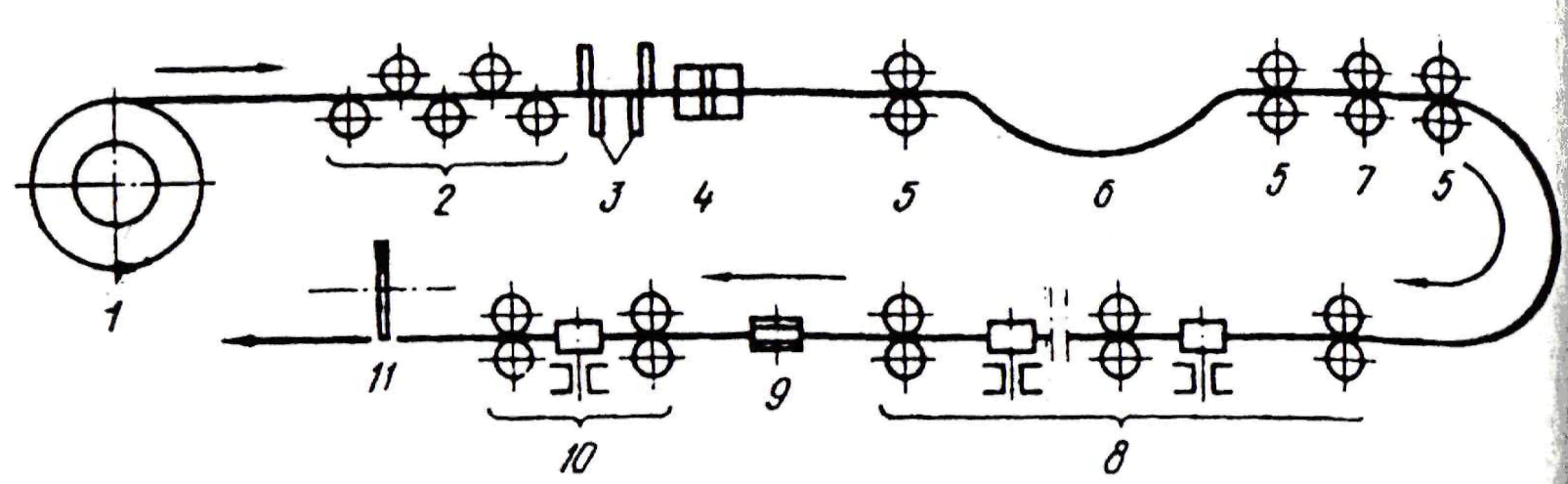

Оборудование агрегата расположено в поточной линии (Схема производства труб методом продольной гибки с последующей сваркой), и процесс является полностью механизированным и автоматизированным.

Схема производства труб методом продольной гибки с последующей сваркой

Полоса (лист) в рулонах или в мерных длинах поступает на разматыватель 1. Конец полосы отгибается специальным устройством и задается в правильную машину 2. Концы полосы обрезаются на гильотинных ножницах 3 с целью выравнивания. Конем предыдущей полосы сваривается встык с началом последующей на стыкосварочной машине 4. Транспортировка полосы обеспечивается тянущими роликами 5.

Для обеспечения непрерывности процесса предусмотрены петлевые устройства 6, из которых полоса подается в линию агрегата во время сварки на стыкосварочной машине. Перед подачей в формовочный стан 8 кромки полосы обрезаются по всей длине на дисковых ножницах 7 с целью получения постоянной ширины исходной заготовки.

Процесс формовки трубы из полосы заключается в последовательном упруго-пластическом изгибе полосы в холодном состоянии в ряде рабочих клетей. Валки многоклетевого формовочного стана производят последовательный изгиб полосы, величина которого увеличивается по ходу формовки.

Сформованная трубная заготовка поступает на сварочную машину 9 для образования продольного шва. После сварки и зачистки труба поступает в калибровочный стан 10. Калиброванная по диаметру труба режется дисковой пилой 11 на мерные длины и передается на отделку, в процессе которой ее правят, торцуют, подвергают гидроиспытанию.

Технологическая схема производства предусматривает возможность получения труб большого диапазона по диаметру. Агрегат 20-102 обеспечивает производство труб диаметром от 20 до 102 мм. С этой целью предусмотрен промежуточный нагрев трубной заготовки и ее последующая прокатка на редукционном и калибровочном станах.

Кроме труб с продольным швом производят трубы спиральной свертки полос с последующей спиральной сваркой.

Волочильное производство

Процесс волочения и коэффициенты деформации

Волочение металлов и сплавов применяют при производстве проволоки, прутков, изделий сложного поперечного сечения, труб, при калибровке. Проволока, имеющая небольшую площадь поперечного сечения и большую длину, может быть получена только с помощью процесса волочения. При производстве прутков холодное волочение обеспечивает высокую точность размеров и чистоту поверхности. Волочение с небольшой степенью деформации, для придания прутковым изделиям высокой точности линейных размеров, называется калибровкой. Волочение используют и при производстве труб с целью уменьшения диаметра и толщины стенки.

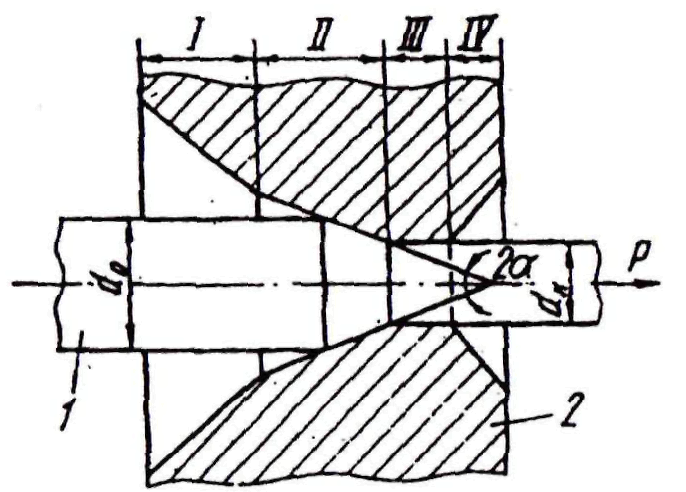

Сущность процесса волочения заключается в следующем (Схема канала волоки). Передний конец заготовки 1 заостряют и вставляют в коническое отверстие волоки 2, имеющей выходное сечение меньше поперечного сечения заготовки. Усилием Р заготовка протягивается через волоку, подвергаясь пластической деформации. В результате площадь поперечного сечения заготовки уменьшается, а длина увеличивается.

Схема канала волоки

Степень деформации при волочении ограничивается прочностью переднего конца изделия, к которому приложено тянущее усилие, называемое усилием волочения. При достижении в переднем конце изделия напряжения величиной больше предела прочности металла изделия происходит обрыв. Относительное обжатие при волочении равно

ε = (Fо - Fk)/Fot

где F0, Fk - площади поперечного сечения деформируемого металла до и после волочения. При волочении проволоки в несколько переходов общее относительное обжатие может достигать вели чины 90 %.

Усилие волочения зависит от многих факторов: химического состава металла, величины коэффициента трения, геометрии осевого канала, величины частного относительного обжатия.

Сложное влияние на усилие волочения оказывает форма продольного профиля отверстия, через которое протягивается заготовка. По длине осевой канал делят на участки (Схема канала волоки): входная воронка I, рабочий конус II, калибрующий поясок III, выходная воронка IV. Обжатие заготовки в радиальном направлении происходит в рабочем конусе.