- •Пластическая деформация и основы теории процессов (общие сведения)

- •Силы и напряжения

- •Схемы напряженного состояния и схемы деформации

- •Уравнение пластичности

- •Пластическая деформация металлов и сплавов в горячем и холодном состоянии

- •Постоянство объема металла и коэффициенты деформации

- •Процесс прокатки

- •Основное и вспомогательное оборудование

- •Технологические схемы прокатного производства на металлургическом заводе

- •Производство бесшовныхи сварных труб

- •Производство бесшовных труб

- •Производство электросварных труб

- •Волочильное производство

- •Процесс волочения и коэффициенты деформации

- •Технологический процесс волочения и оборудование

- •Оборудование для волочения проволоки

- •Технические процессы прессования, машинной ковки, объемной и листовой штамповки

- •Прессование

- •Машинная ковка

- •Объемная штамповка

- •Листовая штамповка

Объемная штамповка

Процесс ковки называют свободной ковкой. Деформация металла осуществляется при свободной ковке между плоскими бойками, и течение деформируемого металла не ограничено в поперечном направлении.

Объемная штамповка по сути своей является ковкой, но с ограничением течения металла в поперечном направлении стенками инструмента - штампа. При объемной штамповке придание металлу определенной формы выполняется в штампах. Полость штампа, отвечающая форме изделия, называют ручьем. При смыкании верхнего и нижнего штампов, деформируемый металл при воздействии подвижных частей штамповочного молота, заполняет ручьи, приобретая форму требуемого изделия.

Применяют объемную штамповку в открытых и закрытых штампах. Открытый штамп по внешнему контуру ручьев выполняется с заусенечной канавкой, в которую вытекает избыточный, по сравнению с необходимым, объем металла. При открытой штамповке объем металла заготовки превышает объем металла поковки.

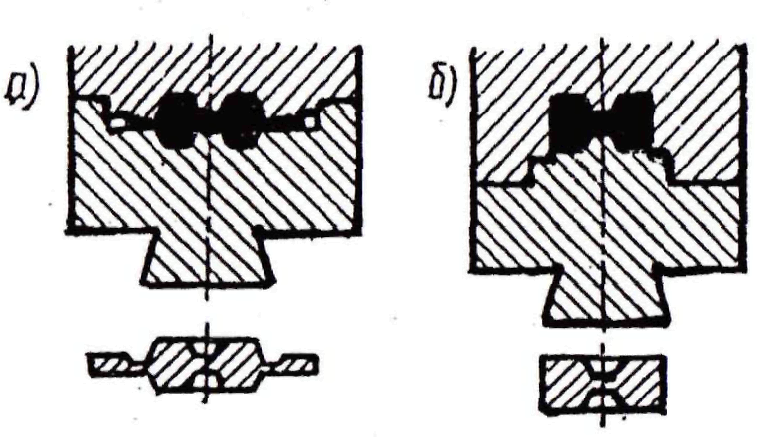

Штамповка в закрытых штампах выполняется из заготовки по объему металла равного объему поковки. На рисунке «Схемы открытого (а) и закрытого (б) штампов» показаны принципиальные схемы объемной штамповки в открытом (Схемы открытого (а) штампа) и закрытом (Схемы закрытого (б) штампа) штампах. Закрытый штамп выполняется так, что полость, в которой формируется поковка, оказывается замкнутой по контуру и в заусенечных канавках нет необходимости, ибо объем металла заготовки практически отвечает объему поковки. Закрытая штамповка обеспечивает лучшую, по сравнению с открытой штамповкой, макроструктуру, меньший расход металла, так как нет технологических отходов в виде заусенцев. Поковки, изготовленные на штамповочных молотах, имеют более высокую себестоимость, в сравнении с поковками свободной ковки, в основ ном из-за высокой стоимости штампов.

Схемы открытого (а) и закрытого (б) штампов

Объемная штамповка осуществляется на специализированных штамповочных молотах. В отличие от молотов свободной ковки в штамповочных молотах должно обеспечиваться точное совпадение ручьев верхнего и нижнего штампов. Если молот свободной ковки не связан конструктивно с шаботом, то в конструкции штамповочного молота предусмотрена жесткая механическая связь шабота со станиной молота, для фиксированного перемещения бабы предусматриваются направляющие.

При объемной штамповке применяются разнообразные машины. Кроме молотов применяют кривошипные прессы, горизонтально-ковочные машины, гидравлические прессы. Гидравлические прессы усилием до 750 МН применяют при штамповке поковок большой массы.

Листовая штамповка

Листовая штамповка является прогрессивным методом изготовления легких и прочных изделий из листового и ленточного исходного материала.

Листовой штамповкой из холоднокатаных листов и лент черных и цветных металлов изготавливают объемные и плоские рельефные изделия высокой точности и высокого качества поверхности, технического и бытового назначения.

Листовая штамповка - высокомеханизированный и автоматизированный процесс - при большой производительности обеспечивает низкую себестоимость изделий.

Основными технологическими операциями листовой штамповки являются: разделительные операции (отрезка, вырубка), гибка, свертка, вытяжка, формовка.

При листовой штамповке толщина исходной заготовки в не которых операциях меняется незначительно и получение изделий осуществляется упруго-пластической деформацией изгиба, де формациями растяжения, сжатия.

Операция отрезки заключается в отделении одной части металла от другой части требуемых линейных размеров.

При операции вырубки пластическим сдвигом происходит полное отделение части металла на плоскости заготовки по замкнутому контуру.

Отрезка выполняется на ножницах с параллельными или наклонными режущими кромками. Вырубку осуществляют в штампах с помощью пуансона и матрицы.

Операция гибки заключается в образовании углов между частями заготовки или придания заготовке криволинейной формы. Гибка металла осуществляется в штампах соответствующей формы.

В процессе гибки пластической деформации подвергаются внешние слои металла, внутренние деформируются только упруго. В связи с наличием внутреннего упругого ядра угол изгиба заготовки не будет равен углу между стенками штампа, что учитывается при проектировании штампов.

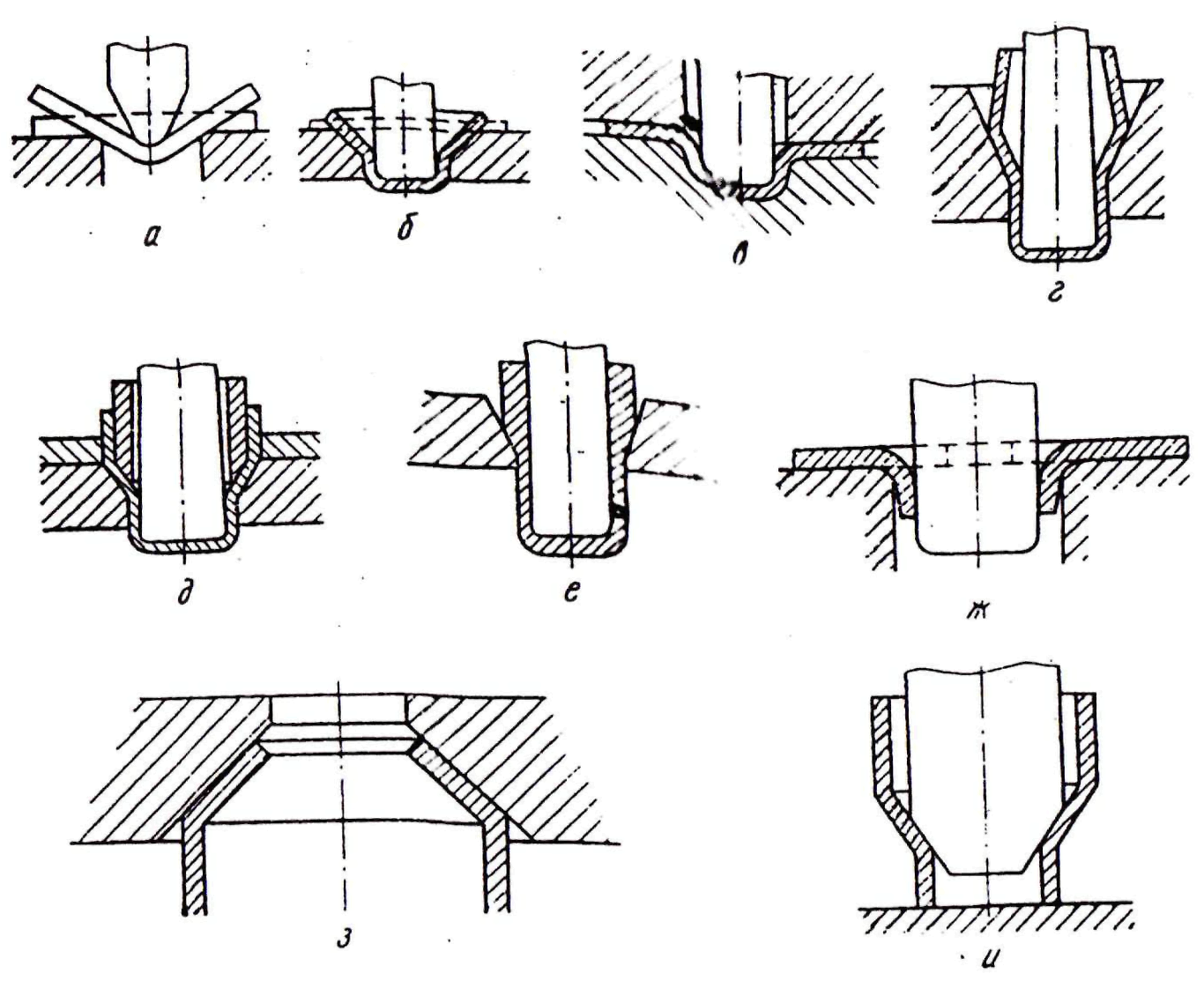

На рисунке «Схемы основных операций листовой штамповки» представлены схемы основных операций листовой штамповки.

Схемы основных операций листовой штамповки: а - гибка; б - свертка; в - свертка с прижимом, г – вытяжка без утонения стенки без прижима; д - вытяжка без утонения стенки с прижимом; е - вытяжка с утонением стенки; ж – отборка; з – обжим; и - раздача

Свертку применяют при изготовлении изделия в виде стаканчика. Исходной заготовкой является диск определенного диаметра, полученный из листового материала.

Свертку осуществляют без заданного измерения толщины исходной заготовки, в этой связи зазор между пуансоном и матрицей выполняется больше толщины листа.

Пластическая деформация при свертке происходит во фланце и на закруглении матрицы. Свертку осуществляют с прижимом фланцев и без.

При вытяжке стаканчика без уменьшения толщины стенки заготовки, полученной при операции свертки, операция вытяжки осуществляется проталкиванием стаканчика пуансоном через коническую матрицу. Зазор между пуансоном и матрицей несколько больше толщины стенки стаканчика. В этой технологической операции уменьшается диаметр и увеличивается длина стаканчика.

Вытяжку с утонением стенки стаканчика применяют для получения тонкостенных полых изделий. В этой технологической операции диаметр калибрующего пояска матрицы меньше наружного диаметра заготовки (стаканчика), а диаметр пуансона незначительно меньше внутреннего диаметра заготовки.

При вытяжке с утонением уменьшается толщина стенки и увеличивается длина изделия. Операцию отбортовки применяют с целью образования борта по внешнему или внутреннему контуру предварительно пробитой заготовки.

Операцию обжима применяют с целью уменьшения диаметра полой заготовки на ограниченном участке заготовки.

Операция раздачи применяется с целью образования расширенного участка полой заготовки на определенной длине.

Листовая штамповка осуществляется на листоштамповочных прессах. Гидравлические прессы применяют при горячей и холодной штамповке крупногабаритных изделий из толстых листов, например, днища котлов.

В условиях мелкосерийного производства применяют установки для штамповки жидкостью, взрывом и др.

ТЕРМИЧЕСКАЯ ОБРАБОТКА

Термической обработкой называют нагрев металла до определенной температуры, выдержку при этой температуре и охлаждение с определенной скоростью. Целью термической обраотки является придание металлу необходимых механических и физических свойств. Термической обработке подвергается большинство заготовок и изделий из стали и цветных сплавов. Именно термическая обработка позволяет получать заготовки и изделия с нужным уровнем прочности, пластичности, износостойкости, твердости, коррозионной стойкости и т. п.

В результате термической обработки металлические изделия приобретают необходимую кристаллическую структуру, тот или иной фазовый состав. При термической обработке снимаются напряжения, возникающие при обработке металла давлением, при кристаллизации в формах. Специальная термическая обработка в различных газовых или жидких средах позволяет удалять из металла газы, насыщать поверхностные слои изделий углеродом, азотом и другими элементами. В целом термическая обработка формирует окончательные эксплуатационные свойства изделий.

ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

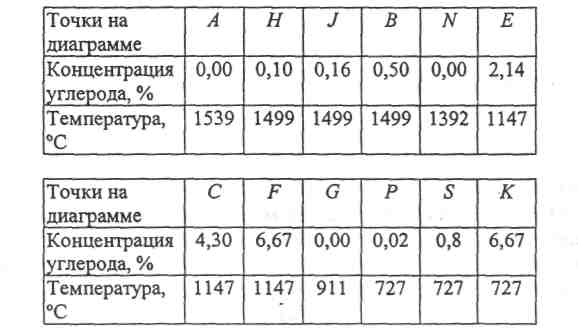

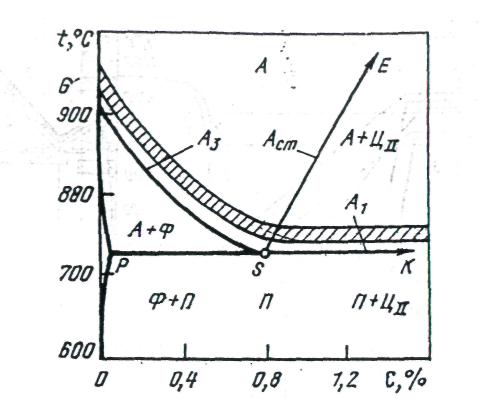

В основе термической обработки стали лежит диаграмма состояния железо - углерод, рис. 131, а именно та ее часть, которая охватывает область от 0 до 2,14 % углерода.

Кратко перечислим основные фазовые составляющие диаграммы Fe-C. Аустенит (область аустенита до 2,14 % С) - это твердый раствор внедрения углерода в γ-Fe. Аустенит не магнитен, пластичен, хорошо подвергается ковке, прокатке, штамповке при нагреве.

Феррит - твердый раствор внедрения углерода в α-Fe, очень мягкая фаза, хорошо поддается деформации в холодном состоянии.

Цементит - Fe3C, очень твердый и хрупкий.

Ледебурит - эвтектика, образующаяся при кристаллизации расплава, содержащего 4,3 % С при температуре 1147 °С, это механическая смесь кристаллов аустенита и цементита. Ледебурит имеет твердость до 8000 МПа. Ледебурит присутствует во всех сплавах, содержащих углерод свыше 2,14 %.

Перлит - эвтектоидная смесь, состоящая из феррита и цементита, он образуется при распаде аустенита в твердом состоянии. Перлит имеет пластинчатое строение, состоит из чередующихся пластинок феррита и цементита, твердость до 2500 МПа.

Мартенсит - пересыщенный твердый раствор углерода в Feα, получающийся при закалке из аустенита.

В зависимости от требований, предъявляемых к стали, осуществляют тот или иной режим термической обработки с целью создания в стали определенной фазовой структуры.

При нагреве и охлаждении стали протекают следующие основные превращения: 1) перлит превращается в аустенит; 2) при медленном охлаждении аустенит превращается в перлит; 3) при быстром охлаждении - закалке - аустенит превращается в мартенсит; 4) при нагреве закаленной стали - отпуске - мартенсит переходит в ферритно-цементитную смесь.

В зависимости от режима нагрева и охлаждения можно получать в стали различные структурные составляющие в различных сочетаниях, которые и определяют твердость стали и ее механические свойства - предел прочности, текучести, ударную вязкость и т. д.

Рассмотрим основные виды термической обработки.

1. ОТЖИГ

Отжиг - это нагрев стали выше температуры фазовых превращений, выдержка и медленное охлаждение.

Отжиг I рода устраняет, в зависимости от температуры нагрева, физическую и химическую неоднородности, возникающие при предшествующей обработке стали.

Гомогенизирующий, диффузионный отжиг применяют для отливок и слитков из легированных сталей для устранения дендритной ликвации. Температура нагрева до 1200°С, выдержка до 20 ч и медленное охлаждение. При этом происходит усреднение химического состава стали, но одновременно структура становится крупнозернистой.

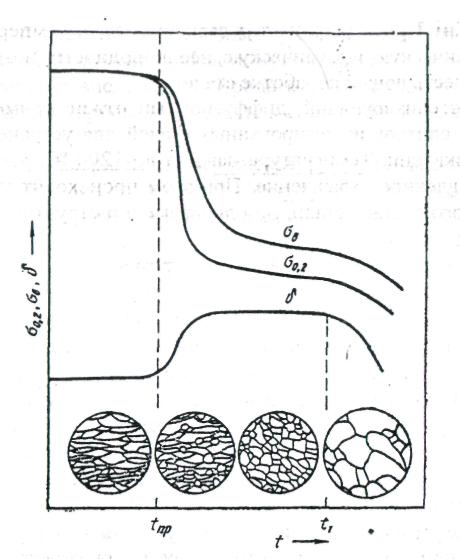

Рекристаллизационный отжиг применяют после деформации стали в холодном состоянии, путем прокатки, волочения, штамповки. При холодной деформации происходит наклеп металла с повышением прочности и снижением пластичности. Зерна металла вытягиваются по направлению приложенных деформаций. Чтобы снять напряжение и наклеп и создать равноосную кристаллическую структуру, сталь подвергают рекристаллизационному отжигу. Рекристаллизацией называется образование и ростравноосных зерен из деформированных кристаллов. Температура рекристаллизации зависит от степени деформации. Чем больше степень деформации, тем ниже температурный порог рекристаллизации, при достижении которого резко снижается прочность металла при увеличении пластичности. Для технически чистых металлов температура pекристаллизации пропорциональна температуре плавления: Т = 0,4Тпл для сплавов 0,7-0,8 Тпл,. На рис. 132 показано влияние нагрева при рекристаллизации на механические свойства холоднодеформированного металла и изменение структуры. При этом происходит образование зародышей новых кристаллов и их рост. Устраняются искажения кристаллической решетки, наклеп снимается, и свойства металла приближаются к тем, которые бы у него до деформации. Если продолжать нагревать металл, т. е. перегреть его, то зерна вырастают значительно - одни за счет других, и пластичность металла уменьшается. На практике низкоуглеродистые стали нагревают до температуры 600 °С, выдерживают 0,5-1,5 ч в зависимости от размера сечения проката и медленно охлаждают.

Отжиг П рода в большинстве случаев является подготовительной операцией термической обработки и имеет цель: измельчить зерно, снять внутренние напряжения и уменьшить структурную неоднородность. Температуры отжига выбираются в соответствии с диаграммой железо - углерод и составом стали. Охлаждение проводят медленно: для углеродистых сталей со скоростью 200 °С/ч, а для легированных 30—100 °С/ч. В результате такого отжига образуется равновесная структура: для доэвтектоидной стали (до 0,8 % С) - феррит и перлит, для эвтектоидной стали - перлит и в заэвтектоидной стали - перлит и цементит.

Рис. 132. Влияние нагрева на механические свойства и структуру металла, упрочненного деформацией

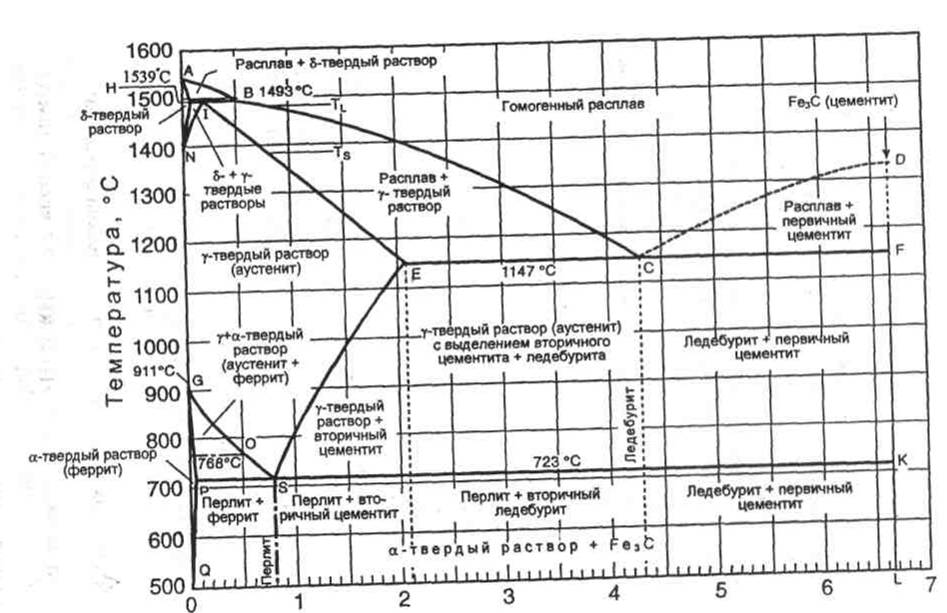

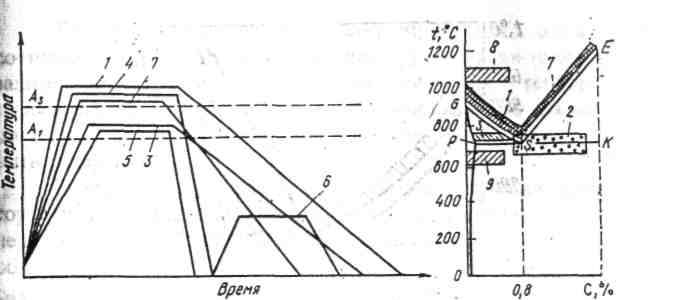

Отжиг П рода может быть полным, неполным и изотермическим. Полный отжиг применяют для доэвтектоидных — углеродистых и легированных сталей, и металл нагревают выше температуры Аз на 30-50 °С (рис. 133). При таком отжиге исходная пер-литно-ферритная структура превращается в мелкозернистый аустенит, из которого при медленном охлаждении образуются мелкие ферритные и перлитные зерна, происходит перекристаллизация. Снижение твердости улучшает обрабатывамость стали резанием.

Рис. 133. Режимы отжига, закалки, отпуска, нормализации стали: 1 - полный отжиг доэвтектоидной стали; 2 - неполный отжиг заэвтектоидной стали; 3 - неполный отжиг доэвтектоидной стали; 4 - полная закалка доэвтектоидной стали; 5 - неполная закалка доэвтектоидной стали; 6 - отпуск; 7 - нормализация; 8 — диффузионный отжиг; 9 - рекристаллизационный отжиг

Неполный отжиг состоит в нагреве стали до температуры выше А1 на 30-50 "С, такому виду отжига подвергают эвтектоидные и заэвтектоидные стали. В результате такой термической обработки щементит превращается в глобулярные зерна. Такой отжиг называют сфероидизирующим. В стали образуется зернистый перлит отжига стали менее склонны к образованию трещин и деформации при последующей закалке и хорошо обрабатываются резанием.

Изотермический обжиг применяют для легированных сталей. Сталь нагревают до аустенитного состояния выше температуры А1 на 30-50 °С и затем быстро охлаждают до температуры ниже А1 на 30-100 °С и выдерживают при этой температуре до полного превращения аустенита в перлит. Преимущество изотермического отжига состоит в том, что полностью устраняются остаточные напряжения. При этом продолжительность отжига уменьшается с 15-30 до 4-7 ч.

2. НОРМАЛИЗАЦИЯ

Для нормализации доэвтектоидные стали нагревают выше температуры А3, а эвтектоидные и заэвтектоидные стали выше Аст (рис. 134) на 50-60 °С, делают непродолжительную выдержку и охлаждают на воздухе. При нормализации устраняется крупнозернистая структура, в особенности в отливках. Структура стали такая же, как и после отжига, но вследствие больших скоростей охлаждения перлит получается более измельченным.

Прочность и твердость нормализованных средне- и высокоуглеродистых сталей выше отожженных на 10-15 %. Низкоуглеродистые стали подвергаются нормализации вместо более длительного отжига для понижения твердости, высокоуглеродистые стали - для устранения цементитной сетки.

Рис. 134. Рекомендуемые температуры нагрева под закалку доэвтектоидных и заэвтектоидных сталей

3. ЗАКАЛКА

Закалкой называют нагрев стали до температуры выше фазовых превращений, выдержку и быстрое охлаждение для получения неравновесных структур.

В большинстве технологий целью операции закалки является придание стали максимальной твердости и прочности, которую обеспечивает структура мартенсита. Например, режущий инструмент, сверла, резцы, пилы и др. должны обладать высокими режущими свойствами, сохраняя прочность и твердость и острую кромку режущей поверхности, несмотря на нагрев при обработке деталей.

Температура нагрева под закалку определяется диаграммой состояния Fe - С. На рис. 134 температуры закалки находятся в заштрихованной области. После достижения нужной температуры сталь выдерживают в течение времени, необходимого для полного прогрева детали по всему сечению и выравнивания состава аустенитных зерен.

Важным этапом закалки является быстрое охлаждение, которое предотвращает превращение аустенита в перлит, вследствие чего образуется мартенсит. Необходимая скорость охлаждения обеспечивается подбором соответствующих жидких или газооб-разных охлаждающих сред.

Для закалки наиболее часто применяют воду, водные растворы солей, щелочей, масло, воздух и расплавленные соли. Вода охлаждает в 6 раз быстрее при 600 "С и в 28 раз быстрее при 200 °С, чем масло. Поэтому закалку в воде применяют для углеродистых сталей, а в масле закаливают стали с малой критической скоростью закалки, детали малых размеров из легированных или углеродистых сталей. Критическая, т. е. наименьшая возможная скорость закалки, зависит от устойчивости аустенита. Чем выше его устойчивость, тем меньше может быть скорость закалки.

Устойчивость аустенита, во-первых, зависит от химического состава стали. Все легирующие элементы, кроме кобальта, повышают устойчивость аустенита, поэтому легированные стали закаливают в масле или на воздухе.

Во-вторых, критическая скорость закалки определяется величиной зерна аустенита. Чем крупнее зерно, тем меньше скорость закалки. Размер зерна зависит от наличия в стали различных включений - карбидов, интерметаллидов, нитридов и др. Включе-ния препятствуют росту аустенитных зерен и способствуют образованию мелкозернистой структуры.

Но не только скорость закалочного охлаждения и температура нагрева определяют эффект закалки. Различные сорта стали по-разному склонны к закалке. Эта склонность характеризуется (твердостью стали после закалки, ее называют закаливаемостью. (Закаливаемость зависит от содержания углерода. Стали с содержанием углерода менее 0,2 % практически не закаливаются, после закалки их твердость остается невысокой.

Другой важной характеристикой сталей является их прокаливаемость, т. е. глубина проникновения закаленной зоны. За глубину закаленной зоны принято считать расстояние от поверхности до слоя со структурой, состоящей из 50 % мартенсита и 50 % троостита.

Прокаливаемость стали зависит от устойчивости переохлажденного аустенита. В случае, когда действительная скорость охлаждения сердцевины изделия будет выше критической, сталь будет прокаливаться по всему сечению, т. е. по всему сечению детали будет мартенситная структура. В случае, когда действительная скорость в центре изделия будет меньше критической, то в сердцевине произойдет превращение аустенита в феррито-цементитную смесь, а на поверхности будет мартенситная структура и сталь не прокалится насквозь. Полная закалка применяется для доэвтектоидных сталей, она отличается тем, что из аустенитного состояния охлаждение производят со скоростью выше критической.

После закалки структура стали состоит из мелкоигольчатого мартенсита. Если в структуре после закалки будут участки феррита, то твердость стали будет ниже, такую закалку называют неполной. Неполную закалку применяют для заэвтектоидных сталей. При такой закалке сталь нагревают до температуры образования структуры аустенита с цементитом. По режиму охлаждения существуют различные виды закалки. Закалка в одном охладителе является самой простой. Операция применяется для несложных деталей, но при охлаждении углеродистых сталей в воде может сопровождаться появлением трещин и повышенной деформацией деталей.

Закалка в двух охладителях производится сначала в воде до 300-350 °С, а затем в масле. Охлаждение в масле частично снимает внутренние напряжения при переходе аустенита в мартенсит и предотвращает трещины.

Для закалки мелких деталей из легированных сталей применяют ступенчатую закалку. Нагретую до нужной температуры деталь помещают в горячую соляную ванну. Расплав состоит из различных легкоплавких солей и щелочей. После небольшой выдержки для выравнивания температуры детали охлаждают на воздухе. Такая обработка обеспечивает отсутствие трещин и малую деформацию деталей.

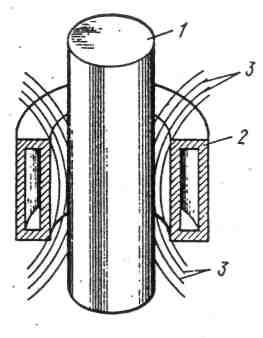

ПОВЕРХНОСТНАЯ ЗАКАЛКА Если деталям требуется высокая твердость и износостойкость поверхности, например, для пальцев, шеек коленчатых валов, кулачков, и пластичная сердцевина, то проводят поверхностную закалку. Это - кратковременный нагрев поверхностного слоя (до температуры чуть выше температур закалки) и быстрое охлаждение со скоростью выше критической. После поверхностной закалки поверхностный слой имеет мартенситную структуру. Поверхностная закалка осуществляется токами высокой частоты, способ был разработан В. П. Вологдиным. Схема метода представлена на рис. 135.

Рис. 135. Схема нагревателя током высокой частоты: 1- закаливаемая деталь; 2 - виток индуктора; 3 - магнитные силовые линии

Сущность поверхностной закалки токами высокой частоты состоит в следующем. В индуктор, форма которого соответствует форме закаливаемой детали, помещается обрабатываемая деталь. На индуктор подается ток высокой частоты 400 кГц. Возникает электромагнитное поле, которое пронизывает изделие и индуктирует в нем вихревые токи Фуко. Эти токи и вызывают разогрев поверхности детали. Вихревые токи индуцируются не во всем объеме тела, но, в основном, только в поверхностном слое. Глубина проникновения тока зависит от частоты тока, а также от электрического сопротивления и магнитной проницаемости металла δ = 5.10 3√( ρ/( μ f)), где ρ - удельное электрическое сопротивление, μ - магнитная проницаемость, f -частота тока. Чем выше частота тока, тем меньше глубина проникновения тем тоньше получается закаленный слой. Для сталей и сплавов на основе железа применяют частоты от 1 до 400 кГц. При таких высоких частотах глубина закалки составляет, как правило 1,5 – 3 мм. Индуктор изготавливается из медной трубки. Внутри индуктора для его охлаждения циркулирует вода. При проведении закалки ТВЧ необходимо соблюдать постоянное расстояние между индуктором и поверхностью изделия. Нагрев происходит в течение нескольких секунд. После нагрева деталь перемещают в охлаждающий узел установки. Высокие скорости нагрева способствуют образованию мелкого зерна аустенита, а после резкого охлаждения образуется структура мелкоигольчатого мартенсита. Этим методом закаливают, например, поверхности подшипников, обода железнодорожных колес.

Закалка методом ТВЧ имеет следующие преимущества. Благодаря короткому времени нагрева в течение нескольких секунд зерно не успевает вырасти, поэтому структура стали получается мелкозернистой. На поверхности возникают сжимающие напряжения, повышающие сопротивление стали усталости, поверхность практически не окисляется. Процесс удобен для механизации и автоматизации, что благоприятно сказывается на условиях труда. Поверхностная закалка имеет преимущество перед химико-термической обработкой в том, что она требует значительно меньше времени.

Все методы поверхностной закалки заключаются в нагреве только поверхностного слоя с последующей закалкой деталей. Методы нагрева поверхности могут быть следующими: а) в расплавленных металлах или солях, б) пламенем ацетиленовой или газовой горелки; в) в электролитах; г) высокочастотным, индукционным способом.

Основа любого способа поверхностной закалки состоит в том, что поверхность закаливаемой детали нагревают выше критических точек с высокой скоростью. При этом создается большой перепад температур по сечению детали. После перерыва нагрева и быстрого охлаждения поверхностный слой получает полную закалку, а основная часть детали, не будучи нагретой выше точки Аз (рис. 134), закалки не получит.

5. ЛАЗЕРНОЕ УПРОЧНЕНИЕ ПОВЕРХНОСТИ

Поверхность детали облучают лазерным лучом. На поверхности в очень узких полосах, за счет высокой концентрации энергии, металл нагревается вплоть до температуры плавления и моментально охлаждается вследствие отвода тепла вглубь детали. Регулируя энергию луча, можно создать поверхностную закалку, уместное легирование, наплавку твердосплавных покрытий. После пробегания луча при закалке на поверхности возникает тонкий слой мартенсита высокой дисперсности, что повышает износостойкость, твердость, прочность, коррозионную стойкость. Специфической особенностью лазерной обработки является весьма узкая зона обработки, что позволяет обрабатывать трудно доступные места деталей, которые подвергаются наибольшим нагрузкам и износу.

6. ОТПУСК СТАЛИ

Деталь, закаленная на мартенсит, находится в сильно напряженном состоянии, обладает высокой твердостью и хрупкостью. Для снятия внутренних напряжений, снижения твердости и хрупкости, повышения вязкости детали подвергают отпуску. Отпуск состоит в нагреве стали до температуры ниже точки A1 (рис. 133), выдержке при этой температуре и достаточно медленном охлаждении, чаще всего на воздухе. После отпуска деталь готова к работе.

Различают три вида отпуска. Нижний отпуск проводится при нагреве до 150-200 °С. При этом происходит частичное снятие внутренних напряжений, несколько возрастает вязкость, но сохраняется высокая прочность. Такой отпуск применяют для измерительного и режущего инструмента, деталей с цементированной поверхностью или деталей, прошедших закалку ТВЧ.

Средний отпуск проводят при 350-500 °С, в этом случае сохраняется относительно высокая твердость и прочность в сочетании с хорошей упругостью и вязкостью. Такому отпуску подверстают пружины, рессоры.

Высокий отпуск проводят при 500-600 °С. При таком отпуске практически полностью снимаются внутренние напряжения и достигается оптимальное соотношение между прочностью и вязкостью. Такому отпуску подвергают детали машин, испытывающие высокие напряжения и ударные нагрузки.

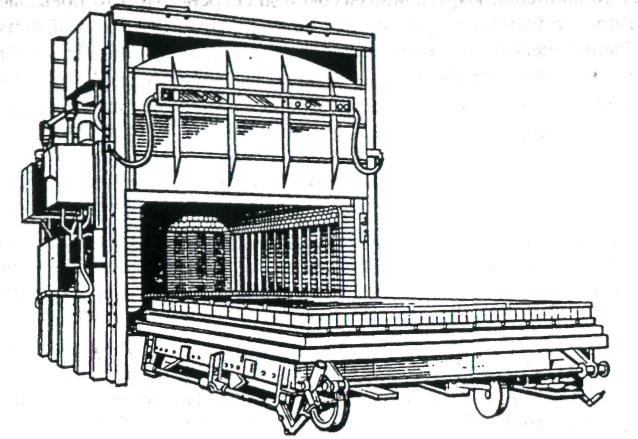

Сочетание закалки и высокого отпуска называется улучшением стали, особенно часто такой термической обработке подвергаются конструкционные стали с содержанием 0,3-0,5 % С. Для термической обработки мелких и средних деталей применяют камерные газовые или электрические печи. На рис. 136 представлен общий вид камерной печи с выдвижным подом.

Рис. 136. Электрическая камерная печь с выдвижным подом

7. ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА

Для повышения долговечности валов, шестерен, которая зависит от сопротивления металла усталостному разрушению и стиранию, помимо поверхностной закалки применяют различные виды поверхностного упрочнения методами химико-термической обработки.

Цементация

Это насыщение поверхностного слоя углеродом. Целью этой операции является повышение износостойкости трущихся деталей машин: подшипников, шестерен, осей, валиков и др. После цементации содержание углерода в поверхностном слое достигает 0,8-1,0 % при глубине 1-2 мм; после цементации поверхностный слой становится твердым и износостойким, а сердцевина изделия остается вязкой и пластичной. Цементацию проводят в карбюризаторах - твердых, жидких или газообразных. В качестве твердого карбюризатора используют древесный уголь, в слое которого нагревают изделия до 930-960 °С. Операцию проводят в герметически закупоренных ящиках. К углю добавляют карбонаты бария и кальция. При нагревании угля происходит его взаимодействие с кислородом воздуха, находящегося в ящике, в результате чего образуется СО, которая при разложении дает активный атомарный углерод, диффундирующий в металл. Скорость такой цементации составляет около 0,1 мм в час.

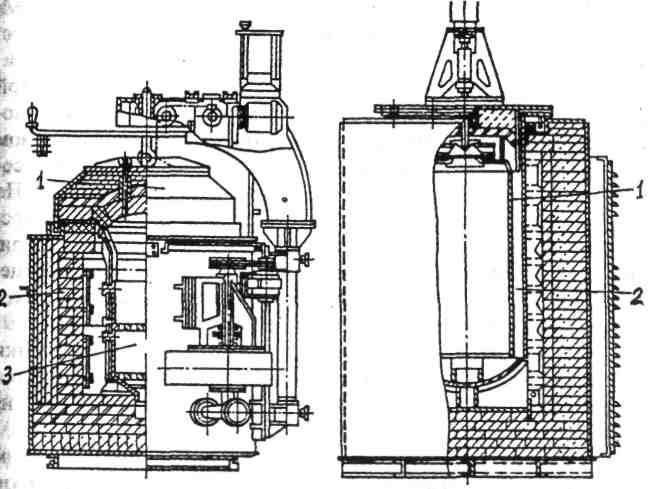

При газовой цементации в качестве карбюризаторов применяют керосин, бензин, масла, разлагающиеся при нагреве до 930 °С. Процесс проводят в шахтных печах, в которых детали располагают на подвесках или в корзинах. Схемы шахтных печей приведены на рис. 137. В печь подают жидкость путем капельного распыления со скоростью 120-180 капель в мин. Процесс насыщения поверхности происходит через газовую фазу, образующуюся при разложении углеводородных жидкостей.

Наиболее распространенным способом является газовая цементация в средах из природного газа. Изделия нагревают в герметичных печах. В качестве газов используют природный газ или эндогаз, получаемый разложением керосина, бензола и др. В качестве печей используют шахтные и камерные печи. Детали нагревают до 930 °С, охлаждают до 850 °С, производят закалку в масле и низкий отпуск при 180 °С. При температуре цементации метан разлагается на водород и углерод, последний адсорбируется на поверхности стали и потом диффундирует вглубь. После цементации детали подвергают закалке с низким отпуском, на поверхности образуется слой высокоуглеродистого мартенсита с твердостью 60-64 HRC.

Рис. 137. Шахтные печи:

а - безмуфельная печь для газовой цементации: 1- свод; 2 - футеровка камеры; 3 - устройство для загрузки деталей;

б - печь периодического действия для азотирования: 1- контейнер для деталей; 2 - камера нагрева

Азотирование.

В этом виде термической обработки поверхностный слой насыщают азотом, что способствует повышению твердости, износостойкости и коррозионной стойкости стали. Преимуществом азотирования является получение высокой износостойкости и сопротивления усталости изделий без коробления и деформации. По износостойкости легированная азотом сталь в 1,5-4 раза превосходит высокоуглеродистые закаленные и цементированные стали. Но по контактной усталости азотированные детали уступают цементированным. Основным недостатком азотирования является большая длительность процесса.

Азотированию подвергаются детали станков для обработки металлов, дизельных двигателей из легированной стали, режущий инструмент из быстрорежущей стали, штампы, детали турбин из коррозионно-стойких и жаропрочных сталей.

Перед азотированием детали подвергают закалке с высоким отпуском, механической обработке с шлифованием поверхности, производят также обезжиривание и промывку поверхности.

Газовое азотирование проводят в атмосфере аммиака в герметичных печах при нагреве до 500-630 °С в зависимости от марки стали. Для получения толщины азотированного слоя от 0,1 до 0,6 мм длительность процесса может достигать 10-60 ч. Операция производится в проточном газе, скорость подачи которого должна . обеспечивать степень диссоциации от 20 до 60 %. Диссоциация происходит по реакции: 2NH3 = 2N + 3Н2. Атомарный азот диффундирует в поверхностные слои и образует нитриды с легирующими элементами. По окончании процесса печь медленно охлаждают до 200 °С, сохраняя в ней атмосферу аммиака.

Для сокращения времени процесса, уменьшения деформации деталей применяют азотирование в жидких средах, которое осуществляют в ваннах с цианид-цианатными расплавами. Температура расплава около 550 °С, продолжительность от 1 до 5 ч в зависимости от размера изделий. После азотирования детали охлаждают либо на воздухе либо в горячей соленой воде или в масле. По окончании обработки детали тщательно отмывают от осадка солей.

Азотированию подвергают стали, содержащие Al, Cr, Ti, Mo, V. Азотированный слой хорошо шлифуется и полируется, поэтому азотированию подвергаются детали двигателей: гильзы цилиндров, шейки коленчатых валов, штампы и пресс-формы.

Нитроцементация - это процесс одновременного насыщения поверхностного слоя азотом и углеродом. Эта операция сообщает деталям высокую твердость и коррозионную стойкость поверхностного слоя, повышает предел выносливости деталей, работающих при переменных нагрузках.

Нитроцементацию проводят в атмосфере эндогаза с добавками природного газа и небольшого количества (до 5 %) аммиака при температуре около 850 °С. Преимущество этого вида обработки заключается в том, что температура процесса ниже, чем при цементации, поэтому закалку в последующем проводят с этой температуры, что уменьшает деформацию деталей. Толщина слоя от 0,2 до 1,0 мм.

Остановимся на еще одном виде химико-термической обработки, на диффузионном насыщении поверхности стали легирующими элементами, такими как Al, Cr, W, V, Nb, Zn, Si. В результате такой обработки поверхность изделий приобретает повышенную твердость, окалиностойкость, сопротивление износу и др.

Этот вид насыщения поверхности проводят при температуpaх до 1400 °С и в течение длительного времени.

Существуют следующие виды диффузионного легирования поверхности.

Погружение в расплавы солей легирующих элементов.

Погружение в расплавленный металл, например, алюминий или цинк.

Обработка изделий газом, содержащим хлориды легирующих металлов.

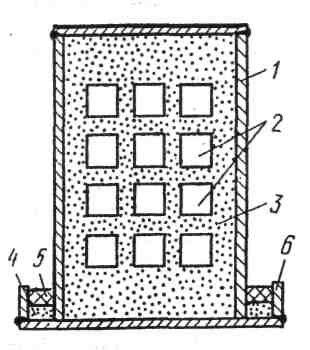

Насыщение из порошкообразных смесей. Схема насыщения из порошка представлена на рис. 138.

Рис. 138. Схема контейнера для диффузионного легирования порошком: 1 - контейнер; 2 - детали; 3 - порошковая смесь; 4 - затвор; 5 - уплотнение; 6 – рама

В состав порошка входят порошок металла или ферросплава, инертные добавки, предохраняющие от спекания порошка и налипания его на поверхность изделия. Наиболее часто используют порошок глинозема или шамота и активаторы для интенсификации процесса. Чаще всего используют хлористый аммоний, который при нагревании образует пары хлористого водорода и водород. Хлористый водород НС1, взаимодействуя с металлами, образует их хлориды, взаимодействующие с поверхностью металла и насыщающие поверхность легирующими элементами.

Широко применяется алитирование - насыщение поверхности алюминием. Это способствует повышению окалиностойкости стали благодаря образованию плотной пленки оксида алюминия. Процесс алитирования проводят в порошкообразных смесях или в ваннах с расплавом алюминия при 800 °С. Образуется слой А1 в железе толщиной до 1 мм с концентрацией А1 до 30 %.

Хромирование повышает коррозионную стойкость в морской воде, в кислотах при нагреве до 800 °С.

При хромировании образуются карбиды хрома и поверхность приобретает высокую твердость и износостойкость. Хромирование проводят при нагреве до 1100 °С в течение 8 ч с образованием слоя толщиной 0,25 мм.