- •Пластическая деформация и основы теории процессов (общие сведения)

- •Силы и напряжения

- •Схемы напряженного состояния и схемы деформации

- •Уравнение пластичности

- •Пластическая деформация металлов и сплавов в горячем и холодном состоянии

- •Постоянство объема металла и коэффициенты деформации

- •Процесс прокатки

- •Основное и вспомогательное оборудование

- •Технологические схемы прокатного производства на металлургическом заводе

- •Производство бесшовныхи сварных труб

- •Производство бесшовных труб

- •Производство электросварных труб

- •Волочильное производство

- •Процесс волочения и коэффициенты деформации

- •Технологический процесс волочения и оборудование

- •Оборудование для волочения проволоки

- •Технические процессы прессования, машинной ковки, объемной и листовой штамповки

- •Прессование

- •Машинная ковка

- •Объемная штамповка

- •Листовая штамповка

Технические процессы прессования, машинной ковки, объемной и листовой штамповки

Прессование

Процесс прессования заключается в неударном воздействии пресс-шайбы на металл, помещенный в рабочую полость пресса - контейнер. При создании напряженного состояния, отвечающего условию пластичности, происходит истечение металла через матрицу. В матрице выполняется углубление, соответствующее форме прессуемого изделия.

Процесс прессования осуществляется на гидравлических прессах усилием прессования до 250 МН.

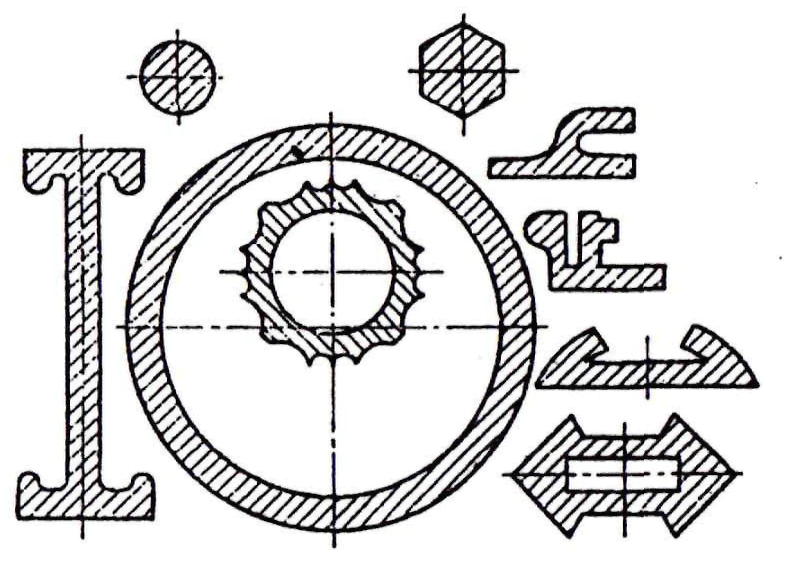

Некоторые виды прессованных изделий

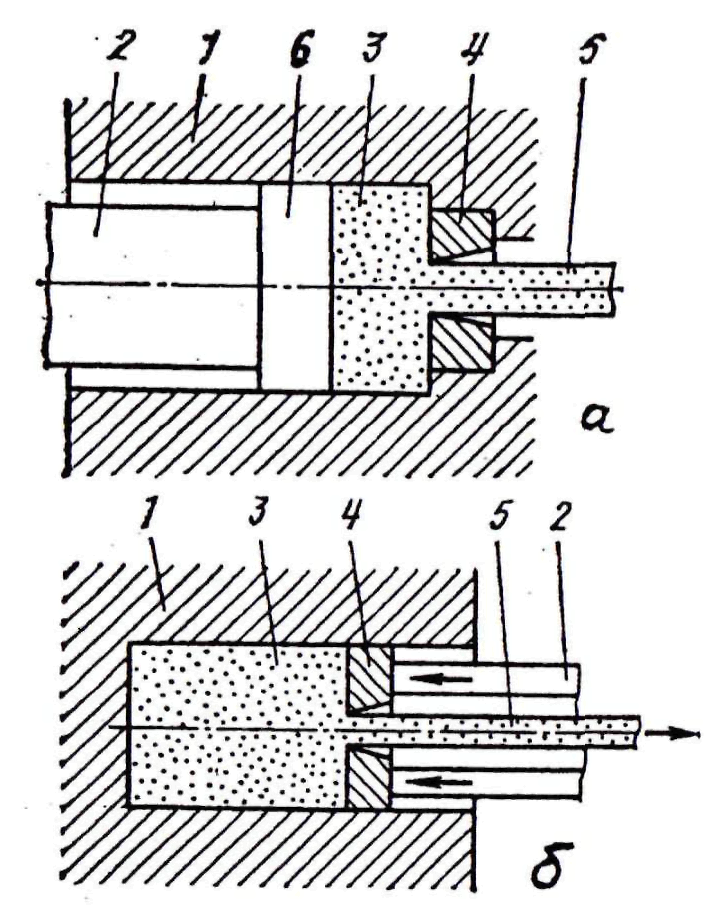

Схемы прямого (а) и обратного (б) прессования

Сортамент пресс-изделий широк: прутки разнообразного сечения диаметром до 400 мм, трубы диаметром до 800 мм, профили сложного поперечного сечения площадью до 500 см2 и др. изделия, которые невозможно получить другими методами. На «Некоторые виды прессованных изделий» показаны некоторые пресс-изделия.

Прессование применяют также для изготовления поковок в форме стержня постоянного или переменного сечения с утолщением на конце.

Различают прессование с прямым и обратным истечением металла. При прессовании с прямым истечением направление движения изделия 5 совпадает с направлением движения пуансона 2 (Схемы прямого прессования, а), при обратном - движения противо направлены (Схемы обратного прессования, б).

Процесс прессования осуществляется следующим образом. Заготовка или слиток 3 помещаются в полость толстостенного контейнера 1. Усилие прессования передается на деформируемый металл пресс-шайбой 6, установленной на пуансоне 2. При схеме напряженного состояния, отвечающей условию пластичности, деформируемый металл истекает через матрицу 4, приобретая форму сквозного канала в этой матрице.

Методы прямого и обратного прессования различаются, в основном, величиной усилия прессования. При обратном прессовании, как результат отсутствия сил трения между деформируемым металлом и контейнером, усилие прессования меньше. Но этому методу присущ недостаток - ограниченная длина пресс-изделия.

Процесс прессования имеет преимущества перед другими методами обработки металлов давлением: высокая технологическая пластичность позволяет деформировать малопластичные по природе металлы и сплавы; прессованием обеспечивается получение сплошных и полых изделий сложной формы поперечного сечения, которые невозможно получить другими методами обработки металлов давлением (прокатка, ковка, штамповка, волочение); при прессовании обеспечивается высокая точность выполнения формы профиля поперечного сечения и размеров.

К основным недостаткам процесса прессования следует отнести механическую схему, требующую больших величин де формирующего усилия. Процесс прессования сопровождается, по сравнению с прокаткой, большими расходами металла - технологические отходы составляют 15 % и более.

Машинная ковка

В практике обработки металлов давлением применяют ручную ковку, осуществляемую при помощи кувалды и наковальни, используемую при изготовлении художественных изделий из металла и для мелких работ при ремонте.

В промышленности применяют машинную ковку на механизированных пневматических и паровоздушных молотах, на гидравлических прессах.

Исходной заготовкой при изготовлении поковок (изделий) при машинной ковке является горячекатаный сортовой прокат или слитки. Масса исходной заготовки может составлять от нескольких килограммов до 300 тонн.

Основные операции машинной ковки: осадка, вытяжка, прошивка, гибка, рубка, скручивание. Осадкой добиваются пластического обжатия заготовки по высоте при одновременном увеличении площади поперечного сечения.

Кузнечная вытяжка (уков) является одной из основных операций и применяется для увеличения длины гладких и ступенчатых валов, коленчатых валов, фасонных поковок и др. Если площадь поперечного сечения заготовки до деформации равна Fо = HоBо, а после деформации F1 = Н1В2, то уков определяют как λ = Fо/F1. Для получения требуемых механических свойств кованного металла уков металла принимают равным 2,5-12. Более высокие значения укова принимают при деформации высоколегированных сталей.

Операция прошивки применяется с целью получения сквозных или глухих отверстий в поковках. Глухие отверстия выполняются выдавливанием металла, при выполнении сквозных отверстий пластическим сдвигом удаляется объем металла V = πdПH/4, где dП - диаметр прошивки, Н- высота прошиваемой поковки.

Разделение исходной заготовки на части называется рубкой. Рубку выполняют с помощью кузнечного топора.

Для получения угловых изделий применяют операцию кузнечной гибки с применением подкладных штампов. При упруго-пластическом изгибе в области гибки происходит искажение формы и изменение площади поперечного сечения, которые устраняются последующими операциями ковки и правки. Операцию гибки применяют при изготовлении угловых профилей, скоб и др.

Операция скручивания заключается в повороте части заготовки вокруг продольной оси относительно другой. Операция скручивания применяется при изготовлении коленчатых валов, спиральных сверл.

Кроме перечисленных операций применяют: разгонку с целью увеличения ширины, раскатку, применяемую при изготовлении колец, правку, кузнечную сварку.

Ковочные молоты относятся к машинам ударного действия. Пластическая машинная ковка осуществляется на пневматических и паровоздушных молотах. Деформация металла на молотах осуществляется за счет кинетической энергии движущихся частей. Кинетическая энергия движущихся частей молота равна Е = mV2/2, где т - масса подвижных частей; V- скорость перемещения бойка, молота к моменту соударения с деформируемым металлом. Величина скорости до 7-8 м/с достигается путем воз действия на движущиеся части внешней силы. Внешней силой является воздействие сжатого воздуха или паровоздушной среды на поршень, соединенный с подвижными частями молота. За счет воздействия, кроме силы тяжести, внешней силы ускорение па дающих частей молота превышает ускорение свободного падения. Принципиальная схема конструкции пневматического мо лота для изготовления поковок массой до 250 кг показана на «Молот для свободной ковки».

Основными узлами молота являются баба 1, шабот 3, на которых закрепляются верхний 2 и нижний 4 бойки. Заодно целым со станиной 6 выполняются рабочий 5 и компрессорный 7 цилиндры. Поршень компрессорного цилиндра приводится в действие кривошипным механизмом 8. Шабот установлен независимо от станины молота на фундаменте. Подвижную массу составляют баба 1 и верхний боек 2. Поршень компрессора, совершая возвратно-поступательное движение, нагнетает сжатый воздух в верхнюю часть рабочего цилиндра, сообщая бабе дополнительное ускорение. Подъем бабы с бойком осуществляется при подаче сжатого воздуха под поршень бабы. Подача воздуха в верхнюю полость рабочего цилиндра (или в нижнюю) регулируется двумя кранами-золотниками.

Молот для свободной ковки

Величина дополнительного ускорения бабы с бойком регулируется с помощью крана, т.е. имеется возможность регулирования энергии соударения бабы с деформируемым металлом.

При изготовлении средних и крупных по массе поковок применяют гидравлические ковочные прессы усилием до 300 МН. В отличие от ковочных молотов ковочные прессы не вызывают вибрации фундамента. При работе ковочных молотов энергия подвижных частей расходуется на деформацию заготовки и на перемещение шабота. После соударения бабы с металлом подвижные детали, деформируемый металл и шабот, составляя единую систему с массой, равной сумме масс новой системы, продолжают движение по направлению удара бабы, но с меньшей скоростью. Кинетическая энергия новой подвижной системы передается на фундамент. Величина этой энергии достаточно большая, ибо вибрации подвергается не только фундамент шабота, но и окружающий его грунт. С целью увеличения КПД процесса желательно иметь шабот большой массы. Обычно масса шабота превышает массу подвижных частей молота в 10-15 раз.