- •Введение

- •1. Основные понятия

- •2. Отказы элементов привода

- •3. Показатели надёжности приводов Общие сведения

- •3.1. Показатели надёжности невосстанавливаемых приводов.

- •Функции (t) и p(t) являются исчерпывающими характеристиками надежности элемента. Однако имеет большое значение и т0 – среднее время безотказной работы.

- •3.2. Показатели надёжности восстанавливаемых приводов.

- •4. Законы распределения

- •Источники информации о надежности привода

- •Критерии согласия статистик Колмагорова

- •Определение надежности привода на этапе проектирования.

- •6. Нормирование показателей надежности.

- •Прогнозирование надежности привода

- •Резервирование приводов.

- •Расчет потребности в зап. Частях.

- •10. Техническая диагностика приводов.

- •11. Испытания приводов.

- •Литература

6. Нормирование показателей надежности.

Под нормами надежности понимается перечень показателей и их численные значения для оценки надежности привода конкретного типа, предназначенного для работы в заданных условиях эксплуатации. (Определяется заказчиком или устанавливается на стадии разработки технического задания и проектирования).

Показатели надежности вступают в противоречие с другими показателями качества привода (стоимостью, эффективностью, и т.п.). Решение задачи нормирования надежности должно основываться на исследовании эффективности. Под эффективностью будем понимать выполнение за заданный период наибольшего объема работ с минимальными материальными затратами.

Нормирования подлежат в первую очередь – вероятность безотказной работы P(t) и ресурс . При проектировании приводов с высокими требованиями к безопасности эксплуатации необходимо всегда численно оценивать допустимую вероятность отказа.

Основным показателем эффективности привода является производительность и экономичность, т.е. затраты на выполнение заданных функций.

Задача нормирования надежности сводится к исследованию суммарных произведений затрат в зависимости от P(t).

Функциональная взаимосвязь произведенных затрат с P(t):

![]() ,

,

где

![]() - приведенные затраты связанные с

обеспечением разработки и производства

привода с заданным P(t);

- приведенные затраты связанные с

обеспечением разработки и производства

привода с заданным P(t);

![]() - ежегодные приведенные затраты связанные

с ежегодным т.о. во время эксплуатации.

- ежегодные приведенные затраты связанные

с ежегодным т.о. во время эксплуатации.

Затраты на проектирование и производство:

![]()

где

![]() - приведенные затраты на производство

привода (

- приведенные затраты на производство

привода (![]() - нормировочный коэффициент на реновацию,

Т – срок службы, Е – нормировочный

коэффициент капитальных вложений, Сс

–себестоимость производства привода);

- нормировочный коэффициент на реновацию,

Т – срок службы, Е – нормировочный

коэффициент капитальных вложений, Сс

–себестоимость производства привода);

![]() - годовые амортизационные расходы на

капитальные вложения,

- годовые амортизационные расходы на

капитальные вложения,

![]() - годовые накладные расходы).

- годовые накладные расходы).

Затраты связанные с т.о. во время эксплуатации:

![]()

где

![]() - затраты на проведение планового т.о.,

- затраты на проведение планового т.о.,

![]() - затраты на ремонт после отказов,

- затраты на ремонт после отказов,

![]() - затраты из-за простоя машин в следствии

отказа привода.

- затраты из-за простоя машин в следствии

отказа привода.

При

![]() достигается

оптимальный (нормированный) уровень

P(t),

обеспечивающий минимальные суммарные

затраты на производство и эксплуатацию

привода.

достигается

оптимальный (нормированный) уровень

P(t),

обеспечивающий минимальные суммарные

затраты на производство и эксплуатацию

привода.

Прогнозирование надежности привода

Прогнозирование – это решение вероятностной задачи о поведении системы в будущем в зависимости от возможных режимов и условий работы.

На основании режимов прогнозирования можно управлять надежностью в процессе отработки и эксплуатации путем планирования испытаний , т.о. и р.

К основным задачам прогнозирования относятся:

Прогнозирование закономерности изменения надежности привода в связи с перспективами развития производства, внедрения новых материалов, повышения параметров рабочего процесса.

Предсказание надежности конкретного привода на основе измерений его параметров.

Предсказание надежности привода работающего в экстремальных условиях эксплуатации.

Все задачи прогнозирования в общем случае согласуются с этапами проектирования, производства и эксплуатации, они взаимосвязаны и их решение требует разработки специальных методов.

На всех этапах жизненного цикла надежность привода претерпевает существенные изменения.

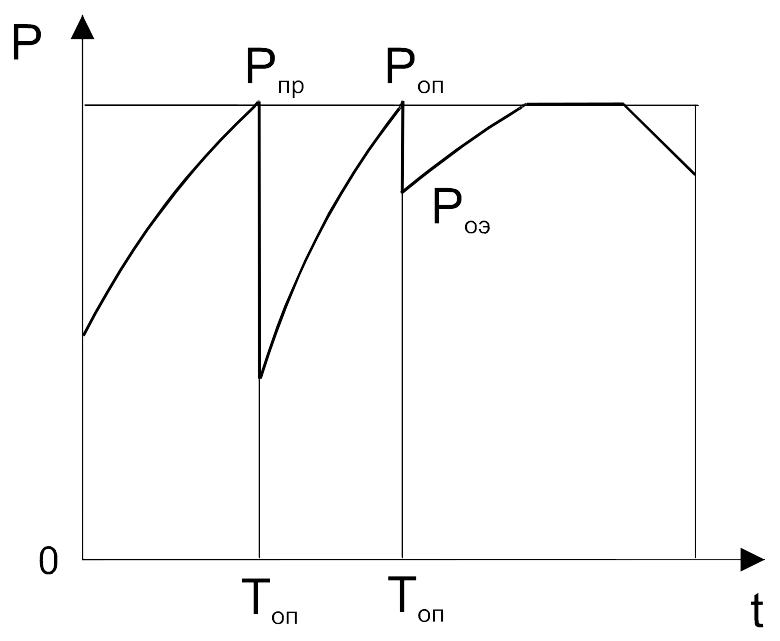

Надежность

на этапе проектирования отражает

проектируемые решения и условия работы,

соответствующие схеме привода, а так

же показатели надежности элементов,

определяемые по справочным данным или

результатам лабораторных исследований.

(в целом добиваются требуемой надежности

![]() ).

).

В

следующий период отработки и производства

![]() проводят лабораторные и стендовые

испытания отдельных элементов и привода

в целом. В ходе отработки дорабатывают

схему, конструкцию и технологию

изготовления, в результате чего надежность

растет и достигает требуемого значения

.

проводят лабораторные и стендовые

испытания отдельных элементов и привода

в целом. В ходе отработки дорабатывают

схему, конструкцию и технологию

изготовления, в результате чего надежность

растет и достигает требуемого значения

.

На этапе

эксплуатации (![]() )

объектом анализа надежности является

реальный привод работающий в реальных

условиях. Заданный на этапе эксплуатации

показатель

)

объектом анализа надежности является

реальный привод работающий в реальных

условиях. Заданный на этапе эксплуатации

показатель

![]() надежности может отличатся от

надежности может отличатся от

![]() ,

достигнутого в процессе отработки.

,

достигнутого в процессе отработки.

На этапе эксплуатации действуют четыре группы факторов, приводящих к изменению надежности:

Доработка в процессе подконтрольной эксплуатации,

ТОиР

Повышение опыта операторов и прю персонала,

Старение и износ

1-3 группы факторов повышающих надежность, 4 – понижает надежность. Анализ характера изменения надежности в процессе жизненного цикла позволяет ставить решать задачи оптимизации процесса создания и эксплуатации привода.

Повышение надежности путем доработки конструкции и технологии производства и т.о. обходятся дешевле, если она проводится на ранних стадиях создания.

Варьируя затраты на каждом этапе, можно управлять процессом изменения надежности.