- •Харьковская областная государственная администрация

- •Украинский научно-исследовательский институт экологических проблем

- •Харьковская национальная академия городского хозяйства

- •Кп кх «Харьковкоммуночиствод»

- •В.Н. Бабаев, н.П. Горох, и.В. Коринько

- •Концепция экологизации и энергоресурсосбережения в системе управления отходами мегаполиса Бабаев в.Н., Горох н.П., Коринько и.В.

- •Актуальность проблемы и анализ ситуации.

- •Концепция управления муниципальными отходами.

- •Укрупненная эколого-экономическая оценка промышленных технологий переработки тбо.

- •Экологическая оценка технологий переработки тбо.

- •5. Общие выводы.

- •Литература

- •Проблема муниципальных отходов и рациональные пути ее решения Бабаев в.Н., Горох н.П., Коринько и.В., Кузин а.К., Шубов л.Я.

- •Актуальность проблемы и анализ ситуации.

- •Принципы оптимизации системы санитарной очистки украинских городов.

- •3. Оптимизация сортировки тбо как технологической операции в схемах их сбора и транспортировки.

- •Оптимизация режима сортировки.

- •Термическая переработка в технологиях комплексного управления тбо.

- •Общие выводы.

- •Бабаев в.Н., Горох н.П., Коринько и.В., Кись в.Н.

- •Актуальность проблемы и анализ ситуации.

- •Технология переработки композитных смесевых полимерных отходов.

- •3.Технологическая схема производства по переработке пленочных отходов состоит из следующих стадий:

- •Выводы.

- •Литература

- •Методы аэросепарации легковесных фракций муниципальных отходов Бабаев в.Н., Горох н.П., Коринько и.В., Кись в.Н., Шубов л.Я.

- •1. Актуальность проблемы и анализ ситуации.

- •2. Технологические расчеты принципиальных схем аппаратурного оформления методов аэросепарации.

- •2.1 Основные факторы технологических показателей аэросепарации

- •3. Специальные методы сепарации.

- •4. Общие выводы.

- •Литература

- •2. Тенденция перехода к комплексной промышленной переработке муниципальных отходов.

- •3. Критерии выбора безотходных технологий и экологически безопасных методов переработки отходов.

- •4. Динамика образования тары и упаковки из полимеров в составе тбо.

- •5. Верификация экономической эффективности комплексной переработки отходов.

- •6. Экологические факторы обоснования выбора технологии переработки тбо.

- •7. Оценка потенциально опасных ингредиентов, влияющих на газовые выбросы при термической переработке тбо.

- •Малоотходной переработки тбо

- •Малоотходной переработки тбо (комбинация процессов сортировки, слоевого сжигания и ферментативной сушки)

- •8. Выводы.

- •Литература

- •Технологические основы методов подготовки и

- •Переработки в системе управления

- •Муниципальными отходами

- •Горох н.П.

- •Актуальность проблемы.

- •Оптимальная схема построения технологии сепарации тбо.

- •Основные методы подготовки и переработки в технологической схеме сепарации тбо.

- •3.1 Измельчение отходов.

- •Грохочение.

- •Магнитные способы сепарации.

- •Аэросепарация.

- •Литература

- •База данных об изношенной таре и упаковке

- •Эколого-экономические аспекты и механические свойства в процессах переработки полимерных отходов н.П. Горох

- •Эколого-экономическая эффективность применения полимерных отходов.

- •2. Структурно-химические особенности вторичных полимеров.

- •3. Реология и механические свойства в процессах переработки полимеров.

- •Выводы.

- •Литература

- •Технологические процессы регенерации

- •Полимерных отходов

- •Горох н.П.

- •Актуальность проблемы.

- •Для регистрации потребляемой мощности аппарат снабжен киловаттметром типа д305, а для контроля температуры установлен потенциометр ксп2-005.

- •2.2 Исследование процесса регенерации полиэтилена из пленочных отходов на роторном агломераторе

- •Литература

- •При комплексной утилизации муниципальных отходов Горох н.П.

- •Актуальность.

- •Анализ публикаций.

- •Цель и постановка задачи.

- •Технологичность проектируемых конструкций из полимерных композитов.

- •Перспективы использования вторичных полимерных композиционных материалов.

- •Литература

- •Твердые бытовые отходы: объективная реальность, проблемы накопления и переработки Горох н.П., Коринько и.В., Кись в.Н., Швец л.Н., Ярошенко ю.В.

- •1. Актуальность проблемы и анализ ситуации.

- •2. Административно-правовое регулирование обращения с отходами.

- •3. Принципы оптимизации санитарной очистки.

- •4. Общие выводы.

- •Коринько и.В., Горох н.П., Кись в.Н., Ярошенко ю.В., Юрченко в.А.

- •Горох н.П., Коринько и.В., Швец л.Н., Ткачёв в.А.,

- •Литература

- •Перспективы использования вторичных полимерных материалов из бытовых отходов потребления

- •Коринько и.В., Горох н.П., Пилиграмм с.С.

- •Эколого-экономическая эффективность применения полимерных отходов

- •Структурно-химические особенности вторичных полимеров

- •Реология и механические свойства в процессах переработки полимеров.

- •Выводы.

- •Литература

- •Экологически безопасная переработка отходов органического происхождения методом пиролиза Костенко в.Ф., Тимошенко в.В., Горох н.П.

- •Литература

- •Киотский протокол и проблема газообразных промышленных выбросов в Украине Внукова н.В., Фалько а.И., Шостак ю.Д., Горох н.П.

- •Защита бетона трубопроводов водоотведения полимерными материалами Юрченко в.А., Горох н.П., Кухарская а.В.

- •Введение

- •Анализ публикаций

- •Цель и постановка задачи

- •Испытание защитных покрытий бетона в натурных условиях

- •Литература

- •Перспективы промышленной переработки полимерных отходов как ресурсный сырьевой потенциал энергосберегающих технологий региона Горох н.П., Ляхевич и.Н., Сулима в.В., Пилиграмм с.С.

- •Литература

Грохочение.

Технически наиболее сложной является операция грохочения твердых материалов – процесс разделения ТБО на классы по крупности.

Грохочение отличается широким распространением и уникальностью, оно может быть применено ко всем без исключения твердым материалам. При переработке твердых отходов наиболее часто применяются грохоты двух типов: барабанные и вибрационные; реже применяются колосниковые грохоты.

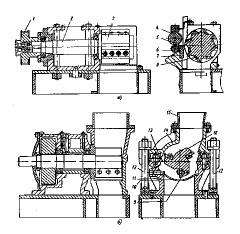

Рисунок 3.3 – Роторные измельчители для термопластов:

а) измельчитель для листовых термопластов;

б) измельчитель для термопластичных отходов

Барабанный грохот – наиболее распространенный аппарат, используемый в технологиях сепарации ТБО. Весьма часто применяют барабанные грохоты для промывки глинистых руд, для сортировки песка, гравия и щебня, а также при обогащении асбестовых, графитовых и некоторых других руд.

Барабанные грохоты имеют просеивающую поверхность цилиндрической, реже – многогранной формы. Устанавливается барабанный грохот на опорные катки под небольшим углом к горизонту (обычно 5-7º).

Материал загружается внутрь вращающегося барабана и попадает на просеивающую поверхность (рис. 3.4) куски материала под действием сил трения увлекаются внутренней поверхностью вращающегося барабана и поднимаются на высоту Н над нижней образующей. После того, как поверхность АВ займет положение плоскости естественного откоса, куски скатываются по этой поверхности и одновременно, за счет наклона барабана, перемещаются по АС, продвигаясь вниз к разгрузочному концу грохота. После прекращения движения куски снова подхватываются барабаном и цикл повторяется. В результате траектория движения куска представляет собой зигзагообразную линию АСА´С´.

Продвигаясь по внутренней поверхности барабана, материал просеивается на два продукта – подрешетный и надрешетный. Если требуется получение нескольких фракций по размерам, то решетки просеивания грохота собираются из нескольких секций с отверстиями различного размера, увеличивающимся к разгрузочному концу.

Толщина h сегментного слоя материала, находящегося в барабане грохота, не должна превышать двойного размера максимальных кусков фракций dmax в питании: h ≤ dmax.

α

О

R

О

R А А А´ В С В С´

|

Рисунок 3.4 – Принципиальная схема процесса грохочения

Угол отрыва β (наибольший центральный угол, соответствующий сегменту загрузки) не должен превышать 90º (β ≤ 90º).

Исходя из данных практики, диаметр D барабана при грохочении ТБО должен превышать размер максимального куска не менее, чем в 8 раз, при грохочении руд и природных строительных материалов – не менее, чем в 14 раз (D ≥ 8-14 dmax).

Оптимальная скорость вращения барабана составляет 30-45 % от критической (практически 10-15 об./мин.)

При неизменной производительности эффективность грохочения повы-шается при уменьшении слоя загружаемого на просеивающую поверхность грохота материала твердых фракций ТБО или увеличении диаметра барабана.

Производительность грохота повышается при увеличении угла наклона барабана α, но при этом снижается эффективность грохочения. Реальная произ-водительность барабанных грохотов по исходным ТБО составляет 20-25 т/час.

Для обеспечения высокой производительности и эффективности грохочения питание грохота должно быть равномерным и, как правило, осуществляется при помощи питателя.