2 Принцип работы дрели

При нажатии на курок выключателя (5) происходит включение электродвигателя. Крутящий момент от электродвигателя передается последовательно через двухступенчатый редуктор на шпиндель машины. Редуктор снижает слишком высокую частоту вращения двигателя и увеличивает величину крутящего момента патрона Путем поворота оси механизма переключения скоростей (4) можно изменять частоту вращения.

Перед редуктором на входном валу устанавливается крыльчатка вентилятора для охлаждения двигателя. Редуктор выходным передаточным валом соединен с патроном дрели, в который устанавливаются сверла. Запуск дрели производится курковым выключателем, он же регулирует частоту вращения. Фиксация сверла в патроне происходит саморегулирующимся трехкулачковым зажимом.

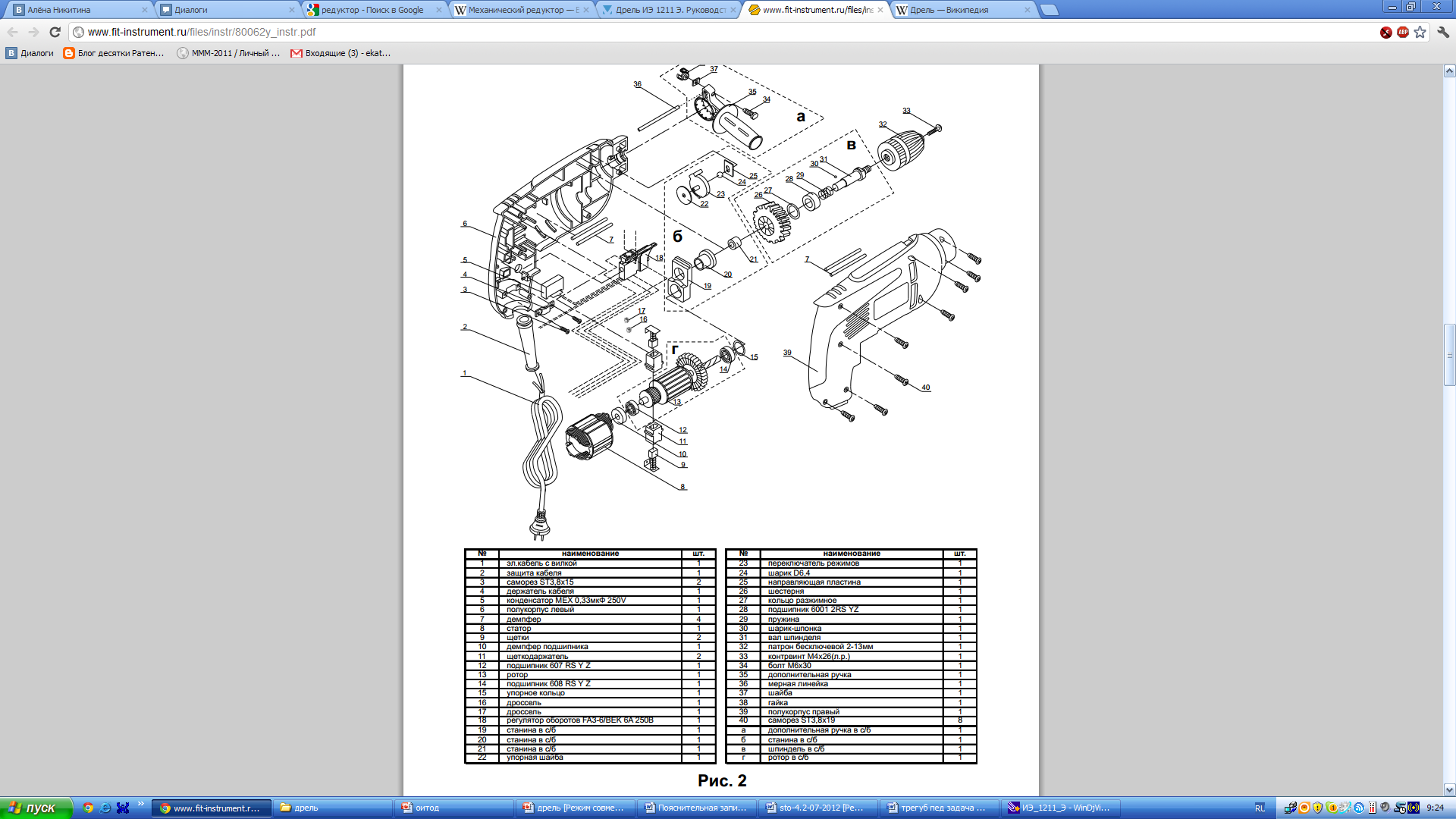

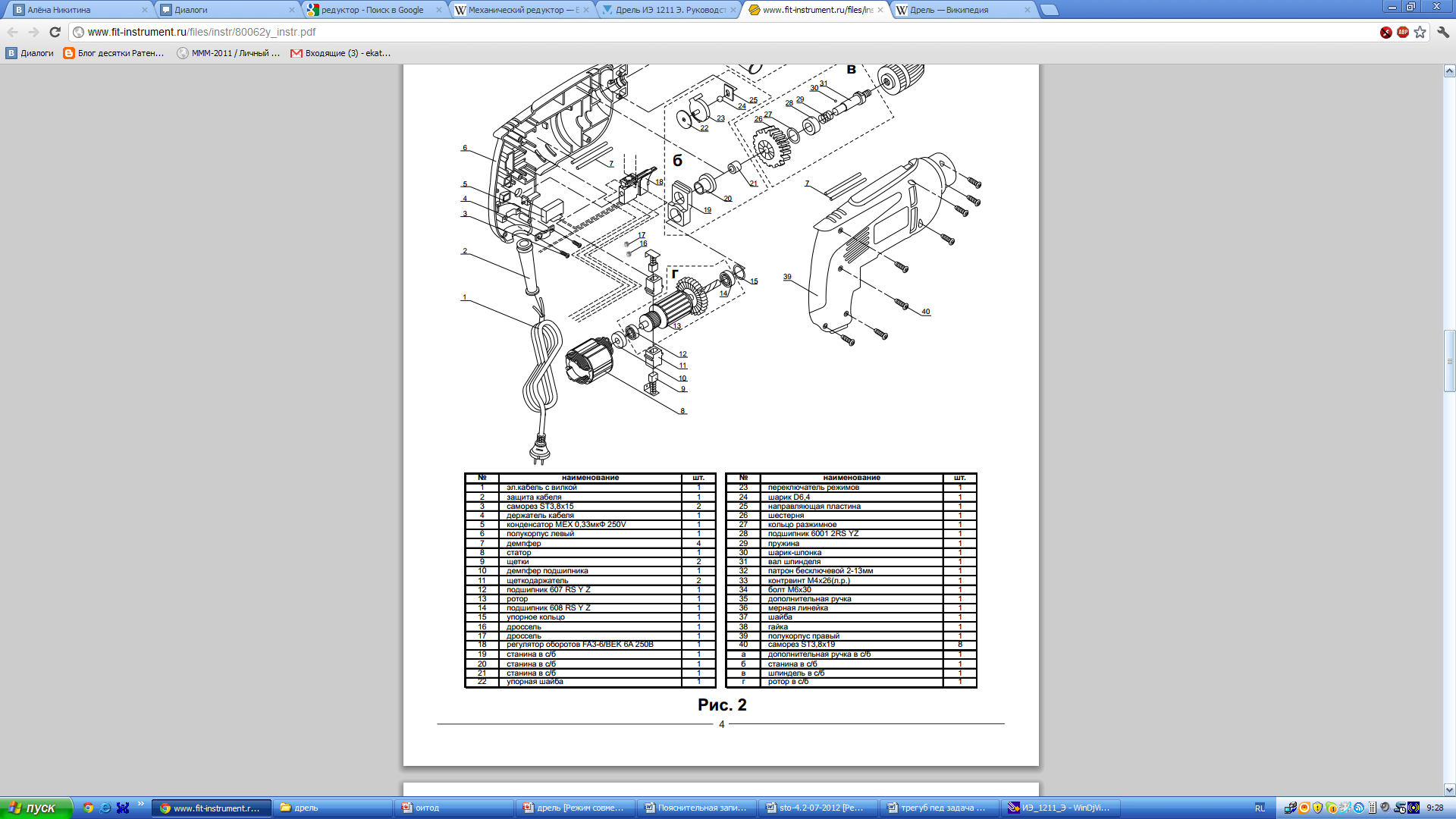

3 Деталировка дрели

Рисунок 3 – Деталировка дрели

На рисунке 3 представлена деталировка дрели. Теперь рассмотрим основные компоненты дрели, как они изготавливаются и из какого материала.

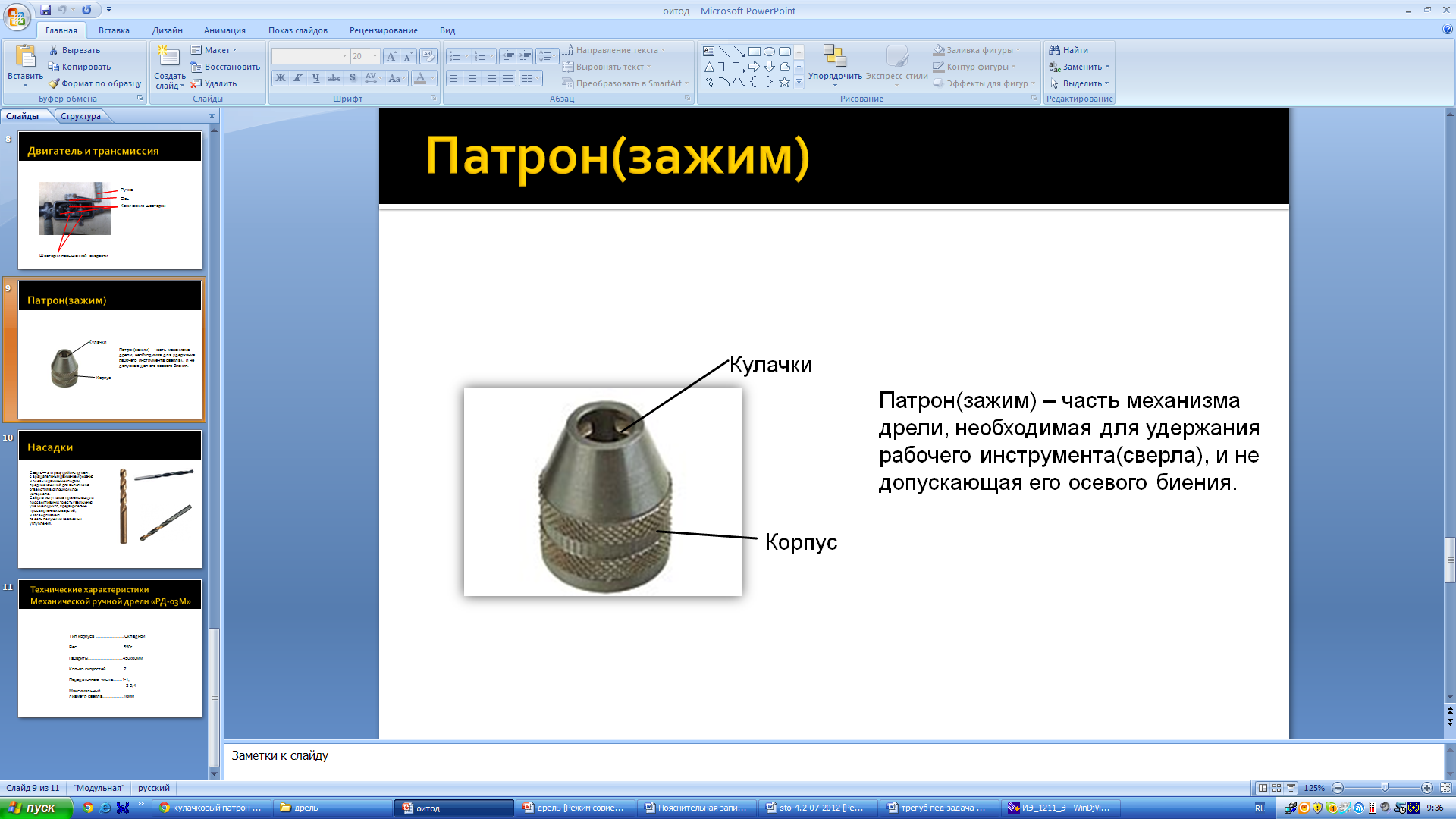

4 Патрон

Большинство дрелей оснащены кулачковым патроном (рис. 4). Такой патрон (рис. 3.32) представляет собой полый цилиндр (корпус патрона), по поверхности которого движется регулировочное кольцо или регулировочная гильза. Одним из оснований цилиндр крепится на вал дрели, в другое основание закрепляются насадки. При вращении регулировочного кольца внутри цилиндра движутся по специальным направляющим металлические кулачки, которые сближаются или удаляются друг от друга в зависимости от направления вращения кольца.

Для крепления на вал дрели в корпусе патрона имеется отверстие с резьбой или с конусной поверхностью. Есть патроны, специально предназначенные для перфораторов с функцией смены патрона.

Кулачковый патрон дрели позволяет закреплять насадки с хвостовиком цилиндрической формы и любого диаметра из некоторого диапазона. Наиболее типичны диапазоны 0,8– 10 мм и 1,5– 13 мм.

Для надёжной фиксации насадки требуется затягивание патрона со значительным усилием. Существует два различных варианта кулачковых патронов – «обычные» («ключевые» или «зубчато – венцовые») и «быстрозажимные». Регулировочное кольцо «обычного» патрона затягивается или ослабляется при помощи специального ключа.

Рисунок 4 – Патрон

При изготовлении патрона, сначала отливается заготовка (литье в песчаные формы), затем происходит токарная обработка (обтачивание и растачивание). Регулировочное кольцо обрабатывается фрезерованием (торцевое) на фрезеровочном станке.

Литейная форма для получения отливок в песчаных формах, представленная на рисунке 5 , обычно состоит из верхней и нижней полуформ, которые изготавливаются в опоках 5 и 4, приспособлениях для удержания формовочной смеси 3. Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 2, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки). Литейную форму заливают расплавленным металлом через литниковую систему – совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы 1. Основными элементами литниковой системы являются: литниковая чаша 9, которая служит для приема расплавленного металла и подачи его в форму; стояк 8 – вертикальный канал для подачи металла из литниковой чаши в рабочую полость или к другим элементам; шлакоуловитель 7, с помощью которого удерживается шлак и другие неметаллические примеси; питатель 6, через который расплавленный металл подводится в полость литейной формы. Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служат прибыли или выпор 10. Для вывода газов предназначены и вентиляционные каналы 11.

1 – полость формы; 2 –стержни; 3 – формовочная смесь; 4 – нижняя опока; 5 – верхняя опока; 6 – питатель; 7 −шлакоуловитель; 8 − стояк; 9 – литниковая чаша; 10 – выпоры; 11 – газоканалы

Рисунок 5 – Литейная форма для получения отливки

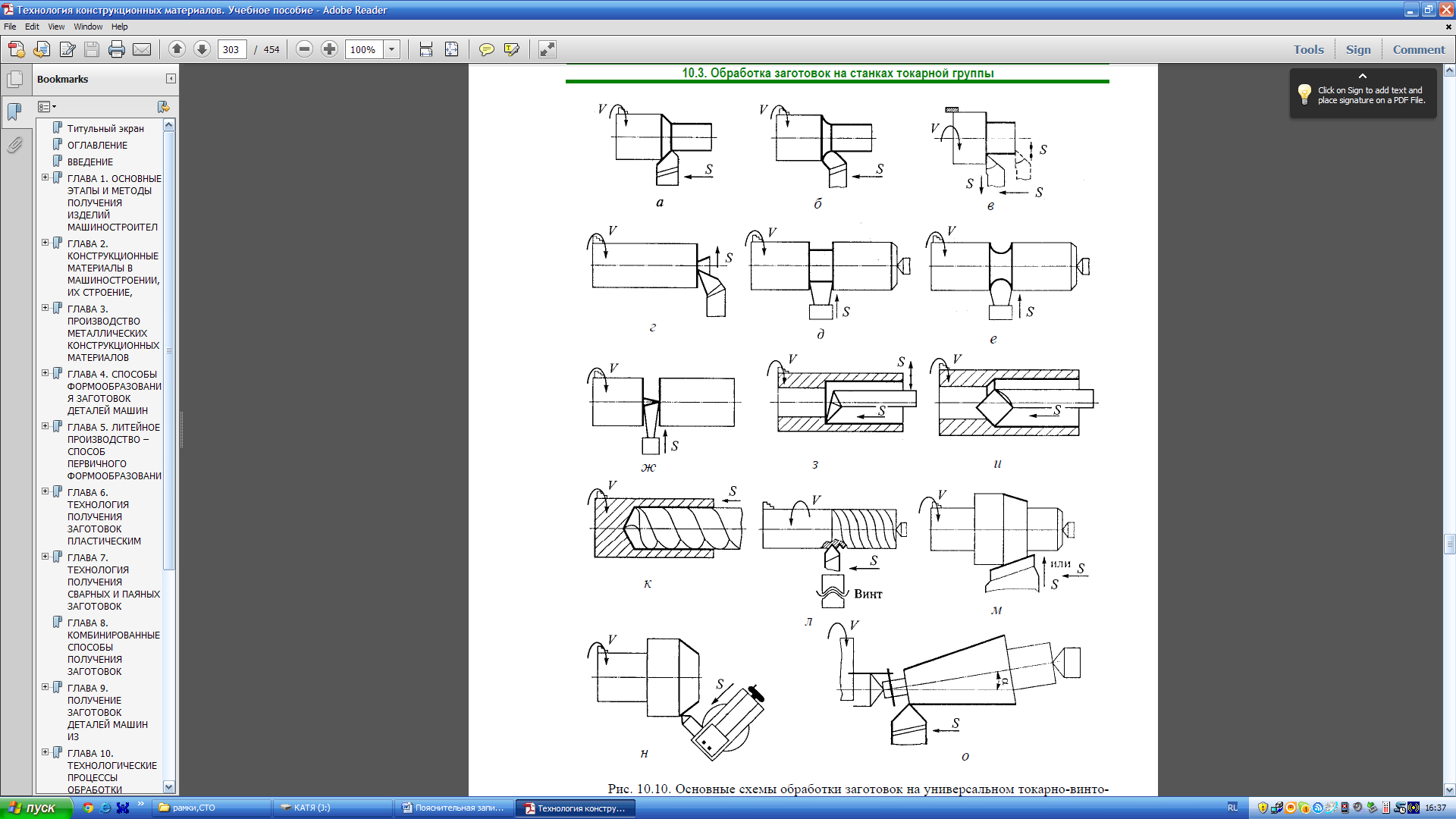

Токарная обработка представлена на рисунке 6.

Точение – лезвийная обработка резанием поверхностей вращения и торцевых поверхностей: главное движение (вращательное) придается заготовке; движение подачи (поступательное) придается режущему инструменту в направлении вдоль, перпендикулярно или под углом к оси вращения заготовки. Точением, или обтачиванием, называют обработку наружных поверхностей, обработку внутренних поверхностей называют растачиванием.

а–в – обтачивание наружных цилиндрических поверхностей; г – подрезание торцов; д, е – протачивание прямых и фасонных канавок соответственно; ж – отрезание; з, и – растачивание гладких и ступенчатых отверстий соответственно; к – сверление; л – нарезание резьбы; м – точение конусов с поперечной подачей; н, о – точение коротких и длинных конических поверхностей соответственно; α – угол поворота оси заготовки

Рисунок 6 – Основные схемы обработки заготовок на универсальном токарно-винто-

резном станке

Фрезерование (рис.7) – лезвийная обработка резанием линейчатых поверхностей многозубым инструментом – фрезой; главное движение, вращательное, придается инструменту, движение подачи, прямолинейное, придается заготовке в направлении любой из координатных осей. Поверхность называется линейчатой, если ее можно описать движением прямой (образующей) по некоторой линии (направляющей). Она представляет собой совокупность прямых, зависящих от одного параметра. Фреза – цилиндрический многозубый инструмент с зубьями на торце и/или образующей.

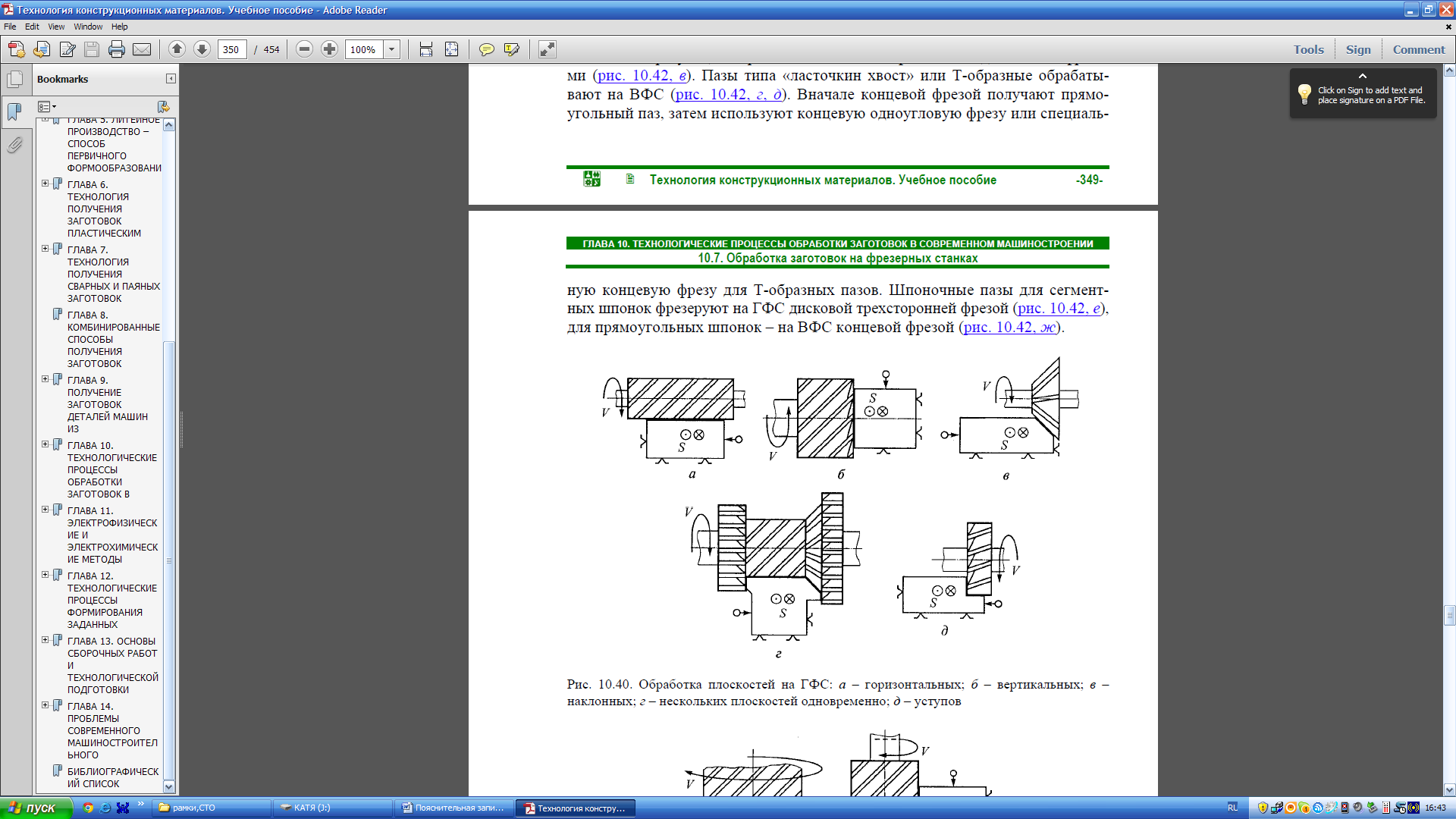

а – горизонтальных; б – вертикальных; в –наклонных; г – нескольких плоскостей одновременно; д – уступов

Рисунок 7 – Фрезеровка плоскостей