8 Редуктор

Реду́ктор (рис. 16) – механизм, передающий и преобразующий крутящий момент, с одной или более механическими передачами. Основные характеристики редуктора – КПД, передаточное отношение, передаваемаямощность, максимальные угловые скорости валов, количество ведущих и ведомых валов, тип и количество передач и ступеней.

Обычно редуктором называют устройство, преобразующее высокую угловую скорость вращения входного вала в более низкую на выходном валу, повышая при этом вращающий момент. Редуктор, который преобразует низкую угловую скорость в более высокую обычно называют мультипликатором.

Редуктор со ступенчатым изменением угловой скорости называется коробкой передач, с бесступенчатым – вариатор.

Рисунок 16 – Редуктор

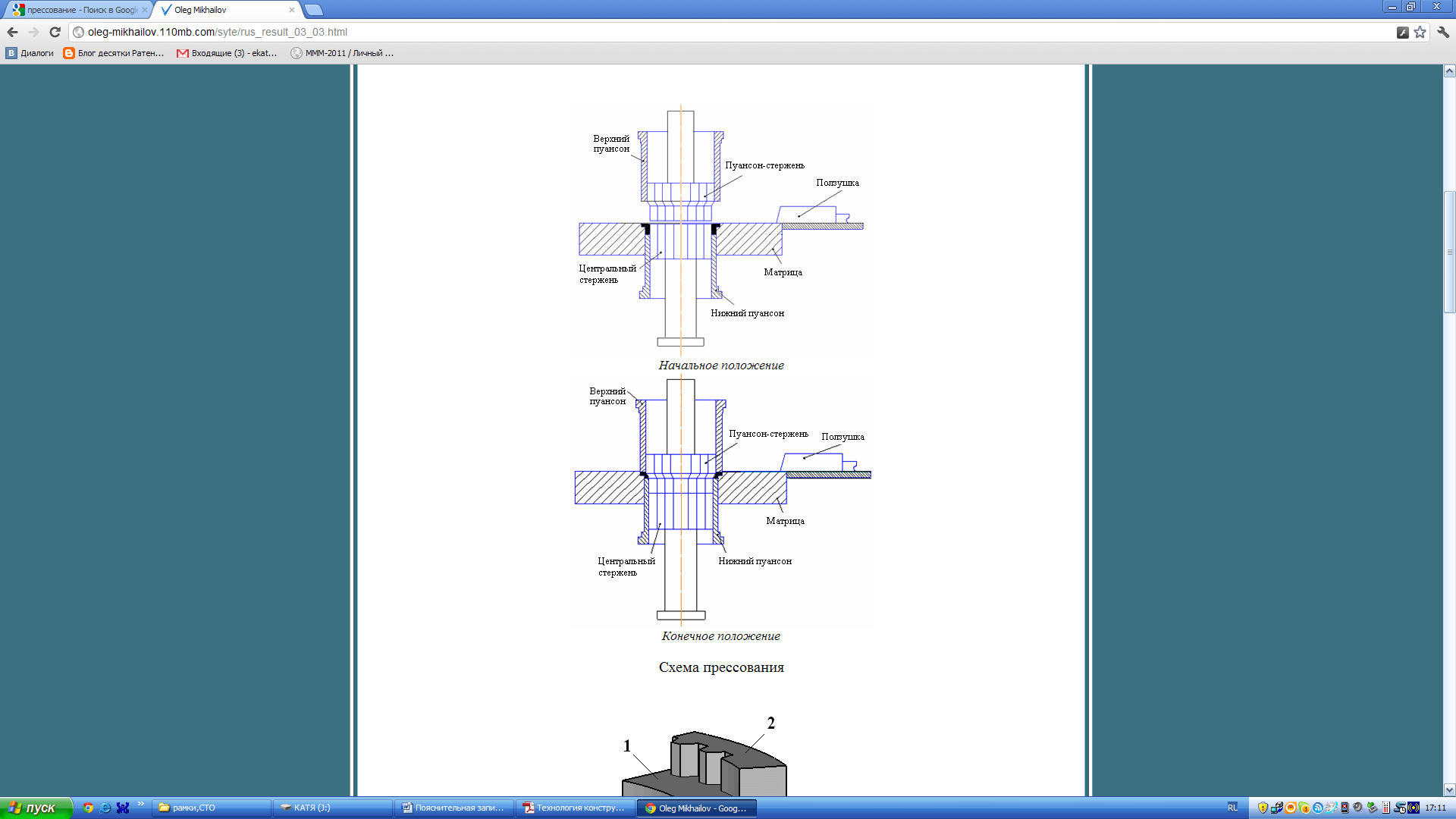

Корпус редуктора изготавливают путем вакуумного литья (рис.11). Посадочное место под подшипники прессуется (рис. 17), вытачивается, фрезеруется (рис.7). Сами подшипники запрессовываются и забиваются густым маслом.

Прессова́ние (рис.17) – процесс обработки материалов давлением, производимый с целью увеличения плотности, изменения формы, разделения фаз материала, для изменения механических или иных его свойств. Как правило, для прессования применяют прессы высокого давления. Прессование используют в различных отраслях промышленности, а также в сельском хозяйстве.

Рисунок 17 – Схема прессования

9 Шестеренки

Зубча́тое колесо́, шестерня́ – основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято малое зубчатое колесо с меньшим числом зубьев называть шестернёй, а большое – колесом. Однако часто все зубчатые колёса называют шестерня́ми.

Зубчатые колёса обычно используются па́рами (рис. 18) с разным числом зубьев с целью преобразования вращающего момента и числа оборотов валов на входе и выходе. Колесо, к которому вращающий момент подводится извне, называется ведущим, а колесо, с которого момент снимается — ведомым. Если диаметр ведущего колеса меньше, то вращающий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот. В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомой шестерни, а их произведение — механическая мощность – останется неизменным. Данное соотношение справедливо лишь для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

Рисунок 18 – Зубчатая передача

Шестеренки изготавливаются из легированной стали, отливаются и проходят закалку (рис.19), затем фрезеруются (рис.7) и обрабатываются на токарном станке (рис.6).

Зака́лка (рис.19) – вид термической обработки изделий из металлов и сплавов, заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т. е. полиморфного превращения), с последующим быстрым охлаждением, как правило, в жидкости (воде или масле).

Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов.

Материал, подвергшийся закалке приобретает бо́льшую твердость, но становится хрупким, менее пластичным и вязким, если сделать большее количество повторов нагревание-охлаждение. Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

Рисунок 19 – Печь для закалки металла

Заключение

В работе представлено описание изготовления основных элементов дрели, такие так: патрон, шпиндель, электродвигатель, редуктор и шестеренки. Для их изготовления используются следующие технологии: различные виды литья, точение, фрезерование, прокатка, накатка, литье пластмассы на термопластавтоматах, шлифование, прессование, закалка.

В итоге мы более подробно изучили строение дрели и способ изготовления ее деталей.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1 Михалап К.П., Шмелева Т.В. Словарь города // Филологические науки. 1987. № 4. С. 81 – 84.

2 Большой энциклопедический словарь: науч. изд. М., 1998. 1456 с.

3 Астафьева Е.А., Фоменко О.Ю. Материаловедение. Красноярск: ИПЦ КГТУ, 2003.

4 Большой энциклопедический словарь: науч. изд. М., 1998. 1456 с.