- •27. Классификация машин непрерывного транспорта

- •28. Условия и режимы работы конвейеров.

- •29. Классификация транспортируемых грузов. Физико- механические свойства грузов, их влияние на выбор мит.

- •30. Определение производительности конвейера

- •31. Мощность приводного электродвигателя, выбор редуктора и тормоза.

- •Определение силы сопротивления движению тягового органа.

- •Тяговый расчет конвейера.

- •34. Устройство и принцип действия ленточных конвейеров

- •35. Конвейерные ленты. Типы. Расчет стальных лент. Определение числа прокладок резинотканевых лент. Расчет резинотросовых лент.

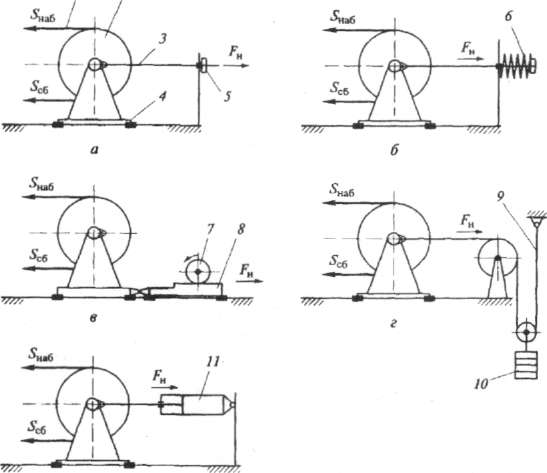

- •Натяжные устройства (рис. 4.6) разделяют на грузовые, механические, гидравлические и пневматические.

Натяжные устройства сохраняют определенный запас ленты, который может потребоваться при возникновении разного рода повреждений; компенсируют вытяжение ленты в процессе удлинения ее во время функционирования.

Натяжное устройство служит для создания первоначального натяжения тягового элемента, ограничения его провисания между опорными устройствами и компенсации вытяжки в процессе эксплуатации.

По конструкции и способу действия различают механические, пневматические, гидравлические, грузовые, грузолебедочные и лебедочные натяжные устройства.

1 2

д

Рис. 2.10. Схемы

натяжных устройств: а

— винтовое;

6 — пружинно-винтовое;

в — реечное;

г — грузовое;

д — гидравлическое;

1 — тяговый элемент;

2 поворотное устройство;

3 ■ вннт;

4 — ползун;

5 — гайка;

6 — пружина; 7 - зубчатое

колесо;

8 - зубчатая рейка;

9 — канат;

Ю — груз;

11 — цилиндр; — натяжение

соответственно набегаю

щей и сбегающей

ветвей; рн — сила натяжения

тягового элемента

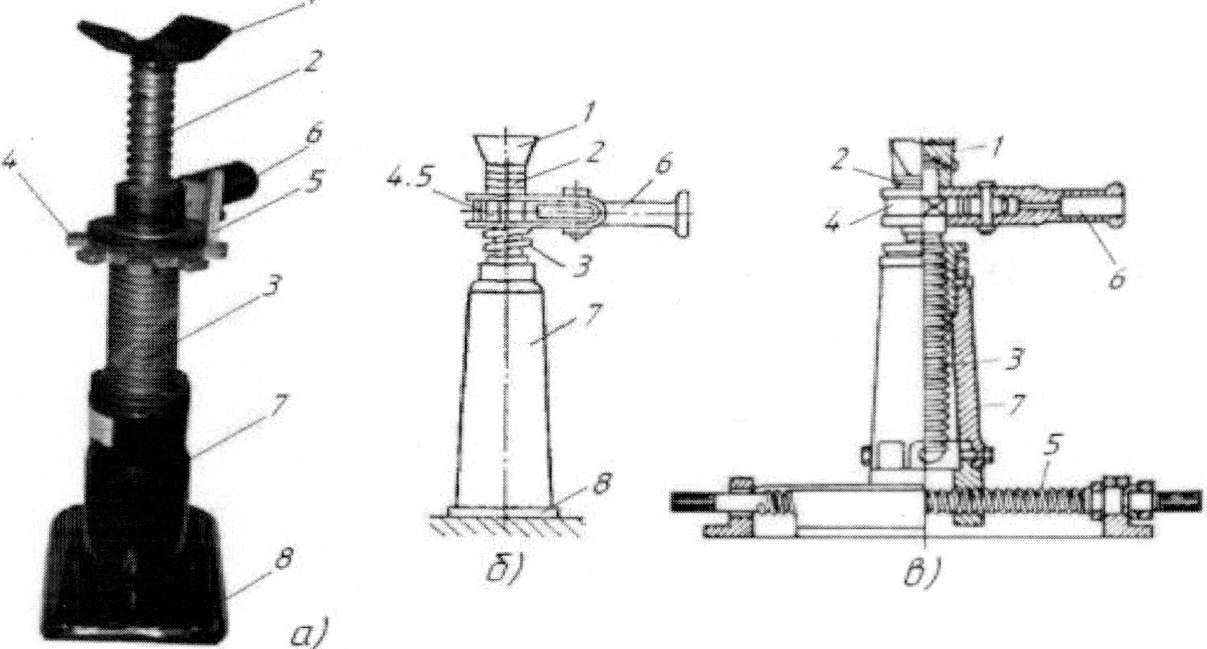

Винтововй домкрат

Винтовые домкраты (рис. 7, а,б,в) состоят из основания 8. стального корпуса 7 с отверстием в верхней части, в которой имеется прямоугольная или трапецеидальная резьба, винта 3 и свободно поворачивающейся на нем головки 1 для упора груза, рычага 6 с храповым механизмом 4. Для подъема или опускания груза качают рычаг с храповиком, а в некоторых домкратах поворачивают в нужную сторону винт с помощью стержня, вставляемого в отверстия винта. Винтовые домкраты обладают свойством самоторможения, вследствие чего исключается самоопускание винта под действием массы поднимаемого груза, что повышает надежность домкратов.

Среди достоинств винтовых домкратов можно выделить следующие: небольшие габариты, относительно низкие цены, малый вес, а также простоту самой конструкции этого инструмента. КПД передачи -0.5.

Усилие Р(Н) на рукоятке при ручном вращении винта, нагруженного силой (}(Н) при среднем радиусе винта г, длине рукоятки К и КПД г| домкрата определяется из выражения: ^

где а - угол подъема винтовой линии резьбы; 1]

р - угол трения между материалом винта и материалом гайки.

Грузоподъёмность винтовых домкратов - до 50 т., высота подъёма до 0,35 м. При грузоподъёмности более 20 т. усилие на рукоятке становится значительным и поэтому рукоятка с трещоткой заменяется червячной передачей 5 (рис.7.в), а ручной привод - машинным.

Мт = [Ч§НК - Ст (ж0 - Яёнк 38

0,643*ЕИ2*С, 44

\ 55

Р - усилие на рукоятке, в Н; ^ - длина рычага, в мм; I - шаг резьбы, в мм; ^ - коэффициент полезного действия.

Реечный домкрат

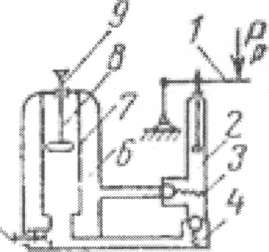

Гидравлические домкраты, как следует из названия, работают на жидкости. Такие домкраты различаются по конструкции (одно-и двухплунжерные) и по типу привода (ручные периодического действия или электрические непрерывного действия). Основные несущие элементы: корпус, выдвигаемый поршень (плунжер)и рабочая жидкость (как правило, гидравлическое масло). Корпус является направляющим цилиндром для поршня и резервуаром для рабочей жидкости. Усиление от приводной рукоятки передается через рычаг на нагнетающий насос, при движении вверх жидкость из резервуара подается в полость насоса, а при нажатии нагнетается в полость рабочего целиндра. видвигая плунжер. Обратному перетеканию жидкости препятствуют всасывающий и нагнетательный клапаны.

5-

1 - рукоятка; 2 - насос; 3,4 - клапаны; 5 - кран; 6 - резервуар; 7 - цилиндр; 8 - шток; 9 - винт.

I Лебёдка — механизм, тяговое усилие которого

передается посредством каната, цепи, троса или иного гибкого элемента от приводного барабана. Привод лебёдки может быть ручным, электрическим, от двигателя внутреннего сгорания. Предназначается в основном для подъема груза по вертикали, но иногда используется и для перемещения груза по горизонтали.

В зависимости от исполнения лебёдки можно подразделить: по типу тягового органа- на канатные и цепные; по типу установки- на неподвижные (закрепленные на полу, стене, потолке) и передвижные (на тележках, передвигающихся по полу или по подвесным путям); по числу барабанов- на одно-, двух- и многобарабанные лебёдки; по типу барабана- на нарезные, гладкие и фрикционные.

| РАСЧЁТ КАНАТА НА ПРОЧНОСТЬ

р

Расчет каната на прочность производится по формуле: — ;> К

Где Р — разрывное усилие каната в целом, принимаемое по сертификату, а при

1- проектировании — по данным государственного

•У — — М-— стандарта; 8 — наибольшее натяжение ветви каната с

учетом сох ^' п п к. п. д. полиспаста (без учета динамических нагрузок); к

коэффициент запаса прочности.

р Гибкие элементы и детали грузовых подъемников

Цепи, применяемые в машиностроении, по характеру выполняемой ими работы подразделяют на две группы:

Для них характерны малые шаги (для уменьшения динамических нагрузок) и износоустойчивые шарниры (для обеспечения долговечности).

Втулочные цепи - это цепи со звеньями, каждое из которых выполнено из двух пластин, напрессованных на валики (наружные звенья) или на втулки (внутренние звенья). Втулки надеты на валики сопряженных звеньев и образуют шарниры. Наружные и внутренние звенья в цепи чередуются.

Роликовые цепи отличаются от втулочных тем, что на втулках вращаются ролики. Ролики входят во впадины между зубьями на звездочках и сцепляются со звездочками. Благодаря им трение скольжения между цепью и звездочкой заменяется трением качения, что уменьшает износ зубьев звездочек. Пластины цепи очерчивают контуром, напоминающим цифру 8 и приближающим пластины к телам равного сопротивления растяжению.

Тяговые цепи подразделяют на три основных типа:

пластинчатые по ГОСТ 588-81;

разборные по ГОСТ 589 85;

круглозвенные (нормальной и повышенной прочности) по ГОСТ 2319-811.

Пластинчатые цепи, в том числе и разборные, служат для перемещения грузов под любым углом к горизонтальной плоскости в транспортирующих машинах (конвейерах, подъемниках, эскалаторах и др.). Они обычно состоят из пластин простой формы и осей со втулками или без втулок. Для тяговых пластинчатых цепей характерны большие шаги, так как боковые пластины часто используют для закрепления полотна транспортера. Скорости движения цепей этого типа обычно не превышают 2...3 м/с.

Круглозвенные цепи используют в основном для подвеса и подъема грузов.

2.2.4.6. Гладкие барабаны и барабаны с канавками, предназначенные для многослойной навивки каната, должны иметь реборды с обеих сторон барабана.

Толщину стенки барабана определяют из расчета на сжатие:

о 78000

8 = = = 0.0128.М = 12.8 мм,

1н[стгж] 18 10 -165-10

где [гг. ,ж } = ^ = — = 165МПа- 1 <ж1 к 4,25

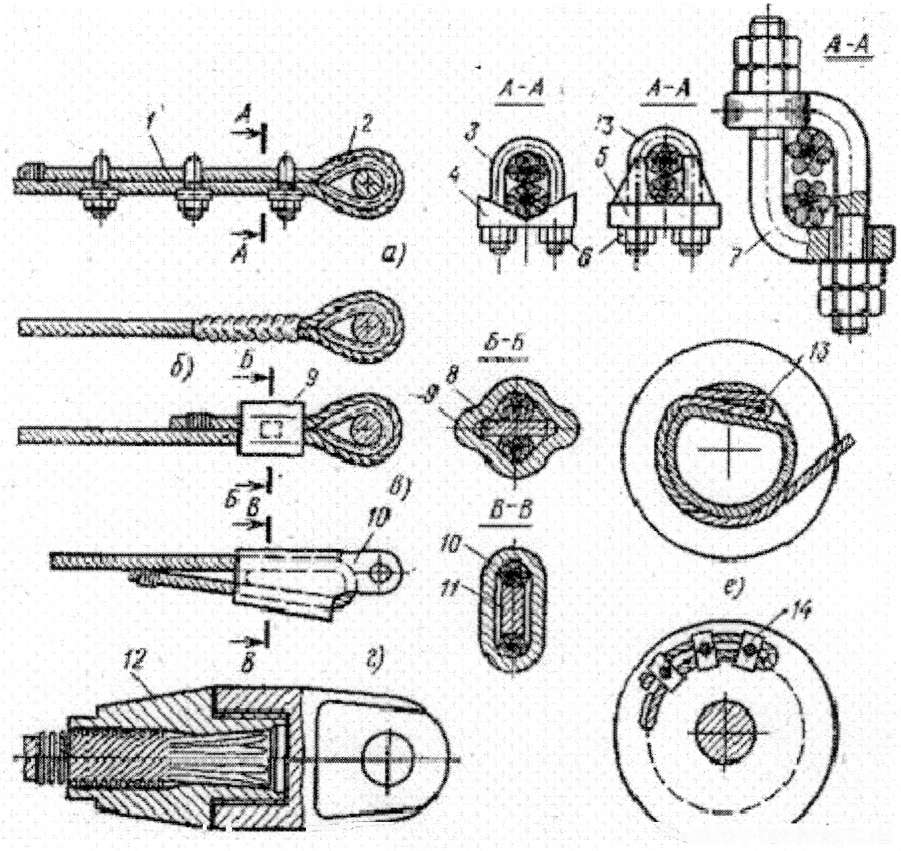

иособы крепления канатов

Стальные канаты, применяемые на кранах и в грузозахватных приспособлениях, закрепляют на осях (пальцах), блоках, проушинах крюков, клиновых втулках. Для крепления к барабанам используют либо клиновые втулки, либо прижимные планки.

Рис. 128. Крепление концов стального каната:

а — петля на зажимах (жимках), б — петля с заплеткой, е — петля с

—— >*.з1гоу-1есИп1С5.ги

гильзо-клиновой

заделкой, г — в клиновой конусной втулке, д — в конусной втулке с заливкой, е — на барабане с помощью клина, ж — то же, с помощью прижимных планок; 1 — конец каната, 2 — коуш, 3 — скоба, 4,5 — колодки, 6 — гайки, 7 — кованые скобы, 8 — шпонка, 9 — гильза. 10 — корпус клиновой втулки.- 11. 13 — клинья. 12 — конусная втулка, 14 — прижимная планка

Щ Полиспастом называют систему, состоящую из нескольких подвижных и неподвижных блоков и каната, последовательно огибающего все блоки. Один конец полиспаста закрепляется на обойме подвижных или неподвижных блоков, а другой — на барабане лебедки.

Зависимость между тяговым усилием 8К на сбегающей ветви каната и подъемной силой полиспаста О во время его работы приближенно выражается формулой:

/ятр

а

Рис. 21. Схемы канатных полиспастов

а — двукратный полиспаст; 6. в, г, д — трех, четырех-, пяти- и шестикратный полиспасты; 1 — 6 — ветви полиспаста

Игру

т I %

при сбегании каната с подвижного блока по формуле

1 т I - Щ

}о:;а\ватные ириспосооления

![]()

![]()

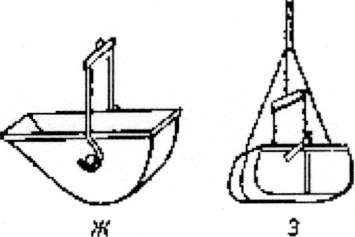

Грузозахватные приспособления: а, б, в, г — простейшие грузозахватные приспособления (способы вязки канатов с коушами); д — быстродействующий клещевой захват; е — эксцентриковый захват; ж — бадья; з — кюбель; и — грейфер; к — электромагнит.

Грузовой крюк — грузозахватный орган, применяемый в грузоподъёмной технике и других отраслях в качестве вспомогательного.

Кованый крюк, Пластинчатый крюк. Грузовая петля. Крюковая подвеска.

Грейфер (нем. СгеНег, от «геИ'еп — хватать) — грузозахва тное приспособление грузоподъёмных кранов, погрузчиков и монорельсовых тележек) 11 для сыпучих материалов, скрапа и стружки, крупиокусковых каменных н волокнистых материалов, а также длинномерных лесоматериалов[2].

Одноканагиый грейфер

Одноканатные грейферы являются сменными грузозахватными приспособлениями и могут быть навешены на крюковую обойму любого крана соответствующей грузо11 одъёмности. Канат грейфера этого типа одновременно является подъёмным и замыкающим. Основная конструктивная особенность — наличие замка, соединяющего обойму с траверсой. Обойма и траверса могут быть выполнены с блоками полиспаста. Вместимость данного типа грейферов от 0.5 м^ до 2,0 м3'"1.

Рабочий цикл одноканатного грейфера:

Исходное положение: грейфер открыт и висит на канате, обойма и головка приближены, замок открыт'"'.

Опускание грейфера на груз: грейфер открыт, лебёдка работает на спуск1'1.

Срабатывание замка: грейфер опущен на груз, лебёдка работает на спуск, обойма

-И

опускается вниз и с помощью замка соединяется с траверсой .

Зачерпывание груза и подъём грейфера: лебёдка работает на подъём; с помощью каната обойма сближается с головкой, челюсти поворачиваются, их кромки внедряются в груз и зачерпывают его; после закрытия грейфер вместе с грузом поднимается канатом .

Разгрузка гружёного грейфера: гружёный грейфер опускается на грунт; канат натянут; при помощи тросика размыкается замок, лебёдка работает на подъём, нижняя обойма поднимается к головке до упора в неё; грейфер поднимается и открывается под действием силы тяжести груза и челюстей. Открытый грейфер зависает на канате. Грейфер может быть открыт и в подвешенном состоянии, но при этом возникают сильные удары челюстей об упоры, ограничивающие их раскрытие^.

Принцип работы

• Рабочий цикл двухканатного грейфера включает следующие операции:

Исходное положение (чертёж № 1): грейфер открыт и подвешен на подъёмном канате, замыкающий канат ослаблен, обе лебёдки заторможены^"1.

Опускание грейфера на груз (чертёж № 1): грейфер открыт, обе лебёдки работают на спуск .

Зачерпывание (на чертёже № 2) груза: грейфер касается поверхности груза, подъёмный канат ослаблен и его лебёдка заторможена. Замыкающая лебёдка включается на подъём и головка с траверсой сближаются, челюсти поворачиваются

относительно шарниров траверсы, и их кромки внедряются в груз'Ч

■ р

Если к катящемуся по рельсу колесу, нагруженному силой 1 к (рис. 1.1), прижать тормозную колодку с силой Л, то между поверхностью катания колеса и колодкой

г, ту" (

возникнет сила трения " ~ ^. где — коэффициент трения между колодкой

Схема сил действующих на колесо

9.0пределение сопротивления передвижения крана и мощности двигателя.

При передвижении крана, его двигателем (или двигателями) преодолеваются следующие

сопротивления:

Сопротивление Щ от трения в опорах колес [Н]

Сопротивление от качения колес по рельсам [Н]

Сопротивление IV, от трения реборд колес о боковые поверхности рельсов, при возникновении перекоса моста крана в горизонтальной плоскости, вследствие возможной неравномерности движения его сторон

Общее сопротивление передвижению крана будет равно:

^ = [Н]

Определение статических сопротивлений повороту выполним на примере стационарного поворотного крана на неподвижной колонне.

Опорно-поворотное устройство такого крана состоит из верхней и нижней опор, воспринимающих вертикальные нагрузки от веса груза, веса поворотной части и противовеса, и горизонтальные нагрузки, обусловленные моментами вертикальных сил относительно нижней опоры. Вертикальная сила V = (т,р + тм + тпр)%

Полный момент сил статического сопротивления будет равен

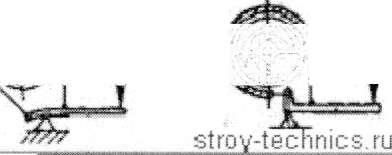

Ленточные, 11. ЛЕНТОЧНЫЕ ТОРМОЗА

По типу конструкции тормоза, применяемые в грузоподъемных маслинах, разделяются на ленточные и двух колодочные. Ленточные тормоза применяются при групповом (одномоторном) приводе. При многомоторном электрическом и дизель-электрическом приводе применяют двух колодочные автоматически действующие тормоза. Ленточные тормоза разделяются на простые, дифференциальные и суммарные. Схемы этих тормозов показаны на рис. 33.

Простые и дифференциальные ленточные тормоза являются тормозами одностороннего действия, поэтому их можно применять в тех случаях, когда тормозной шкив необходимо затормаживать от вращения только в одну сторону.

Простой и дифференциальный ленточные тормоза применяют главным образом в механизмах подъема груза.

При простом ленточном тормозе (рис. 33. а) набегающий (неподвижный) конец ленты прикреплен к раме, а сбегающий (подвижный) конец к тормозному рычагу. В дифференциальном тормозе (рис, 33, б) сбегающий конец ленты закрепляется так же, как у простого ленточного тормоза, а набегающий конец ленты прикреплен к хвостовому

концу тормозного рычага. В результате тормозной рычаг, увлекаемый силой трения, которая возникает между лентой и шкивом, стремится повернуться вокруг шарнира и этим создает натяжение сбегающего конца ленгы. а) б)

Тормозной момент, развиваемый простым

ленточным тормозом, при направления

гения. указанном на рис. 7.19, а. определяют

по

т ,р Ш О

м? в (ем _ I) Т]. ^

формуле

При размыкании тормоза лента отходит от шкива на радиальный зазор е. тогда ход ленты

- ••''•• ^'ДиР"'^ гЗт

А»(Я

4 в)а —

1Ы ™ во,

или перемещение точки крепления ленты к рычагу _

где а - - уг ол оохвата. рад.

Дифференциальный ленточный тормоз. В этом тормозе оба конца ленты закреплены на тормозном рычаге по обе стороны от оси его вращения, причем плечи а., и сц. сил 'Га! относительно оси

| вращения тормозного рычага не равны между собой (рис. 7.19, б). . ' .".' "'„ |[ Вес груза, необходимый для создания тормозного момента Мт,

П - (Та, 4- 0РЬ) ^

гр ™ 2" — ♦

1

![]()

Ход ленты или перемещение точки ее крепления к рычагу при < | отходе ленты от шкива на зазор е

1 - о, * а, — а, '-у; ^"ЁГ^ " ■ЧМЧ'вг''

Тормозной момент, развиваемый дифференциальным ленточным • « » | тормозом, при направлении вращения шкива, показанном на ~ шШШ

{ рис. 7,19, б. 1 <

Из анализа этой формулы видно, «по при соотношении плеч рыча! а Сг,1а2. близком к е'а. можно при очень малом значении замыкающей силы получить тормозной момент,

стремящийся к оесконечности, т. е. может произойти самозатягивание тормозной ленты, так как нажатие ленты на шкив осуществляется не только под действием внешней силы, приложенной к ленте, но и пол действием силы трения, возникающей между шкивом 1!

12. Массовая производительность определяется:

<3 = V * р [т/час]

о

Где р - плотность груза [т/м ]

Если конвейер перемещает груз со скоростью У[м/с] , а на каждом метре конвейера лежит груз массой я[кг] , то за 1 секунду конвейер транспортирует количество груза, равное я * V. Тогда массовая производительность [т/час] конвейера определяется: 0 - З.бяУ Я = Рп * р

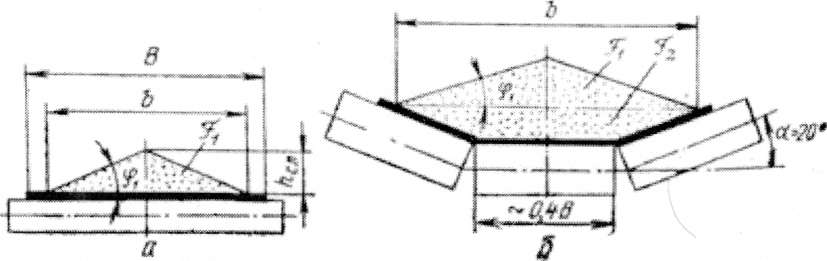

Рп-площадь поперечного сечения потока. 16. Определение ширины ленты

При транспортировании сыпучих грузов ширину ленты определяют в зависимости от расчетной производительности конвейера. В ней неизвестна площадь поперечного

сечения груза на ленте, которая зависит

от того, какие роликовые опоры

поддерживают рабочую ветвь ленты.

а — при прямых роликовых опорах; б —

при желобчатых опорах.

() — 3,6-0,16СЯВ\Я

Ц

(0,36ф)0,57ЬСпВ\л<0,35Ф)

В «г-1/ :

ал Г 0.576С, 1й (0.3%) с> - 3,6/^ж 10» 16С„ 18 (0,3%) + 0,0435] ри»

ж ~ ' (0.576С. (в (0,35ч) + 0.1571 ^ " При транспортировании штучных грузов В = Ь + 0.1, где Ь — ширина груза, м. 12.ДИСКОВЫЕ ТОРМОЗА

Втормозах с осевым нажатием тормозной момент создается силой, действующей вдоль оси тормозного вала. К ним относятся дисковые и конусные тормоза, в которых поверхностями трения являются соответственно диски или конусы.

Дисковые тормоза разделяют на однодисковые, многодисковые без усиления; многодисковые с усилением; автоматические, замыкаемые под действием веса транспортируемого груза (грузоупорные); дисково-колодочные. По компоновке в машине или механизме дисковые тормоза бывают встроенными в механизм или выполненными в виде отдельного блока, присоединяемого к механизму.

В качестве приводов однодисковых и многодисковых тормозов без усиления наиболее часто используют электромагниты и гидроцилиндры, реже — пневмоцилиндры, а многодисковых тормозов с усилением — ручной привод через рычажную систему или гидроцилиндры.

Вследствие некоторых особенностей дисковые тормоза нашли широкое применение в электродвигателях, талях, механизмах поворота экскаваторов и кранов, мотор-колесах самоходных установок, шасси самолетов, кузнечно-прессовом оборудовании.

К преимуществам дисковых тормозов относятся:

большая энергоемкость (известен многодисковый тормоз авиационного колеса с энергией разового тормоения 33x106 Дж: удельная энергоемкость многодисковых тормозов авиационных колес составляет ( 17-25)х104 Дж на 1 кг массы тормоза);

большие тормозные моменты при сравнительно небольших размерах самого тормоза (за счет увеличения числа пар поверхностей трения; например, встроенный в авиационное колесо многодисковый тормоз с наружным диаметром дисков 548 мм может создавать тормозной момент, равный 40 650 Им);

стабильность работы — практически линейная зависимость тормозного момента от коэффициента трения (только у тормозов без самоусиления);

большая суммарная площадь поверхности трения (получаемая путем увеличения числа поверхностей трения), что позволяет уменьшить необходимое давление между поверхностями трения и, таким образом, повысить долговечность фрикционной пары;

уравновешенность тормоза — осевые силы могут быть замкнуты внутри тормоза и не воспринимаются валом и подшипниками машины;

трение по плоскости, обеспечивающее равномерное распределение давления по всей поверхности трения, а следовательно, и более равномерное изнашивание, чем при трении по цилиндрической поверхности;

незначительное изменение площади фактического контакта тормозной накладки при увеличении размеров элементов трения (в основном в осевом направлении) вследствие нагрева в процессе работы;

независимость тормозного момента от направления вращения тормозного вала;

конструктивная простота зашиты тормоза от пыли, грязи; обеспечение герметизации.

Однако из-за ухудшения условий отвода теплоты с поверхности трения дисковые (особенно многодисковые) тормоза нагреваются до более высокой температуры во сравнению с температурой колодочных и ленточных тормозов, что в некоторых случаях требует использования специальных материалов, выдерживающих высокие температуры без снижения фрикционных свойств, или применения конструктивных мер, улучшающих теллоотвод.

При смазывании дискового тормоза уменьшается коэффициент трения фрикционного материала по металлу, однако тормоз при этом работает при значительно больших (примерно в 3 раза) давлениях и его конструкция более компактна. Следует учитывать, что изменение температурных условий вызывает изменение вязкости масла, а следовательно, и коэффициента трения, а при низких температурах — возможно застывание смазочного материала. В этих случаях требуется применять специальные масла или предварительно прогревать тормоз При работе в масляной ванне тормоз замыкается более плавно, чем при работе без смазывания, так как смазывающий материал, выдавливаемый с поверхности трения, смягчает толчки.

В многодисковом тормозе сила, сжимающая каждую пару трения, по мерс удаления от нажимного диска уменьшается на силу трения в направляющих дисков, в результате чего уменьшается тормозной момент каждой последующей пары трения. Трение в направляющих не только уменьшает тормозной момент, но и приводит к нарушению плавности замыкания тормоза.

Тормозной момент дискового тормоза равен

где 1М- осевое усилие, Н; ф- коэффициент трения; ъ- число пар поверхностей трения; гср- радиус действия силы трения, эквивалентной всем элементарным силам трения на площади контакта фрикционной пары, м. гср при равномерном изнашивани поверхностей трения (что возможно, если произведение давления в любой точке поверхности трения на скорость этой точки является постоянным) равен (Кц+Кв)/2, где Ян и К.в соответственно наружный и внутренний радиусы поверхностей трения.

- (ц + Яо) уН сила сопративления рабочей веткиконвейера

Наибольшее тяговое усилие у ленточных конвейеров имеет - Однобарабанный привод.

15 классификация механизмов передвижения мостовою крана

Необходимо обратить внимание и на механизм передвижения крана мостового, ведь с помощью его происходит перемещение груза по горизонтали. Особенности данного механизма позволяют перемещаться крану с помощью колес установленных на концевых балок крана по специальным ходовым путям. Кроме того, с помощью механизма, который установлен на мосту крана, возможно перемещение и тележки.

Механизм передвижения крана и самой тележки состоит из приводной части (электродвигатель, редуктор) и не приводной части (ходовых колес). В приводной части передвижения мостового крана обязательным условием является наличие тормоза, что гарантирует высокую безопасность работы данного оборудования.

Стоит учесть, что приводная часть мостового крана может иметь в наличии механизм с центральным приводом (один электродвигатель и один редуктор) и механизмы с раздельным приводом (два двигателя и соответственно два редуктора).

Управление мостовым краном производится оператором из кабины, которая расположена на самом мосту крана.

19. Определение Сопротивления передвижению кранов и тележек

При передвижении тележки или крана по рельсам двигатель механизма передвижения преодолевает сопротивления трения, сил инерции, ветровой нагрузки, а также сопротивления, которые могут появиться от уклона пути. Однако два последних вида сопротивлений возникают не всегда, так как ветровая нагрузка появляется только при работе на открытом воздухе, а усилие от уклона подкрановых путей учитывается только в тех случаях, когда известно, что по условиям работы подкрановый путь имеет уклон на значительном протяжении. Сопротивления от сил инерции, возникающих при разгоне и торможении крана, необходимо учитывать во всех механизмах передвижения с механическим приводом. При ручном приводе сопротивление от сил инерции могут не учитываться.

При передвижении крана возникает сила трения в опорах колес, а при подшипниках скольжения также и сила трения торцов ступиц колес о прилежащие детали. При качении колес, нагруженных силой , по рельсу в опорах колес возникает момент трения, равный Мгр + Сг)а

2

Где С - приведенный к цапфе вала коэффициент трения в подшипниках опор колес ; с! - диаметр цапфы; - вес транспортируемого груза; ^ - собственный вес тележки или крана.

Кроме того, вследствие упругости материалов рельса и колеса в точке их контакта происходит упругая деформация и возникает момент сопротивления от качения колеса по

рельсу, равный , где р коэффициент трения (плечо реактивной силы) качания

колеса по рельсу, измеряемый в единицах длины. Общий момент сопротивления движению :

М± = |(С] гр + 0)11 + ^ —Т

Сопротивление передвижению, приведенное к окружности качения колеса диаметром

20. Определение запаса сцепления при пуске механизма передвижения.

В период пуска механизма передвижения приводные колеса, взаимодействуя с рельсами, приводят в движение тележку или кран. Для обеспечения нормальной работы необходимо, чтобы приводные колеса перекатывались по рельсам без скольжения (пробуксовки). Поэтому при расчете механизмов передвижения необходимо обеспечить определенное соотношение между силами сцепления ходовых колес с рельсами и движущей силой, приложенной к ободьям этих колес.

Расчетным случаем является работа механизма без груза, когда давление на приводные колеса уменьшено, а следовательно, уменьшена и сила сцепления, которая при этом равна:

где Л 0—сцепной вес, т.е. часть веса крана т°с тележкой без груза при расчете

механизма передвижения крана или часть веса тележки 0 без груза при расчете ее механизма передвижения, действующая на приводные ходовые колеса; ^— коэффициент сцепления колеса с рельсом. Коэффициент сцепления принимается равным: ^=0,12 для кранов, работающих на открытом воздухе; ^=0,2 для кранов, работающих в помещении при условии невозможности попадания влаги; ^=0,25—для кранов, работающих с песочницами.

Для тележек без поворотных стрел и мостов кранов сцепной вес с некоторым приближением можно принять:

т

А О в = (г о, —г

■п

где т —число приводных ходовых колес; п —общее число ходовых колес.

Работа в период пуска без проскальзывания (пробуксовывания) приводных ходовых колес обеспечивается при соблюдении неравенства

Относительное время пуска, являясь безразмерной величеной. определяется методом графического интегрирования пусковых графиков или с помощью кривых От.о =Да), вычисленных для различных электродвигателей (рис. 22). Параметр а характеризует относительную загрузку электродвигателя в период пуска:

где М<■" — момент статического сопротивления механизма передвижения, приведенный к валу электродвигателя.

Для установленного на механизме передвижения электродвигателя по каталогу определяется максимальный пусковой момент М-™, вычисляется номинальный момент М коэффициент загрузки а и по графикам (рис. 22) определяется относительное время

пуска 1110. Затем по формуле (15) определяется фактическое время пуска 111 и по

зависимости

р

'«! —среднее ускорение при пуске. Это ускорение не должно превышать рекомендуемых значений, приведенных в табл. [3]

При приближенных расчетах время пуска можно определить по формуле 2(СО3^!

=

375СМ„ - Мг)

При проверке запаса сцепления необходимо тем же способом найти максимальное ускорение, которое возникает в процессе пуска механизма передвижения крана, работающего без груза (0=0). В этом случае момент статического сопротивления определяется по уравнению (12), в которое вместо следует подставить статическое сопротивление механизма передвижения при работе без груза ^/с.о.

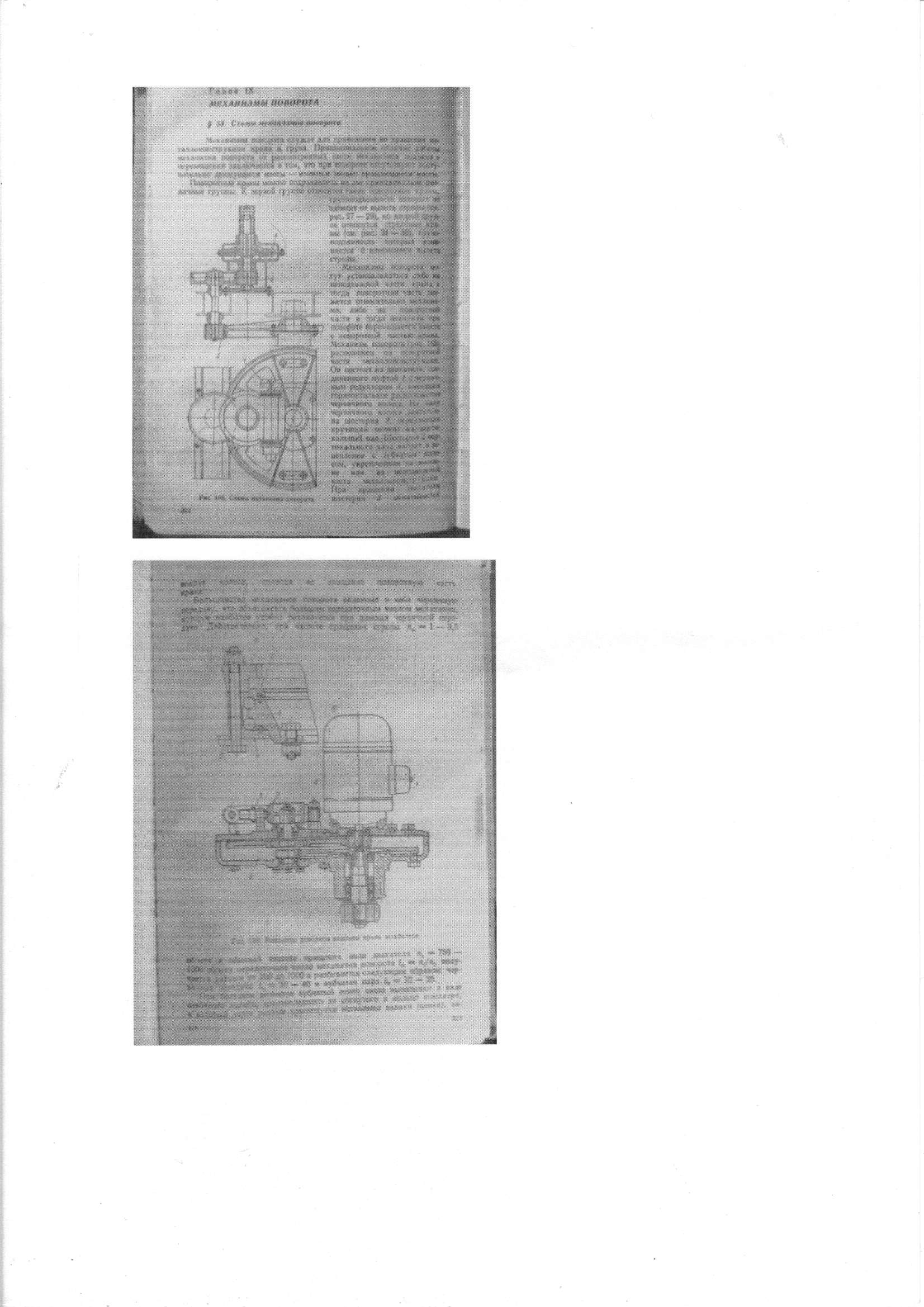

21 конструктивные схемы механизмов поворота грузоподъемных кранов

27. Классификация машин непрерывного транспорта

Толкающие

о>

а о

а

УС &

с.

■Л.

и

а

я г

о

-

Я

<и

Я

о

Я —

о»

г 5

Грузонесущие

о

Я

к с.

1С

я

аз

Тележечные

- Тяговый элемент

Без тягового элемента (винтовые, инерционные, роликовые и шаговые конвейеры; а также транспортирующие вращающиеся трубы).

Механический привод (электрический, гидравлический, пневматический)

я н е. о

с

и Я

ее —

Н О

и

с

Я

в

с.

с. С

ш Б

Область применения

Самотечные (гравитационные) устройства (груз перемещается под действием собственной силы тяжести)

Устройства пневматического и гидравлического транспорта (перемещение осуществляется потоком воздуха или струёй жидкости)

Общего назначения. Применяют во многих отраслях (например.ленточный конвейер)

Специальные. Применяют в какой-либо одной отрасли (например, подземные скребковые конвейеры в горной пром ы шленности)

3

я

Род перемещаемых грузов

Для штучных грузов (ленточные, пластинчатые, тележечные, люлечные, подвесные, роликовые и шаговые конвейеры, люлечные и полочные элеваторы).

Назначение и положение на производственной

площадке

Стационарные

Подвижно-распределительные

Челноковые (с собственным попеременно возвратным точно фиксированным движением)

Переставные (переставляемые по мере выработки мест в шахте или карьере)

Переносные

Передвижные

28. Условия и режимы работы конвейеров.

Условия работы конвейеров определяются: числом часов работы в сутки и дней работы в году; характеристикой места установки; температурой окружающей среды; влажностью, запыленностью воздуха.

Таблица 2.1

Условия работы конвейера

Характеристика места установки

Легкие

Чистое, сухое, отапливаемое, хорошо

освещенное помещение; отсутствует

абразивная пыль; конвейер доступен

для обслуживания, осмотра и ремонта.

Средние

Отапливаемое помещение; небольшое

количество абразивной пыли; временами

влажный воздух; средние освещенность

и доступность для обслуживания.

Тяжелые

Неотапливаемое помещение; возможны

большое количество абразивной пыли

или повышенная влажность воздуха;

плохие освещенность и доступность

для обслуживания.

Весьма тяжелые

Очень пыльная атмосфера и наличие

факторов, вредно влияющих на работу

конвейера.

Примечание:

освещенность помещения не влияет

непосредственно на условия работы

конвейера, но она способствует

обслуживанию, наблюдению и ремонту.

Режимы работы конвейера:

характеризуются нагрузками и продолжительностью их действия, обуславливаются классами использования конвейера по времени, производительности и натяжению тягового органа,

определяют условия расчета элементов конвейера на прочность и долговечность,

служат показателями фактического эксплуатационного использования машин. Различают 5 режимов работы: весьма легкий (ВЛ), легкий (Л), средний (С), тяжелый (Т) и весьма тяжелый (ВТ), которые определяются сочетанием классов использования конвейеров по времени (В), производительности (П). грузоподъёмности (Н) и натяжению гибкого тягового органа (Ц).