- •Привод механизма передвижения

- •Часть 1. Проектирование и исследование механизмов привода исполнительного механизма….……………………………………………………..………………… 6

- •Часть 2. Конструирование привода исполнительного механизма……………

- •Часть 1. Проектирование и исследование механизмов привода

- •Синтез планетарного механизма

- •Часть 2. Конструирование привода исполнительного механизма

- •Часть 1.

- •1. Назначение и область применения привода.

- •2. Техническая характеристика привода.

- •3. Описание и обоснование конструкции привода.

- •4.2.2. Определение допускаемых напряжений зубчатых колес редуктора.

- •4.2.3. Допускаемое напряжение изгиба зубчатых колес редуктора.

- •4.3. Проектировочный расчет передачи редуктора, синтез зубчатого зацепления.

- •4.3.1. Проектировочный расчет передачи редуктора.

- •Синтез зубчатого зацепления

- •Расчет к первому этапу компоновки редуктора.

- •4.4.3.Силовой анализ.

- •4.5. Синтез планетарного механизма.

- •4.4.2. Проектировочный расчет открытых передач привода.

- •4.4.2.1. Проектировочный расчет цепной передачи.

Расчет к первому этапу компоновки редуктора.

Определяем минимальные диаметр быстроходного вала:

=

=

= 31,49

,

= 31,49

,

где 0,2 – понижающий коэффициент при допускаемом напряжении на кручении.

– условное

допускаемое напряжение на кручении.

– условное

допускаемое напряжение на кручении.

Определяем минимальные диаметр тихоходного вала:

Для силовых механизмов (редуктор) диаметры валов должны быть более 16 мм.

Полученные значения округляю в большую сторону по ряду нормальных линейных размеров:

мм.

мм.

мм.

мм.

Определяем ширину колеса и шестерни:

=

80

мм

=

80

мм

Согласуя с рядом нормальных линейных размеров, получаем:

b1 = 85 мм

b1 – ширина шестерни,

b2 – ширина колеса.

4.4.3.Силовой анализ.

Fr - радиальная составляющая нормальной силы Fn, направлена по радиусу к центру зубчатого колеса;

Ft - окружная составляющая нормальной силы Fn – касательная к начальным диаметрам;

Fm – усилие в муфте.

Fr1

=

Fr2

Fr1

=

Fr2

Ft1 = Ft2

Fr = Fttg ( = 20̊ - передача стандартная)

Ft = 2T / dw

Ft1 = Ft2 = 2T1 / dw1 = 269,34 / 62,016 = 2,24 кН

Fr1 = Fr2 = Ft1tg = 2,24 tg20 = 0,82 кН

4.5. Синтез планетарного механизма.

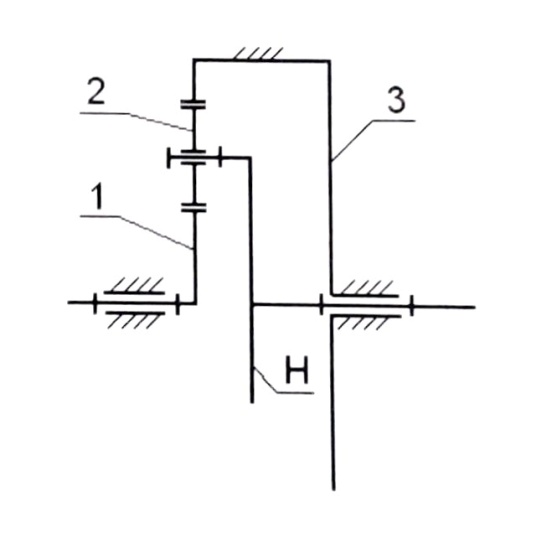

Планетарными называют механизмы, имеющие зубчатые колёса с подвижной осью.

Центральная ось - ось, относительно которой вращается водило. Водило (Н) - звено в котором установлен саттелит; саттелит (2) - это зубчатое колесо с подвижной осью вращения; колесо (3) - опорное (неподвижное) колесо.

Дано:

i пл = 7,3

Получаем:

.

.

Определим диаметры зубчатых колёс:

-

диаметр центрального колеса;

-

диаметр центрального колеса;

-

диаметр сателлита;

-

диаметр сателлита;

-

диаметр неподвижного колеса.

-

диаметр неподвижного колеса.

Проверка условий сборки:

- целое

число.

- целое

число.

Проверка условий соседства:

;

;

sin(60̊) = 0,866 > 0,753

Определим масштабный коэффициент длины для построения планетарного механизма

,

,

где

-

диаметр неподвижного колеса в метрах;

-

диаметр неподвижного колеса в метрах;

-

отрезок, которым изображается требуемый

диаметр.

-

отрезок, которым изображается требуемый

диаметр.

Построение плана окружных скоростей:

Принимаем

для предварительного расчета

м

м

м/с

м/с

Определяем масштабный коэффициент скорости:

Принимаем

мм

мм

μv

=

Построение плана угловых скоростей:

Отрезок РР’ принимаем равным 30 мм.

Определение масштабного коэффициента угловых скоростей:

РН=

= рад/с

РН=

= рад/с

4.4.2. Проектировочный расчет открытых передач привода.

4.4.2.1. Проектировочный расчет цепной передачи.

1. Так как передаточное отношение i = 3,15 принимаем z1 = 21.

2. Число

зубьев ведомой звездочки:

.

.

Согласно ГОСТ 591-69 принимаем z2 = 71.

3. Минимальный диаметр звездочки:

мм.

мм.

4. Скорость цепи:

м/с.

м/с.

5. Выбор режима смазки. Для заданных условий работы достаточно ручной периодической смазки каждые 8…10 часов работы. Коэффициент способа смазки kсп = 1,4.

6. Проекция опорной поверхности шарнира А для заданного режима работы передачи:

мм2.

мм2.

Согласно ГОСТ 13552-97 принимаем двухрядную цепь с шагом t = 19,05 мм и проекцией опорной поверхности шарнира А = 211,0 мм2.

7.

Базовое давление в шарнире цепи:

МПа

≤ 54 МПа.

МПа

≤ 54 МПа.

8. Допустимое напряжение в шарнире цепи для двухрядной роликовой цепи при kц =1,2, km = 0,85, kсп = 1,4:

МПа.

МПа.

Для смазки передачи принимаем масло И-40А по ГОСТ 20799-88.

9. Допускаемая окружная сила передачи при средних эксплуатационных условиях:

Н.

Н.

10.

Окружная сила, действующая в передаче:

кН.

кН.

11. Коэффициент, учитывающий условия эксплуатации при k1 = 1,2, k2 = 1, k3 = 1, k4 = 1,

k5

= 1,5, k6

= 1,25:

k5

= 1,5, k6

= 1,25:

.

.

12.

Проверка цепи на износостойкость:

>

>

кН.

кН.

Цепь не удовлетворяет условию износостойкости шарниров. Принимаем двухрядную роликовую цепь с шагом t = 25,4 мм.

13. Допускаемая окружная сила передачи при средних эксплуатационных условиях:

Н,тогда

>

Н,тогда

>

кН.

кН.

Цепь не удовлетворяет условию износостойкости шарниров. Принимаем двухрядную роликовую цепь с шагом t = 31,75 мм.

Н,

тогда

<

Н,

тогда

<

кН.

кН.

Цепь 2ПР-31,75-177 удовлетворяет условию износостойкости шарниров.

14. Расчет цепи на прочность:

Прочность цепи достаточна. Таким образом, в передаче используем приводную роликовую цепь 2ПР-31,75-177 ГОСТ 13568-97.

15. Согласно ГОСТ 591-69 звездочки передачи изготавливаем из среднеуглеродистой стали 40Х до твердости > 45 HRC.

16. Делительные диаметры звездочек:

мм,

мм,

мм.

мм.

17. Диаметр окружностей выступов:

мм,

мм,

мм.

мм.

18.

Диаметр окружностей впадин:

18.

Диаметр окружностей впадин:

мм,

мм,

мм.

мм.

19.

Ширина зубчатого венца:

мм.

мм.

20. Ведущая звездочка устанавливается на тихоходном валу редуктора, диаметр посадочной поверхности:

мм,

мм,

ведомая на приводном валу:

мм.

мм.

Принимаем

мм,

мм,

мм.

мм.

21. Наружный диаметр ступицы dст:

мм,

мм,

мм.

мм.

Согласно ряду

нормальных линейных размеров принимаем

мм,

мм,

мм.

мм.

22.

Длину ступицы принимаем равной длине

концевого участка вала:

мм.

мм.

23.

Оптимальное межосевое расстояние:

мм.

мм.

24. Число звеньев цепи:

мм.

мм.

Принимаем число

звеньев цепи

.

.

25.

Длина цепи:

мм.

мм.

26. Межосевое расстояние передачи:

Для обеспечения

провисания

цепи принимаем

мм.

мм.

27.

Усилие предварительного напряжения

цепи:

27.

Усилие предварительного напряжения

цепи:

Н.

Н.

28.

Сила действующая на валы:

Н.

Н.

ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ГОСТ 2.105-95. Общие требования к текстовым документам //

ГОСТ

2.001-70 и др.- М. 1983.

ГОСТ

2.001-70 и др.- М. 1983.

ГОСТ 2.120-73. Технический проект //ГОСТ 2.001-70 и др.-М. 1983.

Бондалетов В.П., Козлова С.Н, Крылов СВ., Шенкман Л.В. Технические расчеты. Ч.1. Кинематический расчет привода. Выбор материалов зубчатых колес и червячной пары. Определение допускаемых напряжений: Методическое пособие по дисциплине «Детали машин и основы конструирования». - Ковров: ГОУ ВПО «КГТА», 2004.

Бондалетов В.П. Конструирование валов силовых зубчатых механизмов: методическое пособие / В.П. Бондалетов, С.Н. Козлова, Л.В. Шенкман, Т.Б. Щепилова. - Ковров: КГТА, 2007.

Дунаев П. Ф., Леликов О.П. Конструирование узлов и деталей машин. - М.: Высш. шк., 2005.

Анурьев В.И. Справочник конструктора-машиностроителя. - М.: Машиностроение, 2001.

Бондалетов В.П., Козлова С.Н, Шенкман Л.В., Козлова Л.В. Порядок оформления курсового проекта. Ч.2. Чертежи: Методические указания по дисциплине «Детали машин и основы конструирования». - Ковров: КГТА, 2004.

Иванов М.Н. и Иванов В.Н. Детали машин. Курсовое проектирование. Учеб. пособие для машинострои. вузов. М., Высш. школа, 1975.

Курсовое проектирование деталей машин: Учеб. пособие / С.А. Чернавский, КН. Боков, ИМ. Чернин и др. - М.: Машиностроение, 1988.

Атлас конструкций узлов и деталей машин: Учеб. пособие / Б.А. Байков, А.В. Клыпин, И.К Ганулич и др.; Под ред. О.А. Ряховского. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2005.

ПРИЛОЖЕНИЕ 3

ПЕРЕЧЕНЬ

ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ПЕРЕЧЕНЬ

ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ГОСТ 2.105-95. Общие требования к текстовым документам //

ГОСТ 2.001-70 и др.- М. 1983.

ГОСТ 2.120-73. Технический проект // ГОСТ 2.001-70 и др.-М. 1983.

Бондалетов В.П., Козлова С.Н, Крылов СВ., Шенкман Л.В. Технические расчеты. Ч.1. Кинематический расчет привода. Выбор материалов зубчатых колес и червячной пары. Определение допускаемых напряжений: Методическое пособие по дисциплине «Детали машин и основы конструирования». - Ковров: ГОУ ВПО «КГТА», 2004.

Дунаев П. Ф., Леликов О.П. Конструирование узлов и деталей машин. - М.: Высш. шк., 2005.