Билет 6

Вопрос 1

При бурении Скважин буровыми станками типа СБР используются коронки с резцами, армированными твердым сплавом. В плотных пластичных породах с показателем Лб^4 используются резцы, армированные пластинками твердого сплава с наклонным расположением породоразрушающих лезвий для лучшего центрирования коронки. В более крепких породах (Я6 = 6) используются резцы с прерывистым лезвием в виде впаянных штырей твердого сплава. Возможность бурения более крепких пород этими резцами достигается в результате уменьшения общей площади контакта резца с породой. Недостатком таких резцов является однократное их использование. Этого недостатка лишены коронки со сменными резцами из твердого сплава. Такие резцы изготавливаются промышленностью и их легко заменить. Стойкость сменных резцов составляет 2—3 тыс. м скважин. В процессе бурения инструмент вращается вокруг оси и одновременно с определенным усилием подается на забой скважины. Продукты разрушения удаляются с помощью шнеков. Станки типа СБР обеспечивают наиболее интенсивное разрушение породы при большой частоте вращения коронки. Однако в крепких породах большая частота вращения приводит к перегреву коронки и быстрому выходу ее из строя. Поэтому в крепких породах частота вращения должна находиться в пределах 80— 120 мин-1. При увеличении показателя Яб с 1 до 5 осевое усилие на инструмент должно возрастать с 0,4—0,5 до 4—5 кН на 1 см диаметра резца. Станки вращательного бурения скважин с коронками режущего типа просты по устройству, маневренны, имеют небольшую массу. Наибольшее применение нашли станки СБР-125 и СБР-160 (табл. 2.1). Станок СБР-125 (рис. 2.3) целесообразно применять в породах с показателем Я6^4. Продолжительность чистого бурения станка в течение смены составляет 35— 40 % продолжительности смены. Сменная производительность в породах с показателем Я6 = 2-f-4 составляет 130 м и более. Станок СБР-160 (рис. 2.4) применяется в породах с показателем Яг,^6. Продолжительность чистого бурения станка в течение смены составляет 50—55 % продолжительности смены. Сменная производительность станка в породах с показателем Я6 = 3-f-5 составляет 120 м и более (по углю она достигает 150 м и более). Станки СБР-125 и СБР-160 наибольшее применение нашли на угольных карьерах (при бурении угля, аргиллитов, алевролитов) и па карьерах строительных горных пород (при бурении пород с показателем Я6^6). На угольных карьерах такими станками обу- ривается около 35 % горной массы.

Вопрос 2

При железнодорожном транспорте для складирования пород па отвалах применяются мехлопаты, драглайны, отвальные плуги, абзетцери и бульдозеры.

Экскаваторное отвалообразование при использовании железнодорожного транспорта на отечественных карьерах является ведущим (на его долю приходится 85—90 % объема складируемых пород.) Работа отвальных экскаваторов состоит в экскавации породы, разгружаемой из думпкаров, и укладке ее в отвал. При использовании мехлопаты отвальный уступ разделяется па два подуступа. Мехлопата размещается на кровле нижнего подуступа. Для удобства приема и последующей экскавации разгружаемой породы из думпкаров экскаватор на кровле нижнего подуступа образует специальную приемную выемку (канаву) длиной, равной полуторной или двойной длине думпкара, и глубиной 0,8— 1 м (рпс. 5.4). Локомотивосостав на отвал подается вагонами вперед. В приемную выемку, как правило, разгружаются думпкары поочередно. Укладка породы экскаватором в отвал производится в трех направлениях: вперед но ходу в нижний нодустуи, в сторону развития отвала под откос нижнего подуступа и назад в верхний подуступ.

В зависимости от физико-технических характеристик пород, укладываемых в отвал, и пород основания отвала применяются две схемы организации работы экскаватора на отвале.

1. Если складируемые породы и породы основания отвала устойчивы, укладка производится одновременно в верхний и ниж-

Ний подуступы отвала. ПосЛе заполнения отвальной заходки экскаватор возвращается в первоначальное положение и начинает отсыпку новой заходки.

2. В случае слабоустойчивых пород при прямом ходе экскаватора (от обменного пункта к тупику) производится отсыпка только нижнего подуступа. При обратном ходе экскаватор укладывает породу в верхний подуступ. Данная схема исключает холостой ход экскаватора. При этом повышается устойчивость отвала, так как экскаватор при обратном ходе движется по уплотненной породе нижнего подуступа, что сводит к минимуму возможность оползневых явлений.

Рациональная высота отвального уступа меняется в широких пределах и зависит в основном от физико-технических характеристик складируемых пород и пород основания отвалов, рельефа поверхности, параметров экскаватора и составляет на равнине 15—30 м, а в гористой местности 70 м и более. Высота верхнего подуступа зависит от высоты разгрузки экскаватора и составляет 4—6, 6—8 и 7—9 м соответственно для экскаваторов ЭКГ-5, ЭКГ-8И и ЭКГ-12,5.

Шаг переукладки отвальных путей (м) зависит от линейных параметров экскаватора и определяется по формуле

![]()

![]()

где Rxb Rp — соответственно радиус черпания и разгрузки экскаватора, м; An = O,85-т-0,9 — коэффициент, учитывающий использование линейных параметров экскаватора.

Для экскаваторов ЭКГ-5, ЭКГ-8 и ЭКГ-12,5 шаг переукладки составляет соответственно 25, 30 и 35 м.

Оптимальная длина отвальных тупиков, обеспечивающая наиболее экономичное использование горного и транспортного оборудования, устанавливается на основе технико-экономических расчетов и составляет 1500—2000 м.

Высота h0 отвального уступа, шаг переукладки отвальных путей и длина L0.i отвального тупика являются основными параметрами отвала. При установленных основных параметрах отпала остальные его параметры определяются по следующим формулам.

1. Приемная способность (м3) отвального туника (по объему в целике) между двумя переукладками пути

2. Продолжительность (сут) работы отвального тупика между двумя переукладками пути

где

Ve —

суточная приемная способность (по![]() объему

в целике) отвального тупика, м3;

объему

в целике) отвального тупика, м3;

![]()

где fep.K — коэффициент разрыхления породы в ковше экскаватора, наполнения ковша; kB — коэффициент использования отвального экскаватора во времени; kn.K — коэффициент наполнения ковша экскаватора; E — вместимость ковша отвального экскаватора, м3.

Из равенства (5.12) для данной вместимости ковша экскаватора. работающего на отвале, получим Формулу для определения

оптимальной продолжительности (ч) обмена локомотивосо-

става

![]()

Зная продолжительность обмена локомотивосостава, можно определить место расположения обменного пункта. Возможно также по продолжительности обмена локомотивосостава определить необходимую вместимость ковша экскаватора

![]()

Производительность мехлопат на отвале, как правило, в 1,2— 1,3 раза выше их производительности на карьере, что объясняется более высокими значениями коэффициента экскавации и коэффициента использования экскаваторов во времени на отвале (0,7— 0,8 вместо 0,5—0,6). Использование мехлопат на отвалах возможно при складировании пород любой категории крепости.

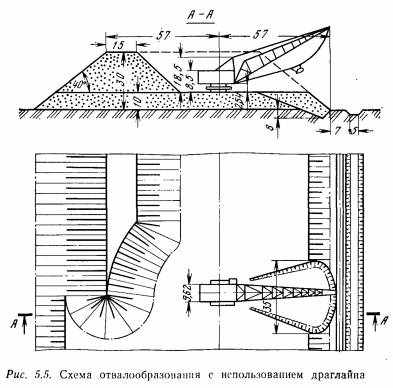

Для складирования мягких и мелкораздробленных полускаль- пых и скальных пород рационально применять драглайны. Отва- лообразование с использованием драглайнов незначительно отличается от отвалообразования с использованием мехлопат. Применяемые схемы отвалообразования с использованием драглайнов различаются числом тупиков, обслуживаемых драглайном, способом отсыпки отвальных ярусов и порядком их заполнения (см. рис. 5.5). Ширина отвальной заходки больше, чем при использовании мехлопат, и изменяется в пределах 30—100 м. Увеличение ширины заходки приводит к значительному уменьшению объемов (в 3—6 раз) путепереукладочных работ. Недостатками драглай- пового отвалообразования являются сложность работы при тумане, снегопаде, сильном ветре, большие капитальные затраты на приобретение экскаваторов. На отвалах широко используются экскаваторы типа ЭШ с ковшом вместимостью до 20 м3.

Плужное отвалообразование предшествовало экскаваторному, но из-за небольшой производительности было в основном заменено экскаваторным. Плужное отвалообразование находит применение на карьерах с небольшим объемом скальных вскрышных пород при наличии большого числа тупиков, расположенных на разных горизонтах.

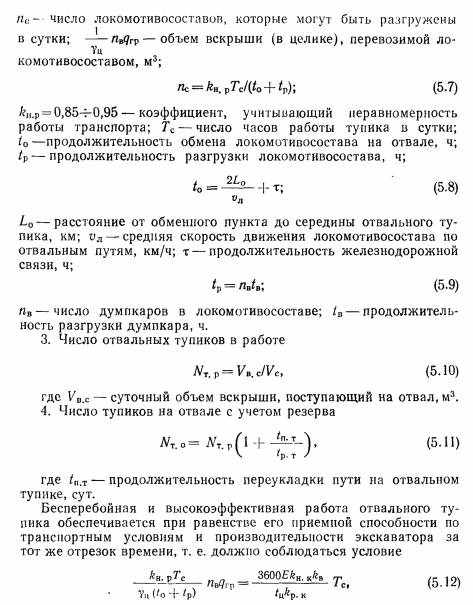

Процесс плужного отвалообразования включает выполнение следующих операций: разгрузку породы из думпкаров под откос отвального уступа, профилирование откоса уступа (вспашка), планировку поверхности отвала и передвижку пути (рис. 5.6). Разгрузка думпкаров производится по всей длине отвального тупика. В зависимости от устойчивости откоса думпкары могут разгружаться по одному, группами и одновременно все. Часть разгружаемой породы скатывается по откосу, а большая часть (до 70 %) остается на откосе и препятствует разгрузке следующих

составов. Для сбрасывания вниз оставшейся на откосе породы производится профилирование откоса отвала отвальным плугом. Разгрузка думпкаров и профилирование откоса отвала обычно производятся несколько раз. После заполнения отвального тупика тем же отвальным плугом производится планировка поверхности отвала. Планировка выполняется с таким расчетом, чтобы спланированная поверхность была выше старой трассы на 0,2— 0,5 м для компенсации неизбежной просадки пути при движении локомотивосоставов. Профилирование откоса и планировка отвала выполняются плугом за несколько проходов вдоль отвального тупика. Рабочими органами отвального плуга являются выдвижные лемехи и крылья. Отвальные плуги выпускаются прицепные и самоходные (с вылетом крыльев до 7,5 м). Передвижка путей на плужных отвалах осуществляется путепередвигателями цикличного действия без разборки па звенья.

Максимальный шаг передвижки определяется по формуле

![]()

где ак — вылет главного крыла плуга, м; bб-—безопасное расстояние от оси пути до верхней бровки откоса (берма безопасности) , м.

При складировании взорванных пород ширина бермы безопасности должна быть не менее 1,8 м, а при складировании разнородных пород она увеличивается па 25 % и более. Для отвальных плугов шаг передвижки путей составляет 1,5—4 м.

Длина отвального тупика при плужном отвалообразовании изменяется в пределах 0,5—2,5 км. Высота уступов плужных отвалов составляет 15—25 м и ограничивается их устойчивостью. Остальные параметры плужного отвалообразования рассчитываются аналогично параметрам экскаваторного отвалообразования.

Достоинством плужных отвалов является возможность использования недорогого и простого в управлении оборудования. К недостаткам плужных отвалов следует отнести незначительнуюприємную способность отвального тупика, большое число резервных тупиков, малый шаг передвижки, большой объем слабомеха- низировапных путевых работ, сложность отсыпки мягких пород (особенно в дождливый период).

Абзетцерное отвалообразование. Процесс отвалообразования с помощью абзетцеров включает разгрузку думпкаров в приемную траншею, расположенную на поверхности отвала параллельно верхней бровке отвального уступа, черпание породы из траншеи, перемещение породы в отвал, планировку поверхности отвала и передвижку путей.

Абзетцер — полноповоротный многоковшовый экскаватор, имеющий разгрузочную консоль с ленточным конвейером. Порода из приемной траншеи (куда она разгружается из составов) выбирается ковшовым заборным органом абзетцера и через питатель равномерно поступает на ленточный конвейер отвальной консоли, который подает ее в отвал. Абзетцеры, как правило, имеют рельсовый ход. Отсыпка отвала осуществляется при движении абзетцера вдоль траншеи. Вначале отсыпается внешняя часть отвала, а затем внутренняя, путем поворота разгрузочной консоли в горизонтальной плоскости.

Отвальный уступ отсыпается двумя подуступами. Абзетцер, приемная траншея и путь располагаются в этом случае на кровле нижнего подуступа. Возможная высота нижнего подуступа, как правило, ограничивается условиями его устойчивости, а высота верхнего подуступа — длиной стрелы абзетцера, углом ее наклона, устойчивостью откоса верхнего подуступа и положением абзетцера относительно пути. Высота абзетцерного отвала достигает 90 м. Высота верхнего подуступа 20—35 м, высота нижнего подуступа 40—55 м.

Планировка поверхности отвала после его заполнения производится либо планирующей рамой абзетцера, либо бульдозером.

Пути отвальных экскаваторов обычно многорельсовые, поэтому их передвигают путепередвигателями непрерывного действия.

Ширина отвальной заходки изменяется в пределах 40—60 м. Она зависит от длины отвальной консоли и угла ее наклона.

Длина отвального тупика определяется из условия обеспечения непрерывной работы абзетцера и в зависимости от его производительности составляет 1—2 км. Техническая производительность абзетцеров находится в пределах 2000—7000 м3/ч.

Абзетцеры применяются только при складировании рыхлых и хорошо раздробленных пород, разрабатываемых многоковшовыми экскаваторами. Они имеют высокую производительность и обеспечивают безопасность работ при больших высоте и приемной способности отвалов. Недостатками абзетцерного отвалообразования являются зависимость его от климатических условий, высокая трудоемкость строительства и содержания абзетцерных путей.

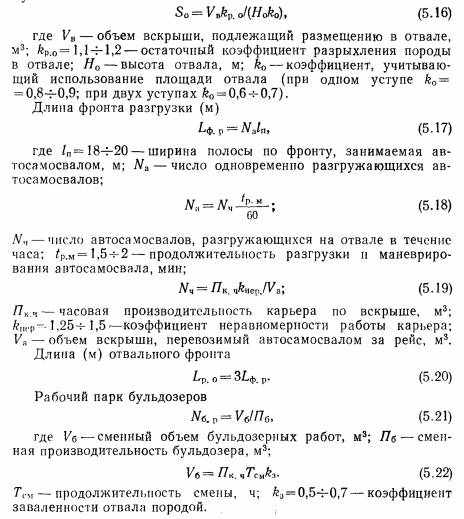

отвалообразование при автотранспорте

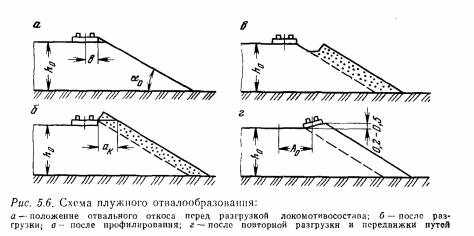

При транспортировании вскрыши на отвал автосамосвалами применяется бульдозерное отвалообразование. Процесс отвалообразования в этом случае включает разгрузку автосамосвалов на верхней площадке отвального уступа, перемещение пород под откос уступа, планировку поверхности отвала, ремонт и содержание автодорог.

Заполнение отвала осуществляется периферийным пли площадным способом. В нервом случае автосамосвалы разгружаются по фронту работ прямо под откос (при устойчивых отвалах) или на расстоянии 3—5 м от откоса (рис. 5.8). Затем порода бульдозерами перемещается под откос. Бульдозерный отвал в этом случае развивается в плане. При площадном способе автосамосвалы разгружаются по всей площади отвала. Поверхность отвала планируется бульдозерами, а затем укатывается катками. После этого отсыпается следующий слой и т. д. Бульдозерный отвал в этом случае развивается по вертикали. Более экономичным является периферийный способ, при котором меньше планировочных и дорожных работ. Площадный способ используется редко (в основном при складировании малоустойчивых мягких пород).

При периферийном способе для безопасности у верхней бровки уступа отвала устанавливаются деревянные или металлические упоры для задних колес автосамосвалов (иногда вместо упоров насыпают вал породы высотой 0,5—0,8 м и шириной 2—2,5 м).

Кроме того, поверхность бульдозерного отвала должна иметь уклон 4—5° в сторону центра отвала.

Высота бульдозерных отвалов на равнинной местности изменяется в широких пределах и ограничивается в основном физико- техническими характеристиками пород. Для скальных пород онасоставляет ЗО—35 м, для песчаных 15—20 м, для глинистых 10—15 м.

В условиях нагорных карьеров высота бульдозерных отвалов достигает 150 м и более. При такой высоте отвала разрабатываются специальные мероприятия, обеспечивающие безопасные условия работы обслуживающего персонала и оборудования.

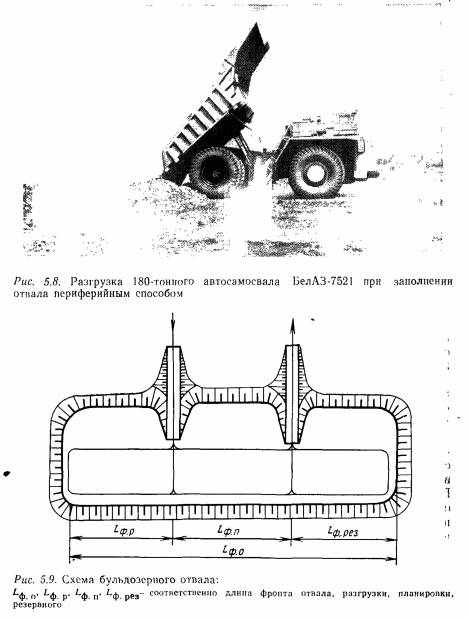

Бульдозерный отвал обычно состоит из трех участков равной длины по фронту разгрузки (рис. 5.9). На первом участке ведется разгрузка, на втором — планировочные работы, третий участок— резервный. По мере развития горных работ назначение участков меняется.

Необходимая площадь (м2) под отвал определяется по

формуле Сменная

производительность бульдозера

определяется по формуле, приведенной

в разделе 3.

Сменная

производительность бульдозера

определяется по формуле, приведенной

в разделе 3.

Инвентарный парк бульдозеров на отвале

![]()

где £„.„= 1,Зч-1,4 — коэффициент инвентарного парка бульдозеров.