- •1 Фильтры для разделения суспензий

- •1.1 Классификация

- •1.2 Типовые конструкции

- •1.3 Методика расчета

- •2 Центрифуги

- •2.1 Классификация центрифуг

- •2.2 Способы выгрузки осадка из роторов центрифуг

- •3 Теплообменная аппаратура.

- •3.1 Классификация и основные требования к теплообменным аппаратам.

- •3.2 Типовые конструкции

- •3.2.1 Элементные (секционные) теплообменники

- •3.2.2 Двухтрубные теплообменники типа "Труба в трубе"

- •3.2.3 Витые теплообменники

- •3 .2.4 Погружные теплообменники

- •3.2.5 Теплообменные устройства реакционных аппаратов

- •3.2.6 Теплообменники воздушного охлаждения

- •3.2.7 Теплообменники смешения

- •3.3 Методика расчета теплообменных аппаратов

- •3.3.1 Физические параметры и скорости движения теплоносителей

- •3.3.2 Тепловые балансы теплообменных аппаратов

- •3.3.3 Движущая сила теплообмена

- •3.3.4 Коэффициенты теплоотдачи и теплопередачи

- •3.3.5 Поверхность теплопередачи

- •3.3.6 Конструктивные размеры аппарата

- •3.3.7 Гидравлический расчет теплообменного аппарата

- •4 Колонные аппараты

- •4.1 Классификация колонных аппаратов

- •4.2 Тарельчатые колонны

- •4.3 Тарелки провального типа

- •4.4 Каскадные промывные тарелки

- •4.5 Насадочные колонны

- •4.6 Отбойные устройства

- •4.7 Методика тепло – и массообменного расчета колонных аппаратов

- •4.7.1 Общая схема расчета колонных аппаратов

- •4.7.2 Определение основных конструктивных размеров ректификационной колонны

- •4.7.3 Методика гидромеханического расчета колонных аппаратов

- •4.7.4 Механический расчет колонных аппаратов

- •5 Сушильные установки

- •5.1 Назначение, методы и физические основы сушки

- •5.2 Типовые конструкции сушилок

- •5.3 Последовательность расчета сушилки

- •6 Трубопроводные системы

- •6.1 Классификация технологических трубопроводных систем

- •6.2 Выбор условного диаметра трубопроводов по скорости потока

5.2 Типовые конструкции сушилок

Применяемые в химической промышленности типы сушилок можно классифицировать по технологическим признакам: давлению (атмосферные, вакуумные), периодичности процесса, способу подвода тепла (конвективные, контактные, радиационные, с нагревом токами высокой частоты), по роду сушильного агента (воздушные, газовые, сушилки на перегретом паре), направлениям движения материала и сушильного агента (прямоточные и противоточные), способу обслуживания, схеме циркуляции сушильного агента, тепловой схеме и т.д.

Выбор типа сушилки зависит от химических свойств материала. Так, при сушке материалов с органическими растворителями используют герметичные аппараты и сушку обычно проводят под вакуумом; при сушке окисляющихся материалов применяют продувку инертными газами; при сушке жидких суспензий используют распыливание материала Конструкции сушилок весьма разнообразны и выбор их определяется технологическими особенностями производства.

Камерные сушилки

В таких аппаратах сушка производится периодически при атмосферном давлении. Сушилки имеют одну или несколько прямоугольных камер, в которых материал, находящийся на вагонетках или полках, сушится в неподвижном состоянии. Камеры загружают и выгружают через дверь, причем вагонетки перемещают вручную или при помощи лебедок.

Камерные сушилки обладают существенными недостатками, к числу которых относятся: 1) большая продолжительность сушки, т.к. слой высушиваемого материала неподвижен; 2) неравномерность сушки; 3) потери тепла при загрузке и выгрузке камер; 4) трудные и негигиеничные условия обслуживания и контроля процесса; 5) сравнительно большой расход энергии из-за недостаточной полноты использования тепла сушильного агента (особенно в конечный период сушки).

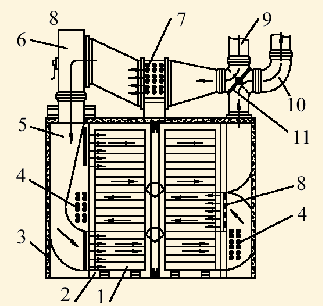

Разновидностью камерных сушилок является шкафная воздушно-циркуляционная сушилка (рисунок 31), работающая с промежуточным подогревом и рециркуляцией части воздуха. Нагретый в воздухоподогревателе 7 воздух подается вентилятором 6 в нижнюю часть камеры 3 сушилки и проходит в горизонтальном направлении (слева направо) между противнями с высушиваемым материалом, установленными на вагонетках 1. Затем воздух проходит в воздухонагреватель 4 и движется через среднюю часть камеры в противоположном на- правлении (справа налево). В третий раз воздух нагревается в воздухонагревателе 4, после чего проходит направо через верхнюю часть камеры и удаляется из сушилки. Таким образом, воздух в сушилке движется зигзагообразно через три зоны, дважды нагреваясь и дважды меняя направление своего движения в камере. Часть отработанного воздуха возвращают в сушилку, регулируя его количество при помощи шибера 11.

1 - вагонетки; 2 - сушильная камера; 3 - корпус; 4, 7 - воздухоподогреватели; 5 - воздуховод; 6 - вентилятор; 8 - сетка; 9 - вход воздуха; 10 - выход воздуха; 11 - шибер.

Рисунок 31 - Шкафная воздушно-циркуляционная сушилка.

Работа по такой схеме улучшает использование тепла воздуха. Однако, сушилке описанной конструкции присущи все другие недостатки камерных сушилок, связанные с периодичностью их действия, ручным обслуживанием и сушкой материала в неподвижном слое.

Барабанные сушилки

Наиболее широкое распространение получили барабанные сушилки (рисунок 32) отличающиеся высокой производительностью. В качестве сушильного агента в них используют воздух и дымовые газы. В этих аппаратах сушке подвергают соли, топливо, пасты; их используют в производствах соды, удобрений, ядохимикатов.

1 - барабан; 2 - разгрузочная камера; 3 - опорная станция; 4 - привод; 5 - зубчатый венец; 6 - упорная станция; 7 - уплотнение; 8 - загрузочная камера; 9 - бандаж; 10 - кожух.

Рисунок 32 - Барабанная сушилка.

Сушилка представляет собой цилиндрический барабан 1, к которому крепятся бандажи 9, опирающиеся на опорные и опорно-упорные ролики 6. Вращение барабану передается от электродвигателя через редуктор 4 и зубчатый венец 5, закрытый кожухом 10. Мощность двигателя от 1 до 40 кВт. Частота вращения барабана 1 8 об/мин. Размеры корпусов сушилки нормализованы. Так, по нормали машиностроения МН 2106-61 установлены следующие диаметры барабанов: 1; 1,2; 1,4; 1,6; 1,8; 2; 2,2; 2,5; 2,8; 3,2 м. Длина барабана зависит от диаметра и составляет 4, 6, 8, 10, 12, 14, 16, 20, 22 м. Обычное отношение длины L барабана к диаметру D должно быть

![]() ,

(5.1)

,

(5.1)

Высушиваемый материал подается в приемную камеру 8 и поступает на приемно-винтовую насадку, а с нее - на основную насадку. Лопасти насадки поднимают и сбрасывают материал при вращении барабана. Барабан установлен под углом к горизонту до 6о; высушиваемый продукт передвигается к выгрузочной камере 2 и при этом продувается сушильным агентом. Между вращающимся барабаном и неподвижной камерой установлено уплотнительное устройство 7. Выбор типа насадки зависит от материала. Для крупных кусков и налипающего материала применяют лопастную систему насадки, для сыпучих материалов - распределительную, для пылеобразующих материалов - перевалочную с закрытыми ячейками. Барабан заполняют материалом обычно до 20%. Коэффициент заполнения барабана, т.е. отношение площади сечения барабана, заполненного материалом, к площади поперечного сечения барабана

,

(5.2)

,

(5.2)

Обычно

![]() и

зависит от типа насадки и вида высушиваемого

материала.

и

зависит от типа насадки и вида высушиваемого

материала.

Пневматическая сушилка (труба-сушилка) представляет собой вертикальную трубу постоянного сечения длиной 10 20 м. В один конец трубы (обычно в нижнюю часть) подается влажный материал из бункера питателем. Он подхватывается горячим газом и на проходе через сушилку высушивается. Из трубы газ со взвешенными в нем частицами поступает в циклон для улавливания высушенного продукта. Исследования показали, что в циклон-аппаратах эффективно продолжается сушка. Это позволяет уменьшить длину сушилки. Из трубы должно быть удалено столько влаги, чтобы предупредить налипание материала на стенки циклона.

Скорость газа в трубе должна быть больше скорости витания (скорости осаждения частиц). Она выбирается в зависимости от размера и плотности частиц от 10 до 35 м/с. Поэтому пребывание материала в сушилке кратковременно, т.к. в трубе-сушилке газ и материал движутся в одном направлении (прямотоком), такая сушилка эффективна для удаления поверхностной влаги (первый период сушки). Вследствие кратковременности сушки допустимы повышенные температуры теплоносителя даже для термочувствительных продуктов. Простота трубы-сушилки обусловливает рентабельность сушки многих материалов.

Вальцовая вакуум-сушилка

1-вальцы; 2-скребки; 3-патрубок для влажного материала; 4-патрубок для отвода газа; 5,7-колоколы; 6-камера для сбора сухого материала.

Рисунок 33 - Вальцовая вакуум-сушилка.

Вальцовая вакуум-сушилка (рисунок 33) применяется в тех случаях, когда необходимо снизить температуру сушки. От обычной вальцовой сушилки она отличается тем, что вальцы 1 окружены кожухом, во внутреннем пространстве которого создается вакуум. Влажный материал подается через патрубок 3. При вращении вальцов материал прилипает к ним, высушивается и высушенный срезается скребками 2. Образующийся пар отсасывается через патрубок 4.

В аппаратах, непрерывно перерабатывающих сыпучий материал под вакуумом, особенно трудной задачей является устройство загрузки и выгрузки материала, поскольку сам кусковой материал, имеющий каналы между частицами, не может служить затвором, как жидкость.

Эта задача, в частности и для вакуум-сушилок непрерывного действия, решается двумя путями.

1. Загрузка и разгрузка ведется периодически, например, один раз в смену. В этом случае сырой материал засыпается в закрытый питательный бункер и расходуется оттуда, а высушенный накапливается в сборном бункере сушилки в течение определенного времени (смены), после чего отключается вакуум и производится разгрузка сборного бункера.

2. Применяются герметические затворы. Для разгрузки применяется, например, шлюзовый затвор, как показано на рисунок 20. В этом затворе колокола открываются в следующем порядке: при закрытом колоколе 7 открывается колокол 5, материал пропускается из конуса сушилки в камеру 6, затем закрывается колокол 5 и открывается колокол 7 - материал выпускается из сушилки. При необходимости повысить герметичность число камер-шлюзов увеличивается до 3 - 5. Закрывание и открывание заслонок шлюзов и их чередование может быть легко автоматизированно.

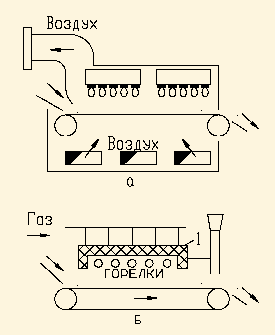

Установка для сушки излучением

В сушилке в качестве излучателей используются либо электролампы 1 (рисунок 34а), либо нагреваемые газом или электричеством панели 2 (рисунок 34 б). В современных сушилках с газовым обогревом эффективно используются излучающие насадки с беспламенным горением.

Применение сушилок с газовым обогревом особенно выгодно для высушивания тонких слоев защитных покрытий (лаков, эмалей).

Рисунок 34 - Установка для сушки излучением.

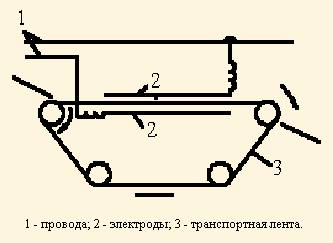

Установка для сушки в поле токов высокой частоты (рисунок 35)

Материал помещается между двумя электродами 2, к которым по проводам 1 подводится переменный электрический ток высокой частоты. Под действием электрического поля ионы и электроны в материале меняют направление движения синхронно с изменением знака заряда электродов, дипольные молекулы приобретают вращательное движение, а неполярные молекулы поляризуются в результате смещения их зарядов. Эти процессы, сопровождаемые трением, приводят к выделению тепла. Выделяющееся тепло нагревает материал, способствуя продвижению влаги к периферийным слоям и испарению ее с поверхности тела. За время перемещения материала, находящегося на транспортерной ленте с натяжным устройством 3, он высушивается.

1 - провода; 2 - электроды; 3 - транспортная лента.

Рисунок 35 - Схема установки для сушки в поле токов высокой частоты.

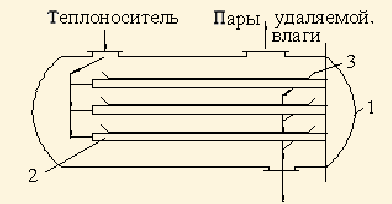

Сушилка молекулярная (сублимационная)

Сушилка (рисунок 36) представляет собой герметически закрывающуюся камеру 1, в которую помещают материал на противнях 3. Наблюдается три стадии удаления влаги из материала: самозамораживание, сублимация, испарение остаточной влаги.

Рисунок 36 - Сушилка сублимационная: 1-ка-мера; 2-обогреватели;3- протвени.

Самозамораживание - это отвод тепла из продукта за счет теплоты испарения с понижением температуры ниже точки замерзания и образования кристаллов льда. Эта стадия протекает в процессе достижения в камере 1 глубокого вакуума (остаточное давление 1,0 0,1 мм рт.ст.). При этом удаляется 10 15% влаги.

Сублимация - это удаление основной части влаги (40 60%) путем перехода влаги, находящейся в материале в виде льда, в пар, минуя жидкое состояние. Тепло на испарение влаги подводится к материалу излучением от обогреваемых теплоносителем (горячей водой) полых плит 2. Высушиваемый материал располагается на сетчатых противнях 3 между смежными плитами и подвергается двустороннему облучению (сверху и снизу). Сушка производится при осторожном и мягком обогреве замороженного материала, т.к. количество передаваемого тепла не должно превышать его расхода на сублимацию льда без его плавления.

Испарение остаточной адсорбционно связанной влаги - это удаление части влаги, которая не замерзает даже при очень низких температурах. При этом температура материала быстро повышается.

Между сушилкой и вакуум-насосом устанавливается конденсатор, охлаждаемый холодильным агентом, например, аммиаком до температуры более низкой, чем температура сублимации. Вследствие этого парогазовая смесь из сушилки непрерывно поступает в конденсатор, где основная масса пара замораживается на теплопередающих стенках, а газы и частично пары воды отсасываются вакуум-насосом в атмосферу. Установка снабжается двумя конденсаторами, которые попеременно размораживаются при подаче пара или воды.

Несмотря на применение низкотемпературного теплоносителя (40 60оС), суммарный расход энергии на молекулярную сушку велик. Поэтому она применяется, когда высушиваемый материал (пенициллин, стрептомицин и другие медицинские препараты, плазма крови и др.) должен продолжительно сохранять биологические свойства.