- •1 Фильтры для разделения суспензий

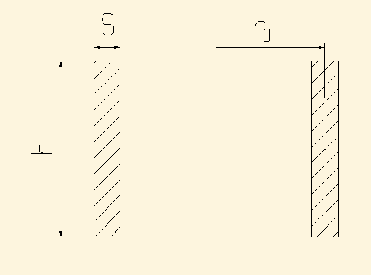

- •1.1 Классификация

- •1.2 Типовые конструкции

- •1.3 Методика расчета

- •2 Центрифуги

- •2.1 Классификация центрифуг

- •2.2 Способы выгрузки осадка из роторов центрифуг

- •3 Теплообменная аппаратура.

- •3.1 Классификация и основные требования к теплообменным аппаратам.

- •3.2 Типовые конструкции

- •3.2.1 Элементные (секционные) теплообменники

- •3.2.2 Двухтрубные теплообменники типа "Труба в трубе"

- •3.2.3 Витые теплообменники

- •3 .2.4 Погружные теплообменники

- •3.2.5 Теплообменные устройства реакционных аппаратов

- •3.2.6 Теплообменники воздушного охлаждения

- •3.2.7 Теплообменники смешения

- •3.3 Методика расчета теплообменных аппаратов

- •3.3.1 Физические параметры и скорости движения теплоносителей

- •3.3.2 Тепловые балансы теплообменных аппаратов

- •3.3.3 Движущая сила теплообмена

- •3.3.4 Коэффициенты теплоотдачи и теплопередачи

- •3.3.5 Поверхность теплопередачи

- •3.3.6 Конструктивные размеры аппарата

- •3.3.7 Гидравлический расчет теплообменного аппарата

- •4 Колонные аппараты

- •4.1 Классификация колонных аппаратов

- •4.2 Тарельчатые колонны

- •4.3 Тарелки провального типа

- •4.4 Каскадные промывные тарелки

- •4.5 Насадочные колонны

- •4.6 Отбойные устройства

- •4.7 Методика тепло – и массообменного расчета колонных аппаратов

- •4.7.1 Общая схема расчета колонных аппаратов

- •4.7.2 Определение основных конструктивных размеров ректификационной колонны

- •4.7.3 Методика гидромеханического расчета колонных аппаратов

- •4.7.4 Механический расчет колонных аппаратов

- •5 Сушильные установки

- •5.1 Назначение, методы и физические основы сушки

- •5.2 Типовые конструкции сушилок

- •5.3 Последовательность расчета сушилки

- •6 Трубопроводные системы

- •6.1 Классификация технологических трубопроводных систем

- •6.2 Выбор условного диаметра трубопроводов по скорости потока

2.2 Способы выгрузки осадка из роторов центрифуг

Выгрузка под действием силы тяжести. Шнековая выгрузка осадка. Поршневая выгрузка осадка. Ножевой съем осадка. Инерционная выгрузка осадка. Вибрационная выгрузка осадка.

Маятниковые центрифуги.

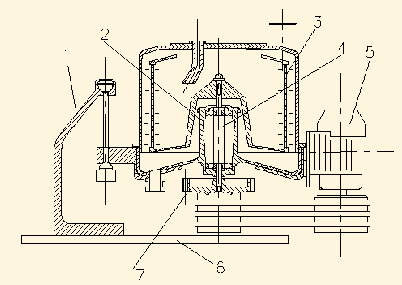

1 - колонны; 2 - корпус привода; 3 - ротор; 4 - вал; 5 - электродвигатель; 6 - фундаментная плита; 7 - тормоз.

Рисунок 6 - Маятниковая центрифуга типа ФМБ (Б- через борт) с верхней выгрузкой осадка.

Эти центрифуги изготовляют в двух основных конструктивных исполнениях: ФМБ- с верхней (через борт ротора) выгрузкой осадка и ФМД- с нижней (через днище ротора) выгрузкой осадка.

Фильтрующие центрифуги ФМБ, ФМД являются универсальными машинами. В химических производствах они применяются для разделения суспензий со средне- и малозернистой (размер частиц более 10 мкм) твердой фазой и широким диапазоном концентраций. Наиболее эффективно применение этих машин в специализированных малотоннажных производствах, а также для разделения труднофильтруемых суспензий, когда требуется получение осадка с минимальной влажностью и весьма высокой эффективностью его промывки. Центрифуги успешно используют для разделения суспензий как с растворимой, так и нерастворимой твердой фазой (в том числе с твердой фазой, имеющей повышенную абразивность), особенно, когда недопустимо ее измельчение.

Осадительные центрифуги ОМБ и ОМД предназначены для разделения суспензий с высокодисперсной твердой фазой и объемной концентрацией более 1 %, когда применение осадительных центрифуг непрерывного действия или центрифуг с механизированной выгрузкой осадка невозможно или экономически неэффективно. К таким случаям относятся: а) образование тиксотропных осадков, не транспортируемых шнеком; б) необходимость выделения из суспензии частиц менее 5 мкм (в этом случае центрифуги ОМБ и ОМД работают с порционной выгрузкой суспензии без перелива фугата через борт ротора); в) разделение суспензии с высокоабразивной твердой фазой; г) необходимость переработки небольших порций суспензии.

К достоинствам маятниковых центрифуг следует отнести простоту конструкции, малую массу и низкую стоимость машины.

Существенным недостатком центрифуг этого типа является применение ручного труда для выгрузки осадка и периодические остановки центрифуги для осуществления этой операции.

Общим конструктивным признаком маятниковых центрифуг с ручной выгрузкой осадка является вертикальное расположение оси ротора 3, вал 4 которого вращается в подшипниках качения, расположенных в корпусе привода 2. Станина подвешена на трех тягах с шаровыми шарнирами в колонках 1, установленных на фундаментной плите 6, что позволяет валу ротора самоустанавливаться и уменьшает динамическую нагрузку на подшипники при возникновении дисбаланса. Привод центрифуги - от электродвигателя 5 через клиноременную передачу. Тормоз 7 центрифуги сблокирован с электродвигателем. Описанная конструкция получила наибольшее распространение и считается стандартной для маятниковых центрифуг с ручной выгрузкой осадка.

При работе центрифуги суспензия подается в ротор обычно на ходу машины через питатель или отверстие в крышке кожуха. Суспензия высокой концентрации, а также суспензия с абразивной твердой фазой загружаются в неподвижный ротор до пуска центрифуги. Фильтрат и промывной фильтрат выводятся из кожуха через сливной штуцер, расположенный в станине. Осадок выгружается вручную через борт или днище ротора. В химических производствах центрифуги с верхней выгрузкой применяются преимущественно с диаметром ротора 400 1250 мм, а с нижней выгрузкой - с диаметром ротора 800 1600 мм.

Отстойные центрифуги периодического действия

Полный объем барабана центрифуги :

![]() ,

(2.20)

,

(2.20)

где L - длина (высота) барабана центрифуги.

Внутренний радиус слоя материала в барабане ври 50 % загрузке:

![]() ,

(2.21)

,

(2.21)

Объем материала в барабане:

![]() ,

(2.22)

,

(2.22)

Скорость осаждения материала в центрифуге пропорциональна радиусу вращения r , поэтому при подсчете фактора разделения Фр вместо переменного радиуса r подставляют средний радиус:

![]() ,

(2.23)

,

(2.23)

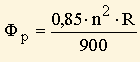

Тогда фактор разделения рассчитывается:

,

(2.24)

,

(2.24)

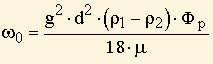

При осаждении частиц в условиях, соответствующих закону Стокса, скорость осаждения в м/с подсчитывается по формуле:

,

(2.25)

,

(2.25)

где d- заданный минимальный размер улавливаемых твердых частиц ,м; 1 и 2 -плотность соответственно твердых частиц и жидкости. кг/м3; - динамическая вязкость жидкости, Па·с.

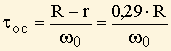

Длительность процесса осаждения:

,

(2.26)

,

(2.26)

Общая длительность всего цикла центрифугирования для отстойных машин периодического действия составляет:

![]() ,

(2.27)

,

(2.27)

где

![]() -

длительность периодов соответственно

пуска, торможения и разгрузки центрифуги,

с.

-

длительность периодов соответственно

пуска, торможения и разгрузки центрифуги,

с.

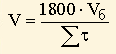

Таким образом , производительность отстойных центрифуг периодического действия при 50 %-ной загрузке материалом:

,

(2.28)

,

(2.28)

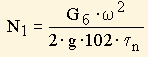

Мощность электродвигателя центрифуг периодического действия выбирают по пусковой мощности:

![]() ,

(2.29)

,

(2.29)

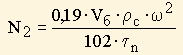

Составляющие пусковой мощности определяют по следующим соотношениям. Мощность в кВт, затрачиваемая на преодоление инерции массы барабана:

,

(2.30)

,

(2.30)

где Gб

-вес барабана, кгс;

![]() -окружная

скорость барабана, м/с.

-окружная

скорость барабана, м/с.

Мощность в кВт, затрачиваемая на преодоление инерции массы материала:

,

(2.31)

,

(2.31)

здесь с- объемная масса разделяемой суспензии, кг/м3.

Мощность в кВт, затрачиваемая на преодоление трения вала в подшипниках:

![]() ,

(2.32)

,

(2.32)

где

![]() -

коэффициент трения; G - общий вес всех

вращающихся частей центрифуги вместе

с загруженным в нее материалом, Н; в-

окружная скорость цапфы вала, м/с.

-

коэффициент трения; G - общий вес всех

вращающихся частей центрифуги вместе

с загруженным в нее материалом, Н; в-

окружная скорость цапфы вала, м/с.

Мощность в кВт, затрачиваемая на преодоление трения барабана о воздух:

![]() ,

(2.33)

,

(2.33)

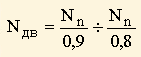

Мощность электродвигателя:

,

(2.34)

,

(2.34)

Отстойные центрифуги

Производительность (по питанию) отстойных центрифуг с ножевым съемом осадка рассчитывают также по экспериментальным данным, полученным при центрифугировании суспензии на лабораторной модели машины.

Площадь поверхности зеркала суспензии

лабораторной модели:

![]() ,

(2.54)

,

(2.54)

промышленной центрифуги:

![]() ,

(2.55)

,

(2.55)

в этих выражениях

![]() -

радиус цилиндра ротора соответственно

лабораторной модели и промышленной

центрифуги;

-

радиус цилиндра ротора соответственно

лабораторной модели и промышленной

центрифуги;

![]() -длина

цилиндра ротора соответственно

лабораторной модели и промышленной

центрифуги.

-длина

цилиндра ротора соответственно

лабораторной модели и промышленной

центрифуги.

Производительность промышленной центрифуги по питанию:

,

(2.56)

,

(2.56)

где = 0,4- показатель эффективности работы машин, т.е. отношение действительной производительности центрифуги к теоретической; Vл - производительность по питанию лабораторной модели центрифуги, при которой достигается заданный унос твердой фазы фугатом.

Энергетический расчет отстойных центрифуг аналогичен приведенному выше для фильтрующих машин.

Нагрузка, действующая на ротор

Основной деталью большинства конструкций роторов центрифуг является цилиндрическая или коническая обечайка. Напряжения в обечайке ротора возникают под действием: а) центробежных сил инерции собственных масс конструкции; б) гидравлического давления центрифугируемой жидкости, вращающейся вместе с ротором.

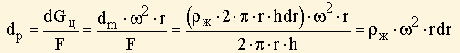

Нагрузка от собственных сил инерции ротора.

Пусть

Она равна: |

|

,

(2.78)

,

(2.78)

Нагрузка от сил инерции жидкости

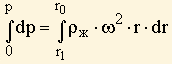

Найдем теперь удельное давление вращающейся жидкости на обечайку ротора.

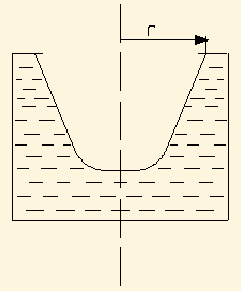

Рисунок 7 - Форма свободной поверхности жидкости во вращающемся цилиндре |

Рассмотрим прямой круговой цилиндр, закрытый снизу днищем, а сверху- кольцевой крышкой и вращающийся с угловой скоростью вокруг своей вертикальной оси. Ввиду симметрии системы ограничимся рассмотрением осевого сечения цилиндра с системой координат x , y (рисунок7). |

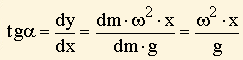

Предполагаем, что

жидкость вращается вместе с цилиндром,

не перемещаясь относительно его стенок.

На элементарную массу dm на свободной

поверхности вращающейся жидкости

действует центробежная сила

![]() и

сила тяжести

и

сила тяжести

![]() ,

результирующая которых должна быть

перпендикулярна поверхности, являющейся

поверхностью уровня. Если касательная

к сечению поверхности, то:

,

результирующая которых должна быть

перпендикулярна поверхности, являющейся

поверхностью уровня. Если касательная

к сечению поверхности, то:

,

(2.79)

,

(2.79)

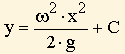

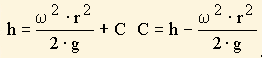

Интегрируя находим уравнение сечения свободной поверхности поверхностью xy :

,

(2.80)

,

(2.80)

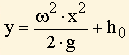

Полученное выражение- уравнение параболы, отнесенной к осевой оси. Следовательно, свободная поверхность жидкости- параболоид вращения.

При

![]() ,

имеем

,

имеем

![]() ,

следовательно

,

следовательно

![]() и

:

и

:

,

(2.81)

,

(2.81)

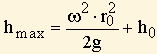

При

![]() имеем

имеем

![]() и

и

,

(2.82)

,

(2.82)

Из уравнения

(1.82), положив

![]() находим,

что скорость, при которой жидкость

поднимается на высоту h , равна:

находим,

что скорость, при которой жидкость

поднимается на высоту h , равна:

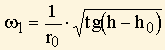

,

(2.83)

,

(2.83)

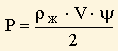

Положим теперь,

что скорость вращения

Рассуждая

совершенно так же, как в случае открытого

цилиндра, мы приходим к выводу, что

уравнение остается в том же виде,

другим будет лишь значение постоянной

С, которое мы найдем, положив в уравнение

|

Рисунок 8 - Форма свободной поверхности жидкости во вращающемся цилиндре с крышкой |

,

(2.84)

,

(2.84)

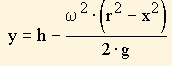

Подставляя значение С в уравнение, получим:

,

(2.85)

,

(2.85)

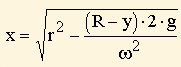

Из уравнения (1.85) имеем:

,

(2.86)

,

(2.86)

При![]() получаем:

получаем:

![]() ,

(2.87)

,

(2.87)

т.е. при достаточно больших скоростях вращения ротора (соответствующих рабочим условиям) свободная поверхность жидкости может считаться цилиндрической.

Установив форму свободной поверхности во вращающемся цилиндре, найдем теперь давление ее на обечайку.

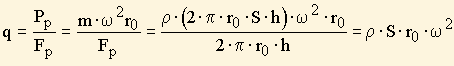

Давление жидкости на обечайку

Выделим в кольце вращающейся жидкости элементарное кольцо массой

![]() ,

(2.88)

,

(2.88)

Центробежная сила, действующая на это кольцо, равна:

![]() ,

(2.89)

,

(2.89)

Давление от этой силы на соседний слой жидкости :

,

(2.90)

,

(2.90)

Давление на обечайку ротора :

,

(2.91)

,

(2.91)

![]() ,

(2.92)

,

(2.92)

где r,r0 - внутренний и наружный радиусы слоя жидкости в роторе.

Умножив и разделив

правую часть на

![]() ,

получаем:

,

получаем:

,

(2.93)

,

(2.93)

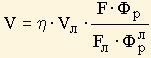

где

-

степень заполнения ротора; V- окружная

скорость ротора, м/с.

-

степень заполнения ротора; V- окружная

скорость ротора, м/с.

Центрифуги

1. Канторович З.Б. Машины химической промышленности. М-: Машиностроение, 1965. 415с.

2. Леонтьева А.И. Машины и аппараты химических производств. Учеб. пособие. Тамбов: ТГТУ, 1991. 4.1. 104с.

3. Лукъяненко В.М., Таранец А. В. Промышленные центрифуги. М.: Химия, 1974. 376с.

4. Лукъяненко В.М., Таранец А.В. Центрифуги. М.: Химия, 1988. 384с.

5. Лысковцов И. В. Разделение жидкостей на центробежных аппаратах. М.: Машиностроение, 1968. 144с.

6. Машины и аппараты химических производств/ Под ред. И.И. Чернобыльского. М.;Машиностроение, 1975. 456с.

7. Соколов В.И. Современные промышленные центрифуги. Изд. 2-е, М.: Машиностроение, 1967. 523c.

8. Соколов В.И. Центрифугирование. М.: Химия, 1976. 407с.

9. Файнерман И. А. Расчет и конструирование шнековых центрифуг. М.: Машиностроение, 1981. 133с.

10. Шкоропад Д.Е., Новиков О.П. Центрифуги и сепараторы для химических производств. М.:Химия,, 1987. 256с.

11. Шкоропад Д.Е. Центрифуги для химических производств. М.: Машиностроение, 1987. 256с.

интенсивность

сил инерции массы обечайки- сила

инерции массы обечайки, приходящаяся

на единицу ее боковой поверхности.

интенсивность

сил инерции массы обечайки- сила

инерции массы обечайки, приходящаяся

на единицу ее боковой поверхности.