1. Классификация изделий из древесины

Деление изделий из древесины осуществляется по функциональному назначению с учетом свойств древесины:

1) Стандартные деревянные дома (сборочные узлы в виде стенок, перекрытий и несущих элементов)

2) Клееные деревянные конструкции (изделия, полученные склеиванием древесины по длине, ширине и (или) толщине);

3) Столярно-строительные изделия (оконные, дверные блоки, половые покрытия, элементы облагораживания)

4) Судостроение

5) Вагоны

6) Спортивный инвентарь (свойство древесины – динамическая упругость - уменьшает ударные нагрузки);

7) Футляры (для сохранения высокоточных (оптика), а также для бытовых приборов, радиотоваров)

8) Музыкальные инструменты (резонансные свойства (резонанс. ель))

9) Чертежный инструмент (плохая адгезия к углероду, примерно одинаковая прочность в сечениях кедровой сосны (карандаши))

10) Детали машин (высокая прочность на сжатие вдоль волокон, обладает низким коэфф. трения и небольш. истиранием при ее обработке, динамическая упругость (подшипники скольжения)

11) Тара (впитывает запахи, имеются опр. хим. эл-ты, способствующие сохранению продукции (тара для вооружения)

12) Мебель

2. Классификационные признаки и классификация изделий мебели

1) Эксплуатационные признаки:

- для жилых помещений (бытовая);

- для административных зданий;

- для транспорта.

2) По функциональному назначению:

- для сидения;

- для лежания;

- для хранения;

- как подставка.

3) По способу соединения частей и их блокировки:

- разборная (конструкция позволяет производить неоднократную сборку/разборку) и неразборная;

- раздвижная (конструкция позволяет увеличить габариты изделия) и трансформируемая (конструкция позволяет изменить функциональное значение);

- секционная (мебель, собранная из отдельных секций и конструктивных элементов, различное сочетание которых позволяет собирать изделия разнообразные по назначению, форме и размерам) и несекционная.

4) По способу установки:

- встроенная (характеризуется отсутствием одного или нескольких элементов в конструкции, чаще всего корпуса);

- напольная;

- навесная.

5) По виду применяемых материалов:

- из древесины и древесных материалов;

- из пластмасс;

- из Ме;

- из комбинации материалов.

6) По способу изготовления и обработки:

- столярная (конструкция изготавливается из древесины путем обработки резанием и соединением при помощи клея);

- брусковая (изготавливается из брусков);

- мягкая (характеризуется наличием мягких элементов);

- гнутая;

- гнуто-клееная (получается гнутьем с одновременным склеиванием);

- плетеная;

7) По объемам производства:

- экспериментальная (изготавливается для оценки внешнего вида, уточнения технико-экономических характеристик, изготавливается на универсальном оборудовании, после разрушается в целях исследования);

- серийная (выпускается длительный период времени);

- массовая (выпускается длительный период времени, используется специальное и специализированное оборудование).

3. Структура изделий из древесины.

Составные части изделий из древесины:

1) Деталь – часть изделия из однородного материала, изготовленная без применения операций сборки (ножка стула).

2) Сборочная единица – часть изделия, состоящая или выполненная из нескольких соединенных между собой деталей, образующих узел.

3) Комплекс – 2 или более изделия не соединенных на предприятии, но предназначенные для выполнения взаимосвязанных функций. Комплекс может быть: гарнитуром, набором мебели:

Гарнитур – совокупность изделий, предназначенных для обстановки одного помещения или его части и выполняющих только одну функцию (кухонный гарнитур, спальный гарнитур).

Набор мебели – совокупность изделий, предназначенных для обстановки одного или нескольких помещений, и имеющих несколько функциональных назначений. Изделия в наборе мебели объединены одинаковым художественным решением.

4) Комплект – совокупность изделий не соединенных между собой и предназначенных для выполнения вспомогательных функций (крепеж, стяжки, петли).

4.Виды производств при изготовлении мебели

На организацию производственного потока и технолог. процесса большое влияние оказывает тип производства. Потребность в изд-ях разного рода не одинакова. Некот-е изд-ия требу-ются в незначит-х кол-х, а потребность в других настолько велика, что необходимо их массовое изготовление.

Существуют 3 вида производств:

1) единичное (экспериментальное) – изд-ие изготавливается в одном, реже в неск-х экземплярах, с целью: проверки возможности изгот-я; определения себестоим-ти; проведение испытаний на надежностные, прочностные и др хар-ки. В рез-те единичного пр-ва осуществ-ся корректировка документации. Использ-ся универсальное оборудование, работают высоко-квалифиц-ные рабочие.

2) серийное пр-во, при котор. изд-ия выпускают крупными партиями (сериями). К нему относ-ся большинство мебельных предпр-ий. В зависим-ти от кол-ва операций, вып-мых на одном раб месте бывают: мелкосерийное (до 40 операций на одном раб месте), среднесерийное (до 20), крупносерийное (до 10). Серийное пр-во осущ-ют в теч длительного периода времени, допускается корректировка документации, осущ-ся ремонт изд-ий. Оборудов-ие специализированное, квалификация рабочего – средняя.

3) массовое – при котор изд-ия выпускают в большом кол-ве, в теч длительного времени. Не допускается корректировка докум-ции, осущ-ся ремонт. Оборудов-ие специальное и специализированное, квалифик-ция работника – низкая.

5. Характеристика и структура технологического процесса

Производственный процесс – совокуп-ность всех совместных действий людей и средств пр-ва, в рез-те котор из исходных мат-лов, заго-товок и составных частей получают продукцию опред-го назначения и требуемого кач-ва.

Технологический процесс – часть производственного процесса, содержащая целенаправленные действия по изменению формы, размеров, струк-ры предмета труда.

Люб. тех. пр-с состоит из стадий - совок-ти одинаковых по опр-му признаку операции. Техн. пр-с – основной пр-с,ради к~ орг-ся пр-во.

Технолог процесс м.б. по: 1.изготовлению корпусной мебели. 2.строит-х изд-ий. 3.окон-ных блоков. 4.дверных блоков. 5.му-зыкальн инструментов.

Технолог процесс изготовления изд-лий из древ м.б. разделен на стадии в той или иной последоват-ти.

Одна из первых стадий технолог процесса – сушка (8±2%). Далее производится механическая обработка, которая начин-ся с раскроя. Заготовки проходят 2 стадии механич-кой обработки: 1.механич-кая обработка черновых заготовок (заготовки обрабатывают для придания им точных размеров). 2.механич-кая обработка чистовых заготовок (формирование шипов, проушин, сверление отверстий, выборка гнезд, шлифование и т.д.). Эти две стадии характерны только для цельной древ. Далее заготовки проходят склеивание (м.б. с одновременным гнутьем) и облицовывание, а затем производят окончат-ную механич-ую обработку заготовок. Порядок последующ стадий сборки и отделки опред-ся видом изделия. При небольших размерах изд-лия, а т.ж. в изд-ях со сложной рамочной конст-рукцией сначала произв. сборка, а затем отделка. Сборка и отделка м. осущ-ся как с узлами, так и с изд-ми.

6. Виды технологических операций и взаимосвязь между ними

Технологич операция – законченная часть технолог процесса, вып-мая на одном раб месте при одинаковых режимах. Раб место – участок помещ-ия, где в определен порядке расположено оборудование (станок, раб стол, место для заготовок, обработанных заготовок, инстру-мента).

Технолог операции м.б.: 1.проходные – непрерывное дв-ие мат-ла относительно инструмента (фуговальный, рейсмусовый, станки для продольного распила). 2.позиционные – заготовка остается непод-вижной, а инструмент перемещ-ся (сверлильный, цепно-долбежный). 3.позиционно-проходные – заготовка закрепляется в приспособлении (каретка), а каретка перемещ-ся относит-но режущего инструмента.

Между технол операциями м.б. органи-зовано 3 вида связей: 1.жесткая – заготовки в процессе обработки передаются от одной операции к др. Длительность операций одинакова t1=t2=t3=t4. Возможность создания автоматизированных участков. Установлен ритм конвейера, котор приводит к высокой производит-ти.

2.гибкая – когда время на операции различно (необходимо наличие межопера-ционного запаса). t1t2t3t4. Создание возле каждого раб места 2-х подстопных мест. Невозможно осущ-вить автоматизацию перемес-тит-ных операций. Кач-во вып-ия операций высокое. 3.комбинированная – длительность некотор смеж-ных операций одинакова, а некотор различна. t1t2=t3t4. Производит-ть высокая, кач-во высокое. Технологич операция включает в себя: переход – законченная часть технолог операции, заключ-щаяся в обработке одной пов-ти, одним инстр-том; проход – часть перехода, заключ-щаяся в снятии одного слоя мат-ла; позиция – часть технолог операции, вып-мую при определен положении заготовки относит-но инстр-та; установка – часть операции, заключ-щаяся в закреплении заготовки в станке или в приспособлении.

7. Методы определения припусков на изготовление детали

Для определения рациональной величины припуска используют аналитический расчет и экспериментальные исследования. Операционный припуск – снимаемый слой материала, при выполнении конкретной операции. Для технологического процесса суммарный припуск равен сумме операционных. Любой операционный состоит из минимальной величины снимаемого слоя, шероховатости поверхности Rmmax, деформации (стреле прогиба) f, погрешности установки εу, полей допусков к размерам заготовки и детали. Составляющие операционного припуска являются систематическими погрешностями. Допуски детали и заготовки и допуски прогиба и шероховатости являются случайными величинами. С учетом правила суммирования систематических и случайных погрешностей, можно определить операционный припуск: Δ0=f+Rmmax+Smin+√(К1(IT3/2)2+ К2(ITд/2)2+ К3(ΔRm/2)2+ К4(Δf/2)2+ К5(Δεу/2)2), Кi – коэф., учитывающие законы распределения случайных величин, Определение припусков на пиление заготовок.

- Продольный раскрой: П1=(k-1)b+2, b=tп+2tс - ширина пропила. 2 – слой древесины необходимый для создания одинаковых сил трения по поверхности пилы.

- Торцевание: П2=(k-1)b+5.

- Опиливание заготовок с 2 сторон: П3=2b+2(2…5).

- Торцевание деталей с 2 сторон: П4=2Smin+√(К1(ITд/2)2+ К2(ITз /2)2+ К3(Δεу/2)2).

Определение припусков на фрезерование заготовок.

- Фрезерование с одной стороны. П1=f+Rmах+√(К1(ΔRm/2)2+К2(Δf/2)2).

- Фрезерование заготовок с 2 сторон. П2=f+Rmах +√(К1(ITд/2)2+ К2(Δ Rm /2)2+ К3(Δf/2)2+К4(ITз/2)2).

Определение припусков на обработку сборочных единиц

П= 2Smin+√(К1(ITд/2)2 + К2(ITз /2)2+ К3(εу/2)2).

Величина минимально снимаемого слоя определяется составом операций.

При фрезеровании щитов величина припуска – 3-6мм, при опиливании 10-18мм. Для снятия свесов рамок по пласти - 1-2мм. Для ящиков и коробок при калибровании по высоте 2-4 мм. Для фанеры учитывают припуск только на фрезерование и он равен 4-6 мм.

Припуски также определяют по стандартам и нормативным документам, а также методом аналогов (использование фактических припусков, полученных из документации на изготовление подобных изделий).

8. Раскрой пиломатериалов на заготовки

Заготовка – это эл-т с размерами и качеством соответствующими показателям изготовляемых из него деталей и изделий, с припусками на обработку. Правильная организация раскроя п/м на заготовки имеет важное значение, т.к наибольшее количество отходов древ-ы именно на этой стадии технолог. процесса. Выход заготовок зависит от: соответствия номинальных размеров п/м номин-м размерам заготовок; точности оборудования; качества п/м; требования к качеству заготовок. Очень важное значение для увеличения выхода заготовок имеет квалификация работающих, т.к им необходимо визуально оценить качество сырья и заготовок, они также должны спрогнозировать место заготовки в п/м. По степени участия рабочего в раскрое различают групповой и индивидуальный раскрой.

Групповой раскрой осуществляют по одной схеме независимо от качества п/м. Индивидуальный раскрой осуществляется путем раскроя каждой из досок по конкретной схеме с учетом не только наличия сучков, но и их расположения в доске. Инд-й раскрой позволяет получить максим-й выход п/м, но требует высокой квалиф-икации работников и поэтому небольшая производительность. Раскрой на заготовки производится либо до сушки либо после сушки п/м.(при сушке в досках выход больше, т.к на сухой доске лучше видны дефекты). Раскрой п/м осуществляют поперечным, про-дольным, смешанным видами раскроя. Выбор вида раскроя опре-деляется соотношением сечения заготовок и п/м. 1) Сечение заго-товок соответствует сечению п/м – раскрой поперечный. 2) Толщина заготовок и толщина п/м соответ-ствуют, а ширина не соот-т – про-дольный по ширине. 3) толщина заготовок не соответствует толщине п/м – продольный по толщине. 4) Толщина и ширина заготовок кратна толщине и ширине п/м – смешанный раскрой, по толщине и ширине. От наличия оборудования различают несколько схем раскроя: 1. продольно-поперечный 2. попе-речно- продольный 3. поперечный-разметка-продольный 4.разметка - поперечный-продольный 5.разметка - продольный – поперечный. С целью выявления скрытых пороков дополнительно к 4 и 5 схеме включают операцию фрезерования (она увеличивает выход). Раскрой осуществляют на круглопильных станках для поперечного и продольного раскроя. Поперечный- ЦКБ-40, ЦПА-40, ЦМЭЧ; продольный- ЦДК-4, ЦДК-5, ЦМР-2.

Криволиней-ные заготовки получают разметкой и раскроем на ленточно-пильных и лобзиковых станках.

9. Технология раскроя плитных материалов

В производстве изделий используют различные плитные материалы – ДСтП, ДВП, фанеру и столярные плиты. Раскрой плитных материалов значительно проще в части информационной загрузки, т.к. они одинаковы по структуре и близки по текстуре.

Тех. процесс раскроя предусматривает: раскрой вдоль и поперек с получением заготовок или деталей необходимых размеров. При раскрое соблюдают следующие требования: 1. получе-ние максимального выхода заго-товок. 2. соблюдение комплектности заготовок. 3. возможность исполь-зования отходов. Раскрой плитных материалов м. осуществляться: 1) продольным раскроем - когда длина плиты равна длине заготовки. 2) поперечным - ширина плиты = длине заготовки. 3) смешанным – длина плиты не равна длине заготовки. В зависимости от количества типоразмеров заготовок, приходящихся на одну плиту, различают раскрой плит: 1. индии-видуальный - из одного типоразмера плиты получают один типоразмер заготовок. Иногда с целью умень-шения количества отходов из одной плиты раскраивают несколько типо-размеров заготовок. 2. комбини-рованный – из одной плиты полу-чают несколько типоразмеров с обязательным соблюдением комп-лектности. Он более сложен т.к трудно обеспечивать условие комп-лектности в каждой карте раскроя. 3. совместный – включает в себя индив-й и комбинированный. (эффективен). Для раскроя плитных материалов используют оборудова-ние 4 типов:

1. Оборудование, имеющее неск. суппортов для продольн. раскроя и 1 для поперечного.

2. Станки, имеющие неск. суппортов для продольн. раскроя и 1 для поперечного, но стол каретки состоит из 2-х продольно- подвижных частей, т.о достигается совмещение поперечных резов отдельных полос.суппорт делает поперечный пропил (если надо, не один)

2-ая группа оборудования позволяет получать неск. типоразмеров заготовок.

3. Станки, , имеющие 1суппорт для продольн. раскроя и неск. суппортов для поперечного ( для линии МРП до 10)

1 продольный суппорт отпиливает полосу.

Ос-ть: продольный суппорт м. выполнять несквозной рез=> м. выполнять неск. типоразмеров заготовок по длине.

4. Станки с одним пильным органом.

ТМ 150 (пила вращается вертикально и горизонтально с поворотом 90˚С)

В станках (с вертикальным расположением материала) пила по направляющей м. перемещаться вверх и вниз.

10. Подготовка рулонных и листовых материалов для облицовывания заготовок

Для облицовывания строганый шпон поступает в соответствии со стан-дартом в пачках или кнолях. Пачки шпона сортируют и подбирают по породе, размерам, качеству и текс-туре. Подготовка строганого шпона заключается в формировании кро-мок шпона, их обрабатывают на гильотинных ножницах (НГ-18, НГ-30) или кромкофуговальных стан-ках. Проще всего и точнее получают кромки на кромкофуг-х станках, но при этом величина снимаемого слоя доходит до 30 мм. При исполь-зовании гильот-х ножниц кромка шпона может быть не перпендик-й пласти. Полосы шпона в набор подбирают по рисунку так, чтобы смежные полосы были зеркальным отражением друг друга. Наиболее часто применяют набор шпона в рост, при кот. длина шпона соот-ветствует длине заготовок (создает иллюзию высоты). Чтобы умень-шить расход шпона используют на-бор поперек. Чтобы создать объем-ность- набор в елочку. Используется также крест, шахматки. В зависимости от направления воло-кон м. создавать иллюзию любой формы. Ребросклеивание полос облицовок производят след-и мето-дами: 1.клеевой лентой - бумага, на кот. нанесли клеевой слой, кот. при смачивании водой растворяется и склеивает листы шпона. После облицовывания ленту необходимо сошлифовать. Лента на облицовках должна располагаться только на одной поверхности и быть протии-воположной поверхности основы.2. клеевой нитью на реброскл-х станках-РС-9, РС-8. 3. Жидкими клеевыми растворами. Нанесение клея двухстороннее.

В качестве рулонных материалов применяют пленки на основе пропитанных бумаг с глубокой степенью отверждения смолы и с неполным отверждением смолы. Для получения нужных форматов раскраивают рулонные материалы на специальных резательных устройствах, имеющих продольные и поперечные ножи. Рулонные материалы на бумажной основе пропитывают клеевым материалом с концентрацией до 5%, а потом высушивают, чтобы не было пробоя клея и они приобрели жесткость.

11. Создание базовых поверхностей

Базирование – процесс установления

заготовки на поверхности стола станка,

при этом происходит ликвидация нескольких

степеней свободы (в общем виде любое

тело имеет 6 степеней свободы).

![]()

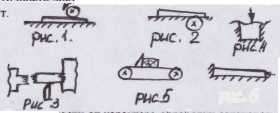

1.При базировании заготовки на столе станка, она имеет 3 степени свободы(рис.1) 2.Одновременное базирование по поверхности стола и направляющей линейке – 1степень св., используется при проходном методе обработки (рис.2) 3.Базирование с лишением всех степеней свободы(рис.3)

Поверхность, определяющая положение заготовки по 3-м точкам называется опорной. Она выбирается по max площади заготовки или по max габаритам для обеспечения устойчивости заготовки. При базировании по двум т. опоры, позволяющим перемещать заготовку в определенном направлении (чаще всего по прямой, соединяющей эти т.) наибольшая точность достигается при max расстоянии между т.

В зависимости от характера обработки заготовок различают следующие варианты использования установочных баз и баз для обработки: 1)Базирование осуществляется на одной поверхности, а обработка по противоположной (рейсмусовые станки) (Рис 1) 2)Базирование по одной поверхности и

обработка по этой же (фуговальный, фрезерный станки) (Рис 2) 3)Базирование по одной поверхности, а обработка смежной поверхности (токарный, шлифовальный) (Рис 3) 4)Базирование по двум смежным сторонам, а обработка другой смежной стороны (4-х сторонний строгальный станок) (Рис4) 5) Базирование по 3-м сторонам с определенным фиксированным положением заготовки (сверлильный – формирование шипов) (Рис 5) 6) Базирование по 2-м смежным сторонам, а обработка перпендикулярной смежной стороны(формирование профиля филенок, при получении одного типа заготовок) (Рис 6)

При базировании заготовок из-за их деформации необходимо использовать для прижима поверхности незначительных размеров(min размеров, величина ктр определяется упругой жесткостью поверхности материала). При прижиме усилие д.б. достаточным для надежной фиксации заготовки, но не превышающей предела ее деформации. Усилие прижима д.б. > силы трения при позиционной обработке и < при проходной. Точка прижима д. располагаться на минимально возможном расстоянии от действия сил резания, что существенно снижает амплитуду вибрационных колебаний заготовки. Одновременно это обеспечивает достаточную жесткость заготовки.

При базировании по напрвляющей линейке необходимо использовать наиболее длинную сторону заготовки.

Условия правильного базирования 1.Черновые базы (необработанные поверхности) следует использовать только для создания условий первичного раскроя материалов на заготовки 2.Обработка заготовок начинается, как правило с создания одной чистовой базы, ктр целесообразно использовать для формирования последующих, чаще всего смежных баз 3.Одну и ту же базу необходимо использовать для max числа операции. Это позволит существенно уменьшить влияние случайных и систематических погрешностей 4.После настройки станка, а также после длительного выполнения операций или простоя оборудования необходимо осуществлять проверку установочных баз.

При хранении заготовок > 8 часов необходимо обязательно проверять установочные базы,т.к. 1.изменяется влажность 2.при любом воздействии, связанном с удалением слоя материала, происходит перераспределение внутренних напряжений

12. Понятие о раскройных картах

При раскрое плитных материалов исп-ют раскройные карты – это графическое изображение расположение заготовок на плите.

Для разработки раскройных карт необходимо знать:

- размеры плиты;

- размеры заготовок;

- ширину пропила;

при составлении раскройных карт необходимо предусматривать возможное повреждение плит в процессе транспортировки.

Для исключения повреждаемых сторон проводят формирование базы, отпиливая до 25 мм с одной стороны плиты.

Если раскраивают облицованный материал, ламинированные плиты, фанеру и подобные древесные материалы, то при составлении карт раскроя необходимо располагать заготовки на формате с учетом направления волокон на облицовке.

Составление карт раскроя для крупного предприятия является важной и сложной задачей. Разработаны программы составления карт раскроя с одновременной оптимизацией плана раскроя.

При составлении карт раскроя оставляют только те варианты, которые обеспечивают комплектность и выход заготовок не менее установленного предела.

13. Организация рабочих мест в раскройных цехах

Раб. место – зона, оснащённая технич. ср-вами для вып-я трудовой деят-ти чел. Порядок размещения технич. ср-в в зоне труд. деят-ти чел. наз-ся организацией раб. места. Раб. место организ-ся на основе опти-мизации процесса выполнения рабо-ты с учётом эргономики, санитар-ных, противопожарных и др. требо-ваний.

В раскройн. цехах производят раскрой п/м и плит на загот. Раскрой п/м произв-ся на круглопильн. и ленточн. станках. Наиб. приемлем индивид. раскрой, при кот. кажд. доску раскраивают в зависим. от кач-ва древ. и расположения пороков по наиб. выгодной схеме.

Любая технол. операция м.б. организована при наличии 3-х составляющих: предмет труда, орудие труда и чел.

Схема для торцевания досок: Торц. станок – ЦПА-40 (торц. с прямолин. перемещен. пилы); ЦМЭ-2; для одноврем. обработки загот. с 2-х торцов – Ц2К-12, 20 (концеравнительн.) – для точной обрезки черновых и чистовых загот. на заданную длину. Необработ. загот. – длинные доски,бруски. Обработ. загот. – загот. треб. длины с перпенди-кулярными пласти торцами. 1 чел.

Круглопильн. станок – однопильн. ЦА-2 (диленнореечный); ЦДК-4 (прирезной) – распиливание досок, брусков; Ц6-2 – с ручн. подачей; многопильн. ЦДК-5 (прирезной). 2 чел.

ЛС40-1 (столярн. ленточнопильн. станок) – прямолинейн. и криволин. распиливание по линейке, шаблону и разметке; ЛС80-5 (----) – то же, но для более крупных дет.

Плиты и фанера раскраив-ся по 3-м схемам: продольн., поперечн. и смешан. раскрой. Раскрой д. произ-водиться по заранее разработанным раскройным картам. На многопильн. форматно-обрезных станках одно-врем. раскраивают неск-ко плит, ук-ладываемых по толщ. Станки: ЦТ3Ф (3-х пильный форматно-обрезной), ЦТМФ (форматно-раскроечный с программным упр-ем).

14. Организация раб. мест при создании баз

Раб. место – зона, оснащённая технич. ср-вами для вып-я трудовой деят-ти чел. Порядок размещения технич. ср-в в зоне труд. деят-ти чел. наз-ся организацией раб. места. Раб. место организ-ся на основе опти-мизации процесса выполнения рабо-ты с учётом эргономики, санитар-ных, противопожарных и др. требо-ваний. Любая технол. операция м.б. организована при наличии 3-х составляющих: предмет труда, орудие труда и чел.

Базовые поверхности созд-ся только у брусковых загот. Для щитовых загот. базами служат пласти и опиленные кромки. Получаемая в рез-те раскроя загот. имеет неправильную форму. У досок и черновых загот. наблюд-ся поперечн. и продольн. коробление. Для лучшей обработки дет. (нарезание шипа, выборка гнезда, соединение кромок делянок) необх-мы: правильная форма, точные размеры и гладкая пов-ть. Точная обработка возможна при наличии чистовых баз. Для их создания польз-ся фуговальными и рейсмусовыми станками.

Станки фуговальн. с ручн. подачей односторонние: СФЗ-З- выравнивание пласти и кромок мелких дет.; СФ6-1 - для больших дет.. Чел. 1.

Станки рейсмусовые СР3-6- плоскостное строгание верхней пласти мелких брусков и щитов; СР8- для щитов больших размеров.

Станки 4-х сторон. Строгальн. С10-2- одновремен. обработка с 4-х сторон загот. шириной до 100 мм с приданием им заданного профиля, а так же продольное распиливание обработанных загот.

Цель: добиться шерох. лицевых частей 16мкм, невидимых -32мкм.

В зав-ти от хар-ра обработки загот. различают след. варианты использования установочных баз и баз для обработки: Установочная база нах-ся на одной пов-ти, а обрабатываемая поверхность явл. противоположной (рейсмусовые станки).

Установочная база и получаемая поверхность совпадают (СФ).

Установочная база явл. горизонтальной плоскостью, а обрабатывается торцовая поверхность (концеравнительные станки).

Установочная база имеется для торцовой пов-ти, нижней плоскости и для кромки, а обработка осущ-ся противопол-й торцовой пов-ти или по середине (сверлильные, сверлильно-пазовальные, шипорезные станки).

Установочными базами явл. торцовые пов-ти, а обработка производится остальных пов-ей (токарный станок).

15. Организации рабочих мест при обработке заготовок в размер

Раб. место – зона, оснащённая технич. ср-вами для вып-я трудовой деят-ти чел. Порядок размещения технич. ср-в в зоне труд. деят-ти чел. наз-ся организацией раб. места. Раб. место организ-ся на основе опти-мизации процесса выполнения рабо-ты с учётом эргономики, санитар-ных, противопожарных и др. требо-ваний. Любая технол. операция м.б. организована при наличии 3-х составляющих: предмет труда, орудие труда и чел

Придание брусковым заготовкам окончательной формы и размеров производится обработкой их на фрезерных (строгальных) станках и последующим торцеванием. Обрабатывать заготовки в размер по толщине и достигать параллельности противоположных сторон можно на рейсмусовых или 4-х сторонних станках. При условии хорошо выверенной на фуговальном станке базовой поверхности на рейсмусовом станке обстрагивают 2-ю ее сторону, параллельно 1-й и на заданном от нее расстоянии. Основное назначение 2-х сторонних рейсмусовых станков – строгание щитов, склеенных из делянок. Высокая производ-ть при обработке заготовок с 3-4 сторон получается на 4-х сторонних строгальных станках с механической подачей.

Станки: СР3-6, СР8- односторонние рейсмусовые; С10-2-4-х сторонний строгальный.

Заготовки из ДСтП калибруют по толщине для обеспечения постоянства заданного размера у всех заготовок партий. Выполняют на односторонних рейсмусовых станках за 1 или 2 прохода, на широколенточных шлифовальных станках (крупнозернистая шлифовальная шкурка).

Для придания точной длины и получения торцовых плоскостей ровными и расположенными перпендикулярно или под определенным углом к боковым граням деталь должна пройти торцевание. Применяются двухпильные концеравнители.

16. Организация раб. мест при обраб. чистовых заготовок

Раб. место – зона, оснащённая технич. ср-вами для вып-я трудовой деят-ти чел. Порядок размещения технич. ср-в в зоне труд. деят-ти чел. наз-ся организацией раб. места. Любая технол. операция м.б. организована при наличии 3-х составляющих: предмет труда, орудие труда и чел.

Чистовая - заготовка, у кот. сформированы габаритные размеры дет., т.е. размеры дет. номинальные и размеры чистовой заготовки одинаковы с учетом допусков. Рабочие места организуются согласно операциям тех. проц. предприятия и комплектуются разл. станками, устройствами и приспособл-ми; разрабатываются и действуют автоматич. и полуавт. линии и станки для обработки чистовых заг-к как при изгот. мебели, так и при изгот.-и строительных изделий. В операции мех. обработки чистов. заготовок входят: формирование шипов и проушин, фрезер. гнезд и отв-й, цилиндрич. или профильное фрезер-ние, сверление отв-й, шлифование. Профил. пов-ти м. получить путем фрезерования, шлифования. Для прозрач. покрытия шерох-ть пов. д.б.не> 16мкм. На фрез.ст. благодаря увелич. числа оборотов n получ. требуемая шер-ть, после ктр не треб. шлиф. Слож. профил. поверх. м. шлиф-ть лепест. шлиф. инстр; вручную при помощи контрпрофиля; путем шлиф. (глажения) вращающимся диском с контрпроф-м.

Шипорезные станки: Рамн.шипы: двустор.- ШД10-8, ШД10-10 и др.Одност.-ШО10. Фрезерные станки ФШ-4, ФСШ с шипорезной кареткой. ШПА- ящичн.шипы. ШЛХ-3- ласточ.хвост.

Фрезерные станки – для формир. сквозных и несквозных профилей, криволинейной обработки контура дет. и узлов, выборки пазов, гнезд, шипов. Карусельно-фрезерн. Ф1К, Ф2К-3(по криволин. контурам). Копировально-фрез. ВФК (торцовое фрезер. канавок). Ф-4- фрез. плоских и проф. кромок прямолин. дет. Станки сверлил. и цепнодолбежные предназ. для выборки отвер.,пазов в щитовых и брусковых дет. Применяют д.кругл. отв. сверлильно-пазовальные с вертик. (СВПА-2) и гориз. (СВПГ-1) располож. шпинделей; многошпинд. присадоч. (СГВП-1); для высверлив. и заделки сучков (СВСА-2); цепно- долбежн. (ДЦА-3) д.форм. продолг. гнезд, отв.

Станки токарные (ТП40-1) и круглопалочные (КПА20-1) предназн. д. цилиндрической и фасонной обработки деталей из дерева методом точения. Шлифовальные станки- для обработки пов-тей шлиф. лентами на бумаж. или тканев. основе, бывают: узколенточные - для обраб. плоских и криволин. пов-й (ШлПС-5); широколент. (ШлК-6); дисковые и комбинир.ШлДБ,Шл2Д; цилиндровые Шл3Ц; для обраб. кромок (ШлПС).

17. Технологии производства криволинейных заготовок

Выпиливание - из склеенного щита вырезаем по контуру заготовку круглой или лобзиковой пилой. После выпиливания заготовки необ-ходимо обработать по плоскости пропила путем фрезерования и шлишов-я , поэтому заготовки сложн. формы целесообр-но изго-тавливать из 2-х частей , кот. потом склеивают.

Изгибом прямолин-х брусков в гнутарных станках и шаблонах. Для увеличения эластичности массивной древесины проводят пластификацию. Методы: пропари-вание, проваривание, обработка аммиаком, прогрев в поле ТВЧ, пропитка разл -ми растворами. Пропаривание ведется в пропа-рочных котлах до t древесины 100°С. Пропаривание примен-ся для заготовок влажности не ниже 25 %.Проваривание примен-ся когда пропаривание по технологич. при-чинам затруднено; «-» : неравно-мерное распределение влажности по сечению заготовки, в наружные слои вводится свободная влага, что служит причиной разрывов древе-сины при гнутье. Пропитка древе-сины растворами повышает ее плас-тичность. При гнутье, при прогибах возникают складки на вогнутой стороне, кот. смещают нулевую линию, увеличивая величину повреждений. Гнутье включает 3 стадии: гидротермическая обра-ботка, гнутье, сушка. Для гнутья используют станки 2-х типов: для гнутья на неполную окружность и на полную окружность. Сушка осущ-ся на станке.

Прессование древесины с одновременным гнутьем. Гнутоклееные заготовки получают в шаблонах и прессах. При этом радиус изгиба зависит от направления волокон наружного слоя. Если напр-ие волокон и радиус изгиба совпадают, то достигают min величины радиуса, т.е. он может в 2 и более раз быть меньше, чем при расположении поперек волокон.

Изготовление гнутопропильных заготовок - это те у которых часть поперечного сечения обрабатывают пилением. Пропилы выполняют толщиной до 2 мм , длина пропилов на неск-ко мм > необходим. вел-ны изгиба. При гнутье можно вставлять в пропилы лущеный шпон и в этом случае радиус изгибов м.б. более 10 мм. Наличие дополнительного листа шпуна обеспеч-ет сохранность формы не огранч-е время.

Гнутьем шпона с одновременным склеиванием.

Заготовки должны иметь точные размеры и быть строганными.Оборудование: пресс-формы с паровым обогревом, эл-контактным нагревом, с обогревом в поле ТВЧ.

18. Склеивание древесины по длине, ширине и толщине

Склеивание деталей из массивной древесины позволяет получить детали необх. Размеров, хор. Декоративных качеств и увеличивает стабильность их формы. Склеиваемые детали д.б. обработаны : шероховатость д.б. не ниже 8 класса (32-60мкм);винтовая покоробленность не должна превышать 2 мм на 1000мм длины; влажность д.б. 8±2%. Не допускаются масленые пятна, пыль.

Склеивание по ширине. При склеивании массивных щитов их составляют из узких делянок шириной 30-70мм. Подготовленные делянки надо склеивать в щиты сразу после прострагивания. Выдержка делянок после подготовки более 1 смены может привести к короблению, что даст не плотное прилегание склеиваемых пов-тей. Бывают:кромочное;соединение на гладкую фугу, на вставных шипах; в паз и гребень, на рейку.

Последовательность операций:

Поперечный раскрой заготовок (при длине пиломатериалов больше 2.5м).

Создание базы на заготовке.

Строгание по толщине или формирование ширины делянок.

Продольный раскрой заготовок на толщину делянок с учетом припуска.

Формирование щита в сухую, с учетом текстуры древесины и направления волокон.

Нанесение клея: вручную, клеенаносящими вальцами, клеенаносящим вальцом, распылением.

Склеивание: контактный нагрев, вайма, клеильно- конвеерный пресс.

Выдержка под нагрузкой (одни сутки)

Формирование ширины щита.

Продольный раскрой.

Обработка щита по периметру: создание базовой пов-ти по кромке, по торцовой пов-ти, формир-ие формы щита по шаблону.

Склеивание по длине. Торцовые клеевые соединения м.б. впритык плоскими торцовыми пов-ми; шиповые профилированными пов-ми; на ус, с одинаков. уклоном к продольной оси (наиболее прочное, но требует большого расхода материала и трудно механизир-ся); на ступенчатый ус; зубчатое клеевое соединение ; ступенчатое клеевое соединение. В линиях непрерывного склеивания заготовок по длине для быстрого отверждения клея используют тепловые и химич. м-ды интенсификации склеивания. После

склеивания заготовки колибруют по толщине.

Склеивание по толщине.

Клей: карбамидный , мездровый, оливинилацетатный, карбамидомеламиновый.

19. Облицовывание деталей и заготовок

Это наклеивание на пов-ть заготовок тонких слоев декорат. пленок или строганого шпона ценных пород для придания лицевой пов-ти эстетичности и однозначности дизайнерских решений изделия. Для облицовывания используют: основу, клей и облицов-й слой. Основа- древесина хвойных или малоценных пород, ДСтП, ДВП. Клей - составы на основе карбамидоформальдегидных смол, пленочные клеи. Чаще используют синт. клеи. Облицовка - строганный шпон, полимерные пленки, термореактивные пленки на основе пропитанных бумаг, искусственная кожа, ткань, фольга. Облицовку из строганного шпона подготавливают вручную. Подготовка строганного шпона заключ-ся в формир-ии кромок шпона и его торцевании. Кромки шпона обрабатывают на гильотинных ножницах или кромкофуговальных станках. При наборе шпона учит-ют текстуру и тип облицовки . Шпон набирают: в рост, при кот. длина шпона соот-ет длине заготовки (иллюзия высоты); поперек; в елочку (объемность); крест; шахматки. При изготовлении облицовок листы шпона склеивают между собой:

Гуммированной лентой – бумага, на кот. нанесли клеевой слой, кот при смачивании растворяется и склеивает листы шпона.

Клеевая пленка.

Термопластичная нить- ребросклеивающие машины РС-9.

В качестве клеевого материала используют жидкие клеевые растворы, т.к. необход. адгезия клея в облицовку и в основу. Облицовывание осущ-ся на однопролетных и многопролетных прессах. Облицовывать можно холодным и горячим (более производителен) способом. При облицовывании строганным шпоном шероховатость пов-ти д.б. <200мкм, пленками- менее 60 мкм .

20. Технология и оборудование обработки чистовых заготовок

Чистовой наз. заготовка, из к. сформированы габаритные размеры детали.

К стадиям окон. мех. обработки относ. операции: формирование шипов, фрезерование профилей, выборка гнезд, сверление отверстий и шлифование.

1.Формирование шипов

Рамные прямоуг. шипы м. формироваться на одно- или двух шипорезных станках(ШД-10, ШД-16). Шипы небольших размеров м. сформировать на фрезерном станке. Применяются шипорезные станки, изг-ие шипы со скругленными гранями. Прямой ящичный шип формир. на шипорез. станках (ШПА, Ш2ПА), режущий инструмент – набор фрез, ширина фрез соотв-т ширине проушины. ящичный шип «ласточкин хвост» нарезают концевыми фрезами на многошпиндельных станках ШЛХ-3.

2. При фрезеровании заготовки.

Позволяет получить любую форму детали.

Разделяют 4 типа:

- фрез-е прямолин. заготовок по линейке(Ф-4)

- фрез-е прямолин. заготовок по кольцу и шаблону

- фрез-е криволин. заготовок двойной кривизны

м. фрез-ть по замкнутому и незамкн. контуру. По замкн. обычно фрез-т кромки щитовых деталей

При массовом пр-ве криволин. деталей фрез-е произв-ся на карусельно-фрезерных станках.(Ф1Ф,Ф2И)

-торцовое фрез-е по контуру

На станках с вертикальным располож-м шпинделя. Копировально- фрезерные станки (ВФК)

После фр-я чаще всего кач-во пов-ти не треб-т шлифования.

3. Выборка гнезд и сверление отверстий

Гнездо отлич-ся от отверстия тем, что не сквозное, им. дно.

Гнезда на цепно-долбежных станках выбирают фрезерной цепочкой, скользящей по направляющей линейке. Выбираемые на станке (ЦДА) гнезда им. прямоуг. форму и закругл. углы дна.

Для выборки небол. гнезд - сверлильно-пазовальный станок (СВПГ), дают лучшее качество и бол. точность. Режущий инст-т – сверла или концовые фрезы, формир. гнезда с круглыми концами.

Круглые отвер-я свер-т на универсальных одно- и многошпиндельных вертикально- сверл. станках. (СВП- с руч., СВПА-с механ. подачей)

Многошпинд. сверлил. станки дел-ся на 2 вида: универсальные и присадочные. На универ. пол-т отвер-я различного диаметра и расположения. Присадочные станки исп. для пол-я гнезд под круглые шипы (шкантов), петли дверей и т.д.

4. Шлифование Этой опер-ей подгот-т повер-ть деталей к операции отделки. Пов-ть шлифуют для уменьш-я неровностей.

Для шлиф-я др-ны и древесных матер-в примен-ся станки:

- ленточные, осн. элементом к. явл. шлифовальная лента бесконечной длины м/у 2-мя и более вращающимися шкивами.

(узколент. ШЛМС, ШЛПС и широколент. ШлК)

- дисковые и комбинированные (ШЛДБ)

- цилиндровые (ШЛЗЦ)

- щеточный (ШЛЩ)

Для шлиф-я примен-ся шкурки на тканевой или бумажной основе.

Шер-ть пов-ти др-ны перед операцией отделки д.б. 16 мкм. Такое кач-во достиг-ся 3-х кратным шлиф-м.

21. Виды сборки узлов и изделий из древесины

Сборка – это соединение деталей в сборочные единицы и изделия с помощью клея, крепежной фурнитуры и метизов.

Узел - соединение или конструкция, состоящая из нескольких соединенных м/у собой деталей. Изделие состоит из нескольких узлов. Различают 2 метода сборки: 1- последовательно-расчлененную, 2- параллельно-расчлененную. Последовательная – это сборка, при которой все детали собираются в изделие в определенной технологической последовательности. Параллельная – сборка, при которой отдельные сборочные единицы собираются независимо одна от другой, а затем из сборочных единиц собираются изделия (этот метод широко применяется при сборке мебели). Сборка мебели разделяется на 3 стадии:

1. предварительная – включает в себя сборку узлов путем склеивания или с помощью крепежных деталей (винт, шуруп, скобы)

2. Общая сборка – производится из деталей и узлов, поступающих с предварительной сборки; производят сборку каркаса изделия, крепление задних стенок корпусных изделий.

3. Окончательная сборка - включает в себя операции: крепление ручек, установка и крепление заглушек, штанг, стекол, полок, ящиков, производится освежение поверхности и т.д.

Кол-во стадий, содержание сборочных операций, порядок выполнения и степень их механизации зависят от вида и конструкции мебели, от условий ее поставки (в пакетах – разобранная или полностью собранная).

От вида мебели технология сборки делится на следующие виды процессов: сборка корпусной мебели, сборка мягкой мебели, сборка стульев, сборка столов. Два последних – это сборка решетчатой мебели.

22. Технология и оборудование производства строительных изделий

Строительные изделия и детали заготовки – это изделия, которые применяются в строительстве. К ним относятся: погонажные изделия, в т.ч. плинтус – брусковый элемент различной конфигурации, не-большого сечения и большой длины, половая доска – доска с сформирован-ными кромками (в виде шпунта и гребня) неограниченной длины, наличники, перила, оконный ,дверной блоки. Технология производства плинтуса.

1. Продольный раскрой осущ-ся на одно-пильных или многопильных круглопиль-ных станках ЦДК-4,ЦДК-5. Это процесс формиро-вания габаритных размеров детали с припусками на обработку.

2. Формирование сечения – при форми-ровании плинтуса, вагонки может осущ-ся на четырехсто-роннем продольном фрезерном станке, т.к. деформация может быть устранена при строительстве (маленькое сечение). С-16.С-15.

3. Оценка качества (визуально, вручную)

4. Торцевание – для придания детали точной длины. Применяются круглопиль-ные торцовочные станки с одним, двумя или несколькими пильными дисками ЦПА-40

Для получения высококачественных столярных изделий из п/м низких сортов и сокращения отходов применяют склеивание заготовок по длине на зубчатый шип. Широко распространено вертикальное клее-вое соединение с остроугольными зубчатыми шипами. Операции: нарезание на торцах заготовок зубчатых шипов, нанесение на них клея, склеивание заготовок по длине в непрерывную ленту, прессовка шиповых соединений, разрезание непрерывной ленты на заготовки необходимой длины. 5.Упаковка

Т.к небольшое сечение у плинтуса, то сушка не обязательна но проложить прокладками. Для досок, галтелей сушка обязательна до W= 8-12%

23. Технология и оборудование производства корпусной мебели

Корпусная мебель – мебель, в структуре которой имеется конструктивный элемент – корпус

Производство корпусной мебели из плит: 1 – раскрой плитных материалов (распиливание вдоль и поперек для получения заготовок требуемых размеров с обеспечением максимального коэффициента раскроя и комплектности заготовок).

Осуществляется по раскройным картам с учетом припуска на последующую механическую обработку. Различают индиви-дуальный, комбинированный и совместный способы раскроя. Схемы раскроя: продольный, поперечный и смешанный.Оборудование:СТ3Ф-1, ЦТМФ, линия МРП.

2 – подбор листов шпона по текстуре, цвету (набор врост, поперек, набор в елочку, крест, шахматка).

3 - склеивание листов шпона гуммированной лентой, клеевой пленкой и термопластичной нитью РС-9.

4 – облицовывание осущ-ся на оборудовании двух типов: однопролетных и многопролетных прессах.

5- калибрование по толщине ДСтП ( СР-6,-8)

Технология изготовления щита из массивной древесины:

1 – поперечный раскрой пиломатериалов; 2 – создание базы заготовки;

3 – строгание по толщине;

4 – продольный раскрой заготовок на толщину делянок с учетом припуска;

5 – формирование щита – подбор делянок;

6 – склеивание делянок (вручную, клеенаносящим вальцом, распы-лением); 7 – выдержка 24 часа. Обработка щита по периметру

Формирование шипов и проушин ФШ-4,ФСШ

Фрезерование (цилиндрическое, коническое, торцовое, торцово-коническое,фасонное)

Формирование гнезд и отверстий СВПА,СВПГ

Шлифование ШЛНС,ШЛПС, ШЛК,-6,-8 Сборка. Различают три вида сборки: предварительная – заключается в сборке узлов (шканты, втулки, петли, полкодержатели), полная – заключается в сборке корпуса изделия, креплении задней стенки, окончательная – полная подготовка изд-я к эксплуатации (зеркало, ручки). Крепление фурнитуры – с помощью ручного пневматического инструмента. Сборка узлов осущ-ся склеиванием или с пом. крепежных деталей.

Для крупногабаритных изделий облагораживание подетально, для мелких – сборка, а затем облагораживание.

24. Особенности производства эксклюзивных образцов мебели

Эксклюзивная мебель – изделие, выполненное по индивидуальному проекту и в одном, двух экземплярах. Эта мебель должна иметь элемент, подчеркивающий ее индивидуальность (логотип семьи) с использованием копировально-фрезерных станков или стамески.

Особенность: в конструкции мебели используется эксклюзивные материалы (драгоценные и п/драгоценные камни, металлы, ценные породы древесины).

25. Контроль качества при производстве изделий из древесины

Система технического контроля СТК - это совокупность средств контроля и исполнителей, взаимодействующих с объектом контроля по правилам, установленным соответствующей документацией. Основная цель СТК - создание условий, при которых существенно снижается выпуск бракованной продукции - для реализации этой цели на СТК возлагаются следующие функции: 1. Входной контроль материалов, полуфабрикатов и комплектующих изделий; 2. Операционный контроль деталей и сборочных единиц в процессе изготовления и испытаний; 3. Приемочный контроль; 4. Контроль документации, средств технологической оснащенности; 5. Учет и анализ дефектов, отказов.

Важнейшим направлением в СТК является организация и управление техническим контролем разделяются на группы: 1. Организация системы техн. контроля - формирование и совершенствование служб осуществляющих технический контроль. 2. Контроль проектирования - стадия разработки продукции, конструкторская и технологическая документация. 3. Производственный контроль - на стадии изготовления изделий он охватывает кач-во, комплектность, упаковку, маркировку, количество продукции, ход производств процессов. Основные виды этого контроля: выходной, операционный и приемочный. 4. Контроль соблюдения технологической дисциплины. 5. Контроль средств производства. 6. Управление СТК - разработка различных мероприятий по обеспечению функционирования контроля.

Организационную структуру СТК на производстве деревообрабатывающем или мебельном можно представить в виде схемы:

ВХОДНОЙ КОНТРОЛЬ: контроль сырья, материалов и комплектуют, изделий; учет и анализ дефектов сырья, материалов и комплект изд; оформление и предъявление претензий поставщикам.

КОНТРОЛЬ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ:

операционный контроль технологических процессов; контроль оборудования на геометрическую точность; статистический анализ точности и стабильности технология, процессов; нормо-контроль конструкторской и технологической документации; контроль средств метрологического обеспечения; контроль качества инструментов; контроль технологической дисциплины.

КОНТРОЛЬ ПРОДУКЦИИ: приемочный контроль; контроль качества образцов - эталонов; прием качества маркирования; контроль качества продукции в процессе эксплуатац; учет и анализ кач-ва продукции.

ЛЕТУЧИЙ КОНТРОЛЬ: контроль в процессе изготовления продукции; контроль готовой продукции на складе; контроль продукции в процессе ее обращения; контроль продукции при гарантийном ремонте.

ИНСПЕКЦИОННЫЙ КОНТРОЛЬ: контроль ведения выходного контроля; контроль ведения контроля технологических процессов; контроль ведения контроля продукции.

На предприятиях организованы ОТК, входящие в систему СТК. Отдел технического контроля на предприятии -самостоятельный структурный отдел предприятия, независим служба и подчиняется только директору. Руководствуется в своей работе ГОСТами и ОСТами. Контроль осуществляется штатом инспекторов ОТК.

27. Особенности технологии производства клееных деревянных конструкций

Различают следующие виды склеивания:

- склеивание заготовок (по толщине и длине);

- склеивание шиповых соединений;

- склеивание щитов и приклеивание раскладок на кромки щитов; - склеивание с одновременным гнутьем (гнутоклееные детали); - склеивание цельнопрессованных изделий из измельченной древе- сины;

- облицовывание древесными и синтетическими материалами; склеивание

- деталей мягких элементов мебели.

Способы склеивания и методы нагрева клеевого шва

Существует два способа склеивания: холодный и горячий. Для холодного способа склеивания характерны длительные выдержки, низкая производительность, потребность в больших производственных площадях. При горячем способе склеивания нагрев клеевого шва может осуществляться несколькими способами.

Нагрев через древесину с использованием ее теплопроводности чаще всего осуществляется кондуктивным способом.

Разновидностью этого метода является конвекционный нагрев ,склеиваемых заготовок горячим воздухом или облучение их инфракрасными лучами. Аккумулирование тепла— это метод предварительного нагрева. При этом не обязателен полный нагрев по всему сечению заготовки, можно прогревать только со стороны склеивания. Прогрев может быть двусторонним и односторонним. Во втором случае на одну деталь наносят клей, а другую деталь нагревают. Непосредственный подвод тепла к клеевому шву возможен при пропускании через него электрического тока. Применяемые клеи являются диэлектриками и поэтому в клей добавляют вещества (например, сажу), повышающие электропроводность. Более эффективен нагрев токами высокой частоты. Нагрев происходит за счет межмолекулярного трения.

Нанесение клея.

В большинстве случаев клеевой раствор наносят на одну из склеиваемых поверхностей и только при склеивании торцовых и полуторцовых поверхностей древесины и ДСтП,, сильно впитывающих клеевой раствор, применяют двустороннее нанесение клея Нанесение клея обычно производят в вальцовых клеенамазочных станках с дозирующими устройствами. Известно также применение для нанесения клея обливочных машин, где заготовки подаются через клеевую завесу со скоростью 60—120 м/мин. Кроме указанных применяется метод впрыскивания клея под давлением и немеханизированные способы нанесения клея щетками, кистями и др.

Режимы склеивания

Главнейшие факторы режима склеивания следующие:

- количество клея, наносимого на единицу площади склеиваемых поверхностей, его вязкость, жизнеспособность;

- температура и влажность древесины и помещения;

- время выдержки поверхностей до запрессовки;

- давление и температурные условия запрессовки;

- продолжительность запрессовки;

- время выдержки склеенных элементов для приобретения необходимой прочности.

Следовательно, от правильно выбранного режима зависят производительность и качество склеивания.

Расход клея

Расход клея определяется в основном необходимой толщиной непрерывного клеевого слоя, шероховатостью поверхностей и впитыванием в склеиваемые материалы! Кроме того, на расход клея оказывает влияние вязкость клея и его концентрация. Необоснованное увеличение или уменьшение клеевого слоя приводит к снижению прочности соединений. Оптимальное количество клея, наносимого на единицу площади, рассчитывается теоретически и подтверждается опытным

путем. Оно выражается в утвержденных нормативах расхода сырья и материалов на единицу площади в производстве изделий из древесины.

Склеивание заготовок в щиты и блоки.

Склеивание заготовок из массивной древесины позволяет получить детали необходимых размеров, хороших декоративных качеств и увеличивает стабильность их формы. Основными видами склеивания массивной древесины (помимо склеивания шиповых соединений) являются: склеивание брусков пластями, кромками, приклеивание раскладок на кромки брусков и щитов.

Для запрессовки склеиваемых блоков можно применять различное оборудование. Простейшее оборудование — струбцины, представляющие собой, как правило, металлические конструкции (чаще рамы), снабженные винтами для сжатия склеиваемых заготовок. Они отличаются низкой производительностью и неравномерным распределением давления винтов по поверхности склеиваемых деталей.

Основным типом клеенаносящих станков являются вальцовые. Специально для производства реечных щитов ВНИИДМАШем разработан станок КВ-2 с длиной ролика 200 мм (рисунок 6). Клей наносится на нижнюю пласть заготовки.