- •Обработка резьбовых поверхностей и отверстий Отверстия

- •1.Сверление

- •Сверление по разметке

- •Сверление по кондуктору

- •Рассверливание отверстий

- •2. Зенкование

- •3. Развертывание

- •4. Обработка центровых отверстий

- •Резьбовые поверхности.

- •Нарезание резьбы плашками

- •Нарезание резьбы метчиками.

- •Накатка

- •Резьбофрезерование

- •Нарезание резьбы резцами

Оглавление

Обработка резьбовых поверхностей и отверстий Отверстия

Отверстия подразделяются на:

1. Глухие и сквозные. Сквозные, проходящие через всю толщину детали, а глухие - просверливаемые лишь на определенную глубину.

2. Резьбовые и гладкие.

Гладкие отверстия, предусмотренные под болт, винт, шпильку, выполняются несколько больше ( 1,1 d) наружного диаметра резьбы.

3. Цилиндрические и конические.

В работе по изготовлению, ремонту или сборке деталей механизмов и машин часто возникает необходимость получения в этих деталях самых различных отверстий. Для этого производят операции сверления, зенкования, зенкерования и развертывания отверстий.

Сущность данных операций заключается в том, что процесс резания (снятия слоя материала) осуществляется вращательным и поступательным движениями режущего инструмента (сверла, зенкера, развертки, метчика) относительно своей оси. Эти движения создаются с помощью ручных (коловорот, дрель) или механизированных (электрическая дрель) приспособлений, а также станков (сверлильных, токарных, расточных). Так же отверстия получают при литье и штамповке, а потом обрабатывают такими же способами.

1.Сверление

Сверление—это один из видов получения и обработки отверстий резанием с помощью специального инструмента— сверла.

Сверлением называется операция по изготовлению отверстий в сплошном металле. Увеличение размеров имеющегося отверстия называется рассверливанием. Сверлением и рассверливанием получают отверстия невысокой точности.

Сверло́ — режущий инструмент, с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания то есть получения несквозных углублений.

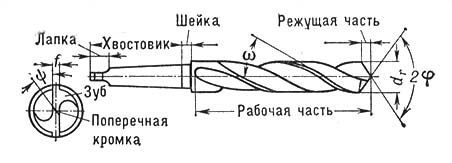

Рис. 1

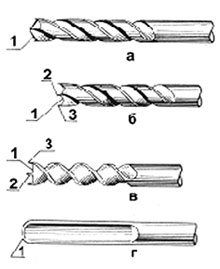

Наиболее распространены спиральные сверла (рис. а). Их применяют для сверления различных материалов: металлов, древесины, пластмасс. Спиральные сверла наиболее универсальны, они применяются для получения отверстий различных диаметров. Для высверливания отверстия в древесине применяют также центровые сверла с подрезателями (рис. б) для сверления отверстий сравнительно большого диаметра, ложечные (рис. г), винтовые, - служат для получения небольших отверстий, шнековые (рис. в) и др. Диаметр сверла (в миллиметрах) обычно указан на его стержне.

Рис. 2

Виды сверления:

А. Сверление цилиндрических отверстий.

Б. Сверление многогранных и овальных отверстий.

В. Рассверливание цилиндрических отверстий (увеличение диаметра).

Центровка: высверливание небольшого количества материала для позиционирования другого сверла (например при глубоком сверлении) или для фиксирования детали задним центром.

Глубокое сверление: Сверление на глубину 5 и более диаметров отверстия. Часто требует специальных технических решений.

Как и любой другой режущий инструмент, сверло работает по принципу клина. По конструкции и назначению сверла делятся на перовые, спиральные, центровочные и др. В современном производстве применяются преимущественно спиральные сверла и реже специальные виды сверл.

Спиральное сверло состоит из рабочей части, хвостовика и шейки. Рабочая часть сверла, в свою очередь, состоит из цилиндрической (направляющей) и режущей частей.

На направляющей части расположены две винтовые канавки, по которым отводится стружка в процессе резания.

Направление винтовых канавок обычно правое. Левые сверла применяются очень редко. Вдоль канавок на цилиндрической части, сверла имеются узкие полосочки, называемые ленточками. Они служат для уменьшения трения сверла о стенки отверстия (сверла диаметром 0,25—0,5 мм выполняются без ленточек).

Режущая часть сверла образуется двумя режущими кромками, расположенными под определенным углом друг к другу. Этот угол называют углом при вершине. Его величина зависит от свойств обрабатываемого материала. Для стали и чугуна средней твердости он составляет 116—118°.

Хвостовик предназначен для закрепления сверла в сверлильном патроне или шпинделе станка и может быть цилиндрической или конической формы. Конический хвостовик имеет на' конце лапку, которая служит упором при выталкивании сверла из гнезда.

Шейка сверла, соединяющая рабочую часть с хвостовиком, служит для выхода абразивного круга в процессе шлифования сверла при его изготовлении. На шейке обычно обозначают марку сверла.

Изготовляются сверла преимущественно из быстрорежуще стали марок Р9, Р18, Р6М5 и др. Все шире применяются ме таллокерамические твердые сплавы марок ВК6, ВК8 и Т15К6 Пластинками из твердых сплавов обычно оснащают только рабочую (режущую) часть сверла.

В процессе работы режущая кромка сверла притупляется поэтому сверла периодически затачивают.

Сверлами производят не только сверление глухих (засверливание) и сквозных отверстий, т.е. получение этих отверстий в сплошном материале, но и рассверливание — увеличение размера (диаметра) уже полученных отверстий.