- •Обработка резьбовых поверхностей и отверстий Отверстия

- •1.Сверление

- •Сверление по разметке

- •Сверление по кондуктору

- •Рассверливание отверстий

- •2. Зенкование

- •3. Развертывание

- •4. Обработка центровых отверстий

- •Резьбовые поверхности.

- •Нарезание резьбы плашками

- •Нарезание резьбы метчиками.

- •Накатка

- •Резьбофрезерование

- •Нарезание резьбы резцами

Нарезание резьбы плашками

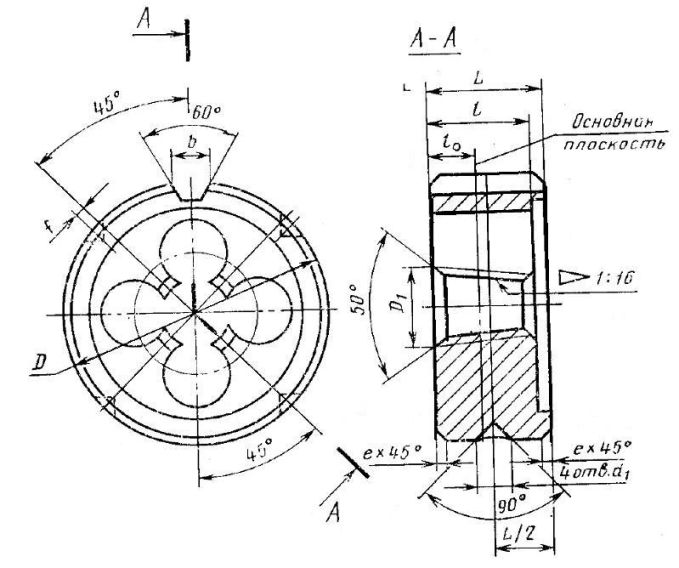

Плашки, которые предназначены для нарезания резьбы снаружи, делятся на призматические и круглые.

Призматическая плашка состоит из двух половинок. На каждой из них указан размер резьбы и номер для верного закрепления в специальном аппарате (клуппе).

Круглая плашка – это цельное или разрезанное кольцо, на котором на внутренней поверхности есть резьба. Диаметр плашек можно незначительно регулировать, что позволяет регулировать их размер и размещение после изнашивания, тем самым удлинять их срок службы.

Плашки предназначены для нарезания или калибрования наружных резьб за один проход. Наиболее распространены плашки для нарезания резьб диаметром до 52 мм. Плашка представляет собой закаленную гайку с осевыми отверстиями, образующими режущие кромки. Как правило, на плашках делают 3-6 стружечных отверстий для отвода стружки. Толщина плашки 8-10 витков. Режущую часть плашки выполняют в виде внутреннего конуса. Длина заборной части 2-3 витка. Плашки выполняются из легированных сталей (9ХС, ХВСГФ), быстрорежущих сталей (Р18, Р6М5, Р6М5К5, Р6М5К8), а в последнее время — и из твёрдых сплавов. На них маркируется обозначение и степень точности нарезаемой резьбы, марка стали (9ХС не указывается).

Виды плашек: цельные, разрезные и раздвижные (клупповые). В зависимости от формы наружной поверхности плашки бывают круглые, квадратные, шестигранные, призматические.

Круглые плашки закрепляют для работы в воротках стопорными винтами или крепят в резьбонарезных патронах. Для этого на наружном цилиндре плашки существуют конические углубления и угловой паз. Последний позволяет разрезать плашку шлифовальным кругом по перемычке и частично регулировать по диаметру. Для круглых разрезных плашек применяют воротки с пятью винтами, с помощью которых регулируют диаметр нарезаемой резьбы.

Цельные плашки — благодаря своей высокой жёсткости дают возможность получить резьбу высокого качества (метрическую, коническую), но обладают небольшой износостойкостью.

Раздвижные плашки — устанавливают в клуппах, имеющих для этой цели специальные направляющие. Плашка состоит из двух частей закрепляемых в рамке клуппа сухарём и винтом. Этим винтом регулируют диаметр нарезаемой резьбы. К клуппу прикладывают набор плашек, который позволяет изготавливать резьбы разных размеров.

Разрезные плашки — могут немного пружинить, изменяя диаметр нарезаемой резьбы на 0,1-0,3 мм. Из-за малой жёсткости разрезные плашки не дают чистой и точной резьбы.

Рис. 9

Резьбонарезной патрон представляет собой цилиндрическую оправку с плашкодержателем. На цилиндрической части оправки выполнен продольный паз, оканчивающийся кольцевой канавкой, в которой установлен подпружининый упор одностороннего действия.

Врезание плашки в заготовку осуществляется подачей держателя. Затем, при самозатягивании инструмента, держатель скользит по оправке.

В конце нарезания резьбы шпонка заскакивает в кольцевую канавку, и держатель, увлекаемый плашкой, свободно проворачивается. При включении обратного вращения шпинделя шпонка останавливается против паза оправки, входит в него и позволяет держателю продвигаться назад во время свинчивания плашки.

Патрон настраивается на длину нарезаемой резьбы при установке указателя в необходимое положение по шкале.

Для крепления плашек меньших размеров в посадочное отверстие патрона устанавливают переходные кольца.

Нарезание резьбы плашкой обычно осуществляют за одну установку заготовки после её подготовки под резьбу.

Для подготовки необходимо:

- убедиться, что пиноль задней бабки и шпиндель станка соосны;

- закрепить плашку в резьбонарезном патроне и установить в пиноль задней бабки;

- установить заднюю бабку возможно ближе к заготовке и закрепить на станине;

- настроить резьбонарезной патрон на требуемую длину по первой заготовке из партии.

После подготовки плашку подводят к вращающейся заготовке ручной подачей, производят равномерный поджим до нарезания 2-3 полных витков резьбы, а дальнейшее нарезание осуществляется самозатягиванием.

Конические резьбы нарезаются с принудительной подачей почти по всей длине заготовки. В конце резания станок переключают на обратное вращение шпинделя и свинчивают плашку.

Если нарезать длинную резьбу при помощи резьбонарезного патрона невозможно, плашку закрепляют в слесарном плашкодержателе. Плашкодержатель держат левой рукой за рукоять, которую опирают на верхние салазки суппорта или стержень, закрепляемый продольно в резцедержателе. Включив вращение шпинделя, правой рукой вращают маховичёк задней бабки и пинолю подают плашку вперёд. Убедившись, что конус режущей части плашки совместился с центрирующей Фаской заготовки, производят нарезание резьбы. Если резьбу нужно нарезать до уступа, вращение шпинделя выключают до окончания нарезания и оставшиеся несколько витков дорезают вручную.

Скорость резания при нарезании резьбы плашками u=3-4 м/мин для стальных заготовок;u=2-3 м/мин для чугунных заготовок и u=10-15 м/мин для латунных заготовок.

Для нарезания резьб плашками рекомендуются следующие скорости резания:

- по стали 2 - 4 м/мин,

- по цветным металлам 8 - 12 м/мин,

- по чугуну 2 - 3 м/мин.

При нарезании резьбы метчиками и плашками подача равна шагу резьбы.

Круглые плашки для нарезания цилиндрических резьб - служат для нарезания резьбы метрической (d=1-135 мм),дюймовой (d=1/4-2"), трубной (d=1/8-2"), и для калибрования предварительно нарезанной резьбы.

Круглые плашки для конической резьбы - применяются для нарезания трубной конической резьбы (d=1/8-2") и конической резьбы с углом профиля 60* (d=1/16-2").

Круглыми плашками выполняют наружные резьбы треугольного профиля на деталях, к которым не предъявляют высоких требований по соосности резьбы с другими поверхностями. Пределы выполняемых резьб ограничены механическими свойствами обрабатываемого металла. Например, на стальных деталях круглыми плашками нарезают резьбы с шагом примерно до 2 мм. Для более мягких цветных металлов этот предел может быть увеличен. Резьбы с крупным шагом предварительно обрабатывают резцом, а затем уже калибруют плашками.

Плашки для конических резьб более широкие и имеют только одну режущую часть со стороны большего диаметра. Особенность их работы в том , что в процессе участвует не только режущая, но и калибрующая часть.

Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы диаметром 6-10 мм эта разница составляет 0,1-0,2 мм; диаметром 11-18 мм-0,12-0,24 мм; диаметром 20-30мм-0,14-0,28 мм. Для образования захода резьбы необходимо на торце снять фаску, соответствующую высоте профиля резьбы.

Перед нарезанием заготовку обтачивают до размера меньше наружного диаметра резьбы примерно на 0,7шага, чтобы предотвратить срыв вершинок резьбы из-за частичного выдавливания металла при резании. Для лучшего центрирования плашки на конце заготовки протачивают небольшую фаску.

Нарезание цилиндрических резьб плашками имеет некоторые особенности. Когда плашка принудительной подачей врежется примерно на половину своей ширины в заготовку. резьба нарезается самозатягиванием, т.е. плашка завинчивается на заготовку, как гайка на винт. Важно в начале резания совместить плашку с осью заготовки, чему способствует центрирующая фаска на заготовке и относительно свободное радиальное положение плашки в резьбонарезном патроне.

При нарезании резьбы круглыми плашками трудно обеспечить высокую точность и чистоту обработки, так как шлифовать резьбу на таких плашках после термообработки трудно; точность же профиля нешлифованной резьбы плашки, деформированной при термообработке, невысока.