- •Обработка резьбовых поверхностей и отверстий Отверстия

- •1.Сверление

- •Сверление по разметке

- •Сверление по кондуктору

- •Рассверливание отверстий

- •2. Зенкование

- •3. Развертывание

- •4. Обработка центровых отверстий

- •Резьбовые поверхности.

- •Нарезание резьбы плашками

- •Нарезание резьбы метчиками.

- •Накатка

- •Резьбофрезерование

- •Нарезание резьбы резцами

Рассверливание отверстий

Отверстия диаметром более 25 мм обычно сверлят за два перехода: вначале сверлом меньшего диаметра, а затем — большего диаметра.

Диаметр первого сверла примерно равен длине поперечной режущей кромки второго сверла. Это позволяет значительно уменьшить силу резания при обработке сверлом большего диаметра.

При рассверливании рекомендуется подбирать размеры сверл в зависимости от наименьшего диаметра отверстия. Рассверливать можно только отверстия, предварительно полученные сверлением. Отверстия, полученные литьем, штамповкой, рассверливать не рекомендуется, так как в этих случаях сверло сильно уводит вследствие несовпадения центра отверстия с осью сверла.

Правила и приемы работы при рассверливании отверстий аналогичны правилам и приемам при сверлении.

Обработка отверстий сверлением и рассверливанием позволяет получить точность размеров обработанного отверстия до 10-го квалитета и шероховатость обработанной поверхности до Rz 80.

2. Зенкование

Зенкованием называется обработка верхней части отверстий в целях получения фасок ил цилиндрических углублений, например, под потайную головку винта или заклепки. Выполняется зенкование с помощью зенковок ( 20, а, б) или сверлом большего диаметра;

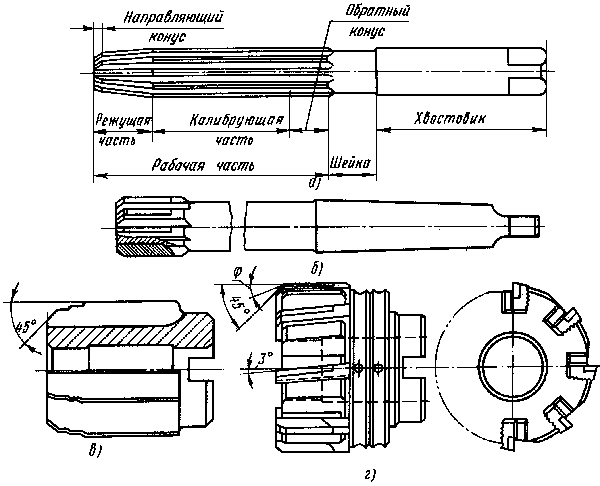

Зенкерование — это обработка отверстий, полученных; литьем, штамповкой или сверлением, для придания им цилиндрической формы, повышения точности и качества поверхности. Зенкерование выполняется специальными инструментами— зенкерами ( 20, в). Зенкеры могут быть с режущими кромками на цилиндрической или конической поверхности (цилиндрические и конические зенкеры), а также с режущими кромками, расположенными на торце (торцовые зенкеры). Для обеспечения соосности обрабатываемого отверстия и зенкера на торце зенкера иногда делают гладкую цилиндрическую направляющую часть.

Рис. 5

Зенкерование может быть процессом окончательной обработки или подготовительным к развертыванию. В последнем случае при зенкеровании оставляют припуск на дальнейшую обработку.

Зенкерование обеспечивает точность отверстия в пределах 9-11-го квалитетов и шероховатость поверхности в пределах Rz=40/10 мкм, ликвидирует овальность, конусность и другие дефекты. Так как у зенкеров в отличие от сверл не две, а три или четыре режущие кромки, нет перемычки и направление благодаря большей жесткости лучше, чем у сверла, зенкерование выполняют с подачами в несколько раз большими, чем сверление, поэтому рекомендуется по возможности рассверливание отверстий заменять зенкерованием.

Зенкерование большей частью является промежуточной операцией между сверлением и развертыванием, поэтому диаметр зенкера должен быть меньше окончательного отверстия на величину припуска, снимаемого разверткой.

3. Развертывание

Развертывание — это чистовая обработка отверстий. По своей сущности она подобна зенкерованию, но обеспечивает более высокую точность и малую шероховатость обработки поверхности отверстий. Выполняется эта операция слесарными (ручными) или станочными (машинными) развертками.

Развёртка – режущий инструмент, который нужен для окончательной обработки отверстий после сверления, зенкерования или растачивания. Развёртыванием достигается точность до 6-9 квалитета и шероховатость поверхности до Ra = 0,32…1,25 мкм.

Рис. 6

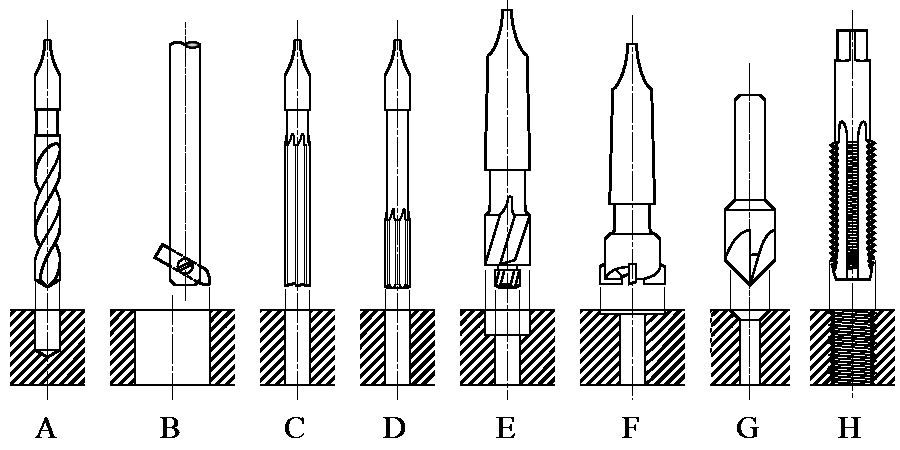

А - сверление. В - растачивание. С - развертывание. D - зенкерование. E,G - зенковка. F - цековка. H - нарезка резьбы.

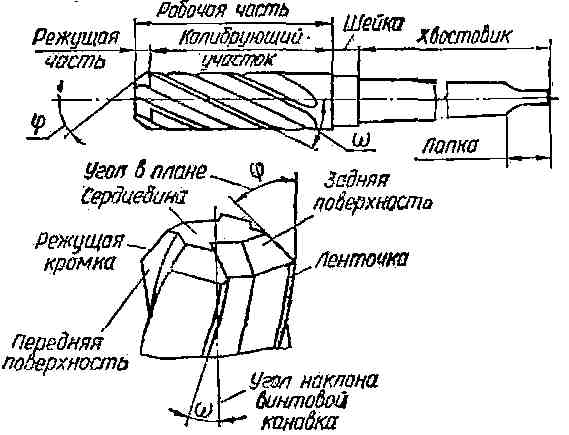

Развертка ( 20, г) состоит из рабочей части, шейки и хвостовика. Рабочая часть подразделяется на заборную, режущую (коническую) и калибрующую части. Калибрующая часть ближе к шейке имеет обратный конус (0,04—0,6) для уменьшения трения развертки о стенки отверстия. Зубья на рабочей части (винтовые или прямые) могут быть расположены равномерно по окружности или неравномерно. Развертки с неравномерным шагом зубьев используются обычно для обработки отверстий вручную. Они позволяют избежать образования так называемой огранки, т.е. получения отверстий неправильной цилиндрической формы. Хвостовик ручной развертки имеет квадрат для установки воротка. Хвостовик машинных разверток диаметром до 10 мм выполняется цилиндрическим, других разверток — коническим с лапкой, как у сверл.

Рис.7

Для черновой и чистовой обработки отверстия применяют комплект (набор) разверток, состоящий из двух-трех штук. Изготовляют развертки из тех же материалов, что и другие режущие инструменты для обработки отверстий.

Рассмотренные операции обработки отверстий выполняются в основном на сверлильных или токарных станках. Однако, в тех случаях, если деталь невозможно установить на станок или отверстия расположены в труднодоступных местах, обработка производится вручную с помощью воротков, ручных или механизированных (электрических и пневматических) дрелей.

Вороток с квадратными отверстиями используют при работе инструментом, имеющим на хвостовике квадрат, например ручной разверткой.

Ручная дрель ( 121) состоит из остова с упором /, который нажимают, чтобы придать сверлу поступательное движение, зубчатой передачи 2 с ручным приводом 3, рукоятки для держания дрели 6, шпинделя А установленным на нем патроном 4 для закрепления режущего инструмента.

В целях облегчения труда при обработке отверстий и повышения его производительности используют механизированные дрели (ручные сверлильные машинки). Они могут быть электрическими или пневматическими. В практике работы в учебных мастерских более широкое; применение имеют электрические дрели, так как пневматические требуют подвода к ним сжатого воздуха.

Электрические сверлильные машинки изготовляются трех типов: легкого, среднего и тяжелого. Машинки легкого типа предназначены для сверления отверстий диаметром до 8—9 мм. Корпус таких машинок часто выполняется в форме пистолета.

Машинки среднего типа обычно имеют замкнутую рукоятку; на задней части корпуса. Они используются для сверления отвёрстий диаметром до 15 мм.

Машинки тяжелого типа применяют для получения и обработки отверстий диаметром 20—30 мм. Они имеют две рукоятки на корпусе (или две рукоятки и упор) для удержания машинки и nepeдачи поступательного движения рабочему инструменту.

В цехах индивидуального и мелкосерийного производства" наибольшее распространение получили вертикально-сверлильные станки.

При работе на сверлильных станках применяют различные приспособления для закрепления заготовок и режущего инструмента.

Машинные тиски — приспособление для закрепления заготовок разного профиля. Они могут иметь сменные губки для зажима деталей сложной формы.

Призмы служат для закрепления цилиндрических заготовок.

В сверлильных патронах закрепляют режущие инструменты с цилиндрическими хвостовиками.

С помощью переходных втулок устанавливают режущие инструменты, у которых размер конуса хвостовика меньше размера конуса шпинделя станка.