- •Часть II

- •Часть II

- •Часть 2 «Машины и оборудование для добычи нефти»: Методические указания к самостоятельной работе студентов. – м.: ргу нефти и газа им. И.М.Губкина, 2005. –

- •Российский государственный университет нефти и газа им. И.М.Губкина, 2005 содержание

- •Введение ……………………………………………………………..….. 5

- •Введение

- •Домашнее задание № 2. Определение осевых и радиальных усилий, возникающих при работе электроприводных центробежных насосов (эцн) для добычи нефти. Выбор материалов осевых и радиальных опор эцн.

- •Домашнее задание № 3

- •Основные положения методики подбора уэцн к нефтяной скважине.

- •20 М3/сут на воде плотностью 1000 кг/м3. Количество ступеней — 100

- •Частота вращения 2917 мин'', количество ступеней — 1

Домашнее задание № 2. Определение осевых и радиальных усилий, возникающих при работе электроприводных центробежных насосов (эцн) для добычи нефти. Выбор материалов осевых и радиальных опор эцн.

Осевые и радиальные усилия, действующие при работе ЭЦН, возникают за счт перепада давления на каждом рабочем колесе; в насосе в целом, а также за счет дисбаланса ротора (вал насоса с защитными втулками и рабочими колесами в сборе) насоса.

Наличие указанных нагрузок требует оснащения насосов системами осевых и радиальных подшипников.

В большинстве конструкций ЭЦН отечественного производства применяется «плавающее» рабочее колесо, осевая нагрузка, возникающая на каждом рабочем колесе, передается на соответствующий направляющий аппарат (см.рис.4).

В этой конструкции ЭЦН осевая нагрузка, действующая на вал насоса, является произведением давления насоса (секции насоса) на площадь поперечного сечения вала. Эта нагрузка воспринимается осевой опорой вала, расположенной в секции насоса (см.рис.5), или осевой опорой протектора гидрозащиты погружного электродвигателя (ПЭД).

Выбор материалов осевых и радиальных опор насосов зависит от нагрузок и физико-химических свойств откачиваемой жидкости (см.табл. 1 ).

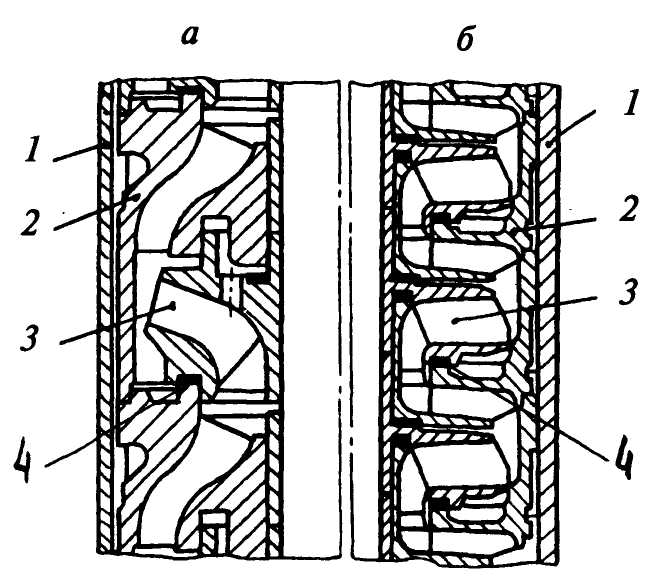

Рис.4. Конструкции рабочих колес и направляющих аппаратов ЭЦН:

а- с разгрузкой осевого усилия; б – с двухопорными рабочими колесами

1-корпус ЭЦН; 2-направляющий аппарат; 3- рабочее колесо; 4- опорные шайбы (осевой подшипник рабочего колеса)

Рис.5. Конструкция осевой опоры вала ЭЦН:

1-пята; 2, 3-гладкая шайба; 4,5-резиновые шайбы; 6-верхняя опора; 7 – нижняя опора; 8-пружинное кольцо; 9 –дистанционная втулка; 10-радиальная опора;

11-защитная втулка

Осевая нагрузка, возникающая на рабочем колесе при работе насоса, определяется по формуле:

А р.к. = (F2- F1) ρ g Hст. (1)

F2 = 0,785 (D2 2 – d2 2),

F1 = 0,785 (D1 2 – d1 2),

D1 и D2- наружные диаметры переднего (нижнего) и заднего (верхнего) диска рабочего колеса (см.рис.6), м.

d1 и d2- наружные диаметры опорных шайб рабочего колеса на переднем и на заднем диске (см.рис.6), м.

ρ - плотность перекачиваемой жидкости, кг\м3

g – ускорение свободного падения, м\с2

Hст.- напор ступени, м.

Осевое усилие, возникающее на валу электроприводного центробежного насоса с «плавающими» рабочими колесами, определяются по формуле:

А в.п.к. = Fв. * Pнас., (2)

где : Fв = 0,785 d 2, Pнас. = ρ g ΣHст.

Здесь Fв – площадь поперечного сечения вала насоса; d - диаметр вала насоса; Pнас.- давление насоса; ρ - плотность перекачиваемой жидкости (все данные имеют размерность в системе СИ).

Осевое усилие на валу насоса с жестким закреплением рабочих колес определяется по формуле:

А в.ж.к. =Σ А р.к. + А в.п.к. (3)

где А р.к. – осевая нагрузка от одного рабочего колеса(см.формулу 1).

Радиальная нагрузка, возникающая на валу насоса:

R = m r ω2 (4)

где m – масса ротора (вал насоса + защитные втулки + рабочие колеса);

r -радиус дисбаланса ротора (для нового насоса может быть принят радиальному зазору, равному допуску сопряжения «втулка рабочего колеса – расточка направляющего аппарата, см. рис. 4).

ω -угловая скорость вращения ротора насоса.

Рис.6. Диаметральное сечение рабочего колеса

Таблица 1. Материалы подшипниковых узлов

Материал |

Допускаемое давление, МПа |

Максимальная скорость скольжения, м/с |

Свойства жидкости |

Чугун-текстолит ПТК |

9,0 |

3,0 |

Нефть с обводненностью до 99%, мех примеси- до 100 мг/л, рН = 5,0- 8,5 |

Баббит-сталь |

70,0 |

15,0 |

Масло минеральное или синтетическое, мех.примеси –до 5 мг/л, рН = 5,0- 8,5 |

Сталь - силицированный графит СГ-П |

60,0 |

5,0 |

Нефть с обводненностью до 99%, мех примеси- до 2000 мг/л, рН = 5,0- 8,5 |

Сталь – маслонефтебензостойкая резина |

30,0 |

5,0 |

Нефть с обводненностью до 99%, мех примеси- до 1000 мг/л, рН = 5,0- 8,5 |

Силицированный графит-силицированный графит |

70,0 |

5,0 |

Нефть с обводненностью до 99%, мех примеси- до 2000 мг/л, рН = 5,0- 8,5; H2S до 1,25 г/л |

Силицированный графит СГ-П- маслонефтебензостойкая резина |

30,0 |

5,0 |

Нефть с обводненностью до 99%, мех примеси- до 1000 мг/л, рН = 5,0- 8,5 |

Карбид – карбид |

75,0 |

5,0 |

Нефть с обводненностью до 99%, мех примеси- до 2000 мг/л, рН = 5,0- 8,5; H2S до 1,25 г/л |

Сталь-бронза |

50,0 |

3,0 |

Нефть с обводненностью до 99%, мех примеси- до 100 мг/л, рН = 5,0- 8,5 |

Сталь-латунь |

40,0 |

2,0 |

Нефть с обводненностью до 99%, мех примеси- до 100 мг/л, рН = 5,0- 8,5 |

Удельная нагрузка на материал подшипника будет зависеть от нагрузок, определяемым по формулам (1,2,3,4 ) и от площади опорной поверхности подшипника.

Для осевых подшипников удельная нагрузка определяется по формуле:

σ = А / F о.п. (5)

где А – осевая нагрузка (определяется по формуле 2 или 3).

F о.п.= 0,785 (d1 2 – d3 2), d1 и d3- наружный и внутренний диаметры опорной шайбы рабочего колеса или осевой опоры вала насоса (см.рис.5 и рис.6).

Выбор материала подшипника осуществляется в соответствии с табл. 1 и для условия, когда [σ ] > k σ.

Коэффициент запаса прочности для материалов осевых подшипников ЭЦН выбирается равным 3-4.

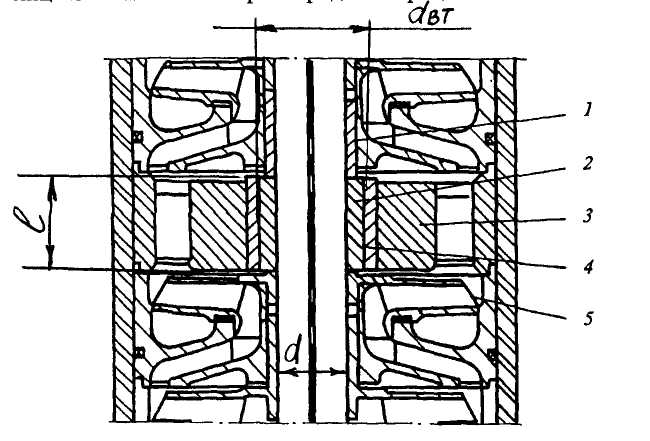

Для радиальных подшипников средняя удельная нагрузка определяется из уравнения

р = W/ l dвт (6)

где: W – несущая способность подшипника;

l – длина радиального подшипника(втулки подшипника) (см.рис. 7);

dвт – диаметр втулки радиального подшипника;

W = (l d μ ω ς / ψ2) (7)

μ - динамическая вязкость смазывающей жидкости, Па*с;

ω - угловая скорость вращения втулки радиального подшипника, 1/с;

ς - безразмерный коэффициент нагруженности подшипника;

ψ - относительный зазор;

ψ = δ/ dвт.

Рис. 7. Промежуточный радиальный подшипник

1 — втулка вала; 2 — втулка подшипника; 3 — корпус подшипника;

4 — вкладыш подшипника; 5 — рабочее колесо

Безразмерный коэффициент для радиальных подшипников, применяемых в ЭЦН, зависит от геометрических размеров подшипника и смазывающей жидкости.

При радиальном подшипнике, работающем в потоке откачиваемой жидкости, самым напряженным режимом будет режим вывода насосной установки на режим, т.е. в тот момент времени, когда откачиваемой жидкостью будет вода практически без содержания нефти. В этом случае безразмерный коэффициент нагруженности подшипника может быть выбран в пределах от 0,1 до 0,3.

Задание.

По основным размерам рабочего колеса, полученным в домашнем задании

№ 1, и характеристикам ЭЦН (см. Приложения и [1]) определить геометрические размеры осевых и радиальных опор рабочих колес и подшипников самого насоса, а по размерам подшипников и характеристикам насосов (Приложение 1), а также по заданным свойствам пластовой жидкости (табл.2) провести выбор материалов подшипников ЭЦН.

Таблица 2. Варианты домашнего задания

№ варианта |

Тип ЭЦН |

Количество ступеней, шт. |

Содержание механических примесей, мг/л |

Масса РК /масса вала, кг |

Радиус дисбаланса, мм |

1,16 |

ЭЦН5-50, ЭЦН5А-160 |

224 |

250 |

0,08 / 12,35 0,102 / 17,1 |

0,05 0,08 |

2,17 |

ЭЦН5-80, ЭЦН5А-250 |

228 |

340 |

0,08 / 12,35 0,102 / 17,1 |

0,05 0,08 |

3,18 |

ЭЦН5-125, ЭЦН5А-320 |

192 |

230 |

0,08 / 12,35 0,102 / 17,1 |

0,05 0,08 |

4, 19 |

ЭЦН5-200, ЭЦН5А-400 |

208 |

320 |

0,08 / 12,35 0,102 / 17,1 |

0,05 0,08 |

5, 20 |

ЭЦНД5-80, ЭЦН5А-500 |

373 |

560 |

0,08 / 12,35 0,102 / 17,1 |

0,05 0,08 |

6, 21 |

ЭЦНА5А-35, ЭЦНБ5А-30 |

254 |

650 |

0,08 / 12,35 0,102 / 17,1 |

0,05 0,08 |

7, 22 |

ЭЦНА5-45, ЭЦНП5-50 |

278 |

290 |

0,08 / 12,35 0,102 / 17,1 |

0,05 0,08 |

8, 23 |

ЭЦНА5-60, ЭЦНА5-18 |

290 |

500 |

0,08 / 12,35 0,102 / 17,1 |

0,05 0,08 |

9, 24 |

ЭЦНА5-30, 2ВННП5-50 |

334 |

210 |

0,08 / 12,35 0,102 / 17,1 |

0,05 0,08 |

10, 25 |

DN-3000, FC 650 |

373 |

760 |

0,168 / 12,35 0,112 / 17,1 |

0,03 0,05 |

11, 26 |

DN-4300, DC 800 |

254 |

810 |

0,180 / 12,35 0,142 / 17,1 |

0,03 0,05 |

12, 27 |

2ЭЦНА5-50, FS 1150 |

278 |

670 |

0,085 / 12,35 0,142 / 17,1 |

0,05 0,03 |

13, 28 |

2ЭЦНА5-80, FS 925 |

290 |

1200 |

0,085 / 14,35 0,125 / 17,1 |

0,05 0,04 |

14,29 |

ЭЦНА5-30, AN 900 |

334 |

1060 |

0,065 / 16,35 0,102 / 17,1 |

0,08 0,03 |

15, 30 |

F 400 2ЭЦНА5-200 |

412 |

940 |

0,055 / 12,35 0,112 / 17,1 |

0,03 0,08 |