- •Глава 10. Геотехнические исследования (к. Страхан, р. Дорей)

- •Глава 11. Конструирование основания для кучного выщелачивания (Клинт Страчан, Дирк Ван Зил)

- •Глава 12. Контроль поверхностных вод – водный баланс

- •Глава 13. Геохимия цианидов и методы обезвреживания авторы:(а.Смит, д.Струсакер)

- •Глава 14. Обезвреживание и разложение цианидов при кучном выщелачивании (Адриан Смит)

- •Глава 15. Обзор техники оценки капитальных и эксплуатационных затрат проекта kb (Вильям е. Кобб)

Достоинства:

- Система элюирования А.А.R.L. – гибкая в эксплуатации из-за малого времени процесса. Общее время цикла составляет 8 часов.

- В системе А.А.R.L. облегчена регенерация угля. Это следствие вымывание примесей свежими порциями элюэнта.

- Системы А.А.R.L. хорошо работают при 1000С, поэтому не требуется высокого давления.

Недостатки:

- Метод А.А.R.L. требует воды повышенного качества; ниже 1,5 г/л сухого остатка для быстрого элюирования, и особенно «чувствителен» к присутствию Са и Мg в количествах более 100 мг/л.

Количество электролита при электро выделении большее по сравнению с методом Задра (примерно 5: 1). Такой объем электролита сводит на нет выигрыш в эксплуатационных затратах, получаемый за счет пониженного температурного режима систем А.А.R.L.

КОНЦЕНТРИРОВАНИЕ МЕТАЛЛОВ

Растворы могут подвергаться как электровыделению, так и осаждению на цинке. Электровыделение – традиционный метод. Для осаждения на цинке обычно используются продуктивные растворы; в последнее время цинк используется для осаждения золота из растворов после элюирования. Бесспорны некоторые преимущества способа ZIР перед электровыделением:

более эффективное извлечение драгоценных металлов из раствора;

пониженные капиталовложения;

низкие эксплуатационные расходы.

9.3.1. Электровыделение.

Электровыделение заключается в извлечении драгоценных металлов из раствора в потоке, проходящем через электролизную ячейку. Катод, анод и электролит расположены в коррозионно-стойкой емкости. Совокупность этих элементов и носит название электролизной ячейки. Подача постоянного тока замыкает катод и анод. Ток проходит через ячейку и металл осаждается на катоде. По характеру движения раствора ячейки подразделяются на линейные и радиальные. По мере того, как металл извлекается из электролита, добавляется свежая порция раствора. Катод изготавливается из проводящего материала с большой площадью поверхности. Такая площадь требуется для уменьшения плотности тока (отношение общего тока к общей поверхности катода). Это способствует переносу металла к поверхности катода. Эффективность работы ячейки тем выше, чем больше концентрация металла. Это установлено по наблюдениям за образованием водорода на катоде при большой плотности тока.

Существуют различные конструкции катодов. Основные требования к ним – следующие: 1) большая площадь поверхности; 2) большая открытая площадь для осаждения металлов и потока электролита; 3) высокая проводимость; высокая механическая прочность.

В стандартной ячейке используется пластиковая рама толщиной от трех до четырех дюймов из стального волокна. Площади секций определяются величиной потока раствора через электролизную ячейку. В прямоугольной ячейке с линейным потоком катод расположен ниже оси ячейки напротив анода. В классической ячейке Задра с радиальным потоком стальная проволока (волокно) наматывается на стержни из нержавеющей стали таким образом, что анод расположен вокруг катода. В некоторых ячейках в качестве катода используется материал из спрессованных частиц проводника.

Анод также должен обладать хорошей проводимостью. Поверхность его может быть как перфорированной, так и сплошной, в остальном к нему предъявляются такие же требования, как и к катоду. Анод должен быть коррозионно устойчив по отношению к электролиту. Для его изготовления обычно применяется нержавеющая сталь, уголь или титан. В некоторых ячейках анодом являются стенки. В прямоугольных ячейках анод перфорирован и расположен ниже оси напротив катода. Клеммы для подключения питания электродов изготавливаются из металлических пластин и располагаются на разных концах ячейки.

При определенной температуре электролита можно вести электровыделение из раствора с довольно высокими концентрациями драгоценных металлов. Раствор может пропускаться как через одну, так и через несколько ячеек последовательно. Медь, ртуть, серебро и золото осаждаются на катоде в соответствии со своими металлическими свойствами по мере прохождения раствором ячейки.

Допускаются концентрации драгоценных металлов от 2 до 50 мг/л. После элюирования угля возможны более бедные растворы, учитывая, что емкость угля по золоту 5 унций на тонну (150 г/м.т) считается нормальной. Снижение концентраций металла в электролите затрудняет извлечение металлов. По мере прохождения ячейки раствор охлаждается ниже температуры кипения. При использовании пластика охлаждение происходит до 140 0F (600С). Эффективность работы ячейки зависит от скорости циркуляции, рабочего напряжения и проводимости раствора. Скорость раствора в ячейке обуславливает характеристика переноса металла. Чем выше скорость, тем интенсивнее массоперенос и полнее осаждение металлов на катоде. Рабочее напряжение ячейки определяется проводимостью электролита, расстоянием между катодом и анодом и плотность тока.

Затраты электроэнергии определяются напряжением на ячейке и током. Рабочее напряжение между катодом и анодом составляет примерно 2,5 V. Коэффициент полезного действия тока составляет 100 % при концентрации золота 2 г/л и 0% при концентрации 1 мг/л. Затраты электроэнергии низки, однако капитальные затраты на изготовление ячеек могут быть значительными.

Эксплуатационные затраты на электровыделение составляют в основном стоимость работ. Электроды должны быть снабжены хорошо проводящими контактами для подачи энергии.

После осаждения полезного компонента на катоде стальное волокно и шлам извлекаются, промываются и сушатся для последующей обработки. Шлам также удаляется периодически для извлечения из него драгоценных металлов.

9.3.2. Проектирование электролизных ячеек.

В течении ряда лет электролизные ячейки совершенствовались для повышения эффективности электровыделения драгоценных металлов. Примерами служат цилиндрическая ячейка Задра, мембранная ячейка А.А.R.L., ячейка Микрона и угольно-фибровая ячейка МSА (с большей площадью поверхности). Тем не менее, на сегодняшний день существует только одна универсальная ячейка. Она представляет собой прямоугольный резервуар с множеством пар катодов и анодов в виде металлических пластин вертикально опущенных в электролит.

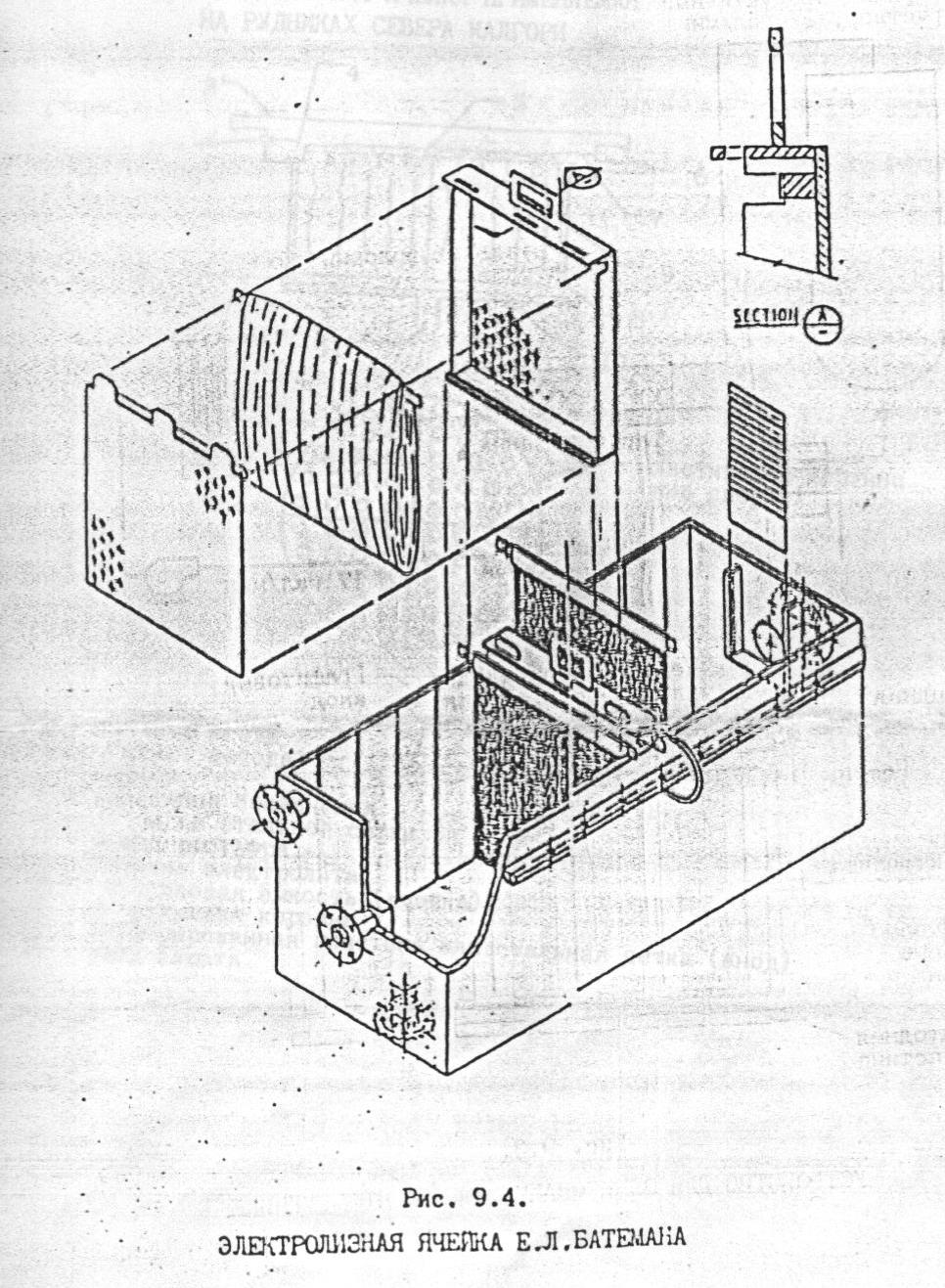

Н рисунке 9.3 изображена схема элюирования на золотом руднике Картез и разрез ячейки Задра. На рисунке 9.4 показана электролизная ячейка Батемана «корзинообразного» типа.

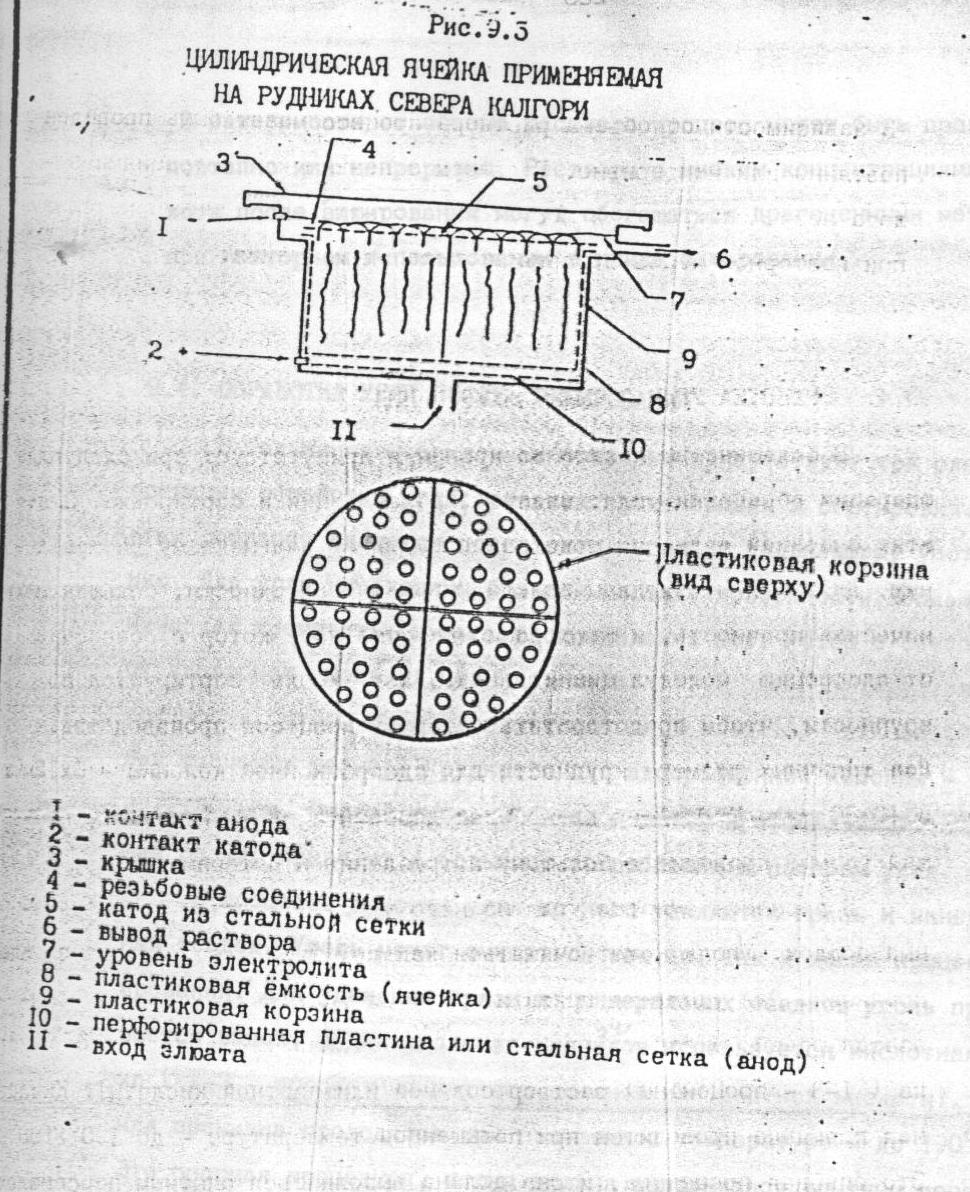

Анод ячейки Задра представляет собой цилиндрический нержаветельный экран, расположенный снаружи катода. Таким образом анод, внутри которого находится катод, в свою очередь расположен внутри цилиндрического корпуса (рисунок 9.5). Обогащенный раствор поступает через центральную питающую трубу и далее распределяется вверх и в стороны через стальную сетку (волокна).

Цилиндрические ячейки типа Задра имеют следующие недостатки:

- Поток раствора распределяется неравномерно.

- Велико расстояние между электродами.

- Катод из стальной проволоки толстый, за счет чего существует падение потенциала через него.

- Каждая ячейка содержит только одну пару катод-анод.

- Ячейки объемны.

9.3.3. Цементация на цинке.

Как было сказано ранее, в раствор можно добавлять порошкообразный цинк для осаждения драгоценных металлов. При этом осаждаются цианиды других металлов (включая медь и ртуть).

В зависимости от объема раствора процесс может быть проведен поэтапно или непрерывно. Растворы с низкими концентрациями золота после элюирования могут обогащаться драгоценными металлами при повторном использовании в цикле элюирования.

ОБРАБОТКА УГЛЯ ПОСЛЕ ЭЛЮИРОВАНИЯ

В большинстве циклов элюирования присутствуют три следующие операции обработки угля: очистка, регенерация и сортировка. Целью этих операций является подготовка угля к дальнейшему употреблению. Для угля необходимы большая площадь поверхности, большая механическая прочность, и такое распределение пор, которое обеспечивает адсорбцию молекул цианидов металлов. Уголь сортируется по крупности, чтобы предотвратить потери в процессе производства.

Два типичных размера крупности для адсорбционной колонны – 6 х 12 меш и 12 х 30 меш. Мелкий уголь боле дешевый и эффективный. Но меньший размер приводит к большому потреблению и потерям угля.

В процессе очистки угля из него удаляют грязи и минеральный осадок. Уголь может очищаться как до, так и после процесса элюирования. Для удаления грязи и минеральных осадков уголь промывается водой, а для удаления цианидов используется кислотная очистка (1 – 3 – процентный раствор соляной кислоты ил азотной кислоты). Кислотная промывка проводится при повышенной температуре до 1900 F (880С). Это опасная процедура, и она должна выполняться опытным персоналом со всеми мерами предосторожности. Минеральный осадок чаще всего представлен соединениями кальция (т.е. сульфатом и карбонатом кальция). В соответствии с составом солей должна выбираться и кислота для их растворения. Обычно используются соляная и азотная кислоты. Следует избегать применения органических кислот, влияющих на активность углерода.

После того как уголь очищен от металлов и минерального осадка, он может быть регенерирован в печи при температуре 1100-14700F (600-8000С) за 15-20 минут в нейтральной и слабокислой среде, содержащей водяные пары для восстановления активности. В процессе горячей обработки в печи весьма вероятны большие потери угля. Велики также капитальные затраты. Могут использоваться как вертикальные так и горизонтальные печи. Уголь, имеющий рабочую температуру печи, должен быть охлажден для предотвращения окисления. Он может быть или потушен или охлажден постепенно в инертной среде. Для уменьшения влияния температуры уголь сушится до состояния влажности, которая была до восстановления.

ПЛАВКА

Плавка осадка как полученного методом Мерила-Кро, так и методом электровыделения является заключительной стадией производства. Выбор флюса и оборудования может значительно повлиять на весь процесс. Расплавляемый осадок может содержать различные количества драгоценных металлов и других компонентов. Этими компонентами могут быть медь, свинец, ртуть, кадмий и другие металлы. В дополнение, осадок может содержать кремнезем, гипс, кальцит и другие составляющие.

9.5.1. Осадки процесса Мерила-Кро.

Цинковый осадок является продуктом извлечения металлов методом Мерила-Кро. Он содержит до 75 % драгоценных металлов. Возможны два метода разделения этих компонентов. Основной способ - выплавка перемешанного с флюсом осадка до или после кислотной обработки. Второй метод – разделение химическим путем, без применения пирометаллургических методов.

Драгоценный металл выделяется из продуктивного раствора после КВ осаждением на цинке. Этот осадок содержит все присутствующие в растворе металлы, которые стоят перед цинком в химическом ряду активности (т.е. медь, свинец, ртуть, кадмий, золото и серебро). Осадок также содержит избыток цинка и добавки, улучшающие фильтрацию и вводимое в процесс для отделения осадка. Первый осадок образующийся в начале процесса будет гораздо более низкой пробы, чем образованный в дальнейшем. В первом осадке содержание драгоценного металла не выше 1500 унций на тонну (51 кг/м.т.).

С дальнейшим ходом процесса содержание в пробе возрастает до 6000 унций на тонну (200 кг/м.т) в том случае, если использовались добавки для улучшения фильтрации и до 12000-20000 унций на тонну (400-700 кг/м.т) там, где эти добавки не использовались. Сооценка такого продукта с пробами слитков драгоценных металлов дает возможность контролировать затраты, вести учет и сбыт. Если осадок не превращен в слитки, то его ценность снижается за счет времени и затрат на опробование, стоимости упаковки, транспортировки, страховки и рафинирования.

Предварительная обработка. Осадки могут обрабатываться для извлечения неблагородных металлов и остаточного цинка. Сначала они промываются для удаления остаточных цианидов, затем перемешиваются с серной кислотой с одновременной аэрацией. За счет этого растворяются избыточные количества цинка и других неблагородных металлов, таких как медь и кадмий. Свинец и ртуть удерживаются в осадке. Осадок вновь промывается и сушится. Если содержания ртути в осадке значительны, то она перегоняется из сухого осадка в ртутной реторте при температуре 7500F (4000C) в течении нескольких часов и конденсируется в холодной воде. Сбор ртути непосредственно в воду необходим для предотвращения ртутных испарений. После этого осадок готов для плавки.

Рис. 9.3.

Устройство для

элюирования на золотом руднике Картез

Рис. 9.4.

Электролизная

ячейка Е.Л. Батемана

Рис. 9.3.

Цилиндрическая ячейка, применяемая на рудниках Севере Калгори

Выбор флюса. Перед перемешиванием с флюсом осадок цинка сушится. Добавки флюса рассчитываются на основании анализа осадков. Необходимы анализы на влажность, кремнезем, цинк, серебро и золото. Флюс должен окислять цинк и другие неблагородные металлы и образовывать боросиликатный стекловидный шлак. Потребление азота зависит от содержания цинка, а количество шлака от соотношения кислотной и основной составляющих. Содержание кислотной составляющей зависит от количества кремнезема, в то время как основная составляющая складывается из содержаний цинка, неблагородных металлов и азота. Баланс достигается за счет добавления соответствующего количества кремнезема. Бура добавляется для образования боросиликатного стекла с учетом как имеющегося, так и добавляемого кремнезема. В качестве стимулятора вязкости добавляется полевой шпат (примерно 3 % объема шихты).

Работа печи. Печь работает в непрерывном режиме. Она разогревается один раз и плавит осадок в течении нескольких часов. Осадок и флюс перемешиваются порциями, которые постепенно подаются в печь. Как газовая, так и индукционная печи загружаются смесью и нагреваются до рабочей температуры примерно 21000F (11500С). Как первоначальная, так и все добавляемые в последующем порции расплавляются до наполнения печи. Затем примерно половина печи освобождается от шлака и цикл загрузки повторяется. Это продолжается до тех пор, пока печь не будет заполнена драгоценными металлами на одну треть или пока драгоценные металлы не будут израсходованы и печь остановлена. Шлак, находящийся сверху расплавленных драгоценных металлов, сливается, и образуется нижний летник, верхняя часть которого содержит оставшийся шлак и драгоценные металлы. Слитый шлак проверяется на наличие драгоценных металлов для того, чтобы установить, не были ли они слиты из печи. Если шлак слишком вязкий, необходимо соответственно изменить состав смеси или температуру печи. Малая вязкость требуется для предотвращения потерь металла за счет проникновения в шлак. Шлак может сохраняться до последующего использования.

9.5.2. Катоды и осадок электровыделения.

Продуктом угольной адсорбции и электровыделения являются стальное волокно катодов. Это волокно вместе с донным осадком электролизных ячеек содержит до 50 % драгоценных металлов. Как и для цинкового осадка здесь возможны два метода разделения. Основным методом обработки также является плавка, хотя используется совершенно другой флюс. Стальное волокно также обрабатывается кислотой перед плавкой. Альтернатива та же, использование химического разделения для получения высокопробного золота.

Как описано выше, растворенные драгметаллы из раствора после кучного выщелачивания осаждаются на стальное волокно катодов. Один фунт волокна несет до 100 унций золота (в среднем 1,4 кг/кг). На этапе получения чистого золота из такого продукта уменьшаются эксплуатационные затраты, но возрастают капиталовложения, так как требуются малые печи. Драгоценные металлы преобразуются в слитки Доре. Они могут подлежать сбыту или дальнейшему рафинированию.

Предварительная обработка. Предварительная обработка стального волокна катодов и осадков электровыделения похожа на обработку цинковых осадков. Для удаления основных металлов и остаточного железа используется серная кислота. Она растворяет избыток железа и таких металлов как медь. Свинец и ртуть остаются. Оставшаяся часть промывается и сушится. Если в ней содержится значительное количество ртути, то необходима перегонка из сухого катода. После этого катоды готовы к выплавке.

Выбор флюса. Предварительно обработанный сухой остаток должен быть перемешан с соответствующим флюсом и выплавлен. Добавки флюса рассчитываются на основании анализов катода и состава осадка. Необходимы анализы на влажность, кремнезем, железо, серебро и золото. Добавки окислителя, азота, должны соответствовать содержаниям основных металлов. Для уравновешивания кислотности - основности шлака добавляется кремнезем. Для образования боросиликатного стекловидного шлака необходимы также добавки борита натрия. В качестве стимулятора вязкости добавляется полевой шпат. Шихта тщательно перемешивается.

Работа печи. Работа печи с веществом катода похожа на выплавку цинковых осадков. Основная разница состоит в более высоком выходе драгоценных металлов из-за их более высокого содержания в осадке. Печь загружается смесью и нагревается до рабочей температуры. По мере расплавления первой порции подается следующая, и так до тех пор, пока печь не наполнится. Если содержание металлов в исходном материале высокое, то для получения готового продукта достаточного одного наполнения. Если содержания низкие, то необходимы несколько сливов шлака для получения слитка с достаточным количеством драгоценного металла. Шлак при этом может быть сохранен для дальнейшего использования.

Глава 10. Геотехнические исследования (к. Страхан, р. Дорей)

10.1. ВВЕДЕНИЕ

Данная глава посвящена вопросам, которые следует рассмотреть при выборе площадки, ее оценке, составлению проекта, соответствующего геологотехнологическим условиям площадки и руды.

Общая часть.

Здесь рассмотрены основные аспекты, с которыми приходится сталкиваться при проектировании и сооружении установок кучного выщелачивания. Поскольку геотехнические характеристики меняются от места к месту, но не все их аспекты, связанные со специфическими особенностями выщелачивания, представленные ниже, могут быть исключения из основных вариантов.

Главные составные элементы установок кучного выщелачивания, которые следует обсудить в данной главе, следующие:

- площадка выщелачивания (включая основания и изоляцию);

- штабель;

- емкости для хранения растворов (в т.ч. для продуктивных и маточных растворов);

- системы сбора растворов (объединение и транспортировка на орошение), переработки.

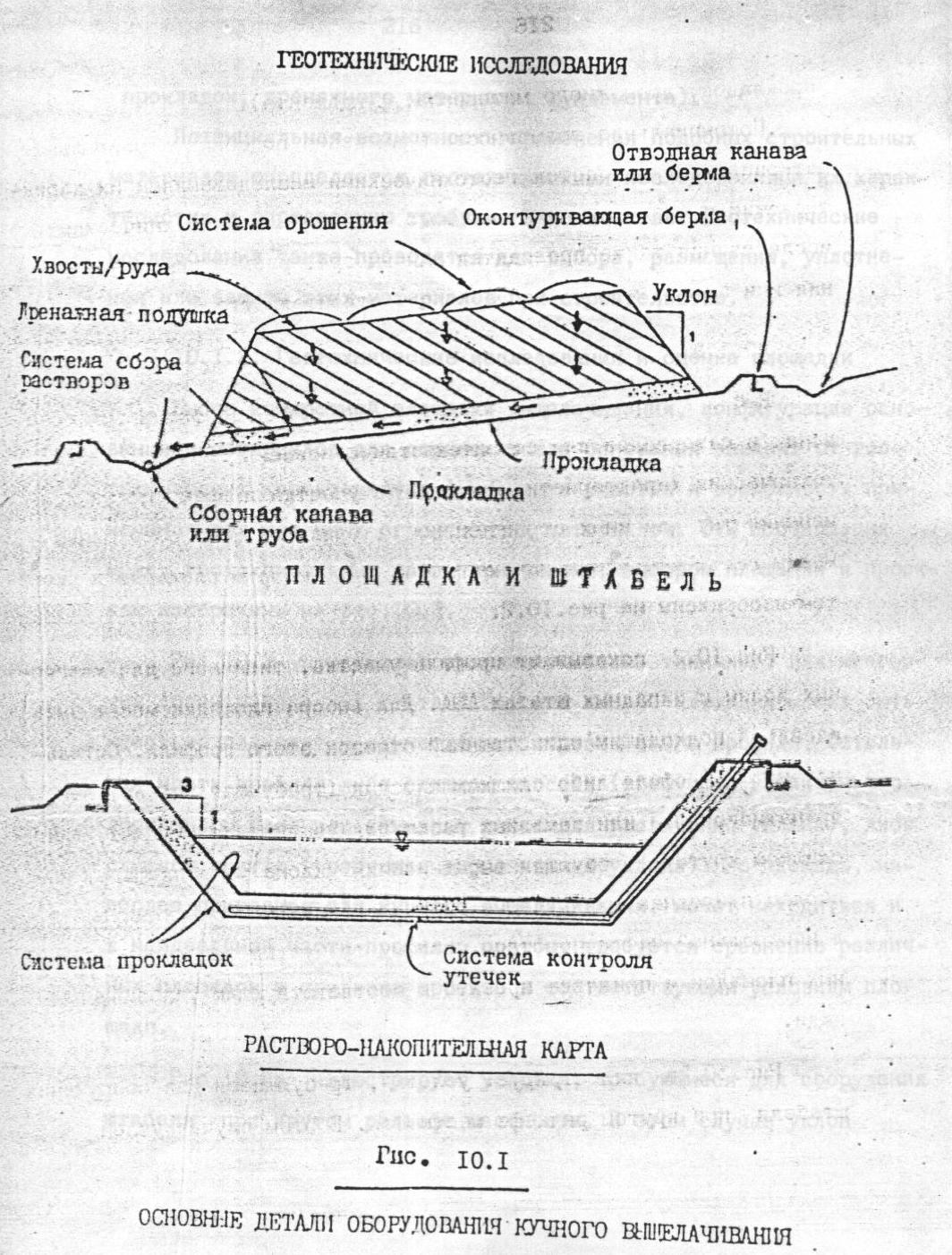

Основные детали оборудования КВ проиллюстрированы на рис.10.1.

Изоляционные прокладки для этих элементов обсуждаются в главе 11. Системы орошения и хранилище растворов рассматриваются в главах 6, 7 и 12.

Перечисленные выше составляющие КВ сооружаются с использованием имеющихся на участке природных материалов (таких как руда, отвальные породы, почвы). Эти естественные материалы используются как составные детали отдельных элементов выщелачивания (в качестве прокладок, дренажного материала, фундамента).

Потенциальная возможность применения подобных строительных материалов определяется геотехническими исследованиями их характеристик и определению требуемого количества. Геотехнические исследования также проводятся для выбора, размещения, уплотнения или защиты этих материалов при строительстве.

ГЕОТЕХНИЧЕСКИЕ

ИССЛЕДОВАНИЯ

ПЛОЩАДКА И ШТАБЕЛЬ

РАСТВОРО-НАКОПИТЕЛЬНАЯ

КАРТА

Рис.10.1.

Основные детали

оборудования кучного выщелачивания

Геотехнические исследования и оценка площадки.

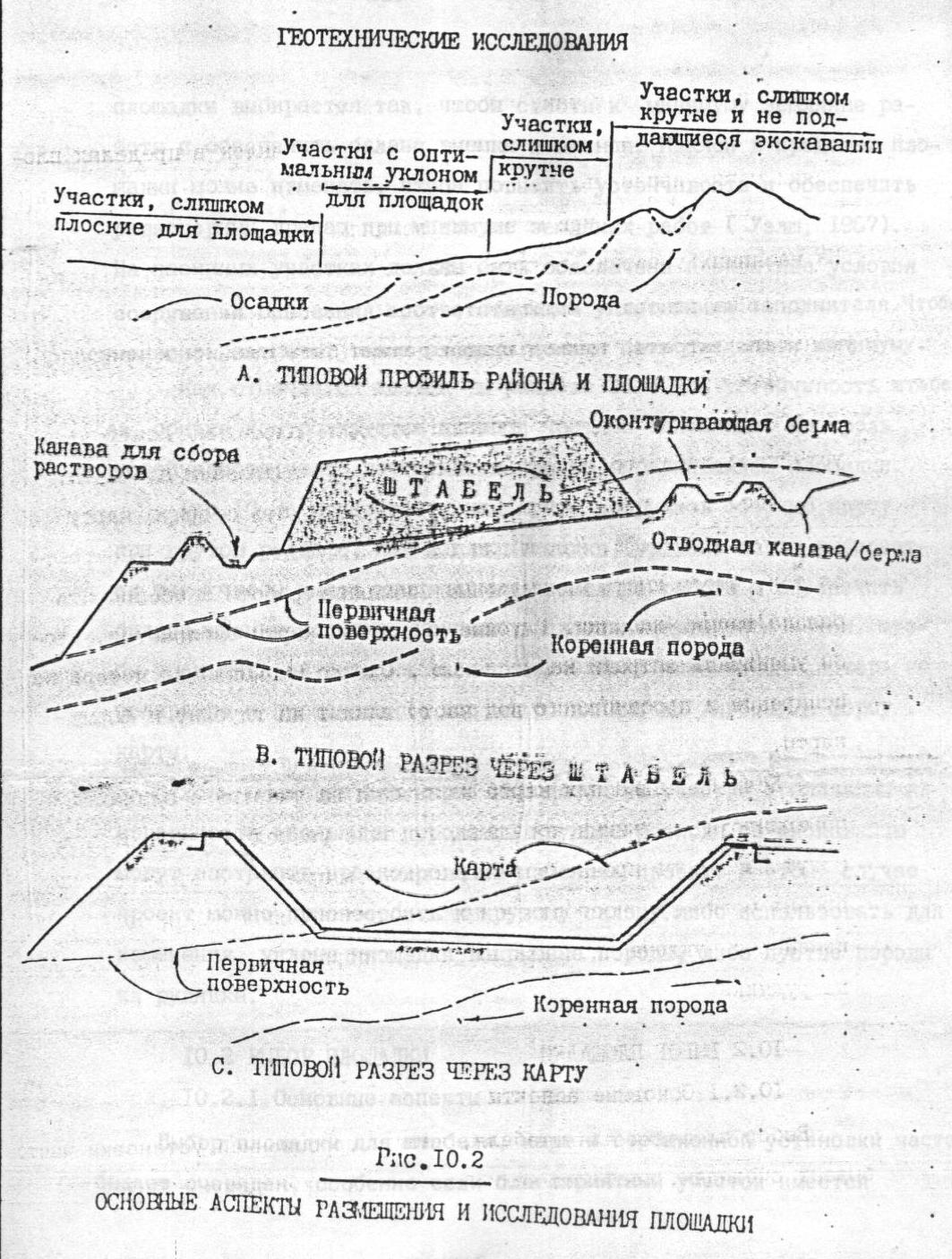

Выбор конкретной площадки выщелачивания, конфигурации основания и материалов для строительства основания зависит от геотехнических характеристик фундамента участка и возможности применения тех или иных строительных материалов. Эти соотношения между геотехническими характеристиками, выбором площадки и проектом изображены на рис.10.2.

Рис.10.2 показывает профиль участка, типичного для межгорных долин в западных штатах США. Для выбора площадки может быть идеально подходящим единственный отрезок этого профиля. Остальная часть профиля либо слишком плоская (требующая увеличенного дренажного слоя или земляных работ для увеличения уклона), либо слишком крутая (требующая выравнивания уклона). Но площадь наиболее пригодная для кучного выщелачивания, может находиться в неидеальной части профиля, поэтому требуется сравнение различных площадок и привязка проекта к соответствующим условиям площади.

Рис. 10.2 в иллюстрирует условия, требующиеся для сооружения штабеля при крутом рельефе местности. В этом случае уклон площадки выбирается так, чтобы свести к минимуму земляные работы и обеспечить баланс выемки и насыпи. Наклон в пределах площадки можно изменять, чтобы повысить устойчивость и обеспечить равномерный дренаж при минимуме земляных работ (Уэлш, 1987г.). На насыпных участках должны быть обеспечены адекватные условия сооружения основания соответствующим уплотнением заполнителя. Чтобы уменьшить затраты, такие площади должны быть сведены к минимуму.

Как отмечается дальше в разделе 10.4.6, устойчивость штабеля обычно контролируется нижними частями площадки. Контроль устойчивости часто достигается просто выравниванием площадки.

ГЕОТЕХНИЧЕСКИЕ

ИССЛЕДОВАНИЯ

В. ТИПОВОЙ РАЗРЕЗ ЧЕРЕЗ ШТАБЕЛЬ

С. ТИПОВОЙ РАЗРЕЗ ЧЕРЕЗ КАРТУ

Рис.10.2

Основные аспекты

размещения и исследования площадки

Рис.10.2с показывает, как лучше сооружать сборную карту при крутом рельефе. Как и для площадки, уровень карты выбирается так, чтобы иметь минимальные земляные работы и обеспечить баланс выемки-насыпки. Глубина и площадь карты выбирается, чтобы уменьшить затраты на изоляцию. Однако минимизация потерь на испарение и просачивание вод часто влияют на глубину и форму карты.

Если площадки или карта находятся на участке с близкими к поверхности скальными породами, крупные расходы на экскавацию могут заставить проектировщика изменить проект. В этом случае проект можно приспособить к крутому склону, либо использовать для изменения уклона площадки вскрышные породы, либо пустые породы из рудника.

10.2. ВЫБОР ПЛОЩАДКИ

10.2.1 Основные аспекты

Выбор площадки для штабеля, карт и сорбционной установки часто бывает, очевиден, особенно если благоприятный участок имеется вблизи рудника. Но если выбор не столь очевиден, он базируется на экономике, либо должны быть учтены другие факторы. Такой процесс выбора может также определяться получением разрешения в регулирующих организациях.

Методы выбора площадки используются для размещения различных сооружений: таких как электростанции, канализационные коллекторы и плотины. Они также используются в горнорудной промышленности для размещения хвостохранилищ, отвалов, дробилок и выщелачивающего оборудования. Основные методы аналитических расчетов выбора площадок рассмотрены Киней (1980г.). Методы выбора площадки для хвостохранилищ и других твердых отходов описаны у Робертсона (1980г.) и др.

Выбор площадки в любом случае не может быть абсолютным и разные методы различаются только деталями инженерного решения. При выборе метода важно учитывать приемлемость выбора площадки к данному проекту. Если площадка интуитивно приемлема, не следует заниматься псевдонаучными подходами к вопросу.

Процесс выбора площадки должен учитывать все компоненты проекта. Единственным неизвестным моментом будет то, что относится к самому рудному телу. Все другие компоненты должны рассматриваться в движении и ранжироваться по важности; например, решающим могут оказаться подходы к площадке и сделать неприемлемым идеальное место для площадки. Во всяком случае, выбор площадки должен быть повторяющимся процессом и не заканчиваться, пока все достаточные данные не использованы для проекта оптимального решения.

Основные методы

Общие черты для многих методов выбора площадки вкратце следующие:

- детализация отчетности, где потенциальным могут быть размещены площадки. Эта территория обычно определяется фиксированным радиусом от рудника, диктуемым транспортными расходами и другими эксплуатационными факторами (в пределах от полумильного до мильного радиуса);

- идентификация площадок и разбраковка. В пределах выбранной местности отбраковываются площадки, где оборудование не может быть размещено из-за земельной собственности, рельефа, возможных паводков, неприемлемых рыхлых отложений, минерализации и других факторов. В пределах оставшейся площади идентифицируются потенциально приемлемые площадки. Выделение площадки снова подвергается «фильтрации», чтобы отбраковать менее удобные. Причины для отбраковки включают слишком крутую топографию, геологические или гидрогеологические условия;

- оценка площадки. Выделенные площадки сравниваются (на количественной, либо качественной основе), чтобы определить лучшую. Обычно используется метод сравнения по степени затрат (капитальные и эксплуатационные). Для проектов, где затраты не охватывают всех возможных факторов (таких как эффект излишней обозримости, риск аварии и трудности получения разрешения), эти факторы количественно учитываются функциями полезности и взвешиванием их факторов (Кеспеу, 1980г.) или подобными методиками.

Обсуждение выбора площадки

Различные методы для сравнения площадок иллюстрируется на рис.10.3. На рис.10.3а показан случай, когда две площадки можно сравнить по одной экономике. Площадка А близка к руднику, но на более пологом склоне. Низкие затраты на транспортировку руды на площадку А могут нивелироваться высокими затратами на земляные работы, необходимые для обеспечения нужного уклона площадки. Экономическая оценка, которая учитывает относительную стоимость земляных работ и транспортировки руд, позволяет провести обоснованное сравнение двух площадок.

Рис.10.3в показывает пример, когда две площадки невозможно сравнить только по экономическим факторам. Площадка А расположена близко к руднику и на приемлемом склоне. Однако она находится рядом с шоссе. Она хорошо обозрима и может возбудить общественное мнение защитников окружающей среды и озабоченность разрешающих органов власти. Площадка В дальше от рудника, но находится в пределах холмистого водораздела и невидна с шоссе. Хотя по экономическим факторам она хуже, но для нее легче получить разрешение и не будет бурной оппозиции общественности. Сравнение этих площадок количественно можно сделать, используя функции полезности, это позволяет отразить факторы, которые трудно оценить затратами. Такие факторы получают оппозиция общественности к площадке, трудности с получением разрешения и возможности воздействия на окружающую среду.

А. Выбор площадки базируется на

экономических факторах. Коэффициент

сравнения = С1 + С2, где

С1 и С2 – сметные

затраты

В. Выбор площадки базируется на

различных факторах. Коэффициент

сравнения = W1U1

+ W2U2+

W3U3,

где U – коэффициент

выгоды,

W – коэффициент

взвешивания.

Рис. 10.3.

Примеры выбора

площадки

Процесс выбора площадки должен подчиняться здравому смыслу. Коли, очевидно, что для проекта одна площадка единственно пригодна или заведомо лучше остальных, дополнительных расчетов не требуется. Для других проектов могут быть приемлемыми несколько площадок и лучшую трудно определить, в этом случае целесообразно провести соответствующие расчеты. Труд и средства, вложенные в процесс выбора, могут возместиться экономией затрат на строительство и эксплуатацию.

10.3 ИССЛЕДОВАНИЕ ПЛОЩАДКИ

10.3.1 Аспекты исследования площадки

Геотехническое изучение площадки для проектирования КВ в основном сводится к сбору следующей информации:

- условия фундамента под сооружениями, где дополнительная нагрузка может изменить условия давления на породы и почвы;

- условия экскавации ил доступность материала для выемки на требуемых площадях;

- качество и количество возможного материала, пригодного для изоляции, дренажа и заполнения;

- возможность риска, связанного с недавними или современными тектоническими сбросами, неудовлетворительными гидрогеологическими условиями, мягкими и разрушающимися почвами;

- общее определение геологических и гидрогеологических условий для таких конструкций, как основание площадки и сборные карты.

Методы, используемые для сбора этой информации, показаны на рис.10.4.

Методы исследования площадки

Работа по исследованию площадки, в основном, направлена на достижение наилучшей эффективности имеющихся в распоряжении оборудования и ресурсов. Она включает решение одной или нескольких из следующих задач:

- изучение поверхности и рекогносцировка;

- близповерхностные исследования (используя обнажения, бутовые скважины, проходка канав бульдозерами и канавокопателями);

- отбор проб;

- испытание проб.

Аспект |

Рекогносцировка поверхности |

Бурение |

Проходка канав и траншей |

Условия фундамента |

О |

О |

О |

Условия выемки |

О |

|

О |

Строительные материалы |

|

|

О |

Заполнитель |

О |

|

О |

Изоляция |

О |

|

О |

Дренаж |

О |

|

О |

Штабель |

|

|

|

Геологические |

О |

О |

О |

Гидрогеологические |

О |

О |

|

ИСПЫТАНИЕ НА СТЕНДЕ ИЛИ ОПЫТНОЙ УСТАНОВКЕ

ТИПОВОЙ РАЗРЕЗ ЧЕРЕЗ СООРУЖЕНИЯ КВ

Рис. 10.4

Аспекты исследований площадки

Отбор и испытания проб проводятся, чтобы охарактеризовать возможный строительный материал и материал для фундамента. Аспекты геотехнических и подобных испытаний показаны на рис.10.5.

Детали исследований

Масштабы и деятельность программы исследований площадки зависят от:

- размера штабеля и других сооружений;

- стадии проектирования (окончательный или предварительный проект);

- приповерхностных условий (рыхлые и твердые породы);

- типа подходящих для строительства материалов (например, пригодна или нет глина в качестве изоляционного материала).

Приповерхностные исследования лучше проводить с использованием канав. Они дают возможность изучать приповерхностный слой и удобны при отборе проб для лабораторных испытаний. Канавы в основном эффективны до глубины 3 м.

Бурение с опробованием (стандартные испытания проницаемости, непрерывное опробование или отбор керна) производится, когда необходимо исследовать материал глубже доступности для канавокопателя. Это требуется если предполагаются глубокие выемочные работы или сооружаются фундаменты для крупных и тяжеловесных сооружений. Проводится также гидрогеологическое бурение, если имеет большое значение положение уровня подземных вод. Специализированные методы исследований (в основном геологические) используются для площадок со сложными условиями фундамента, где обычные методы не дают полной информации.

Аспект |

Сопротивление на сдвиг |

Проницаемость |

Усалка |

Уплотняемость |

Долговечность |

Геохимия |

Условия фундамента |

О |

|

О |

|

|

|

Условия выемки |

О |

|

|

|

|

|

Строительные материалы |

|

|

|

О |

|

|

Наполнитель |

|

|

О |

О |

|

|

Изоляция |

О |

О |

|

О |

|

О |

Дренаж |

О |

О |

О |

|

О |

О |

Штабель |

О |

О |

О |

|

О |

|

Геология |

|

|

|

|

|

|

Гидрогеология |

|

О |

|

|

|

О |

Распределение по крупности зерен |

О |

О |

|

|

|

|

Аттеrвеrо limits |

|

О |

|

|

|

|

Procktor test |

|

|

|

О |

|

|

Крепость |

|

О |

О |

|

|

|

Влажность |

|

|

О |

О |

|

|

Сухой уд. .вес |

О |

|

О |

|

|

|

Рис.10.5.

Аспекты геотехнологических комплексных испытаний

10.4 РАСЧЕТЫ И ПРОЕКТИРОВАНИЕ

10.4.1 Критерии проектирования

В этом разделе обсуждаются расчеты и проектирование главных конструкций установок кучного выщелачивания. Подробности оснований и изоляции рассматриваются в главе 11, обеспечения водного баланса и гидрогеологические аспекты установок КВ в главе 12.

Геотехнические аспекты расчетов и проектирования КВ подчинены проектным критериям, показанным в табл. 10.1. Вкратце они обсуждаются ниже.

Два из основных критериев – это оптимизация рекультивации и удовлетворение требований разрешающих органов. Эти критерии в основном связаны с возможными утечками растворов из сооружений, последние имеют как природоохранное, так и экономическое значение.

Таблица 10.1

Главные проектные критерии

1. Общие проектные критерии:

1) Оптимизация извлечения;

2) Регламентируемые требования;

3) Эксплуатационные требования:

- производительность по растворам,

- интенсивность орошения;

- периодичность работы (круглогодичная, сезонная);

- рудоподготовка (дробление, агломерация);

- параметры добычи (производство руды, пустой породы, объемы).

4) Минимизация капитальных и эксплуатационных затрат;

5) Оптимизация системы исполнения.

2. Общие природные факторы:

1) Условия местности:

- топография,

- климат,

- состояние фундамента,

- гидрогеология и геология.

2) Конструкционные (строительные) материалы:

- изоляция,

- наполнитель,

- дренаж.

3) Руда и растворы.

3. Критерии площадки:

1) Слабопроницаемая изоляция;

2) Подходящий фундамент;

3) Прочная основа для сооружения штабеля КВ.

4. Критерии карт:

1) Объемы:

- минимальная емкость,

- производственные мощности,

- ливневые емкости,

- свободный уровень карт при эксплуатации (т.е. дополнительная вместимость).

2) Слабопроницаемая изоляция.

5. Критерии системы сбора растворов:

1) Собираемые и транспортируемые растворы;

2) Минимальная зона насыщения выше изоляции.

Несколько специфических критериев могут влиять на проект, включая объем растворов и плотность орошения. Проект должен соответствовать местным условиям, включая топографию климат, особенности фундамента, геологию и гидрогеологию, приемлемые стройматериалы и выщелачиваемую руду.

Для каждого из основных сооружений КВ имеются свои специфические проектные критерии. Например, основание штабеля должно создавать подходящий фундамент и слабопроницаемую подкладку, а также быть удобным для сооружения штабеля и сбора растворов.

Сборные карты растворов должны обеспечивать объемы, достаточные для эксплуатации, сбора ливневых потоков и растворов в период зимней консервации (если это нужно), а также должны иметь хорошую изоляцию. Система сбора должна равномерно собирать и транспортировать растворы, и во многих случаях, до минимума снижать уровень зоны насыщения в нижней части штабеля.

установок КВ должны учитывать, что задействованные проектные критерии базируются на ограниченном уровне данных. К примеру, выбор мощности или числа рудных слоев на площадке основывается на ограниченном числе геотехнологических опытов, а главное на инженерном здравомыслии. Увеличение мощности слоев может являться дорогостоящей ошибкой. Часто предельная высота штабеля устанавливается разрешением регулирующих органов и основывается на способности изоляции выдерживать нагрузку. С другой стороны, размещение штабеля на площадке, требующей ограниченной высоты, может привести к значительным экономическим потерям. Если пониженная высота диктуется недостаточной проницаемостью и низким извлечением, может понадобиться новый проект с соответствующим оборудованием.

Регулирующие требования, устанавливаемые для КВ властями, рассматриваются в главе 3. Эти требования изменяются от штата к штату, но в основном направлены на обеспечение работы оборудования в замкнутом цикле, с минимальным воздействием на атмосферу, поверхностные и поземные воды. В дополнение к этому, в большинстве штатов имеются различные требования к противоливневым сооружениям для сбора и отвода вод. Многие штаты имеют требования для изоляции площадок и карт и к контролю утечек растворов.

10.4.2. Основание площадки

Как отмечалось в главе 1, основание площадки должно обеспечивать:

- слабую проницаемость изоляции;

- стабильность и ненарушенность фундамента штабеля в течении всего периода эксплуатации;

- прочную базу для сооружения штабеля.

Варианты оснований должны рассматриваться с учетом уклона, изоляционного материала и защитного, либо дренажного материала. Проектирование основания включает выбор из имеющихся альтернатив-компонентов, которые удовлетворяют перечисленные требования при минимальных затратах.

Наиболее удачно, если площадка располагается на благоприятном склоне и имеет прочный фундамент. Если найдена удобная площадка, ее ориентация и формы можно изменять для облегчения сбора растворов, чтобы под действием сил гравитации раствор направлялся в наиболее низкую точку и в карту продуктивных растворов.

Если площадка слишком крутая или слишком плоская, для достижения нужного уклона может потребоваться выемка и перемещение грунта. Имеются менее дорогие варианты, чем перемещение грунта, для площадей с крутым уклоном. Среди них площадки с переменным уклоном, когда дно площадки более плоское, чем ее верх (примеры приведены Shaver and Tapp, 1987г.). На крутых участках долинные системы или ступенчатые площадки могут быть наилучшим вариантом (Nape and Hatpor, 1987г.).

Наряду с определением конфигурации площадки, выбирается тип изоляции. Как упоминалось в разделе 10.4.1, некоторые штаты имеют особые требования к изоляции (такие как синтетические или системы двойной изоляции), и изучение вариантов ограничено или не является необходимым. В штатах, где правила не диктуют тип изоляции, их выбор основывается на цене, эффективности и других факторах, обсуждаемых в главе 11.

Соответственно с выбранной изоляцией идет оценка материалов для защиты изоляции и дренажа. Эти материалы могут потребоваться, чтобы защитить изоляцию и по возможности способствовать сбору растворов и дренажу штабеля.

10.4.3. Карты хранения растворов

Хранилища должны вмещать растворы нормального производства плюс запас на ливневые воды при чрезвычайных природных обстоятельствах. Размеры сборных карт рассматриваются в главе 12. При проектировании карт выбирается их геометрия, изоляционный материал и конструкции ввода и вывода растворов.

Размеры карт определяется требуемой производительностью, подходящим место, условиями экскавации. Для небольших объемов используются такие или подобные емкости. Большие объемы растворов требуют размеров хранилищ, обеспечиваемых вырытыми изолированными картами.

Уклоны стенок карт определяются типом изоляционного материала. Склоны, сделанные из глины и синтетического материала, обычно имеют уклон 2,5 : 1 или 3 : 1, чтобы обеспечивать перемещение оборудования или укладку синтетической пленки. Изоляция должна противостоять солнечным лучам, колебаниям температуры, действию волн и ветра. Покрытие должно также иметь защищенный от повреждений ввод в виде открытой канавы либо трубы. Насосные системы для отвода воды, а также другие детали оборудования должны проектироваться так, чтобы не нарушать изоляцию и не вызвать утечки.

Из-за ценности хранимых растворов изоляция должна быть как можно менее проницаемой. Вследствие этого и из-за относительно малой площади карт, изоляцию часто делают синтетической. Во многих штатах требуется двойная изоляция. Между слоями изоляции находится дренажный материал и система сбора растворов, которая позволяет определить возможные утечки через верхнюю изоляцию.

10.4.4. Оборудование для сбора растворов

Коллекторная система состоит из серии компонентов, чтобы собирать растворы из штабеля и транспортировать их силой гравитации в карту продуктивных растворов. Коллекторная система должна также уменьшить зону насыщения выше изоляции. Система проектируется так, чтобы соответствовать объему потока из штабеля при выщелачивании, а также учитывать потоки воды при штормовых явлениях.

Обычно коллекторная система в пределах штабеля состоит из дренажной зоны выше изоляции, состоящей из руды (если она хорошо проницаема), фильтрующего материала (гравий), сборных трубок, либо их комбинации. Во многих случаях рудная или гравийная коллекторная система служит также защитой для изоляции. Практические принципы выбора материала для защиты изоляции представлены Welch (1987г.).

Выбор коллекторной системы внутри штабеля определяется уклоном площадки, проницаемостью руды и объемом растворов. Если руда очень проницаема по отношению к применяемой плотности орошения, она сама пригодна для дренажа. Если руда недостаточно проницаема по отношению к применяемым объемам и требуется уменьшить зону насыщения выше изоляции, необходима более сложная коллекторная система.

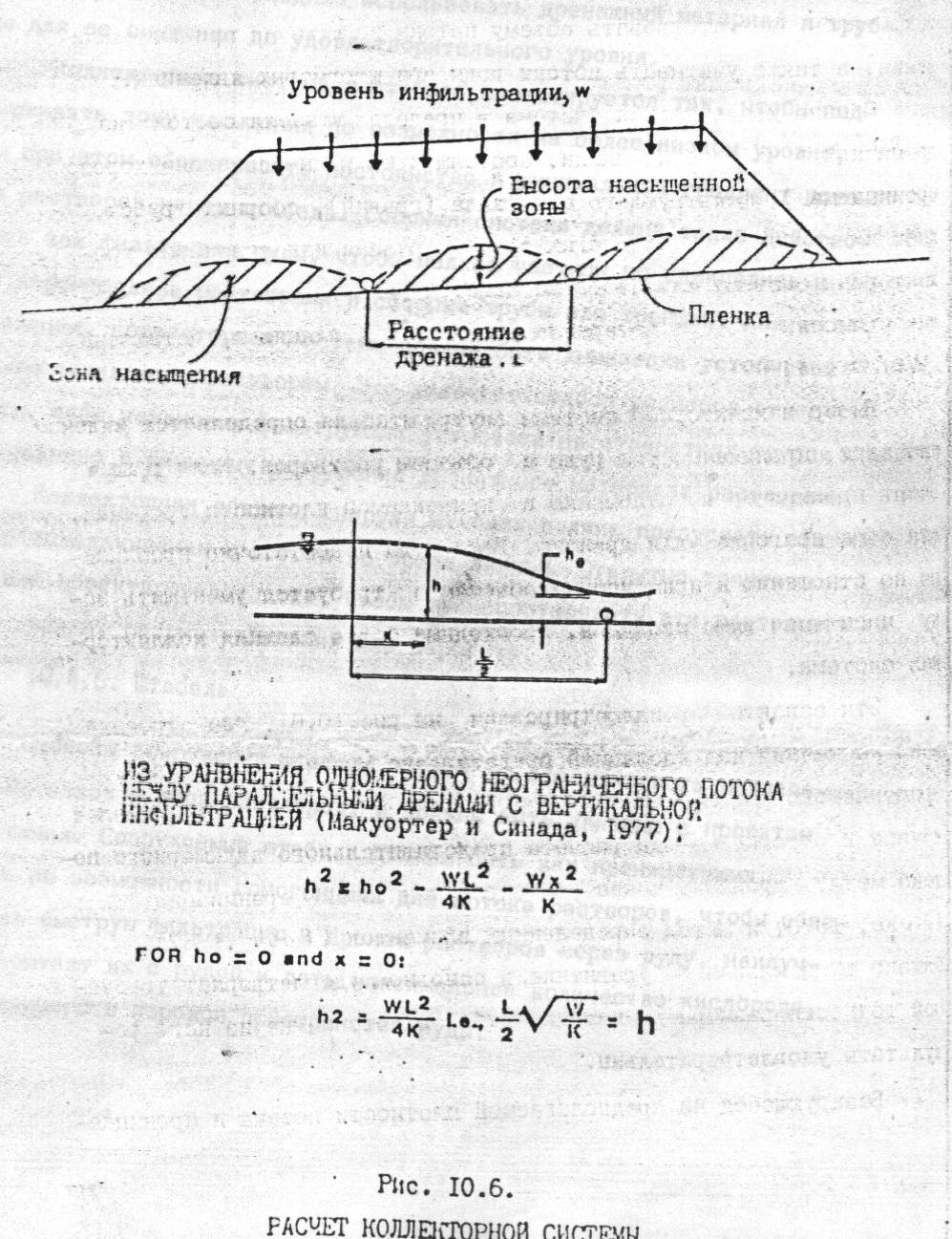

Эти аспекты проиллюстрированы на рис.10.6, где Ё строение зоны насыщения над изоляцией представлено уравнением дренажа, применяемого в сельскохозяйственных расчетах. Существуют и более точные и строгие методы расчета представительного двухмерного потока между дренами, такие как определенной дифференциации и метод определенных элементов (East, 1987г.). Однако выше названные уравнение, в основном, удовлетворяет требуемой точности размера дренажных трубок и получаемые из него результаты удовлетворительны.

Уровень инфильтрации,

w

из уравнения

одномерного неограниченного потока

между параллельными дренами с вертикальной

инфильтрацией (Макуортер и Синада,

1977г.)

Рис. 10.6.

Расчет коллекторной

системы

Базирующееся на предполагаемой плотности потока и проницаемости руд, данное уравнение можно использовать для определения высоты зоны насыщения. Проектировщик может судить, приемлема ли эта высота либо необходимо использовать дренажный материал и трубки для ее снижения до удовлетворительного уровня.

Коллекторная система в штабеле проектируется так, чтобы поддерживать зону насыщения по возможности на более низком уровне, но при этом обеспечивать постоянство и минимальный градиент потока растворов через штабель. Сборная система должна также действовать как фильтр для руды, чтобы мелкие частицы не сдвигались и не перемещались растворами в сборные трубы или траншеи. Как и изоляция, коллекторная система, должна быть химически устойчивой к выщелачивающим растворам. Это включает подбор размеров отверстий, либо установку фильтрующих устройств на отверстиях трубок и сведение к минимуму разрушения дренажного материала растворами.

Коллекторная система снаружи штабеля должна пропускать растворы выщелачивания и потока во время ливней. Открытые траншеи должны проектироваться так, чтобы транспортировать эти растворы без эрозии, разрыва изоляции или перелива.

10.4.5. Штабель

Способы сооружения штабеля влияют на эффективность извлечения металлов и сбор растворов, и должны быть увязаны с проектом основания. Сооружаемые штабели должны быть как проницаемыми, так и по возможности гомогенными для потока растворов, чтобы обеспечить быструю фильтрацию и дренаж растворов через руду, наилучший контакт их с рудой и дать максимальное количество кислорода, попадающего в поровое пространство руды.

При сооружении штабелей практикуют один или несколько слоев. Конечная высота штабелей зависит от условий фундамента, прочности основания и изоляции, топографии, а также от физических и химических свойств руды. Высота слоя зависит от выщелачивающих характеристик руды и типа оборудования, применяемого при сооружении штабеля.

Варианты сооружения штабелей включают укладку конвейерами или укладчиками, отсыпку самосвалами, перемещение бульдозерами, насыпку погрузчиками. Чтобы по возможности сохранить пористость и фильтрацию, необходимо учитывать прочность руд и способ отсыпки. Перемещение техники по поверхности штабеля может приводить к изменению и уплотнении руды на поверхности, создавая зону пониженной проницаемости. Обычно это устраняется рыхлением поверхности штабеля при завершении отсыпки, либо применением способов отсыпки с минимальным движением техники и уплотнением.

Рассматривается прочность и сопротивляемость ударам изоляции, если штабель сооружается сбрасыванием руды на основание. Если необходимо, на изоляцию отсыпается до формирования штабеля защитный покров руды или дренажного материала.

Чтобы максимально использовать поверхность штабеля, его краевые скаты обычно сооружаются под углом естественного откоса. Для штабелей с несколькими слоями или со значительной высотой, наружные склоны под углом естественного откоса могут не обеспечивать требуемой устойчивости или быть подверженными эрозии. В этих случаях может потребоваться система уступов для уменьшения общего уклона внешних склонов.

10.4.6. Устойчивость откосов

Устойчивость откосов рассчитывается в случаях, когда велика возможность подвижек и соскальзывания штабеля. Такие ситуации включают в себя: штабели на слабом фундаменте, штабели на крутом склоне, штабели значительной высоты и штабели с предполагаемым высоким уровнем зоны насыщения.

Анализ устойчивости помогает проектировщику оценить, будет ли выбранная конфигурация штабеля, площадки и коллекторной системы достаточно стабильна.

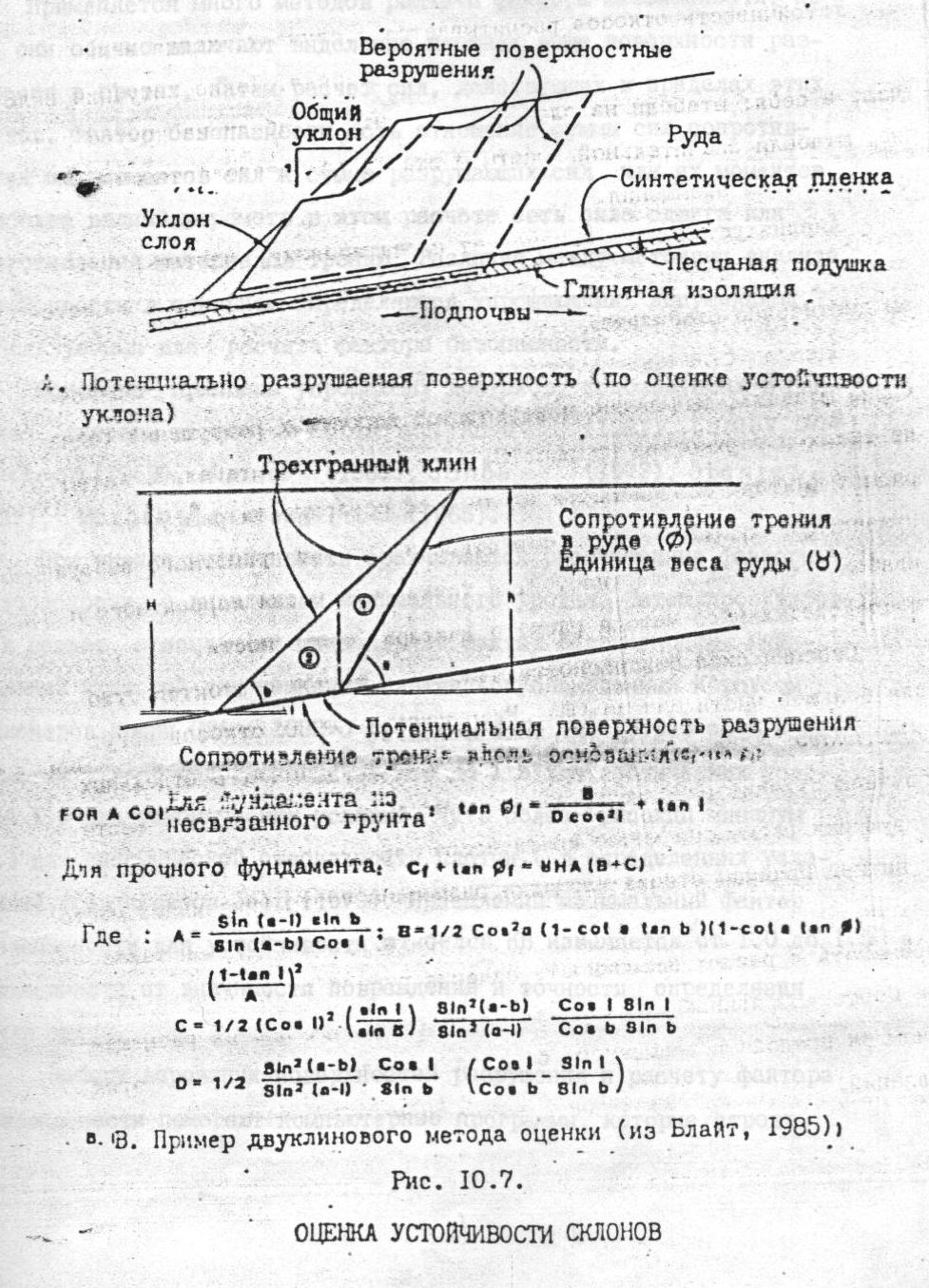

Оценка устойчивости откосов включает в себя выбор разрезов через штабель, выделение поверхностей вероятных разрушений (одна из таких поверхностей на рис.10.7А для типового штабеля), затем, расчет фактора безопасности вдоль этой поверхности разрушения. Правильная оценка устойчивости откосов требует грамотного выбора наиболее опасных поверхностей, а также технически корректного и последовательного метода расчета фактора безопасности.

Сейсмическая безопасность штабеля - важное обстоятельство для большей части запада США. Разрушения внешних откосов могут быть предсказаны на основании исследования грунтов. В отдельных случаях явление разрушения могут иметь место, даже если в месте нарушения размещены менее критического уровня массы руды. Если у нижней границы откоса площадки размещены карты (где имеет место максимальная опасность разрушения), проектировщик должен также принимать в расчет возможность падения руды в карту и повысить ее борта. Выравниванием штабеля на участке карт или их размещением за пределами возможного оползня уменьшается опасность этих явлений.

Применяется много методов расчета фактора безопасности, но все они обычно включают выделение площади выше поверхности разрушения в срезах, затем расчет сил, действующих в пределах этих срезов. Фактор безопасности есть отношение суммы сил сопротивления или моментов сил к сумме разрушающих сил или их моментов. Наиболее важный параметр в этом расчете есть сила сдвига или сопротивления материалов трению. Различия между методами анализа устойчивости в основном определяются упрощающими допущениями, используемыми для расчета фактора безопасности.

трения вдоль

основания

Сопротивление

Рис.10.7.

Оценка устойчивости

склонов

Основные принципы упрощающих допусков, используемых в расчетах, описаны в работах Holtz аnd KovаcS (I981), tаmle and Whitman (1969), Huonq (1983), JaпЬu (1973), Spenser (1967), Morgenstern and Price (1965).

При оценке устойчивости сравниваются рассчитанные факторы безопасности, с выделением минимального уровня. Затем проектировщик решает, приемлем ли минимальный фактор безопасности. Минимальный критерий для земляных плотин (опубликованный Корпусом инженеров армии США , 1982 u Wilson and Marsal, 1979), есть минимальный фактор безопасности от 1.3 до 1.5 для статических условий 1.0 для сейсмических условий. Чуть более высокий минимум 1.1 для сейсмической стабильности плотин (в определенных условиях) предлагается Seed (I979). Приемлемый минимальный фактор безопасности для устойчивости штабелей KB изменяется от 1.0 до 1.5 в зависимости от значимости повреждений и точности определения силы среза.

Выбору вероятных поверхностей разрушения и расчету фактора безопасности помогают компьютерные программы, которые строят поверхности и производят необходимые расчеты. Однако используются и более простые методы с ручными расчетами. Несложные методы анализа обобщены Сaldnell and Hoss (1985) . Рис. 10.7В показывает метод анализа Blight (I985), где зона выше поверхности разрушения представляется двумя треугольными призмами.

Сила сдвига и сопротивление трению

Главные факторы выполняемого анализа стабильности:

геометрия разреза, который анализируется;

сила сдвига и сопротивление трению материалов;

величина давления поровой воды в штабеле и грунте.

Геометрия и условия порового давления могут быть изменены при проектировании для достижения приемлемой устойчивости. Сила сдвига и сопротивление трению есть свойство используемого материала и могут быть изменены применением различных материалов.

Типичные величины силы сдвига почв и пород берутся в технической литературе, а для материалов, используемых в горном деле у Vick (1983), Holis and Kovosc (1981) Leps (1970).

Эффективная сила сдвига для зернистых пород меняется от 30 до 50 градусов, в зависимости от размера, угловатости и распределения частиц. Эффективная сила сдвига тонкозернистого, сцепленного материала изменяется от 20 до 40 градусов в зависимости от характеристик пластичности и нагрузок. Сопротивление на разрыв песков, илов и глин может бить значительно ниже приведенных цифр, если допускается увеличение давления поровых вод.

Сопротивление трению между естественными и синтетическими материалами имеет значение для штабелей на крутых склонах. В некоторых случаях этот фактор может определять проект штабеля. Результаты испытаний различных материалов можно найти у Deatheroqe (1987), Martin (1984), Saxena and Wong. (I984). Этими испытаниями установлены широкие пределы колебания этих величин, по углам трения от <10° до; <30° . Эти значения варьируют в зависимости от типа и толщины синтетического материала, а также от размеров и угловатости материалов выше и ниже синтетического материала.

Сопротивление трения, измеренное Deatheroqe (1987), колеблется от 8° до 21° при низком давлении и от 15 до 39° при высоком давлении. Измерения проводились при давлениях от 0,35 до 0,56 кг/см2.

Испытания Martin (1984), Saxena and Wong (I984) проведены при низком давлении. Сопротивление трения по этим двум работам варьирует в зависимости от материалов. Между песком и пленочным материалом на холстяной основе (такими как гипалон или CSPE) оно колеблется от 210 до 250; между песком и гладкими пленками от 16 до 19°; между фильтровальной тканью и гладкой пленкой 10°.

Приведенные выше напряжения на разрыв и сопротивление трения составляют основу анализа устойчивости штабеля.. Если возможны значительные разрушения в штабеле следует использовать особые материалы. Если есть сомнение в их прочности, эти материалы испытываются на силу сдвига или сопротивление трения.

10.5 СООРУЖЕНИЕ И ЭКСПЛУАТАЦИЯ

10.5.1. Общие черты

Эффективность работы выщелачивающего оборудования (и других устройств) зависит от проекта, качества сооружения и эксплуатации.

Особенности сооружения

Запроектированный комплекс должен быть сооружен так, чтобы установленное оборудование действовало в соответствии с проектом. Чтобы добиться этого, необходимо подготовить полный комплект строительных чертежей и спецификаций и в течение строительных работ должен постоянно проводиться контроль качества.

Площадка выщелачивания обычно занимает значительно большую площадь по сравнению с картами и вспомогательным оборудованием. Регламентировать все детали строительства на такой большой площади обычно невозможно или не является необходимым. Некоторые изменения проекта в условиях строительства, скорее правило, чем исключение. Важно приложить инженерный здравый смысл к полевым видоизменениям и к оценке их влияния на эксплуатацию объекта. Каждое частное изменение не может существенно изменить проект, однако их комбинация может привести к нарушению целей проекта. Качественная гарантия, что сооружение отвечает целям и задачам проекта также важна, как и контроль качества. Строительные спецификации и чертежи составляют техническую часть документов контракта на строительство и должны удовлетворять следующим требованиям:

- достаточная комплектность, чтобы охватывать все аспекты строительства;

- включать необходимые требования качества (уплотнение, содержание влаги и др.);

- быть достаточно понятными для заказчика, подрядчика и других, связанных со строительством лиц.

Например, для уменьшения просадки под штабелем требуется, чтобы фундамент и любой заполнитель в основании были равномерно плотными. Сведение к минимуму проницаемости глиняной изоляции также требует равномерной плотности. Для всех этих элементов надлежащее выполнение достигается своевременным послойным уплотнением материала до нужного удельного веса, пока этот материал содержит влагу в заданных пределах. Строительные спецификации должны предусматривать материалы наиболее пригодные для прокладок и заполнения, пределы содержания в них влаги, максимальную толщину слоя, минимальный предел уплотнения. Спецификации должны быть и достаточно гибкими, чтобы желаемые результаты достигались без неоправданных трудностей для подрядчика.

10.5.3. Наблюдения

Независимо от того, как хорошо выщелачивающий комплекс спроектирован и сооружен, работа оборудовании в действии должна наблюдаться и оцениваться для получении гарантии, что оно действует в соответствии с целями проекта. Уровень мониторинга, однако сильно зависит от особенностей площадки.

Например, если сооружен высокий штабель на мягком фундаменте, может потребоваться мониторинг для получений уверенности в его выполнении в пределах допустимых норм. Если штабель сооружен на крутом склоне на синтетической изоляции и важна его устойчивость, смещение вдоль подошвы и гребня штабеля могут потребовать мониторинга для подтверждения того, что они находятся в требуемых пределах. Многие важные денные мониторинга могут быть получены в процессе эксплуатации при относительно малых затратах. Они включают:

- сбор данных по проницаемости;

- регулярное обследование всех сооружений;

- соответствие объемов орошающих и собираемых растворов;

- опробование и анализ приповерхностных и подземных вод.

Эти данные и их интерпретация помогают оценить, действует ли оборудование в соответствии с проектом, а также дают важную информации в случае каких-либо нарушений.

10.5.4. Ликвидация и рекультивация

Рудник и выщелачивающий комплекс имеет определенные проектом срок эксплуатации и в какой-то момент подлежат закрытию и ликвидации. Эта операция является главным компонентом лицензии и рассматривается по регулирующим требованиям в главе 3.

Эта работа включает трансформацию рудничного и выщелачивающего оборудования из рабочего состояния, требующего значительных работ на обслуживание в недействующее положение с меньшими затратами на содержание. Объем необходимой работы в основном определяется местными регулирующими требованиями. Она включает перемещение оборудования на более устойчивые и стойкие к эрозии склоны и снижение остаточных цианидов в штабеле до требуемых пределов прочими химическими способами. Наблюдения за средой, например за качеством поверхностных и подземных вод, могут потребоваться в течении некоторого времени после закрытия.