1. Расчет схем рудоподготовки действующей и проектируемой фабрик.

Расчет схемы рудоподготовки дествующей фабрики.

Исходные данные для расчета схемы рудоподготовки:

Производительность обогатительной фабрики по руде - Qф.г.=1.8 млн.т. в год;

Размер максимального куска в исходном питании Dmax=1000мм;

Размер максимального куска в дробленой руде dдр=20мм;

Коэффициент крепости по шкале М.М. Протодьяконова f=17;

Плотность руды δн=3,2 т/м3;

ЩДП-12×15

iI=152мм

n=1

kз=0,7

D2=250мм 1000-0мм

1000-0мм

1

I крупное

дробление

I крупное

дробление

2

2

II Слад дробленой руды

КСД-1750Гр2-Д

iII=40мм

n=1

kз=0,7

D3=72мм III среднее

дробление

III среднее

дробление

3

3

IV

грохочение ГИТ 51М

IV

грохочение ГИТ 51М

4

аIII=20мм, ЕIII=85%

5

4

аIII=20мм, ЕIII=85%

5

V мелкое

дробление

V мелкое

дробление

КМД-1750Т-Д

iIV=7мм

n=1

kз=0,82

D7=20мм

7

VI Бункера главного корпуса

8 20-0мм

VII Измельчение 1ст.

VII Измельчение 1ст.

9

10

VIII Измельчение 2 ст.

11

IX Классификация

12 13 14

X Классификация

15 16

XI Измельчение 3 ст.

На обогащение 17

Рисунок 1 Схема рудоподготовки проектируемой фабрики

Определение производительности крупного дробления.

![]() т/ч,

т/ч,

где Qф.г – годовая производительность фабрики (главного корпуса), т/г.

N-число рабочих дней в году;

m-количество смен в сутки;

n-число рабочих часов в смену.

кн – коэффициент, учитывающий неравномерность тех свойств сырья, которые влияют на производительность фабрики .

кв – коэффициент использования оборудования главного корпуса.

Определим производительность отделения крупного дробления

Режим работы – рабочая семидневная неделя, 3 смены по 7 часов. Часовая производительность оборудования отделения крупного дробления Qк.д.ч., т/ч при производительности до 3 млн. т в год. Два выходных дня и расчетное число рабочих дней 255дней для средних и южных районов.

-

,

,

Определим производительность отделения среднего и мелкого дробления

По общим условиям проектирования обогатительной фабрики предусматриваем склад крупнодробленой руды. Режим работы отделения среднего и мелкого дробления примем с выходным днем, т.е. 305 дней в году в 3 смены по 7 часов.

Часовая производительность оборудования отделения среднего и мелкого дробления Qс.м.д.ч., т/ч

Определим производительность главного корпуса

принимаем, кв=0,92 [1, табл.30]; [1, с.39].

кн=1

Определим общую степень дробления:

![]()

где D1 –крупность максимального куска руды в питании;

D7– крупность дробленного продукта;

![]() –общая

степень дробления

–общая

степень дробления

|

|

Выберем степень дробления в отдельных стадиях:

![]() =3,68;

S= S1*

S2*S3;

S1=

4; S2=

3,5;

=3,68;

S= S1*

S2*S3;

S1=

4; S2=

3,5;

тогда S3=

![]()

где Sср-средняя степень дробления для одной стадии;

n-число стадий дробления

Определим условную максимальную крупность продуктов после отдельных стадий дробления

-

принимаем

принимаем

Определим ширину разгрузочных щелей дробилок в первой, второй, третьей стадиях дробления по формуле:

![]()

где z - значение для щековой дробилки находим по типовой характеристике [1, с.48], для конусных дробилок среднего и мелкого дробления по таблице 6 [1].

![]() принимаем iІ=152мм

тогда D2=1,65*152=250мм

принимаем iІ=152мм

тогда D2=1,65*152=250мм

![]()

![]() принимаем iІІ=40мм,

тогда D3= iІІ

*zІІ=40*1,8=72мм;

принимаем iІІ=40мм,

тогда D3= iІІ

*zІІ=40*1,8=72мм;

![]()

![]() примем iIV=7мм

тогда D3= iІV

*zІV=7*2,8=20мм

примем iIV=7мм

тогда D3= iІV

*zІV=7*2,8=20мм

![]()

Выберем размеры отверстий сита грохотов и эффективность грохочения для третьей стадии дробления

Для мелкого предварительного грохочения эффективность грохочения принимают в пределах 80-85% (при установке вибрационных грохотов).

Для рассчитываемой нами схемы принимаем: аIII=22мм, Е-20III=85%.

Проверим соответствие выбранной схемы дробления и степеней дробления выпускаемому оборудованию.

а) определим приблизительное значение массы 5 продукта, поступающего в III стадию дробления. Находим по табл. 8 [1] ориентировочный выход продукта (для руды твердой твердости): γ5=80%.

По формуле Qп=Q1γп определяем массу продукта: Q5=281×0,8=225т/час.

б) выберем дробилки. Требования, которым должны удовлетворять дробилки, согласно результатам предварительного расчета схемы дробления указаны в таблице 1. технологические характеристики выбранных дробилок приведены в таблице 2.

Таблица 1. Требования, которым должны удовлетворять дробилки

Показатели |

Стадия |

||

I |

II |

III |

|

Крупность наибольших кусков в питании, мм |

1000 |

250 |

72 |

Ширина разгрузочной щели, мм |

152 |

40 |

7 |

Требуемая производительность, т/ч |

336 |

281 |

225 |

Требуемая производительность, м3/ч |

175 |

146 |

117 |

Таблица 2 - Технологическая характеристика выбранных дробилок

Стадия дробления |

Тип и размер дробилок |

Ширина приемного отверстия мм. |

Пределы регулирования разгрузочной щели, мм |

Номинальная производите- льность(табл), м3/час |

Коли чество |

Кз |

Производительность при заданной щели, т/ч |

І |

ЩДП12х15 |

1200 |

155±40 |

310 |

1 |

0,56 |

165 |

ІІ |

КСД1750Гр2-Д |

350 |

35-65 |

230-400 |

1 |

0,63 |

258 |

ІІІ |

КМД1750Т-Д |

80 |

5-15 |

85-140 |

2 |

0,68 |

96 |

В справочных таблицах по дробилкам обычно указывается объемная производительность (м3/ч). Для перехода к весовой производительности следует объемную производительность умножить на насыпной вес руды (т/м3). В свою очередь, насыпной вес руды равен произведению плотности руды (определенной заданием δ=3,2т/м3) на коэффициент разрыхления горных пород (k=0,6-0,65). Поэтому насыпной вес будет равен δв=3,2*0,6=1,92т/м3.

В результате предварительного расчета получилось, что в третьей стадии дробления необходимо установить 2 дробилки. Следует учесть, что после корректировки производительности дробилок и нагрузки на дробилки , их число может уменьшиться.

Производительность дробилок указывается для щели, намеченной по расчёту и вычисляется по формуле:

![]()

I стадия дробления:

![]()

II стадия дробления

Для второй стадии дробления, производительность для намеченной по расчёту щели находиться прямолинейной интерполяцией по формуле:

![]()

III стадия дробления

Для третьей стадии дробления, производительность для намеченной по расчёту щели находиться прямолинейной интерполяцией по формуле:

![]()

Уточненный расчет схемы

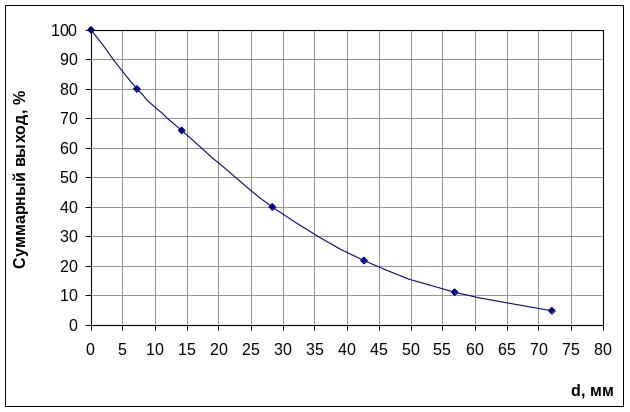

Предварительно нужно построить характеристики крупности для β+d1, b+dI (табл 3)

(рисунок 1), b+dII b+dIV Характеристики крупности построены на основании типовых характеристик крупности дробленых продуктов конусных дробилок крупного, среднего и мелкого дробления [1, с.48,49].

Таблица 3 Пересчет типовой характеристики в характеристики исходной руды и продукта щековой дробилки.

По типовой характеристике |

Исходная руда |

Продукт щековой дробилки |

|

Крупность классов в долях ширины щели дробилки |

Суммарный выход класса по «+», % |

Крупность класса, мм |

Крупность класса, мм i=152 |

1,7 |

5 |

1000 |

258 |

1,3 |

16 |

765 |

198 |

1,1 |

27 |

647 |

167 |

1,0 |

37 |

588 |

152 |

0,9 |

40 |

529 |

137 |

0,5 |

72 |

294 |

76 |

0,3 |

87 |

176 |

46 |

Рисунок 1. Характеристики крупности исходной руды - β+d1 (1) и разгрузки щековой дробилки - b+dI (2)

Таблица 4. Пересчет типовых характеристик для дробилок КСД-1750 и КМД-1750 к заданным размерам выходных щелей.

По типовой характеристике |

Продукт КСД при i=40мм |

Продукт КМД при i=7мм |

|

Крупность класса в долях максимального куска |

Суммарный выход класса по «+», % |

Крупность класса, мм (d=72мм) |

Крупность класса, мм (d=20мм) |

1,0 |

5 |

72 |

20 |

0,8 |

11 |

57,6 |

15,68 |

0,6 |

22 |

43,2 |

11,76 |

0,4 |

40 |

28,8 |

7,84 |

0,2 |

66 |

14,4 |

3,92 |

0,1 |

80 |

7,2 |

1,96 |

Характеристика крупности разгрузки дробилки среднего дробления

Характеристика крупности разгрузки дробилки мелкого дробления

Рисунок 2. Характеристики крупности разгрузки дробилки среднего дробления - b+dII (1) и разгрузки дробилки мелкого дробления - b+dIV (2)

Расчет схемы дробления и выбор оборудования для дробления:

Определим массы продуктов, поступающих в операции дробления.

Q1=Q2=336т/ч;

Q3=Q7=281т/ч;

Q4= Q3β-а3Е-аIII=281×0,55×0,85=131т/ч; (2.2.6.[1])

Q5=Q6=Q3-Q4=281-131= 150т/ч.

![]()

![]()

Тип и размер дробилок определяется крепостью полезного ископаемого и размерами его кусков.

Для дробления полезных ископаемых средней крепости и твердых применяют щековые и конусные дробилки.

Щековые дробилки предпочтительнее для установки при небольшой производственной мощности фабрики на достаточно крупном материале. Они более приспособлены для дробления глинистых и влажных руд, занимают меньше места по высоте, проще в конструктивном отношении. Недостатки щековых дробилок – необходимость использования для загрузки питателей, более быстрый износ сменных частей, худшие показатели при дроблении пластинчатых по форме частиц.

При большой производственной мощности фабрики более предпочтительны конусные дробилки. Они работают спокойнее щековых дробилок ,легко запускаются в работу, долговечны и не требуют установки механических питателей. Основным недостатком конусных дробилок является их большая высота и связанная с этим необходимость увеличения высоты корпуса дробления , что усложняет и удорожаетего строительство.

Производительность дробилки определяется по формуле

-

Q=Qkkдрkδkкрkвл ,

где Qk – производительность дробилки по каталогу, т/ч;

kдр – поправка на крепость (дробимость) руды;

kδ – поправка на плотность руды

kδ =δн/1,6≈δ/2,7,

где δн–насыпная масса руды, т/м3;

δ–плотность руды (в монолите), т/м3; kкр–поправка на крупность питания;

kвл–поправка на влажность.

К установке в первую стадию дробления принята дробилка ЩДП-12х15, производительность дробилки по каталогу Qk=416т/ч; Q1=336т/час;

kдр=0,85 т.к (f=17); kкр=1,2; kвл=1(т.к. ώ=4%)

kδ=3,2 /2,7=1,18

Q=416×0,85×1,18×1,2×1=501т/час; nІ=Q/QдрІ=336/501=0,7≈1 кзІ=0,7

Окончательно принимаем к установке 1 дробилку ЩДП-12х15.

К установке во вторую стадию дробления принята дробилка КСД-1750-Гр2Д, производительность дробилки по каталогу Qk=340т/час; Q2=281т/час;

kдр=0,85 т.к (f=17); kкр=1,2; kвл=1(т.к. ώ=4%)

kδ=3,2 /2,7=1,18

QдрІІ=340×0,85×1,18×1,2×1=409т/ч; nІІ=Q2/QдрІІ=281/409=0,7≈1; кзІІ=0,7/1=0,7

Окончательно принимаем к установке 1 дробилки КСД-1750 Гр2-Д.

3) К установке в третью стадию дробления принята дробилка КМД-1750Т-Д производительность дробилки по каталогу Qk=152т/ч; Q5=150т/час;

kдр=0,85 т.к (f=17); kкр=1,2; kвл=1(т.к. ώ=4%)

kδ=3,2 /2,7=1,18

Q=152×0,85×1,18×1,2×1=183т/ч; nІV=Q/QдрІV=150/183=0,82≈1 кзІІ=0,82/1=0,82

Окончательно принимаем к установке 1 дробилку КМД-1750Т-Д

Результаты расчета дробилок заносим в таблицу 5.

Таблица 5. Результаты расчета дробилок

Стадия дробле- ния |

Тип и размер дробилок |

Расчетная максимальная крупность куска в питании, мм |

Производительность, т/ч |

Количест-во дробилок по расчету, n |

Кз |

||

Требуемая, Qп |

При заданной разгрузочной щели, Qk |

С учетом коэффи-циентов, Q |

|||||

I |

ЩДП-12х15 |

1000 |

336 |

416 |

501 |

1 |

00,7 |

II |

КСД-1750Гр2-Д |

250 |

281 |

340 |

409 |

1 |

0,7 |

III |

КМД-1750Т-Д |

72 |

150 |

152 |

183 |

1 |

00,82 |

Выбор и расчет оборудования для грохочения

Для грохочения рудного материала применяют неподвижные и подвижные грохоты различных типов.

Тип выбираемых грохотов зависит от размеров кусков материала, крупности разделения, требуемой эффективности и физических свойств руды, из которых плотность играет основную роль. Чаще всего для грохочения на современных рудных фабриках используют вибрационные грохоты. Вибрационные грохоты среднего и тяжелого типа применяются для грохочения крупного, среднего и мелкого материалов с высокой плотностью. Так как данная руда с высокой плотностью, то применим грохот тяжелого типа.

Определим производительность вибрационного грохота по формуле

-

Q= F×q×δ×k×l×m×n×o×p,

где F – рабочая площадь сита, м2;

q–удельная производительность на 1м2 поверхности сита, м3/ч;

δ-насыпная плотность материала, т/м3;

k, l, m, n, o, p-поправочные коэффициенты.

Для третьей стадии дробления принимаем к установке вибрационный грохот. Q=281т/ч; q=28м3/ч на 1м2 (а=20мм); δ=1,18т/м3; k=0,78; l=1,03; m=1,65;

n- дробленый материал разный кроме угля=1,

o- влажность материала=1,

p- грохочение сухое=1.

F=281/(28×1,18×0,78×1,03×1,65×1×1×1)=6,42м2.

Устанавливаем 1 грохот типа ГИТ 51М с площадью грохочения Fгр=7,0м2.

Результат расчета грохота заносим в таблицу 6.

Таблица 6. Результат расчета грохота

Стадия дробле-ния |

Типораз-мер грохота |

Размер отверстий сита, мм |

Площадь грохоче-ния по расчету, м2 |

Требуемая производи- тельность Qп, т/ч |

Количест- во грохотов по расчету, n |

Масса общая, т |

Мощность общая, кВт |

III |

ГИТ51М |

20 |

6,42 |

281 |

1 |

5,3 |

18,5 |

Расчет схемы измельчения

Схема рудоподготовки ГГБ-ГВА имеет три стадии измельчения, представленные разновидностями Г, В и А

Исходные данные для расчета схемы измельчения

Содержание класса -0,074мм в исходной руде β-0,0748=6%. [табл.10(2)]

Содержание класса -0,074мм в измельченном продукте после 1 стадии измельчения принимаем по данным действующей фабрики β-0,0749=27%. СVII=300%; [табл 23(1)]

По результатам исследования руды на обогатимость и по характеристике вкрапленности руды, крупность руды перед обогащением должна составлять 83%, то есть β-0,07415=83%.

Определим содержание расчетного класса крупности в измельченном продукте 13 измельчения по формуле

-

,

,(2.2.9.[1])

где βк и βи – содержание класса -0,074мм в исходном и конечном продукте, %;

k – отношение удельной производительности по вновь образованному расчетному классу мельниц второй стадии к удельной производительности по тому же классу мельниц первой стадии при одинаковом типе и диаметре мельниц (k=0,8-0,85);

m – отношение объема мельниц второй стадии к приведенному объему мельниц первой стадии измельчения (m=1,5-2).

![]()

Определим значения Q12, Q10, Q11. Учитывая, что β8<10%, расчеты производим по формулам Q12=Q8×с1; Q10=Q11=Q9+Q12, предварительно по таблице 23 [1] выбираем циркулирующую нагрузку с1=300% (учитывая крупный слив и самотечное сопряжение).

Q12=Q8×с1=223×3=669т/ч; Q10=Q11=Q9+Q12=223+669=892т/ч.

Для расчета измельчения 3стадии схема А развернется в схему А׀ (Рис 2.2.3)

Исходные данные: Q13=223т/час; сΧ=300% ; β13=48,2%; β15=83%; R15=2,6; R16=0,42;

Определим содержание класса -0,044мм в продукте 13и 15, β13-0,044= β13׀׀=30,15

β15//=62,05; тогда

где β’- содержание класса -0,04мм в соответствующих продуктах, определяется в зависимости от содержания класса -0,074мм [1,таблица 14];

R-разжиженность пульпы.

Q16//=![]() ,

,

Q16=Q16/=Q16// =137+411=548т/ч,=Q17

Q14=Q13 +Q17=223+548=771т/час

Выбор и расчет оборудования для измельчения

Тип применяемой мельницы определяется крупностью исходной руды, требуемым размером измельченного материала, а также технологическими свойствами ценных минералов – такими, как шламуемость и смачиваемость поверхности после измельчения стальной средой.

Из мельниц со стальными дробящими телами на обогатительных фабриках преимущественно применяются: стержневые, шаровые с разгрузкой через решетку, шаровые с центральной разгрузкой.

Стержневые мельницы дают более высокую по сравнению с шаровыми производительность при измельчении до 1-3мм, но они не могут эффективно работать, когда требуется получить более мелкий продукт. Эти мельницы широко применяются при грубом измельчении (до 0,5-3мм) мелковкрапленных руд, стержневые мельницы (МСЦ) применяют для мокрого грубого измельчения различных материалов. Мельницы типа МСЦ обычно работают в открытом цикле наилучшие результаты получают при питании продуктом дробилок мелкого дробления крупностью до 20 мм, но мельницы могут измельчать и более крупный материал. Стержневые мельницы особенно часто используют в 1садии многостадиальных схем обогащения. Обогащаемых гравитационными и магнитными процессами. В прочих случаях более эффективно работают шаровые мельницы.

Из шаровых мельниц наиболее распространены мельницы с разгрузкой через решетку. Они более производительны и выдают измельченный продукт с меньшим содержанием шламов, чем мельницы с центральной разгрузкой. Удельная производительность мельниц с разгрузкой через решетку на 10-15% выше производительности мельниц с центральной разгрузкой.

Недостатком мельницы с разгрузкой через решетку является сравнительная сложность их конструкции и поэтому более высокая стоимость на единицу массы и на единицу полезного объема. Эксплуатация мельниц с решеткой также сложнее и дороже.

Недостатки мельниц с центральной разгрузкой – меньшая удельная производительность и более сильное ошламование измельчаемых продуктов. Эти мельницы должны устанавливаться в тех случаях, когда переизмельчение продукта является полезным для последующей его обработки.

Так как крупность дробленого продукта поступающего в измельчение составляет 20-0 мм для проектируемой обогатительной фабрики выбираем в первую стадию стержневую мельницу. Во второй стадии измельчения шаровую мельницу с разгрузкой через решетку так как в руде находится много легко шламующихся минералов, а мельницы МШР не переизмельчают материал. В третьей стадии установим шаровую мельницу с центральной разгрузкой, так как требуется тонкое измельчение, а мельницы МШЦ дают по сравнению с мельницей МШР более тонкий слив.

1.Расчет мельниц для измельчения в I стадии

Стержневые мельницы рассчитываются по эффективности измельчения

Эффективность измельчения для мельниц подсчитывается по формуле(2.2.10.[1])

-

е=е1КиКк, е=е1КиКк,

(2.2.10.[1])

где е –эффективность измельчения проектируемой мельницы по вновь образуемому классу, т/(кВтч);

е1 – эффективность измельчения действующей мельницы по вновь образуемому классу, т/(кВтч);

Ки и Кк – коэффициенты измельчаемости и крупности, определяемые таким же способом, как при расчете мельницы по удельной производительности.

Производительность мельницы расчитывается по формуле; (2.2.11.[1])

-

(2.2.11.[1])

где N – потребляемая мельницей мощность, кВт.

Определение значений коэффициентов

Из-за соответствия измельчаемости руды, перерабатываемой на действующей и проектируемой фабриках, принимаем Kи=1.

Коэффициент Кк определяется по формуле:

![]() ,

(2.2.12.[1])

,

(2.2.12.[1])

где m1 – относительная производительность мельницы по расчетному классу для руды, перерабатывающей на действующей обогатительной фабрике, при той крупности исходного и конечного продуктов, которые имеют место на фабрике;

m2 – то же для руды, проектируемой к обработке при запроектированной крупности исходного и конечного продуктов. (табл.32 [1]).

Исходные данные для расчета: d=20-0мм, βи=6%, βкон=27%.

За эталон принимаем мельницу МСЦ-2700×3600мм, е1=0,04кВт, класс крупности руды, поступающей в мельницу 25-0мм, β-0,074и=5%, β-0,074кон=27%.

m1=0,745при

Dисх=25мм и

β-0,074кон=27%.

![]() =

=![]()

m2=0,81при Dисх=20мм, и и β-0,074кон=48,2%.

Для сравнения принимаем 3 типоразмера мельниц:

МСЦ 2700×3600мм; МСЦ 3200×4500мм; МСЦ 3600×4500мм;

а) МСЦ 2700×3600мм

е=0,04×1,09×1,0=0,044, т/(кВтч);

![]()

![]()

б) МСЦ 3200×4500мм

е=0,04×1,09×1,0=0,044, т/(кВтч);

![]()

![]()

в) МСЦ 3600×4500мм

е=0,04×1,09×1,0=0,044, т/(кВтч);

![]()

![]()

Результаты расчета мельниц заносим в таблицу 2.2.7.

Таблица 2.2.7. Сравнение вариантов установки мельниц

Типоразмер мельниц |

Количество мельниц |

Масса мельниц, т |

Мощность мельниц, кВт/ч |

|||

по расчету |

к установке |

одной |

всех |

одной |

всех |

|

МСЦ 2700×3200 |

2,79 |

3 |

74 |

222 |

400 |

1200 |

МСЦ 3200×4500 |

1,19 |

2 |

141 |

282 |

900 |

1800 |

МСЦ 3600×4500 |

1,06 |

1 |

175 |

175 |

1000 |

1000 |

Примем к установке наименьшее число мельниц, несмотря на незначительное увеличение коэффициента заполнения и установочной массы, то есть 1 мельницу типа МСЦ-3600×4500мм.

Шаровые мельницы рассчитываются по удельной производительности.

Удельная производительность проектируемой мельницы по вновь образуемому расчетному классу определяется по формуле

-

q = q1KиKkKDKT,

(2.2.13.[1])

где q – удельная производительность проектируемой мельницы по вновь образуемому расчетному классу, т/(м3ч);

q1 – удельная производительность работающей мельницы по вновь по тому же классу, т/(м3ч);

Ки– коэффициент, учитывающий различие в измельчаемости проектируемой к переработке и перерабатываемой руды;

Kk – коэффициент, учитывающий различие в крупности исходного и конечного продуктов измельчения на действующей и на проектируемой обогатительных фабриках;

KD – коэффициент, учитывающий различие в диаметрах барабанов проектируемой и работающей мельниц;

KT – коэффициент, учитывающий различие в типе барабанов проектируемой и работающей мельниц.

Значение коэффициента KD рассчитывают по формуле

-

(2.2.14.[1])

где D и D1 – соответственно, номинальные диаметры, барабанов проектируемой к установке и работающей (эталонной) мельниц.

Производительность мельницы по исходной руде определяется по формуле

-

(2.2.15.[1])

где V – объем барабана мельницы, м3;

βk и βи – содержание расчетного класса крупности (0,074мм) в исходном и конечном продуктах, %.

Выбранное значение циркулирующей нагрузки следует проверить из условия, чтобы удельная нагрузка мельниц по общему питанию не превышала

![]() (2.2.16.[1])

(2.2.16.[1])

2. Расчет мельниц для измельчения во II стадии

За эталон принимаем мельницу МШР-2700×3600мм; β-0,074и=27%. β-0,074кон=56%.

Имеет удельную производительность qэ=1,3т/(м3ч), βэ.кон0,074=56%,

Исходные данные для расчета: β-0,074и=27%, β-0,074кон=48,2%.

Определяем значения коэффициентов: m1=1,16; m2=1,09;

=![]()

Для сравнения принимаем 3 типоразмера мельниц :

а)МШР-2700×3600мм; б) МШР-3200×3100мм; в)МШР-3600×4000мм; г) МШР-3600×5000мм

Определим удельную производительность выбранных типоразмеров мельниц, и количество мельниц к установке.

а) МШР-2700×3600мм

![]() ;

q =1,3×1,×0,94×1 ×1=1,22,

т/(м3ч);

;

q =1,3×1,×0,94×1 ×1=1,22,

т/(м3ч);

![]()

![]()

![]()

![]()

б) МШР-3200×3100мм

![]() ;

q =1,3×1,09×0,94×1×1=1,34 т/(м3ч);

;

q =1,3×1,09×0,94×1×1=1,34 т/(м3ч);

![]()

![]()

![]()

![]()

в) МШР-3600×4000мм

![]() ;

q =1,3×1,16×0,94×1 ×1=1,42, т/(м3ч);

;

q =1,3×1,16×0,94×1 ×1=1,42, т/(м3ч);

![]()

![]()

![]() ;

;

![]()

г) МШР-3600×5000мм

;

q =1,3×1,16×0,94×1 ×1=1,42, т/(м3ч);

![]()

![]()

![]() ;

;

![]()

Результаты расчета мельниц заносим в таблицу 2.2.8.

Таблица 2.2.8. Сравнение вариантов установки мельниц

Типоразмер мельниц |

Количество мельниц |

Масса мельниц, т |

Мощность мельниц, кВт/ч |

Коэффициент запаса |

|||

по расчету |

к установке |

одной |

всех |

одной |

всех |

||

МШР 2700×3600 |

2,2 |

3 |

77 |

154 |

400 |

800 |

1,36 |

МШР 3200×3100 |

1,6 |

2 |

92,6 |

185,2 |

630 |

1260 |

1,25 |

МШР 3600×4000 |

0,93 |

1 |

162 |

162 |

1000 |

1000 |

1,08 |

МШР 3600×5000 |

0,74 |

1 |

166 |

166 |

1250 |

1250 |

1,35 |

Проверим выбранные значения циркулирующей нагрузки по пропускной способности мельниц по формуле (15).

МШР-3200×3100:

![]() ,

условие не выполняется;

,

условие не выполняется;

Мельница МШР-3200×3100 не удовлетворяет условию циркулирующей нагрузки по пропускной способности поэтому проверим другую мельницу МШР-3600×5000 в количестве 2 шт тогда: МШР-3600×5000

МШР-3600×5000:

![]() ,

условие выполняется;

,

условие выполняется;

Следовательно, к установке примем 2 мельницы МШР-3600×5000мм

3. Расчет мельниц для измельчения в III стадии

Для расчета оборудования III ст принимаем мельницы МШЦ т.к конечная крупность кл-0,074мм равная 83% т.е тонкий помол. β-0,074и=48,2%.

За эталон принимаем мельницу МШЦ-3200×4500мм; β-0,074э исх=56%. β-0,074э кон=86%.

Имеет удельную производительность qэ=0,85 т/(м3ч), Т.к. крупности руд перерабатываемых на действующей и проектируемой фабриках не совпадают, определим значения коэффициентов: m1=0,92; при β-0,074э кон=86%. m2=0,94 при β-0,074 кон=83%.

![]()

Для сравнения принимаем 3 типоразмера мельниц

МШЦ 3200×4500мм; МШЦ 3600×5500мм; МШЦ 4500×6000мм.

а) МШЦ 3200×4500мм

![]() ;

q =0,85×1×1×1×1,02=0,87, т/(м3ч);

;

q =0,85×1×1×1×1,02=0,87, т/(м3ч);

![]()

![]()

![]()

![]()

б) МШЦ 3600×5500мм

![]() ;

q =0,85×1×1×1,13×1,02=0,98,

т/(м3ч);

;

q =0,85×1×1×1,13×1,02=0,98,

т/(м3ч);

![]()

![]()

![]()

![]()

в) МШЦ 4500×6000мм

![]() ;

q =0,85×1×1×1,43×1,02 =1,24 т/(м3ч);

;

q =0,85×1×1×1,43×1,02 =1,24 т/(м3ч);

![]()

![]()

![]()

![]()

Результаты расчета мельниц заносим в таблицу 2.4.9.

Таблица 2.2.9. - Сравнение вариантов установки мельниц

Типоразмер Мельниц |

Количество мельниц |

Масса мельниц, т |

Мощность мельниц, кВт/ч |

Коэффициент запаса |

|||

по расчету |

к установке |

одной |

всех |

одной |

всех |

||

МШЦ 3200×4500 |

2,8 |

3 |

91 |

273 |

900 |

2700 |

1,04 |

МШЦ 3600×5500 |

1,9 |

2 |

175 |

350 |

1250 |

2500 |

1,05 |

МШЦ 4500×6000 |

1,04 |

1 |

250 |

250 |

2000 |

2000 |

0,96 |

Проверим выбранные значения циркулирующей нагрузки по пропускной способности мельниц:

МШЦ-3600×5500:

![]() ,

условие выполняется;

,

условие выполняется;

Принимаем к установке число мельницу МШЦ-3600×5500мм

Расчет альтернативное смемы рудоподготовки

Исходные данные для расчета схемы рудоподготовки:

Производительность обогатительной фабрики по руде - Qф.г.=1.8 млн.т. в год;

Размер максимального куска в исходном питании Dmax=1000мм;

Размер максимального куска в дробленой руде dдр=10мм;

Коэффициент крепости по шкале М.М. Протодьяконова f=17;

Плотность руды δн=3,2 т/м3;

ЩДП-12×15

iI=152мм

n=1

kз=0,7

D2=250мм

1