- •Розділ 1 методи очищення і знешкодження відхідних газів

- •1.1 Процеси захисту атмосфери

- •Розділ 2 очищення відхідних газів від аерозолів

- •2.1 Основні властивості пилу і ефективність його вловлювання

- •2.2. Очищення газів в сухих механічних пиловловлювачах

- •2.3. Очищення газів у фільтрах

- •2.4 Очищення газів в мокрих пиловловлювачах

- •2.5 Очищення газів в електрофільтрах

- •2.6 Вловлювання туманів

- •2.7 Рекуперація пилу

- •Розділ 3 абсорбційні методи очищення

- •3.1 Очищення газів від оксиду сірки (IV)

- •3.2 Очищення газів від сірководню, сірковуглецю і меркаптанів

- •3.3 Очищення газів від оксидів азоту

- •3.4 Очищення газів від галогенів і їх сполук

- •3.5 Очищення газів від оксиду вуглецю (II)

- •Розділ 4 адсорбційне і хемосорбційне очищення газів

- •4.1 Адсорбція парів летких розчинників

- •4.2 Очищення газів від оксидів азоту

- •4.3 Очищення газів від оксиду сірки (IV)

- •4.4 Очищення газів від галогенів і їх сполук

- •4.5 Очищення газів від сірководню і сіркоорганічних сполук

- •4.6 Очищення газів від парів ртуті

- •Розділ 5 каталітичне і термічне очищення

- •5.1 Каталітичне очищення газів. Суть методу

- •5.2 Конструкція каталітичних реакторів

- •5.3 Твердофазне каталітичне очищення газів від оксидів азоту

- •5.4 Каталітичне очищення газів від оксиду сірки (IV)

- •5.5 Каталітичне очищення газів від органічних речовин

- •5.6 Каталітичне очищення газів від оксиду вуглецю (іі)

- •5.7 Високотемпературне знешкодження газів

- •Розділ 6 розрахунок обладнання по очищенню газів

- •6.1 Розрахунок пилоосаджувальних камер

- •6.2 Розрахунок циклонів

- •6.3 Вихрові пиловловлювачі

- •6.4 Розрахунок і вибір газових фільтрів

- •6.5 Мокрі скрубери

- •6.6 Швидкісні пиловловлювачі (скрубери Вентурі)

- •6.7 Підбір і розрахунок електрофільтрів

- •6.8 Багатоступінчате очищення від пилу

- •6.9 Розрахунок насадкових абсорберів

- •6.10 Розрахунок тарілчатих абсорберів

- •6.11 Розрахунок адсорберів періодичної дії

- •6.12 Розрахунок каталітичного реактора

- •6.13 Формули для перерахунку основних характеристик газів при різних умовах

- •Література

- •Вязовик в.М., Коржик л.В., Столяренко г.С. Технології очищення газів

- •Вертикаль

- •18002, М. Черкаси, вул. Б. Вишневецького, 2, оф. 6

2.2. Очищення газів в сухих механічних пиловловлювачах

До сухих механічних пиловловлювачів відносять апарати, в яких використані різні механізми осадження: гравітаційний (пилоосаджувальні камери), інерційний (камери, осадження пилу в яких відбувається в результаті зміни напряму руху газового потоку або установки на його шляху перешкоди) і відцентровий (одиночні, групові і батарейні циклони, вихрові і динамічні пиловловлювачі). Перераховані апарати відрізняються простотою виготовлення і експлуатації, їх досить широко використовують в промисловості. Проте ефективність уловлювання в них пилу не завжди виявляється достатньою, в зв'язку з чим вони часто виконують роль апаратів попереднього очищення газів. Типи пилоосаджувальних камер показані на рис. 2.1.

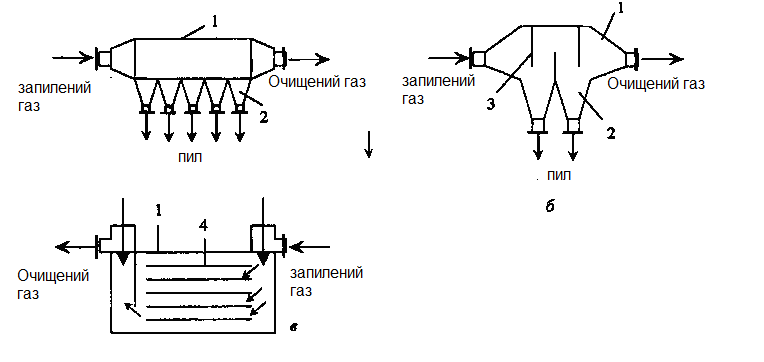

Рисунок 2.1 – Пилоосаджувальні камери

а – проста камера; б – камера з перетинками; в – багатополична камера; 1 – корпус; 2 – бункер; 3 – перетинки; 4 – полиця.

Інерційні пиловловлювачі. При різкій зміні напряму руху газового потоку частинки пилу під впливом інерційної сили прагнуть рухатися в колишньому напрямі і після повороту газового потоку випадають в бункер. На цьому принципі працює ряд апаратів (рис. 2.2). Ефективність уловлювання цих апаратів невелика.

Рисунок 2.2 – Інерційні пиловловлювачі

а – з перетинками; б – з плавним поворотом газового потоку; в – з розширеним кінцем; г – з боковим підводом газу.

Камера з плавним поворотом газового потоку має менший гідравлічний опір, ніж інші апарати. Швидкість газу в перетині камери приймають 1,0 м/с. Для частинок пилу розміром 25-30 мкм досягається ступінь уловлювання 65-80%. Такі камери застосовують на заводах чорної і кольорової металургії. Гідравлічний опір їх рівний 150-390 Па. Пиловловлювачі типу б вбудовуються в газоходи.

Жалюзійні апарати. Ці апарати мають жалюзійні грати, що складаються з рядів пластин або кілець. Газ, що очищається, проходячи через грати, робить різкі повороти. Пилові частинки унаслідок інерції прагнуть зберегти первинний напрям, що приводить до відділення крупних частинок з газового потоку, тому ж сприяють їх удари об похилі площини ґрат, від яких вони відбиваються і відскакують у бік від щілин між лопастями жалюзі (рис. 2.3). В результаті гази діляться на два потоки. Пил в основному міститься в потоці, який відсмоктують, направляють в циклон, де його очищають від пилу і знову змішують з основним потоком, що пройшов через грати. Швидкість газу перед жалюзійними ґратами повинна бути досить високою (до 15 м/с), щоб досягти ефекту інерційного відділення пилу. На ступінь очищення впливає також швидкість руху газів, що відсмоктуються в циклон. Гідравлічний опір ґрат складає 100-500 Па.

Рисунок 2.3 – Жалюзійний вловлювач

1 – корпус; 2 – решітка.

Зазвичай жалюзійні пиловловлювачі застосовують для уловлювання пилу з розміром часток >20 мкм. Недолік жалюзійних пиловловлювачів – знос пластин при високій концентрації пилу.

Ефективність уловлювання частинок залежить від ефективності самих ґрат і ефективності циклону, а також від частини газу, що відсмоктується.

Циклони. Циклонні апарати найбільше поширені в промисловості. Вони мають наступні переваги: 1) відсутність рухомих частин в апараті; 2) надійність роботи при температурах газів аж до 500 °С (для роботи при вищих температурах циклони виготовляють зі спеціальних матеріалів); 3) можливість уловлювання абразивних матеріалів при захисті внутрішніх поверхонь циклонів спеціальними покриттями; 4) уловлювання пилу в сухому вигляді; 5) майже постійний гідравлічний опір апарату; 6) успішна робота при високому тиску газів; 7) простота виготовлення; 8) збереження високої фракційної ефективності очищення при збільшенні запиленості газів. Недоліки: 1) високий гідравлічний опір – 1250-1500 Па; 2) погане уловлювання частинок розміром < 5 мкм; 3) неможливість використання для очищення газів від липких забруднень.

Основні конструкції циклонів (за підведенням газів) показані на рис. 2.4. За способом підведення газів в апарат їх підрозділяють на циклони із спіральним, тангенційним і гвинтоподібним, а також осьовим підведенням. Циклони з осьовим (розетковим) підведенням газів працюють як з поверненням газів у верхню частину апарату, так і без нього. Останній є прямоточним і відрізняється низьким гідравлічним опором і меншою в порівнянні з іншими циклонами ефективністю. Найбільшу перевагу за формою з погляду аеродинаміки має підведення газів по спіралі. Проте на практиці всі способи підведення газу можуть використовуватися в рівній мірі.

Принцип роботи циклону показаний на рис. 2.4, а. Газ обертається усередині циклону, рухаючись зверху вниз, а потім рухається вгору. Частинки пилу відкидаються відцентровою силою до стінки. Зазвичай в циклонах відцентрове прискорення в декілька сотень, а то і тисячу разів більше прискорення сили тяжіння, тому досить маленькі частки пилу не в змозі слідувати за газом, а під впливом відцентрової сили рухаються до стінки.

Рисунок 2.4 – Основні види циклонів

а – спіральні; б – тангенціальні; в – гвинтові; г, д – розеточні.

Ефективність уловлювання частинок пилу в циклоні прямо пропорційна швидкості газів в степені ½ і зворотно пропорційна діаметру апарату теж в степні ½.

Процес доцільно вести при великих швидкостях і невеликих діаметрах. Проте збільшення швидкості може призвести до виносу пилу з циклону і різкого збільшення гідравлічного опору. Тому доцільно збільшувати ефективність циклону за рахунок зменшення діаметру апарату, а не за рахунок зростання швидкості газів. Оптимальне співвідношення Н/D =2-3.

У промисловості прийнято розділяти циклони на високоефективні і високопродуктивні. Перші ефективні, але вимагають великих витрат на здійснення процесу очищення; циклони другого типу мають невеликий гідравлічний опір, але гірше вловлюють дрібні частки.

На практиці широко використовують циклони НДІОГаза – циліндричні (з подовженою циліндричною частиною) і конічні (з подовженою конічною частиною). Циліндричні відносяться до високопродуктивних апаратів, а конічні – до високоефективних. Діаметр циліндричних циклонів не більше 2000 мм, а конічних - не більше 3000 мм.

Групові циклони. При великих витратах газів, що очищаються, застосовують групову компоновку апаратів. Це дозволяє не збільшувати діаметр циклону, що позитивно позначається на ефективності очищення. Запилений газ входить через загальний колектор, а потім розподіляється між циклонними елементами.

Батарейні циклони – об'єднання великого числа малих циклонів (мультициклонів) в батареї. Зниження діаметру циклонного елементу переслідує мету збільшення ефективності очищення. Схема батарейного циклону наведена на рис. 2.5, а.

Рисунок 2.5 – Батарейні циклони

а – схема: 1 – корпус; 2 – розподільча камера; 3 – решітки; 4 – циклонний елемент; б – елемент з направляючим апаратом типу «гвинт»; в – елемент з направляючим апаратом типу «розетка».

Елементи батарейних циклонів (рис. 2.6, б, в) мають діаметр 100, 150 або 250 мм. Оптимальна швидкість газів в елементі лежить в межах від 3,5 до 4,75 м/с, а для прямоточних циклонних елементів від 11 до 13 м/с.

Вихрові пиловловлювачі. Основною відмінністю вихрових пиловловлювачів від циклонів є наявність допоміжного газового потоку, що закручує (рис. 2.6).

Рисунок 2.6 – Вихрові пиловловлювачі

а – сопловoго типу; б – лопатевого типу;

1 – камера; 2 – вихідний патрубок; 3 – сопла; 4 – лопатевий завихрювач; 5 – вхідний патрубок; 6 – підпірна шайба; 7 – бункер для пилу; 8 – кільцевий лопатевий завихрювач.

У апараті соплового типу запилений газовий потік закручується лопатевим завихрювачем і рухається вгору, піддававшись при цьому дії трьох струменів вторинного газу, які виходять з тангенційно розташованих сопел. Під дією відцентрових сил частки відкидаються до периферії, а звідти в спіральному потоці вторинного газу, що направляє їх вниз, в кільцевий міжтрубний простір. Кільцевий простір навколо вхідного патрубка оснащений підпірною шайбою, що забезпечує безповоротний спуск пилу в бункер. Вихровий пиловловлювач лопатевого типу відрізняється тим, що вторинний газ відбирається з периферії очищеного газу і подається кільцевим направляючим апаратом з похилими лопатками.

Як вторинний газ у вихрових пиловловлювачах може бути використане свіже атмосферне повітря, частина очищеного газу або запилені гази. Найбільше вигідним з економічної точки зору є використання в якості вторинного газу запиленого газу. В цьому випадку продуктивність апарату підвищується на 40-65% без помітного зниження ефективності очищення.

Як і у циклонів, ефективність вихрових апаратів зі збільшенням діаметру падає. Оптимальна витрата вторинного газу складає 30-35% від первинної. Можуть бути батарейні установки, які складаються з окремих мультиелементів діаметром 40 мм.

Переваги вихрових пиловловлювачів у порівнянні з циклонами: 1) вища ефективність уловлювання високодисперсного пилу; 2) відсутність абразивного зносу внутрішніх поверхонь апарату; 3) можливість очищення газів з вищою температурою за рахунок використання холодного вторинного повітря; 4) можливість регулювання процесу сепарації пилу за рахунок зміни кількості вторинного газу. Недоліки: 1) необхідність додаткового дуттєвого пристрою; 2) підвищення за рахунок вторинного газу загального об'єму газів, що проходять через апарат (при використанні атмосферного повітря); 3) велика складність апарату в експлуатації.

Динамічні пиловловлювачі. Очищення газів від пилу здійснюється за рахунок відцентрових сил і сил Коріоліса, що виникають при обертанні робочого колеса тягодуттєвого пристрою. Динамічний пиловловлювач споживає більше енергії, ніж звичайний вентилятор з ідентичними параметрами за продуктивністю і напором.

Найбільшого поширення набув димосос-пиловловлювач. Він призначений для вловлювання часток пилу розміром >15 мкм. За рахунок різниці тиску, що створюється робочим колесом, запилений потік надходить в "равлик" і набуває криволінійного руху. Частки пилу відкидаються до периферії під дією відцентрових сил і разом з 8-10% газу відводяться в циклон, який сполучений з равликом. Очищений газовий потік з циклону повертається в центральну частину равлика. Очищені гази через направляючий апарат надходять в робоче колесо димососу-пиловловлювача, а потім через кожух викидаються в димар.

У табл. 2.2 наведені характерні параметри сухих механічних пиловловлювачів.

Таблиця 2.2 – Характерні параметри сухих механічних пиловловлювачів

Тип пиловловлювача

|

Максимальна продуктивність, м3/год |

Ефективність пиловловлювання частинок різних розмірів, % |

Гідравлічний опір, Па

|

Верхня межа температури газів, °С

|

Камера осаджувальна |

не обмежується |

80-90 (50 мкм) |

50-130 |

350-550 |

Циклон |

85 000 |

50-80 (10 мкм) |

250-1500 |

350-550 |

Вихровий пиловловлювач |

30 000 |

90 (2 мкм) |

До 2000 |

До 250 |

Батарейний циклон |

170 000 |

90 (5 мкм) |

750-1500 |

350-550 |

Інерційний пиловловлювач |

127 000 |

90 (2 мкм) |

750-1500 |

До 400 |

Динамічний пиловловлювач |

42 500 |

90 (2 мкм) |

750-1500 |

До 400 |