- •121099, Москва, Шубинский пер., 6

- •Глава 1. Оптические кабели

- •Глава 2. Оптические волокна

- •Глава 3. Основные материалы, используемые при изготовлении оптических кабелей

- •Глава 4. Конструкции и параметры оптических кабелей

- •Глава 5. Кабельная арматура и оборудование для монтажа оптических кабелей

- •Глава 6. Способы прокладки оптических кабелей

- •Глава 7. Измерительные приборы

- •Предисловие

- •Глава 1 Оптические кабели

- •1.1. Классификация оптических кабелей

- •1.2. Основные конструктивные элементы ок

- •1.3. Технические требования к оптическим кабелям

- •Глава 2 Оптические волокна

- •2.1. Структура, технология изготовления и типы оптических волокон

- •2.1.1. Общие положения

- •2.1.2. Материалы для изготовления оптических волокон

- •2.1.4. Типы оптических волокон

- •Одномодовое волокно

- •2.2. Характеристики оптических волокон

- •2.2.1. Оптические и передаточные характеристики

- •2.2.2. Нелинейные характеристики

- •2.2.3. Геометрические характеристики

- •2.2.4. Механические характеристики и эксплуатационная надежность

- •2.2.5. Характеристики ов при воздействии внешних факторов

- •2.3. Рекомендации мсэ-т по характеристикам и методам измерений параметров оптических волокон и кабелей

- •2.4. Оптические волокна, представленные на российском рынке, и их характеристики

- •Глава 3 Основные материалы, используемые при изготовлении оптических кабелей

- •3.1. Общие сведения

- •3.2. Краски («чернила») для оптических волокон

- •3.3. Гидрофобные заполнители

- •3.4. Материалы для скрепления элементов сердечника ок

- •3.5. Материалы для силовых элементов ок

- •3.6. Материалы для комбинированных оболочек (алюминиевая и стальная ленты с полимерным покрытием)

- •3.7. Материалы для изготовления оболочек ок

- •Глава 4 Конструкции и параметры оптических кабелей

- •4.1. Основные производители оптических кабелей

- •4.2. Номенклатура оптических кабелей

- •4.3. Оптические кабели сп зао «офс Связьстрой-1», Волоконно-оптическая кабельная компания

- •4.4. Оптические кабели сп зао «Москабель-Фуджикура»

- •4.5. Оптические кабели сп зао «Самарская оптическая кабельная компания»

- •4.6. Оптические кабели зао «окс 01»

- •4.7. Оптические кабели ооо «Оптен»

- •4.8. Оптические кабели зао «Сарансккабель-Оптика»

- •4.9. Оптические кабели оао «Севкабель», зао «Севкабель-Оптик»

- •4.10. Оптические кабели зао «Трансвок»

- •Технические параметры

- •4.11. Оптические кабели ооо «Эликс-кабель»

- •4.11.1. Кабели связи со свободно уложенными оптическими волокнами

- •4.11.2. Кабели связи с оптическими волокнами в плотном буферном исполнении

- •4.12. Оптические кабели зао нф «Электропровод»

- •4.13. Оптические кабели зао «Яуза-кабель»

- •Глава 5 Кабельная арматура и оборудование для монтажа оптических кабелей

- •5.1. Муфты для монтажа оптических кабелей

- •5.2. Аппараты для сварки оптических волокон, механические соединители оптических волокон

- •5.3. Кроссовое оборудование

- •Оптические шнуры

- •5.5. Устройства различного назначения для линейно-кабельных сооружений

- •Глава 6 Способы прокладки оптических кабелей

- •Прокладка оптических кабелей в грунт

- •6.2. Прокладка оптических кабелей в кабельной канализации

- •6.3. Пневмопрокладка оптических кабелей в защитные пластмассовые трубы

- •6.4. Подвеска ок на опорах линий связи, опорах контактной сети и высоковольтных линиях автоблокировки железных дорог, опорах линий электропередачи

- •6.5. Ввод оптических кабелей в объекты связи

- •Глава 7 Измерительные приборы

- •7.1. Общие сведения

- •7.2. Средства эксплуатационного контроля линий электросвязи

- •7.2.1. Рефлектометр оптический универсальный типа mts 5100е/5200е

- •7.2.2. Оптический мини-рефлектометр типа aq-7250

- •7.2.3. Оптический мини-рефлектометр типа ftb-100

- •7.2.4. Универсальная измерительная система ftb-300

- •Оптический рефлектометр малогабаритный типа сма-4000

- •7.2.6. Измеритель средней мощности оптического излучения типа «Алмаз-21»

- •7.2.7. Источник оптического излучения типа «Алмаз-11»

- •7.2.8. Тестер оптический портативный серии gn-6025

- •7.3. Другие оптические приборы

- •7.3.1. Аттенюатор оптический типа ola-15

Глава 2 Оптические волокна

2.1. Структура, технология изготовления и типы оптических волокон

2.1.1. Общие положения

Оптическое волокно

(ОВ) представляет собой коаксиальную

структуру и состоит из сердцевины,

оболочки и защитного покрытия. Сердцевина

и оболочка ОВ изготавливаются из

прозрачных материалов с показателями

преломления

![]() и

и

![]() ,

соответственно, где

,

соответственно, где

![]() .

Общие принципы распространения излучения

по оптическому волокну проще всего

рассмотреть на примере ОВ со ступенчатым

профилем показателя преломления, где

—

показатель преломления сердцевины

является постоянной величиной. Профиль

показателя преломления характеризует

изменение показателя преломления вдоль

радиуса ОВ.

.

Общие принципы распространения излучения

по оптическому волокну проще всего

рассмотреть на примере ОВ со ступенчатым

профилем показателя преломления, где

—

показатель преломления сердцевины

является постоянной величиной. Профиль

показателя преломления характеризует

изменение показателя преломления вдоль

радиуса ОВ.

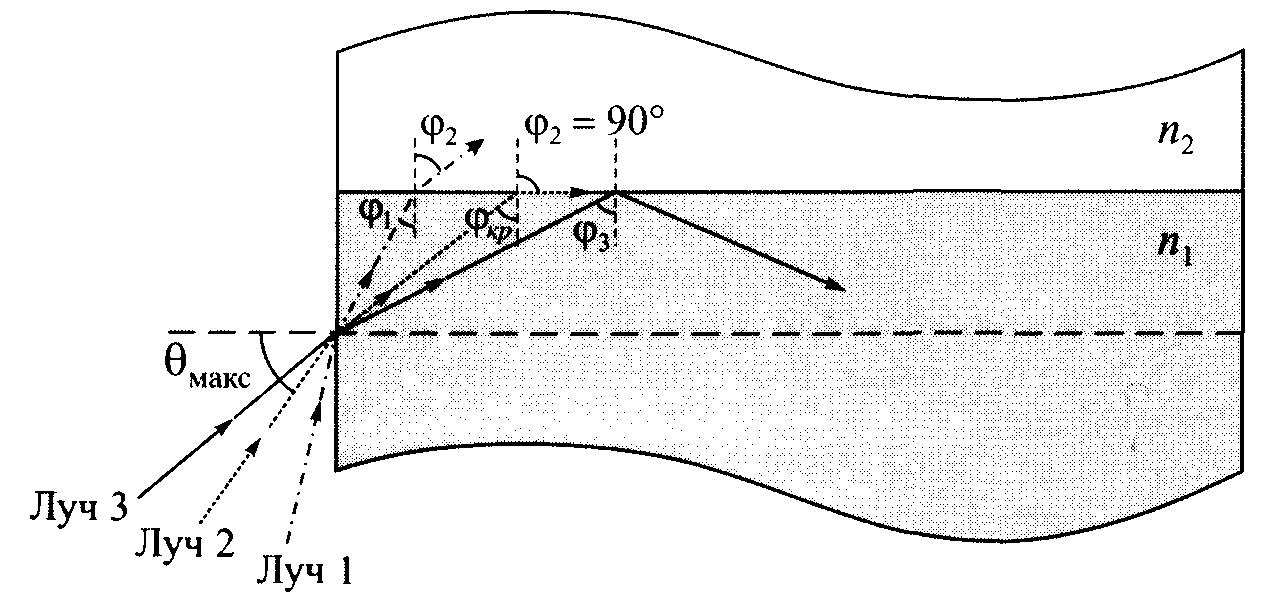

Из представлений

геометрической оптики известно, что

луч света, падающий под углом φ

на границу

раздела двух сред с различными показателями

преломления

и

,

испытывает явления преломления и

отражения (рис. 2.1). Луч 1, падающий на

границу раздела «сердцевина-оболочка»

под углом

![]() ,

преломляется на границе раздела и

покидает сердцевину (уходит в оболочку)

под углом

,

преломляется на границе раздела и

покидает сердцевину (уходит в оболочку)

под углом

![]()

Рис. 2.1. Схема распространения излучения в ступенчатом многомодовом

оптическом волокне

В соответствии с

законом Снеллиуса

![]() при

угол

при

угол

![]() .

При увеличении угла падения

возможна ситуация, когда угол преломления

становится равным 90°

(луч 2, рис.

2.1). В этом случае угол падения

носит название критического

угла

.

При увеличении угла падения

возможна ситуация, когда угол преломления

становится равным 90°

(луч 2, рис.

2.1). В этом случае угол падения

носит название критического

угла

![]() и

и

![]() .

Если угол падения луча превышает

критический угол

.

Если угол падения луча превышает

критический угол

![]() ,

то луч полностью отразится от границы

раздела, т.е. будет наблюдаться эффект

полного

внутреннего отражения (луч

3).

,

то луч полностью отразится от границы

раздела, т.е. будет наблюдаться эффект

полного

внутреннего отражения (луч

3).

Этот эффект

возникает в оптическом волокне при

определенных условиях ввода излучения

в сердцевину волокна, где границей

раздела двух сред «воздух-сердцевина»

является плоский полированный торец

волокна. В этом случае угол падения луча

2, который преломляется на границе

раздела «воздух-сердцевина» и падает

на границу раздела «сердцевина-оболочка»

под критическим углом

,

может быть определен как максимальный

угол падения

![]() в

соответствии с выражением:

в

соответствии с выражением:

![]() .

.

Таким образом, луч

света, введенный в сердцевину волокна

под углом, меньшим максимального

![]() (луч 3), больше не покинет ОВ, и будет

распространяться по всей длине волокна.

Величина

(луч 3), больше не покинет ОВ, и будет

распространяться по всей длине волокна.

Величина

![]() получила

название числовой

апертуры волокна,

а разница показателей преломления

сердцевины и оболочки характеризуется

величиной

получила

название числовой

апертуры волокна,

а разница показателей преломления

сердцевины и оболочки характеризуется

величиной

![]() —

нормализованной

разностью показателей преломления:

—

нормализованной

разностью показателей преломления:

![]()

![]()

Значение для большинства оптических волокон находится в пределах 0,3.. .2,1 %.

2.1.2. Материалы для изготовления оптических волокон

Оптическое волокно должно изготовляться, по крайней мере, из двух материалов, различающихся показателем преломления. В мировой практике нашли применение следующие виды ОВ, отличающиеся материалами, из которых они изготовлены.

Полимерные оптические волокна (ПОВ). Изготавливаются на основе целого ряда полимерных материалов, из которых наиболее распространены полиметилметакрилат (сердцевина) и фторполимеры (оболочка). Лидером в исследованиях ПОВ является Япония, где этими вопросами занимаются не менее 30 лет, однако только в последние годы появились сообщения о получении образцов длиной 50... 100 м с затуханием менее 50 дБ/км в области длин волн 850... 1300 нм. В 2001 г. было достигнуто затухание ~15 дБ/км с использованием нового химического процесса и создана экспериментальная локальная система связи в г. Кейо, Япония [2.1, 2.2]. Производители ПОВ декларируют его низкую стоимость и легкость монтажа в будущем, однако остальные характеристики, соответствующие требованиям техники связи, пока не реализованы.

Перспективная область применения ПОВ — линии длиной 10... 100 м с большим количеством подключений при отсутствии высоких требований к надежности и емкости сетей, в том числе локальные сети, сети доступа, датчики в автомобилях и военная техника (бортовые линии связи).

Кварц-полимерные оптические волокна. Имеют сердцевину из кварцевого стекла и оболочку из полимерных материалов (кремний-органические компаунды, тефлоны). Коэффициент затухания равен 5...8 дБ/км на длине волны 850 нм. Преимуществом этих ОВ является сердцевина большого диаметра (200... 1000 мкм), высокая механическая прочность, малая чувствительность к изгибам и повышенная стойкость к ионизирующим излучениям. Область применения — линии длиной несколько сотен метров.

Волокна из многокомпонентных силикатных стекол. Разрабатывались для первых поколений линий связи, и их достоинством являлась возможность получения высокой числовой апертуры (до 0,6). Однако эти волокна не нашли применения в технике связи из-за невозможности получения высокого уровня параметров, в том числе коэффициента затухания, при промышленном производстве.

Волокна, прозрачные

в среднем инфракрасном диапазоне.

Теоретические

оценки показали, что существуют

стеклообразные и кристаллические

материалы, позволяющие создавать

оптические волокна в среднем инфракрасном

(ИК) диапазоне (2 ... 11 мкм) с ультранизкими

потерями

![]() дБ/км

[2.3].

дБ/км

[2.3].

Материалы для ОВ среднего ИК-диапазона можно разделить на три группы:

галогениды (стеклообразные и кристаллические);

халькогениды;

оксиды тяжелых металлов.

Несмотря на очень интенсивные исследования, развернутые в 80-е годы в этом направлении, практически значимых результатов в разработке оптических волокон, прозрачных в среднем ИК-диапазоне, до настоящего времени не достигнуто. Это связано с крайне сложными проблемами создания технологии получения таких волокон.

Кварцевые оптические волокна. Имеют сердцевину из кварцевого стекла, легированного малыми добавками стеклообразующих компонентов (оксидов германия и фосфора, фтора) для изменения показателя преломления, и оболочку из кварцевого стекла.

Благодаря уникальному комплексу свойств, таких как прозрачность, в ближней ИК-области спектра, высокая механическая прочность, вязкостные характеристики, обеспечивающие хорошую формуемость стекла, высокая химическая стойкость и стабильность характеристик, кварцевое стекло остается единственной средой передачи современных сетей связи. Именно на основе кварцевого стекла была создана высокопроизводительная, широкомасштабная и экономически выгодная промышленная технология производства оптического волокна с комплексом свойств, полностью отвечающих требованиям техники связи.

Оценка предельно достижимой скорости передачи по кварцевому оптическому волокну (10...30 Тбит/с) и сравнение ее с имеющими место в настоящее время скоростями передачи показывает, что полоса пропускания ОВ действующих линий используется менее чем на 1%.

Защитные полимерные покрытия кварцевых ОВ. Несмотря на то, что предел прочности массивного кварцевого стекла очень высок (~ 20ГПа), волокно, имеющее развитую поверхность по отношению к малому объёму стекла, крайне чувствительно к поверхностным дефектам (микротрещинам, пылинкам), которые резко снижают его прочность, особенно в присутствии влаги и под действием высоких температур и напряжений. Для сохранения механической прочности и защиты поверхности ОВ наносятся полимерные покрытия.

Защитные полимерные покрытия ОВ имеют, как правило, двухслойную структуру, что обеспечивает также защиту ОВ от внешних воздействий, которые могут привести к возрастанию оптических потерь. Причиной роста оптических потерь в ОВ являются микроизгибы, возникающие при каблировании ОВ или изменениях температуры как следствие напряжений в конструкции «ОВ - покрытия - кабельные компоненты».

Материалом современных покрытий ОВ являются уретанакрилаты двух типов, отвер-адаемые под действием ультрафиолетового излучения. Первый тип имеет модуль упругости, равный ~ 0,7 МПа, образует мягкий внутренний слой поверх кварцевой оболочки ОВ, защищающий ОВ от внешних сжимающих усилий. Второй тип имеет модуль упругости почти на три порядка выше, образует твердый наружный слой, который обеспечивает прочность ОВ, его стойкость к абразивным воздействиям и влагозащиту.

Основными требованиями к защитным покрытиям ОВ являются стабильность характеристик в интервале рабочих температур и отсутствие химического взаимодействия с материалами кабеля (например, гидрофобным заполнителем и др.). Кроме того, покрытие должно обеспечивать стабильную адгезию к ОВ в течение всего срока службы и в то же время должно легко механически удаляться с помощью стриппера. Обычно усилие стягивания покрытий составляет 1,3... 8,9 Н.

2.1.3. Основные технологические процессы изготовления кварцевого оптического волокна

Качество и характеристики оптического волокна определяются, в первую очередь, технологическим процессом его изготовления, который включает две основные стадии:

первая стадия — изготовление заготовок — является процессом, при котором формируется базовая структура оптического волокна (сердцевина — оболочка). На этой стадии происходит синтез кварцевого стекла сердцевины и оболочки заготовки, которая затем на второй стадии перетягивается в волокно. Этот процесс является самым ответственным в производстве волокна, поскольку именно он определяет основные технические параметры ОВ: геометрические, оптические, передаточные, механические;

вторая стадия — вытягивание ОВ и нанесение защитных покрытий — является общим процессом независимо от метода изготовления заготовок.

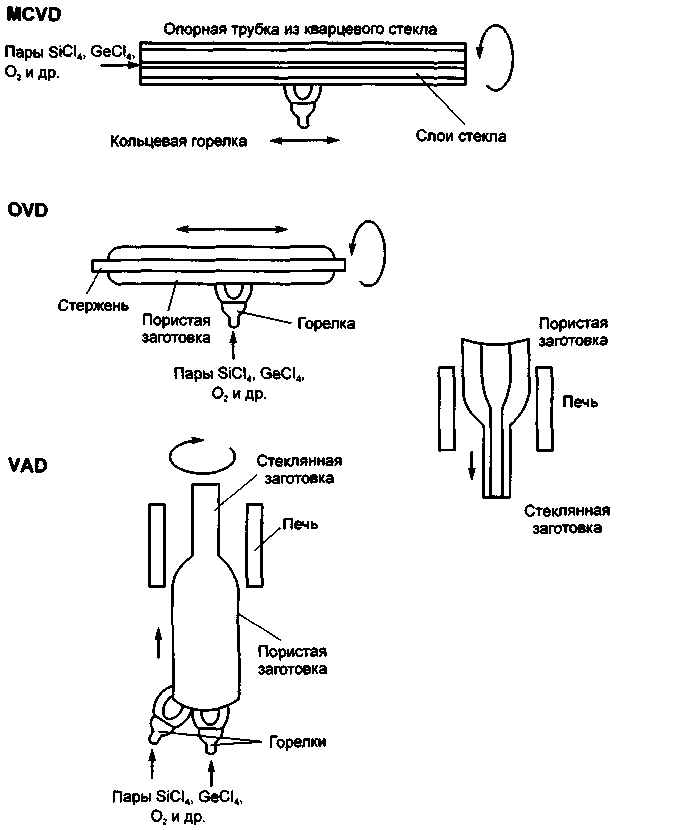

Рассмотрим кратко особенности методов производства заготовок, которые используют ведущие фирмы [2.4].

Основой всех современных промышленных методов производства заготовок является процесс парофазного осаждения — формирование структуры заготовки путем осаждения частиц, полученных в результате реакции окисления паров хлоридов кремния, германия и других компонентов, за которым следует процесс спекания и получения стекла.

Наибольшее распространение в мировой практике получили три метода изготовления заготовок, которые можно объединить по типу процесса в две группы:

метод модифицированного химического парофазного осаждения слоев внутри кварцевой трубки (MCVD — modified chemical vapor deposition);

методы наружного (OVD — outside vapor deposition) и осевого (VAD — vapor-axial deposition) парофазного осаждения.

Схемы изготовления заготовок представлены на рис. 2.2.

В методе MCVD (впервые разработан фирмой Bell Laboratories) используется кварцевая опорная трубка, в которую подаются хлориды компонентов (кремния, германия, фосфора) и кислород, продукты реакции осаждаются в виде пористых слоев на стенках трубки, где они спекаются, образуя тонкие слои стекла. Горелка в этом процессе совершает возвратно-поступательные движения и нагревает вращающуюся кварцевую трубку снаружи. Сначала формируется оболочка на стенках опорной трубки, затем сердцевина и на конечном этапе под действием сил поверхностного натяжения происходит так называемое «схлопывание», в результате образуется твердая стеклянная заготовка, которая затем перетягивается в волокно.

Вариантом этого метода является использование вместо кислородоводородной горелки микроволнового плазменного нагрева — метод плазменного химического парофазного осаждения (PCVD — plasma-activated chemical vapor deposition), впервые разработанный фирмой Philip

Рис. 2.2. Схемы изготовления заготовок ОВ методами MCVD,OVD, VAD

По методу OVD (впервые разработан и промышленно освоен на фирме Corning) продукты реакции осаждаются на вращающемся стержне в пламени горелки. Первые слои осажденного материала образуют сердцевину, затем осаждаются слои оболочки, а стержень удаляется.

В соответствии с методом VAD (впервые разработан фирмой NTT, основной метод производства японских фирм) происходит осевое осаждение продуктов реакции на торец вращающейся насадки, причем одновременно осаждаются частицы, образующие сердцевину и — в пламени дополнительной боковой горелки — оболочку.

Оба процесса имеют общий второй этап — дегидратацию и спекание пористой заготовки в твердую стеклянную заготовку.

Современные технологии производства заготовок предусматривают еще одну дополнительную стадию — наращивание размера заготовок, поскольку объем заготовки определяет то количество волокна, которое из заготовки вытягивается, а, следовательно, влияет на производительность процесса и стоимость волокна. Особенно это критично для процессов, использующих внутреннее парофазное осаждение (методы MCVD и PCVD). На стадии изготовления заготовки осаждается, в основном, стекло сердцевины и тонкая оболочка, которая затем наращивается снаружи так, чтобы обеспечить необходимое соотношение диаметров сердцевины и оболочки. Обычно используются два метода увеличения объема заготовки:

стержень в трубке — заготовка помещается внутри кварцевой трубки;

наружное плазменное наплавление кварцевого стекла.

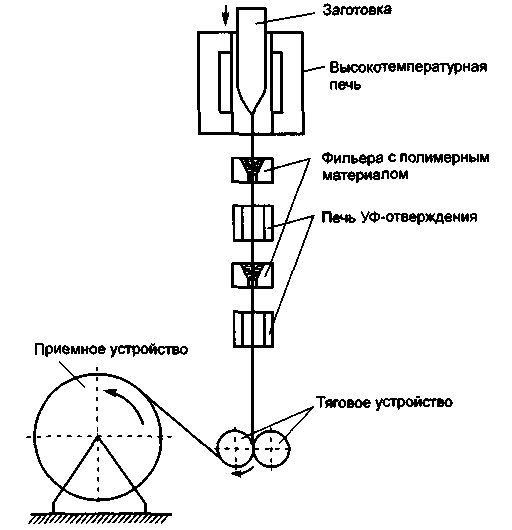

Вторая стадия — вытягивание ОВ и нанесение защитных покрытий — является общим процессом независимо от метода изготовления заготовок. Этот процесс существенно влияет на оптические, механические и геометрические параметры ОВ.

С помощью механизма подачи заготовка поступает в высокотемпературную печь, где нижняя часть заготовки нагревается до температуры размягчения кварцевого стекла и перетягивается в волокно, которое на выходе из высокотемпературной зоны быстро охлаждается и затвердевает (рис. 2.3).

В печи при температуре свыше 2000°С стекло находится в состоянии, близком к равновесному (расплав), затем при резком охлаждении происходит стеклование — переход из расплавленного состояния в стеклообразное вследствие «замораживания» структурных изменений, сопровождающих снижение температуры. В результате этого в стекле «замораживаются» дефекты, концентрация которых связана со скоростью вытягивания волокна и температурой в зоне формования волокна. Наличие дефектных центров различного рода сказывается на величине коэффициента затухания оптического волокна, а также на стабильности коэффициента затухания при воздействии ионизирующих излучений и водородсодержащей среды.

Далее на волокно наносится покрытие, которое полимеризуется под действием ультрафиолетового излучения. Обычно наносят два слоя покрытия из уретанакрилатов, отличающихся величиной модуля упругости. Вытягивает волокно тяговое устройство, затем в приемном устройстве волокно наматывается на катушку.

Установка обеспечивается системой контроля и автоматического регулирования параметров процесса вытягивания. Производство ОВ ведущих фирм отличает одинаково высокое совершенство технологии изготовления заготовок и вытягивания волокна и, соответственно, одина ково высокие технические параметры волокна.

Рис. 2.3. Схема

установки вытягивания оптического

волокна