- •Практичне заняття №2

- •Матеріальна база для виконання практичного заняття

- •Методичні рекомендації з проведення практичного заняття

- •Суть процесу газового зварювання

- •Кисень, його добування і зберігання

- •Властивості ацетилену та його добування

- •4. Апаратура для газового зварювання

- •5. Технологія газового зварювання

- •6. Основні області використання газового зварювання

- •8. Висновки.

- •Техніка безпеки при проведенні практичного заняття

- •Питання для перевірки знань

- •Список рекомендованої літератури

Властивості ацетилену та його добування

3.1. Властивості ацетилену. Хімічно чистий ацетилен безбарвний і має слабкий ефірний запах. Технічний ацетилен забруднений різними домішками - сірководнем, аміаком тощо, які надають йому різкого і неприємного запаху. При тиску, вищому за 0,175 МПа, і одночасному нагріванні понад 500 °С відбувається вибухове розкладання ацетилену за рівнянням

С 2Н2

2С+Н2.

2Н2

2С+Н2.

Якщо нагрівати ацетилен до температури, вищої за 150... 180 °С, то відбувається його полімеризація, яка полягає в утворенні нових сполук бензолу С6Н6, стиролу С8Н8 та ін. Це супроводжується виділенням значної кількості теплоти, яка, якщо недостатньо її відводити, може також призвести до вибуху ацетилену.

При об'ємній частці ацетилену в повітрі 2,2...88 % або в суміші з киснем (ацетилену 2,3...93 %) утворюються суміші, які вибухають від іскри або полум'я.

Ацетилен добре розчиняється в ацетоні. В одному об'ємі ацетону при тиску 0,1 МПа розчиняється 23 об'єми ацетилену. З підвищенням тиску розчинність ацетилену пропорційно зростає. У розчиненому стані ацетилен не вибухає при тиску 1,6 МПа, а якщо є пориста маса, - і при більш високому тиску. Цією властивістю користуються при заповненні ацетиленових балонів до тиску 1,6 МПа. Ацетиленові балони попередньо заповнюють пористими матеріалами - деревним вугіллям, пемзою (інфузорною землею) тощо.

У 40-літровому балоні при 1,6 МПа вміщується близько 6 м3 ацетилену.

3.2 Добування ацетилену. Основним способом добування ацетилену є розкладання карбіду кальцію водою за рівнянням

СаС2 + 2Н2О = С2Н2 + Са(ОН)2.

При розкладанні 1 кг хімічно чистого карбіду кальцію виділяється близько 340 л ацетилену і 1675 кДж теплоти. З технічного карбіду кальцію залежно від його сорту і грануляції утворюється 230.. .300 л/кг ацетилену.

Карбід кальцію виробляють в електродугових печах сплавленням коксу або антрациту з випаленим вапняком:

СаО + ЗС = СаС2 + СО.

Розплавлений карбід виливають з печі в чавунні виливниці й після остигання подрібнюють на куски розміром 2...120 мм. Транспортують карбід кальцію в герметично закритих барабанах.

4. Апаратура для газового зварювання

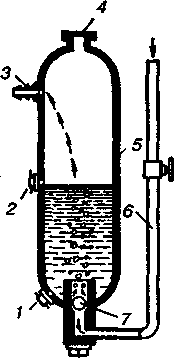

4.1. Ацетиленові генератори. Апарати, в яких добувають технічний ацетилен, називають ацетиленовими генераторами. Залежно від принципу взаємодії карбіду кальцію з водою розрізняють такі системи генераторів: "карбід у воду", "вода на карбід", а також контактної дії "зануренням" і "витисненням".

У генераторах системи "карбід у воду" (рис.3,а) карбід кальцію із завантажувального бункера 2 в резервуар 1 з водою подається за допомогою автоматичних пристроїв залежно від витрачання і тиску ацетилену. Генератори цієї системи найбільш продуктивні. Вони забезпечують найповніше розкладання карбіду кальцію і утворення чистого та охолодженого ацетилену. Такі генератори найменш вибухонебезпечні.

У генераторах системи "вода на карбід" (рис.3,б) карбідом кальцію завантажують одну або дві реторти 9, в які з окремого резервуара 3 трубою 8 подається вода. Ацетилен, що утворюється при розкладанні карбіду кальцію, з реторти 9 трубою 6 надходить у нижню частину генератора, де збирається під перегородкою 4. Вода, що перебуває тут під тиском ацетилену, витискається циркуляційною трубою 5 у верхню частину корпусу генератора. Ацетилен з генератора відводиться трубою 7. Генератори цієї системи мають невелику продуктивність, низький тиск і здебільшого їх виготовляють переносними.

Генератори контактної системи "зануренням" (рис.3,в) або "витисненням " (рис.3,г) характеризуються тим, що в них залежно від тиску стикання карбіду кальцію з водою здійснюється періодично. У першому випадку (рис.3,в) зі збільшенням тиску вище граничного газгольдер 10 піднімається і витягає з води корзину з карбідом кальцію. У другому випадку (рис.3,г) надмірний тиск ацетилену спричинює витиснення води в сполучену посудину і розкладання карбіду кальцію теж припиняється. Якщо тиск знижується, то відбуваються зворотні явища.

Генератори контактної системи "витисненням" інколи будують в поєднанні з генераторами системи "вода на карбід" і виготовляють як переносні генератори невеликої продуктивності.

За тиском ацетиленові генератори поділяють на два типи: низького -0,001...0,01 МПа і середнього 0,01...0,15 МПа. Залежно від продуктивності і типу установки генератори бувають стаціонарними і переносними. За продуктивністю їх поділяють на такі: низької (до 3 м3/год), середньої до 10 м3/год) і високої (до 80 м3/год) продуктивності.

4.2. Запобіжні затвори. При нагріванні мундштука зварювального пальника вище ніж 500 °С всередині наконечника пальника може спалахнути ацетилен і утворитися зворотний удар полум'я. Для захисту ацетиленових генераторів від вибуху на генераторах, а в окремих випадках і на робочих місцях зварників встановлюють запобіжні затвори. Найпоширеніші водяні затвори залежно від тиску ацетилену в генераторах бувають відкритого і закритого типів. Затвори відкритого типу встановлюють на генераторах низького тиску, а закритого типу - на генераторах середнього тиску.

Рис.5. Схема зварювального пальника

Рис. 4. Схема водяного затвора закритого типу

На рис.4 зображено схему водяного затвора закритого типу. При нормальній роботі газ трубою 6 крізь клапан 7 потрапляє до корпусу 5 затвора. Звідси по штуцеру 3 він спрямовується до пальника. При зворотному ударі тиск вибухової хвилі передається на воду і клапан 7 закривається. У той самий момент розривається тонка алюмінієва або олов'яна прокладка (фольга) 4 і вибухова суміш викидається в атмосферу.

Для контролю рівня води в затворі призначений кран 2, а для зливання води із затвора - кран 1.

4.3. Зварювальний пальник є основним інструментом газозварника, який призначений для змішування в потрібних пропорціях горючого газу з киснем і для створення зварювального полум'я потрібних потужності, розмірів і відповідної форми. За способом подавання горючого газу в камеру змішування розрізняють пальники інжекторні (низького тиску) і безінжекторні (різного тиску). У промисловості використовують переважно пальники інжекторні, які придатні для використання ацетилену низького і середнього тиску. Принцип роботи цього пальника ґрунтується на підсосі ацетилену струменем кисню. Підсос, що зветься інжекцією, здійснюється так. Кисень під тиском 0,2...0,4 МПа подається крізь ніпель 7 (рис. 5.) і регулювальний вентиль 6 в інжектор 4, який має вузький центральний отвір (сопло) і поздовжні пази. Виходячи з отвору сопла з великою швидкістю, кисень створює в камері змішування 3 сильне розрідження. Внаслідок цього ацетилен, що має більш низький тиск, засмоктується крізь ніпель 8, регулювальний вентиль 9 для ацетилену, внутрішній канал 5 рукоятки і поздовжні пази інжектора 4 в камеру змішування 3. Тут кисень і ацетилен утворюють горючу суміш, яка трубкою 2 надходить у мундштук. На виході з мундштука при запалюванні цієї суміші утворюється зварювальне полум'я. Потрібне співвідношення газів у пальнику регулюється кисневим 6 і ацетиленовим 9 вентилями.

Пальники інжекторного типу мають сім змінних наконечників, які дають змогу зварювати метал завтовшки 0,5...ЗО мм. До рукоятки пальника наконечник приєднується за допомогою накидної гайки.

Крім односоплових зварювальних пальників у промисловості застосовують багатосоплові пальники, призначені для поверхневого гартування, паяння та інших робіт.