В нижней части декодержателя установлены с обеих сторон штыри 18, соединенные с винтовой тягой 19, Поворачивая маховик 20, можно изменять положение деки и придавать рабочей зоне клиновидную форму — оптимальную для шелушения проса. Продукты шелушения удаляются из машины через патрубок 17. Машина приводится в движение от электродвигателя 15 через клиноременную передачу 16. Для того чтобы снять деку, суппорт 12 вместе с декой поворачивают на соответствующий угол вокруг оси 13. Достаточно высоких технологических показателей достигают, применяя для шелушения гречихи песчаниковые барабан и деку, а для шелушения проса — абразивный барабан и эластичную деку из специальных резинотканевых пластин марки РТД.

Для шелушения гречихи необходимо через 24...36 ч насекать песчаниковый барабан и деку бороздками глубиной 1,0...1,2 мм с наклоном 4...5° к образующей. Число бороздок принимают 4...6 на 1 см окружности барабана в зависимости от крупности обрабатываемых зерен. При шелушении проса нужно каждые 3...4 дня восстанавливать шероховатую поверхность абразивного барабана и притирать к валку прорезиненную деку.

Рабочая поверхность барабана при обработке: гречихи — песчаниковая, проса — абразивная. Рабочая поверхность деки при обработке: гречихи — песчаниковая, проса — резиновая. Форма рабочей зоны станка при шелушении: гречихи — серповидная, проса — клиновидная.

Техническая характеристика вальцедекового станка СВУ-2

Производительность (кг/с) на первой системе при обработке: гречихи………………………………………………………………..1,2.. .1,4 проса…………………………………………………………………..1,40... 1,66 Размеры барабана, мм: диаметр……………………………………………………………….600 длина: при обработке гречихи……………………………………………….600 при обработке проса………………………………………………….650 Частота вращения барабана (мин-1) при обработке: гречихи………………………………………………………………440 проса………………………………………………………………….485 Мощность электродвигателя, кВт……………………………………10 Масса, кг……………………………………………………………….1980 |

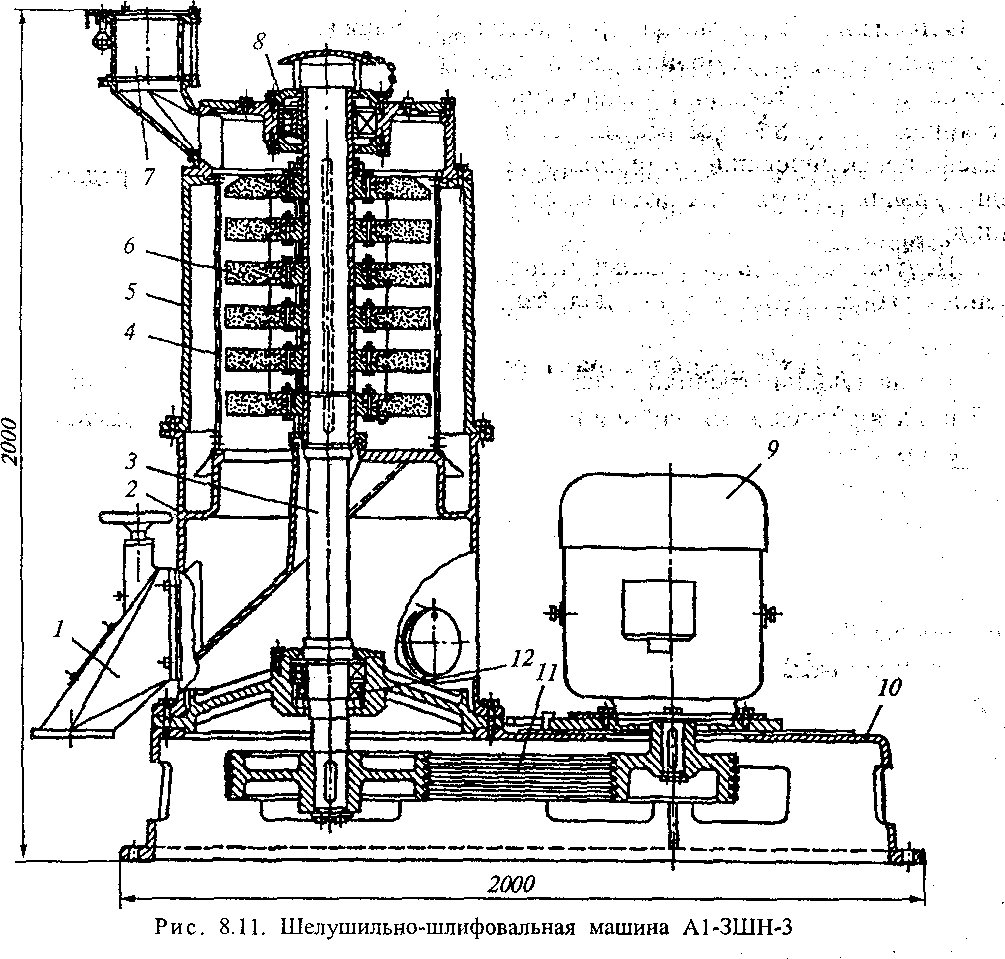

Шелушильно-шлифовальная машина А1-ЗШН-3 (рис. 8.11) предназначена для шелушения ржи и пшеницы при обойных помолах и ржаных сортовых помолах на мукомольных заводах, шлифования и полирования ячменя при выработке перловой крупы, шелушения ячменя на комбикормовых заводах. Ситовой цилиндр 4 машины установлен в корпусе 5 рабочей камеры, вал 3 с абразивными кругами 6 вращается в двух подшипниковых опорах 8 и 12. В верхней части он пустотелый и имеет шесть рядов отверстий, по восемь

отверстий в каждом ряду.

.

На машине установлены приемный 7 и выпускной 1 патрубки. Последний снабжен устройством для регулирования продолжительности обработки продукта. Отводящий трубопровод крепят к фланцу патрубка, установленного в зоне кольцевого канала (для вывода мучки) корпуса 2. Привод машины осуществляется от электродвигателя 9 через клиноременную передачу //. Корпус 5 рабочей камеры присоединен к корпусу 2, который в свою очередь устанавливается на станине 10.

Зерно, подлежащее обработке, через приемный патрубок поступает в пространство между вращающимися абразивными кругами и неподвижным перфорированным цилиндром. Здесь благодаря интенсивному трению при продвижении зерна к выпускному патрубку происходит отделение оболочек, основная масса которых через отверстия перфорированного цилиндра и далее через кольцевую камеру удаляется из машины.

С помощью клапанного устройства, размещенного в выпускном патрубке, регулируют не только количество выпускаемого из машины продукта, но и одновременно время его обработки, производительность машины и технологическую эффективность процесса шелушения, шлифования и полирования. Воздух засасывается через пустотелый вал и имеющиеся в нем отверстия, проходит через слой обрабатываемого продукта. Вместе с оболочками и легкими примесями через ситовой цилиндр он поступает в кольцевую камеру и далее в аспирационную систему. Одна из наиболее часто встречающихся неисправностей — повышенная вибрация машины, которая происходит из-за износа абразивных кругов. Большой износ кругов приводит также и к уменьшению интенсивности обработки. Поэтому за состоянием кругов необходимо тщательно следить и своевременно заменять их. При замене перфорированного цилиндра необходимо освободить от крепления только одну крышку, снять ее, а затем через образовавшуюся кольцевую щель вынуть цилиндр.

Шелушильно-шлифовальные машины А1-ЗШН-3 выпускают в четырех исполнениях с абразивными кругами для различных размеров зерен (от 80 до 120).

Техническая характеристика машины А1-ЗШН-3 J

Производительность, кг/с:

при шелушении ржи и пшеницы…………… ……0,85... 1,2

при шлифовании и полировании ячменя…… …..0,85

при шелушении ячменя……………………...……0,5

Частота вращения, мин-1 ……………… …...850

Окружная скорость абразивных кругов, м/с……… …..20

Количество абразивных кругов…………………… …6

Диаметр абразивных кругов, мм………………… ….450

Площадь ситового цилиндра, м2 ………………………0,9

Мощность электродвигателя, кВт ……………….. 22,0

Расход воздуха, м3/с……………………………………0,36

Габаритные размеры, мм ………………...2000x1000x2000

Масса, кг ………………...1700

Шлифовальная машина А1-БШМ-2,5 (рис. 8.12) предназначена для шлифования риса-крупы. Шлифованию подвергается шелушеный рис с содержанием нешелушеных зерен не более 2 %. Шлифовальная машина состоит из двух шлифовальных секций 15 и 19, смонтированных в корпусе, и рамы 4. Каждая шлифовальная секция имеет питатель 18, приемный патрубок 12, откидную крышку J6, ситовой барабан 9, шлифовальный барабан 8, разгрузитель и электродвигатель 20.

Машина снаружи закрыта стенками 1 и 7. Под шлифовальными секциями 15 я 19 установлен бункер 2 для сбора и вывода мучки из машины. Привод имеет защитное ограждение 13 и дверцу 14 для технического обслуживания.

В питателе 18 установлены две заслонки, одна из которых 17 открывает или перекрывает доступ продукта в машину, вторая 11 служит для регулирования количества подаваемого в машину продукта. Ситовой барабан 9 состоит из двух полуцилиндров. К каркасу каждого цилиндра крепят сито при помощи двух рядов гонков и винтов. Оба полуцилиндра стягивают между собой четырьмя лентами.

Шлифовальный барабан 8 набран из абразивных кругов. Со стороны поступления продукта он имеет шнековый питатель 10, а со стороны выхода — крыльчатку 5 Разгрузитель 6 представляет литой стакан с отверстием, которое перекрывается грузовым клапаном. На рычаге клапана по резьбе перемещается груз.

Рисовая крупа через питатель поступает в шлифовальную секцию и шнеком подается в рабочую зону, где, проходя между вращающимися шлифовальным и ситовым барабанами с гонками, подвергается шлифованию. Мучка при этом через сито просыпается в бункер 2 и выводится самотеком из машины. Шлифованная крупа, преодолевая усилие грузового клапана, поступает в патрубок 3 и также выводится из машины.

Настройка шлифовальной машины заключается в выборе оптимальной продолжительности обработки рисовой крупы. Для этого, как указано выше, разгрузители снабжены грузовыми клапанами, позволяющими путем изменения положения грузов на рычагах регулировать усилие подпора в рабочей зоне. Наблюдая визуально через люк разгрузочного патрубка за выходящим продуктом, а также за нагрузкой электродвигателя по показанию амперметра, подбирают требуемое усиление грузового клапана и положение нижней заслонки питателя.

Техническая характеристика шлифовальной машины А1-БШМ-2,5

Производительность. кг/с …………………………0,97... 1,22 Размеры барабана, мм: диаметр ………………..250 длина ………………..1000 Частота вращения барабана, мин-1……….……..1200 Окружная скорость, м/с…………………………15,7 Количество секций……………………………….2 Мощность электродвигателя, кВт………………..17 Габаритные размеры, мм………………………1670x1120x1490 Масса, кг …………………………………………1400 |

Инженерные расчеты.

Производительность вальцедекового станка П (кг/с)

Я - LAvpfr,

где L — длина барабана, м; h — средний размер рабочего зазора, м; v — скорость перемещения зерна в рабочей зоне, v - 1,5...2,5 м/с; р — насыпная плотность зерна, кг/м ; k — коэффициент заполнения рабочей зоны станка, k = =0,4...0,5.

Производительность П (кг/ч) шелушителя непрерывного действия типа ЗШН определяют по формуле

П = 3600pvcprtp,

где р — объемная масса продукта, кг/м3; vcp — средняя скорость продукта в рабочей зоне, м/с; vcp= — Hlt\ H — высота рабочей зоны машины, м; t — время обработки продукта в рабочей зоне, с, t — =12... 18 с; F— площадь рабочего кольца, м2; F = к(О* - d2)/4; D — диаметр перфорированного цилиндра, м; d — диаметр абразивных кругов, м; ср — коэффициент заполнения рабочей зоны, <р = =0,92...0,96.

8.5. Бичерушки

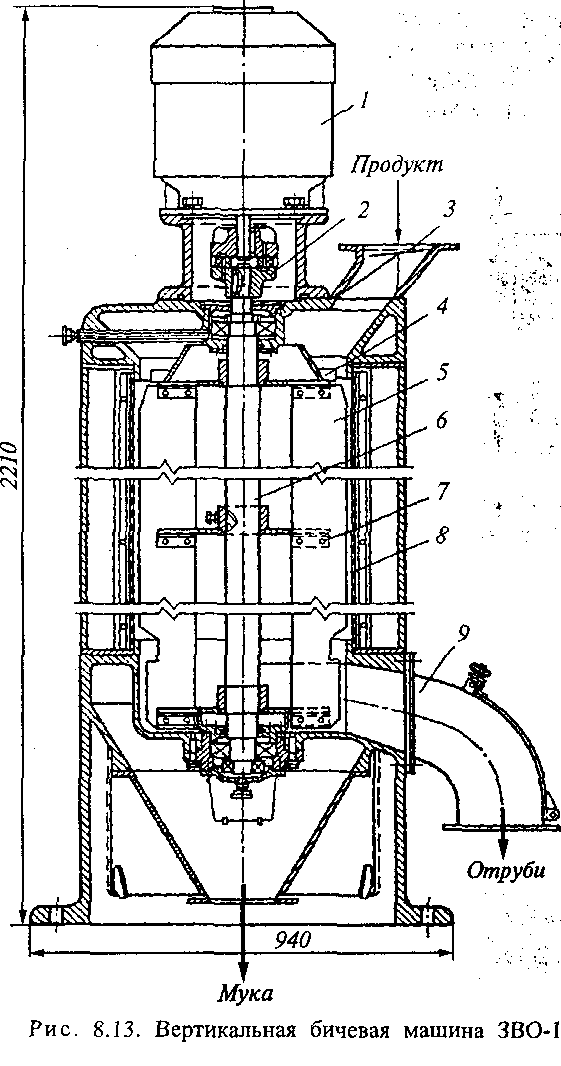

Бичевая машина ЗВО-1 (рис. 8.13) предназначена для вымола отрубянистых продуктов. Основной ее рабочий орган — ротор, образованный вертикальными бичами 5 и валом 6.

В состав машины входят: электродвигатель 1, гибкая муфта 2, приемный патрубок 3 для исходного продукта, лопатки 4 для разбрасывания продуктов, вертикальные бичи 5, вал б, розетка 7 для крепления бича к валу, ситовой цилиндр 8 и выпускной патрубок 9. .

Лопатки 4 распределяют поступающий продукт по периметру цилиндра 8. Затем продукт попадает под ударное действие вращающихся бичей. В результате ударов и истирания эндосперм отделяется от оболочек.

Продукт, полученный сходом с сетчатого цилиндра 8, удаляется в нижней части машины через боковой патрубок 9. Продукт, просеянный через сито, выходит из машины через центральную коническую воронку. Чтобы обеспечить эксплуатационную надежность, необходимо: исходный продукт до поступления в машину пропускать через магнитную защиту; равномерно загружать машину в пределах установленной производительности. Бичи должны вращаться по часовой стрелке. Аспирируется машина присоединением к аспирационной сети.

Техническая характеристика машины зво-1

Производительность, кг/с ………………0,3...0,5

Удельная нагрузка ситовой поверхности, кг/(м2с):

для крупных продуктов …………….……..0,35...0,45

для мелких продуктов ……………….…….22...0,35

Размеры ситового цилиндра, мм:

длина ………………………………………..1000

диаметр ……………………………………….400

Окружная скорость бичей, м3/с …………… ..28,5

Рабочий зазор, мм ………… … 10

Мощность электродвигателя, кВт ………… …..4,5

Масса, кг …………… ..400

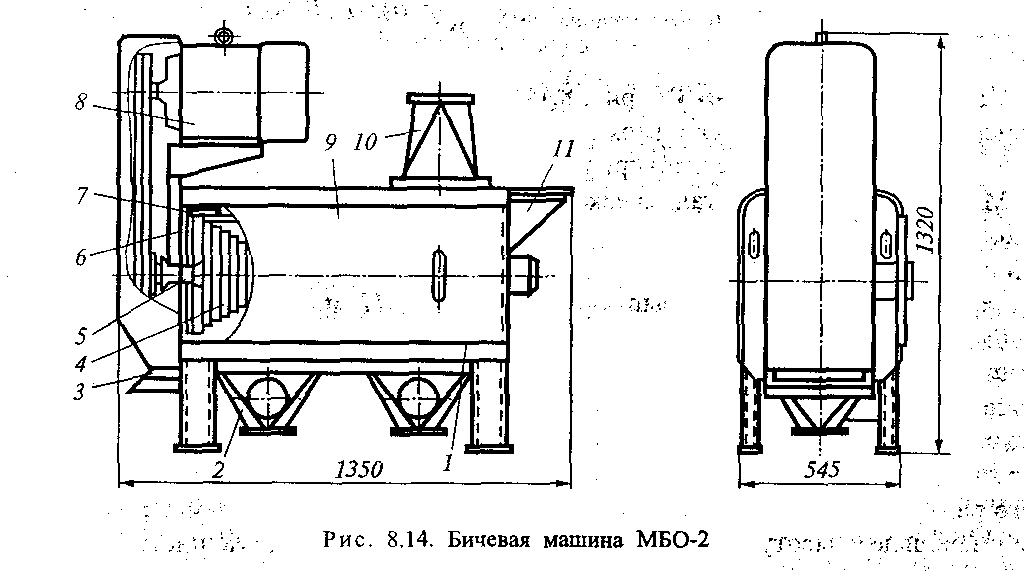

Бичевые однороторные машины типа МБО (рис. 8.14) предназначены для предварительного сортирования продуктов измельчения зерна после вальцовых станков (снижают нагрузки на рассевы I, II, III драных систем) и дополнительного отделения остатков эндосперма от оболочек при сортовых помолах пшеницы (снижают нагрузки на вальцовые станки последующих систем). Машины применяют на мукомольных заводах с механическим транспортом.

В корпусе / машины типа МБО расположен бичевой ротор 5, закрытый неподвижным ситовым цилиндром 7, опорой для которого служат съемные диски 6. Ротор состоит из вала, установленного в подшипниковых опорах, и бичей 4, расположенных на винтовой линии с шагом 10°35'. Рабочая плоскость бича развернута

относительно оси вала на угол 45°. Ротор приводится во вращение от электродвигателя 8 через клиноременную передачу. Корпус машины закрыт дверкой 9 и снабжен патрубком 10 для аспирации.

Исходный продукт через приемный патрубок 11 поступает в ситовый цилиндр 7, подхватывается бичами 4 ротора 5 и равномерно распределяется под действием центробежных сил по поверхности цилиндра 7. Отделение эндосперма от оболочек происходит в результате соударения и интенсивного трения частиц между собой и о поверхность цилиндра.

Отделившийся эндосперм и частицы оболочек, размер которых меньше размера отверстия сита, просеиваются и удаляются из машины через выпускные патрубки 2, а частицы, не прошедшие через отверстия сита, транспортируются вдоль машины бичами и удаляются через выпускной патрубок 3.

Техническая характеристика бичевых машин типа МБО приведена в табл. 8.2.

Таблица 8.2. Техническая характеристика бичевых машин типа МБО

Показатель |

МБО |

МБО-1 |

МБО-2 |

МБО-3 |

Производительность, т/ч |

5,0. . .5,5 |

4,5 . . .5,0 |

3,0. . .4,0 |

2,5. . .3,0 |

Ротор: частота вращения, мин-1 диаметр, мм |

1200 330 |

1200 330 |

1200 330 |

1730 330 |

Количество пар бичей на роторе, шт |

34 |

34 |

34 |

34 |

Диаметр ситового цилиндра, мм |

20 |

20 |

20 |

30 |

Номер сит полотна |

354 |

354 |

354 |

354 |

Зазор между ротором и ситовым цилиндром, мм |

30 |

25 |

20 |

10 |

Мощность электродвигателя, кВт |

5,5 |

5,5 |

4,0 |

4,0 |

Расход воздуха на аспирацию, м3/ч |

306,0 |

306,0 |

306,0 |

306,0 |

Габаритные размеры, мм |

135х545х х1320 |

135х545х х1320 |

135х545х х1320 |

135х545х х1320 |

Масса, кг |

285 |

285 |

275 |

275 |

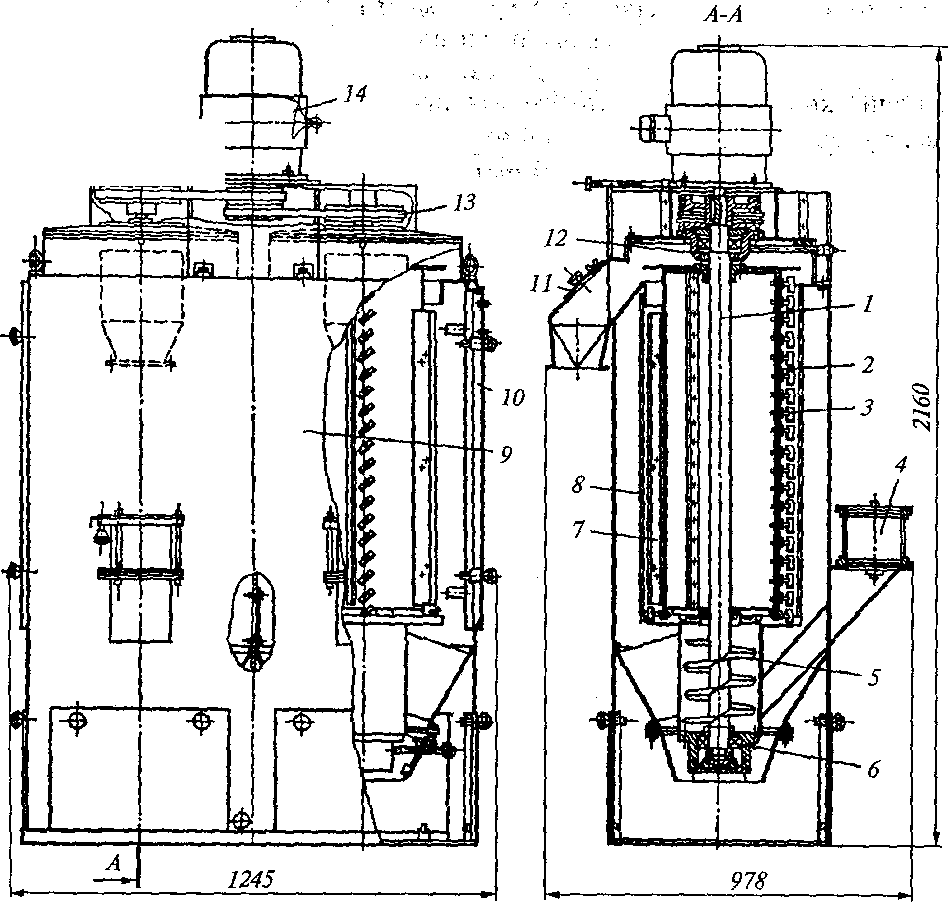

Бичевая машина А1-БВУ (рис. 8.15) предназначена для отделения частиц эндосперма зерна от оболочек в верхних сходовых продуктах драных систем (III драная крупная и III драная мелкая) при переработке пшеницы в сортовую муку.

Машина состоит из металлического корпуса 9, разделенного на две одинаковые по конструкции секции, и электродвигателя 14. Каждая секция включает неподвижный ситовой цилиндр 8, внутри которого расположен вертикальный бичевой ротор 2, приемное устройство 4, выпускной патрубок 11 и дверка 10.

Бичевой ротор представляет собой пустотелый цилиндр, закрепленный на вертикальном валу 1 шпонкой и хомутом; по наружной поверхности ротора равномерно и поочередно расположены вертикально три регулируемых бича 7 и три ряда гонков 3. Подвижный бич состоит из двух прямоугольных металлических полос, одна из которых является несущей и приварена к наружной поверхности цилиндра под углом 20° к его радиусу, а другая закреплена на ней болтовыми соединениями. Увеличивают или уменьшают высоту бича, переставляя полосы на соответствующие отверстия.

Гонки представляют собой плоские прямоугольные пластины, приваренные под углом 20° к оси стержня, который крепят к наружной поверхности цилиндра резьбовым соединением и фиксируют контргайкой, что позволяет увеличивать или уменьшать высоту и угол наклона гонка. Впереди каждого ряда гонков под углом 20° к радиусу цилиндра приварен нерегулируемый бич, аналогичный несущей полосе регулируемого бича.

В нижней части цилиндра на валу расположен однозаходный винтовой шнек 5, служащий для подачи исходного продукта в рабочую зону, образуемую наружной поверхностью бичевого барабана и внутренней поверхностью ситового цилиндра. Бичевой ротор вращается в нижнем 6 и верхнем 12 подшипниковых узлах. Нижний подшипниковый узел состоит из корпуса, радиального и упорного шарикоподшипников с подкладными кольцами и крепится к корпусу шнека. Исходный продукт подают в рабочую зону через наклонный патрубок приемного устройства. Для предотвращения попадания продукта и пыли в нижний подшипниковый узел предусмотрена уплотнительная манжета и на валу установлена специальная втулка.

Верхний подшипниковый узел состоит из корпуса, радиального подшипника, крышки и крепится к верхней съемной крышке корпуса машины. Вращение обоих роторов происходит от фланцевого электродвигателя 14 через клиноременную передачу 13. Ситовой цилиндр выполнен из разъемного ситового полотна. В рабочем состоянии он охватывает специальные основания в корпусе машины и закрепляется болтовыми соединениями по линии разъема.

Для очистки от завалов в ситовом цилиндре предусмотрено отверстие, которое закрывается задвижкой, выполненной из ситового полотна. На верхнем основании корпуса машины имеются четыре отверстия с-заглушками, которые предназначены для очистки пространства между наружной поверхностью цилиндра и внутренними стенками корпуса в случае завала проходовым продуктом. Дверки крепят к корпусу машины на петлях и в рабочем положении фиксируют ручками.

Принцип работы бичевой вымольной машины заключается в следующем. Исходный продукт через приемное устройство самотеком поступает в цилиндр и шнеком подается в рабочую зону. В результате ударного действия вращающихся бичей и угла наклона гонков происходит интенсивное перемешивание, истирание и перемещение исходного продукта по винтовой линии вверх от приема к выходу. При этом происходит отделение частиц эндосперма от оболочек.

Продукт, полученный сходом с ситового цилиндра, выводится из машины через верхний патрубок, а продукт, просеявшийся через отверстия ситового цилиндра, выходит через нижний патрубок. Изменением угла наклона и высоты гонков, уменьшением или увеличением зазора между подвижными бичами и внутренней поверхностью ситового цилиндра можно регулировать время пребывания исходного продукта в рабочей зоне и интенсивность вымола отрубянистых продуктов.