- •Содержание

- •ТЕПЛОВЫЕ ЭЛЕКТРОСТАНЦИИ

- •Диаграмма режимов ГТУ V94.2 Северо-Западной ТЭЦ

- •Об опыте эксплуатации газопоршневых мини-ТЭЦ в ОАО Башкирэнерго

- •Расчет потерь тепла с механическим недожогом при термическом обезвреживании твердых бытовых отходов

- •ЭНЕРГОСИСТЕМЫ И ЭЛЕКТРИЧЕСКИЕ СЕТИ

- •Недоучет электроэнергии, допустимые небалансы и их отражение в нормативах потерь

- •Автоматический анализ топологии схем электрических сетей в АСДУ энергообъединениями

- •Защита проводов воздушных линий электропередачи на входе в соединитель

- •ОБОРУДОВАНИЕ СТАНЦИЙ И ПОДСТАНЦИЙ

- •О надежности КРУЭ и коммутационных аппаратов с традиционной изоляцией

- •ДИАГНОСТИКА И КОНТРОЛЬ ОБОРУДОВАНИЯ

- •Общие принципы гальванического осаждения металлических реплик для неразрушающего контроля микроструктуры металла теплоэнергетического оборудования

- •Использование тепловизионного контроля при испытаниях железа статоров генераторов

- •Диагностика силовых трансформаторов в Самараэнерго методом низковольтных импульсов

- •Неразрушающий контроль и диагностика кабелей с полиэтиленовой изоляцией

- •ОБМЕН ПРОИЗВОДСТВЕННЫМ ОПЫТОМ

- •Опыт применения сорбентов термоконтактного коксования углей в энергетике

- •Опыт внедрения БМРЗ на ЛАЭС

- •ЭНЕРГОХОЗЯЙСТВО ЗА РУБЕЖОМ

- •Блок 1000 МВт на высоковлажном буром угле для ТЭС Нидераусем

- •По страницам зарубежных журналов

- •ХРОНИКА

- •IX Международная выставка УРАЛЭНЕРГО-2003

4. Показано, что гальванические покрытия |

Список литературы |

||

(меднение, цинкование и никелирование) позволя- |

|

|

|

ют получать реплики, адекватно отображающие |

1. |

ÐÄ 10-262-98.Типовая инструкция по контролю и продле- |

|

исследуемую микроструктуру, в том числе и на го- |

|

нию срока службы металла основных элементов котлов, |

|

рячем оборудовании. |

|

турбин и трубопроводов тепловых электростанций. М.: |

|

|

ОРГРЭС, 1999. |

||

5. Представляет практический интерес даль- |

|

||

2. |

Рекомендации по контролю микроструктуры металла мето- |

||

нейшее исследование по получению хромовых |

|||

|

дом оттисков. М.: СЦНТИ ОРГРЭС, 1969. |

||

реплик с возможным применением разделитель- |

3. |

ÎÑÒ 34-70-690-96. Металл паросилового оборудования. |

|

ных слоев для уменьшения адгезии хрома с повер- |

|

Методы металлографического анализа в условиях эксплуа- |

|

хностью шлифа. |

|

тации. М.: ВТИ, 1997. |

|

4. |

Артамонов В. В. Исследование процесса получения поли- |

||

6. Применительно к цинковым репликам целе- |

|||

|

мерных реплик. – Электрические станции, 2003, ¹ 3. |

||

сообразно провести дальнейшие исследования для |

5. |

Левин А. И. Теоретические основы электрохимии. М.: Ме- |

|

выяснения взаимосвязи поляризации катода и |

6. |

таллургия, 1972. |

|

адекватности реплик с адгезионными свойствами |

Гальванические покрытия в машиностроении: Справочник, |

||

|

т. 1 Под ред. Шлугера М. А. М.: Машиностроение, 1985. |

||

и полнотой отделения покрытий от поверхности |

|

||

7. |

Ямпольский А. М., Ильин В. А. Краткий справочник гальва- |

||

шлифа. |

|

нотехника. Л.: Машиностроение. |

|

Использование тепловизионного контроля при испытаниях железа статоров генераторов

Дороватовский Н. М., Розов Г. И., инженеры

АО “Ээсти Энергия”, Эстония – АО “Нарвские электростанции”, Балтийская ЭС

ÂОсновной электросети Эстонской энергосистемы диагностика электрооборудования с помощью приборов инфракрасной термографии проводится с 1997 г. Для этой цели применяется термовизор типа Thermovision-550 [1] шведской фирмы AGEMA (в настоящее время FLIR Systems), имеющий достаточно высокие технические характеристики и позволяющий обнаруживать повышенные нагревы электрооборудования линий электропередачи и подстанций с точностью до 0,1°С на расстоянии до 200 м.

Âосновном термовизор используется для диа-

гностики высоковольтного оборудования [2], как-то: все видимые контактные соединения токоведущих шин и присоединений к электрическим аппа-

ратам; подвесные фарфоровые изоляторы;

высоковольтные конденсаторы; конденсаторы связи; элементы конденсаторных батарей;

проходные высоковольтные вводы и выводы масляных выключателей;

измерительные трансформаторы тока; силовые трансформаторы; грозозащитные высоковольтные разрядники.

И это еще далеко не полный перечень электрооборудования, диагностику которого можно проводить методом инфракрасной термографии. В данной статье рассматривается как раз один из видов тепловизионной диагностики, не входящий в этот традиционный список.

Этим направлением является тепловизионный контроль железа статоров турбогенераторов. Обычно испытания железа статоров генераторов проводятся согласно “Объемам и нормам испытаний электрооборудования” [3] с целью выявления дефектных пакетов в статоре и, как правило, во время проведения капитального ремонта. Периодичность таких испытаний установлена для всех генераторов мощностью более 12 МВт старше 15 лет и составляет 5 – 8 лет.

ÂЭстонии на энергопредприятии АО “Нарвские электростанции” периодичность этих испытаний не реже 1 раза в 6 лет.

Âкачестве примера можно предложить органи-

зацию испытаний железа статора генератора на Балтийской ЭС (бывшей Прибалтийской ГРЭС). На электростанции имеются 4 генератора типа ТВВ-200-2 мощностью 200 МВт, 8 генераторов ТВФ-100-2 мощностью 100 МВт и 2 генератора Т2-12-2 мощностью 12 МВт – все они российского производства (“Электросила” и Лысьва).

Электростанция работает с 1959 г. и все генераторы значительно старше 15 лет. Испытания железа статора являются неотъемлемой частью каждого капитального ремонта генератора. Проводятся они и при каждом повреждении стали статора, при каждой полной или частичной переклиновке пазов обмотки статора, при каждой полной или ча- стичной замене обмотки статора до укладки и после заклиновки новой обмотки.

44 |

2003, ¹ 11 |

|

|

|

7 |

À |

à â ñ |

|

8 |

|

|||

|

|

À |

|

Ñ |

|

|

|

Î Комплект ÎÑ |

|

||

|

Ê-50 |

|

|

V A W

ÊÓ

600 / 5 1000 / 5

|

0 |

1 |

2 |

1 |

3 |

4 |

2 |

6 |

5 |

7 |

5 |

6 |

8 |

ÐÒ

ÐÒ ÐÂ

ÐÂ Á Í

ÊÎ

ÊÂ

9

10

R2 |

5000 |

R1 |

5000 |

ËÇ |

|

ËÊ |

|

11

12

À1

2ÊÓ

ÊÂØÃ |

|

|

|

|

|

|

|

|

|

À3 |

|

|

|

|

|

|

|

|

|

|

|

2õ120 ìì2 |

|

|

|

|

|

|

|

|

|

À4 |

|

|

|

|

|

|

|

|

|

|

|

3 |

è2 |

è1 |

è2 |

è1 |

è2 |

è1 |

è2 |

è1 |

1 |

|

1Ð |

|

|

1ÒÒ |

|

|

2ÒÒ |

|

Òð-ð ñ.í. |

||

|

|

|

|

|

ÂÍ |

ÍÍ |

||||

|

|

|

600/5 |

|

1000/5 |

|||||

4 |

|

|

|

|

6,3 ê |

|||||

ÒÍ |

|

|

|

|

|

|

|

|

||

ÇÐ1 |

|

|

|

|

|

|

|

Генераторный |

Шинопровод 6,3 кВ |

|

|

Ïð |

|

ÐÍ |

|

|

|||||

|

|

|

|

шинопровод |

|

|||||

V1

2

ÃðÙÓ,

ÁÙÓ

ÌÂ

ÐÓÑÍ 6 êÂ

+ #$" ?

ÐÒ – реле тока в установке ИЖГ; ÊÎ, ÊÂ – кнопки включения МВ по месту генератора; ËÇ, ËÊ – сигнальные лампы, показывающие состояние МВ; ÊÓ – выбор коэффициента трансформации трансформаторов тока; 2ÊÓ – регулятор напряжения анцапф на трансформаторе с.н.

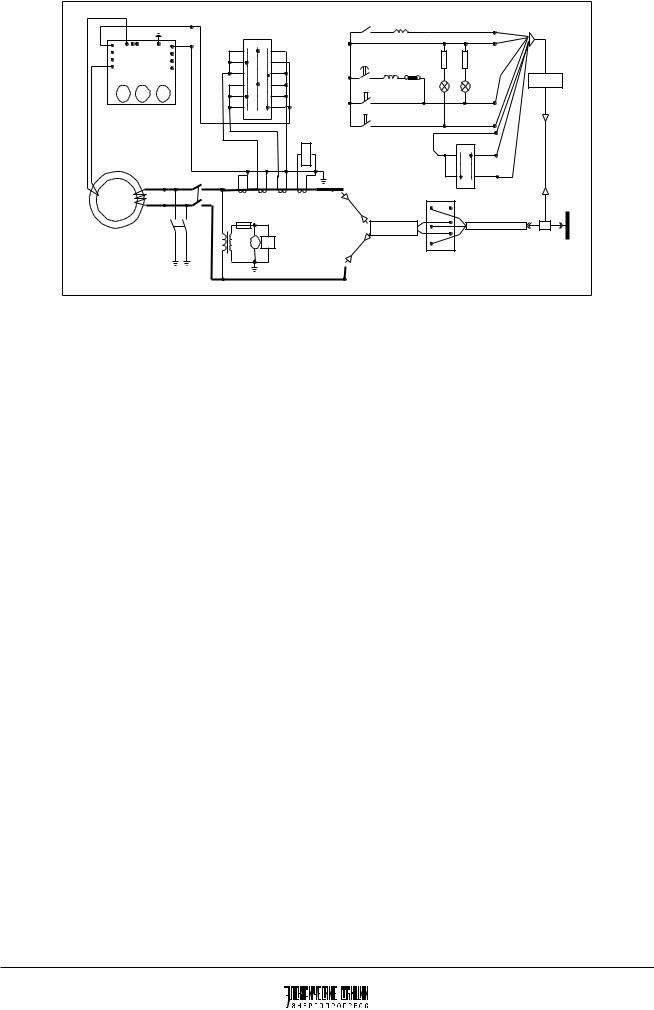

Проведение испытаний железа статора на Балтийской ЭС несколько отличается от подобных испытаний аналогичных генераторов на других электростанциях, в том числе и в Эстонии. Отличие это состоит в применении для этой цели уникальной в своем роде установки, именующейся ИЖГ (испытание железа генератора). Данная испытательная установка является собственной разработкой технического персонала электроцеха электростанции и успешно используется уже длительное время.

Главное отличие испытаний железа статора генератора с ее помощью состоит в точном регулировании напряжения на намагничивающей обмотке, намотанной на спинку статора генератора. Второе отличие состоит в том, что установка использует питание с РУСН 6 кВ по шинопроводу 6,3 кВ, через трансформатор собственных нужд и далее по генераторному шинопроводу до установки ИЖГ (см. рисунок).

Это питание подводится к клеммам установки ИЖГ, в состав которой входят трансформатор напряжения, а также два трансформатора тока (600/5 и 1000/5 А), реле тока, вызывающее отключение установки в случае перегрузки или короткого замыкания в намагничивающей обмотке. Контроль напряжения, подводимого от трансформатора с.н., можно осуществлять по прибору в установке, так как имеется свой трансформатор напряжения НОМ-6.

Кроме того, возможно дистанционное управление масляным выключателем ÌÂ в РУСН 6 кВ с места проведения испытания у генератора персоналом ЭТЛ. О положении выключателя 6 кВ информируют лампы ËÇ è ËÊ на установке. Обеспе-

чивается возможность регулирования напряжения положением анцапф на трансформаторе с.н. с места проведения испытаний железа генератора.

Управление установкой производится по контрольному кабелю от генератора через блочный щит управления, если испытывается генератор ТВВ-200-2, или групповой щит управления, если испытывается генератор ТВФ-100-2.

Намагничивающая обмотка, подключенная к клеммам установки ИЖГ, представляет собой определенное число витков намотанного на статор шлангового кабеля напряжением 6 кВ типа КВШГ сечением 2 120 мм2. Для генератора ТВФ-100-2 – это 12 витков, для ТВВ-200-2 – 5 витков. Кроме того, дополнительно наматывается еще один контрольный виток проводом ПВЛ на противоположной по окружности стороне спинки статора и подключается к клеммам комплекта К-50 или подобного. Этот комплект также подключен к установке ИЖГ и предусмотрен для измерения реального напряжения в контрольном витке.

Согласно “Объемам и нормам испытания электрооборудования” [3] генераторы и синхронные компенсаторы с косвенным охлаждением обмоток испытываются при значении индукции в спинке статора 1,0 0,1 Тл, продолжительность испытания 90 мин; генераторы с непосредственным охлаждением обмоток и все турбогенераторы, изготовленные после 1977 г., испытываются при индукции 1,4 0,1 Тл. Продолжительность испытания при индукции 1,4 Тл – 45 мин.

Разумеется, такая работа проводится по наряду и с соблюдением “Правил техники безопасности при эксплуатации электроустановок”.

2003, ¹ 11 |

45 |

Перед проведением испытания установка заземляется. Для этого используется голый провод, входящий в комплект испытательной установки, сечением не менее 25 мм2. Естественно, для проведения испытания необходимо ввести некоторые изменения в работу защит масляного выключателя МВ. Само испытание железа генератора при индукции Â = 1,4 Тл (14 000 Гс) длится не менее 45 мин. Отсутствие местных перегревов железа статора не является основанием для прекращения начатого испытания.

Показания приборов фиксируются каждые 10 мин. К ним относятся: напряжение на контрольном витке, ток и мощность в намагничивающей обмотке и напряжение питающей сети.

Удельные потери в стали не должны отличаться от исходных данных более чем на 10%. Допустимые значения удельных потерь должны быть не более 1,6 Вт кг для стали Э-320, Э-330.

Начальные термограммы снимаются до подачи напряжения в намагничивающую обмотку, затем в течение полутора часов через каждые 15 мин при нагревании статора и его остывании. Термограммы снимаются для зубцовой части статора и по всей внутренней поверхности расточки статора без снятия напряжения с намагничивающей обмотки.

Определяемый с помощью тепловизора максимальный перегрев зубцов не должен превышать 25°С и наибольшая разность перегрева различных зубцов не должна превышать15°С (повышение температуры за время испытания относительно начальной). При повышении температуры точки активной стали статора генератора до 100°С, а также при появлении дыма или искрения в намагничивающей обмотке или в обмотке статора испытания немедленно прекращаются для выявления причины.

Если ранее максимальный перегрев зубцов железа статора определялся при помощи пирометров или вручную (прикосновением, т.е. прощупыванием поверхности клиньев обмотки статора), то в настоящее время применение приборов тепловизионной техники позволяет поднять это испытание на совсем иной, более высокий технологический уровень.

Однако далеко не при всех дефектах железо статора нагревается настолько заметно. При 10 – 25% дефектов нагрев может быть до установленной нормы. В остальном же большинстве дефектов нагрев будет ниже и они останутся скрытыми для обычных методов диагностики. К сожалению, эти дефекты могут дать знать о себе еще до проведения следующего капитального ремонта генератора, который состоится не ранее чем через 6 – 7 лет, а это значительно больше общепринятого периода развития дефекта (максимум 1 – 2 года).

Главное преимущество применения приборов тепловизионной техники состоит как раз в воз-

можности определения с их помощью именно этой, скрытой части дефектов. По сути дела, тепловизоры, имея очень высокую чувствительность, способны определить фактически все скрытые дефекты железа статора, даже самые незначительные, которые, возможно, никогда и не повлияют на работу железа статора генератора.

Количество информации, получаемой в ходе тепловизионной диагностики, в десятки раз превышает ранее получаемый ее объем. Причем, даже применение пирометров не дает подобного результата, так как они позволяют не столько искать места нагревов, сколько следить за развитием процесса в уже обнаруженных местах дефектов. Поэтому с их помощью нельзя получить полную картину нагревания железа статора.

Нельзя не отметить чрезвычайную важность проведения повторного термоконтроля после проведения ремонта изоляции железа статора в местах обнаруженных нагревов (в ходе повторного испытания железа и нового расчета потерь в стали генератора). Только термоконтроль с применением приборов тепловизионной техники способен с максимальной точностью определить степень ка- чества проведенного ремонта.

Безусловно, для внедрения этой диагностиче- ской техники имеется реальное препятствие – это ее очень высокая стоимость. Однако, принимая во внимание стоимость генераторов и стоимость их ремонтов, особенно в случае аварий на них, это препятствие становится не настолько непреодолимым.

Выводы

1.В целях повышения эффективности диагностики состояния железа статора при проведении испытаний его в ходе капитальных ремонтов турбогенераторов целесообразно пользоваться приборами тепловизионной техники, позволяющими в десятки раз увеличивать точность определения дефектных мест по их нагреванию.

2.Приведен один из возможных вариантов

установок для испытания железа статора, который позволяет упростить его проведение, иметь возможность регулирования напряжения в намагни- чивающей обмотке статора и, главное, сделать проведение этого испытания более безопасным с точки зрения техники безопасности.

Список литературы

1.Thermovision 550. Operating Manual. Stockholm: AGEMA Infrared Systems AB, 1997.

2.Применение тепловизионных приемников для выявления дефектов высоковольтного оборудования. Методические указания. Л., 1990.

3.Объем и нормы испытаний электрооборудования. 6-е изд. М.: НЦ ЭНАС, 1998.

46 |

2003, ¹ 11 |

Диагностика силовых трансформаторов в Самараэнерго методом низковольтных импульсов

Хренников А. Ю., êàíä. òåõí. íàóê, Киков О. М., èíæ.

Филиал ПРП ОАО Самараэнерго – филиал ФСК ЕЭС Московское предприятие МЭС Центра

При эксплуатации на подстанциях в энергосистемах важна достоверная и эффективная диагностика повреждений трансформаторов для выявления остаточных деформаций после аварийных режимов с наличием ударной составляющей тока короткого замыкания (КЗ). Основные методы диагностики, чувствительные к появлению остаточ- ных деформаций обмоток трансформаторов, – это метод низковольтных импульсов (НВИ) и измерение сопротивления КЗ Zê [1, 2].

Импульсное дефектографирование (ИД), или метод низковольтных импульсов (НВИ), силовых трансформаторов известно с 1966 г. Его идея впервые предложена и опубликована польскими уче- ными-электротехниками Лехом и Тымински [1]. За это время дефектографирование методом НВИ стало обычным и повседневным инструментом в руках специалистов, занимающихся диагностикой и ремонтом оборудования электростанций, распределительных сетей и подстанций [1 – 6]. В энергосистеме ОАО Самараэнерго метод низковольтных импульсов (НВИ) используется с 1989 г. на базе установки “Импульс” изготовления ВЭИ им. В. И. Ленина. В Московском предприятии МЭС Центра также планируется обследование методом НВИ однофазных групп автотрансформаторов типа АОДЦТН-417000 750 500 производства завода Запорожтрансформатор и другого трансформаторного оборудования класса 500 кВ подмосковного региона.

Примером возникновения остаточных деформаций в результате воздействия сквозных токов КЗ может служить фотография фазы À обмотки НН тpансфоpматоpа типа ТДЦ-250000 220, иллюстрирующая потерю радиальной устойчивости обмотки (ðèñ. 1). Данный головной образец проходил электродинамические испытания на стойкость токам КЗ на мощном испытательном стенде ВЭИ им. В. И. Ленина в городе Тольятти в конце 80-х годов. Изменение сопротивления КЗ Zê, соответствующее данным деформациям, составило Zê = +1%.

Силовые трансформаторы методом НВИ обследовались в энергосистеме в плановом порядке, после аварийных режимов с токами КЗ, вновь вводимые и после восстановительных ремонтов на заводе. Всего проверено более 70 силовых трансформаторов мощностью от 10 до 240 МВ А, напряжением 110 – 220 кВ однофазного и трехфаз-

ного исполнения [5 – 7]. Обнаружено шесть трансформаторов с внутренними повреждениями, разрушением вводов и с остаточными деформациями обмоток после протекания сквозных токов КЗ с наличием апериодической составляющей тока КЗ. В том числе трансформатор ТРДН-32000 110 после длительного КЗ на стороне 6 кВ [2]; типа ТРД-20000 35 после КЗ на стороне 6 кВ, в результате которого произошло витковое замыкание и замыкание на магнитопровод обмотки НН2; типа ТДТН-40000 110 после КЗ на стороне 35 кВ; однофазный автотрансформатор типа АОДТГ60000 220 110 (фаза À ) после разрушения ввода, сопровождавшегося срабатыванием дифференциальной и газовой защит; автотрансформатор АТДЦТНГ-63000 220 110 после КЗ; тpансфоpматоp ТДЦ-80000 110 после КЗ на стороне генератора (таблица).

Обследование методом НВИ двух трансформаторов типа ТДН-10000 110 после КЗ на стороне 10 кВ не выявило каких-либо деформаций в обмотках после КЗ [5 – 7]. Однако в дальнейшем один из трансформаторов был выведен из работы в связи с повышенным газообразованием, ухудшением данных хроматографического анализа растворенных в трансформаторном масле горючих газов (ХАРГ) и, предположительно, замыканием листов электротехнической стали магнитопровода (“пожар в железе”).

Примеры обнаружения методом НВИ остаточ- ных деформаций в обмотках тpансфоpматоpа 40 МВ А, 110 кВ и автотрансформатора 63 МВ А, 220 110 кВ после нескольких КЗ рассмотрены в [6].

Трансформатор типа ТРДН-32000 110 эксплуатировался для питания собственных нужд ТЭЦ. После длительного КЗ на стороне 6 кВ были проведены измерения методом НВИ и сопротивления КЗ Zê. В осциллограммах НВИ обмотки НН фазы ñ2 были обнаружены по сравнению с нормограммами, снятыми ранее, значительные амплитудно- частотные изменения от 0,4 до 0,8 В. Значение индуктивного сопротивления КЗ для каждой из пяти параллелей обмоток НН1 и НН2 составило порядка 69,5 Ом при измерении по схемам ВН-НН1 и ВН-НН2 [2].

Для деформированной фазы ñ2 сопротивление КЗ превысило это значение на 5%. На основании результатов измерений был сделан вывод о нали-

2003, ¹ 11 |

47 |

E ! ! "# ' UU V ! V & V ;1& )FFFF F9 J J J

'

чии остаточных дефоpмаций в обмотке НН трансформатора и невозможности его дальнейшей эксплуатации. Диагноз повpеждения тpансфоpматоpа мощностью 32 МВ А подтвеpжден pазбоpкой, он своевpеменно выведен из pаботы, пpедотвpащена аваpийная ситуация, удалось избежать ущеpба от возможного пеpеpыва в электpоснабжении [2].

Для блочного тpансфоpматоpа типа ТДЦ 80 МВ·А, 110 кВ со схемой соединения обмоток Y в плановом порядке были сняты нормограммы НВИ по традиционной схеме для обмотки ВН, по взаимным схемам ВН-НН1 и ВН-НН2, по взаимной схеме НН1-НН2.

После КЗ на стороне генератора 6 кВ с током короткого замыкания в обмотке НН тpансфоpматоpа Iêç íí = 28 32 кА были сняты дефектограммы НВИ. При сравнении и анализе нормограмм и дефектограмм, снятых по наиболее информативной для данного места предполагаемого повреждения (обмотки НН) схеме НН1-НН2, выявлено, что в дефектограммах произошли серьезные изменения по амплитуде и частоте. По результатам измерений НВИ сделан вывод о появлении в обмотке НН тpансфоpматоpа остаточных деформаций, которые пока не препятствуют его дальнейшей эксплуатации [5 – 7].

Используя соответствующее программное обеспечение для осциллограмм обмотки НН трансформатора 80 МВ А, 110 кВ, снятых по взаимной схеме НН1-НН2, был проведен спектральный анализ с использованием быстрого преобразования Фурье (Fast Fourier Transform). При анализе спектров сигналов обмотки НН для рассмотрения брался диапазон частот от 0 до 1,5 – 2 МГц. В спектрах сигналов произошло исчезновение частот 300, 500, 700 кГц и появление после КЗ новых резонансных частот 400, 800 кГц (ðèñ. 2). Данные

|

415,38 |

|

|

|

|

|

îòí.åä. |

346,15 |

|

|

|

|

|

276,92 |

|

|

|

|

|

|

Амплитуда, |

207,69 |

|

|

|

|

|

138,46 |

|

|

2 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

69,23 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

0 |

4·105 |

8·105 |

1,2·106 |

1,6·106 |

2·106 |

|

|

|

Частота f, êÃö |

|

|

|

|

|

|

|

à) |

|

|

|

400 |

|

|

|

|

|

îòí.åä. |

320 |

|

|

|

|

|

|

|

1 |

2 |

|

|

|

240 |

|

|

|

|

||

Амплитуда, |

|

|

|

|

|

|

160 |

|

|

|

|

|

|

80 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

3·105 |

6·105 |

9·105 |

1,2·106 |

1,5·106 |

|

|

|

Частота f, êÃö |

|

|

|

á)

|

409,09 |

|

|

|

|

|

|

|

|

|

|

îòí.åä. |

|

|

2 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

327,27 |

|

|

|

|

|

|

|

|

|

|

|

Амплитуда, |

|

|

|

|

|

|

|

|

|

|

|

245,45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

163,64 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

81,82 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 4·105 8·105 1,2·106 1,6·106 2,0·106 Частота f, êÃö

â)

+ # ' UU V ! V V NF /8 ,9 F 8 = > = > 3 ?

à – для осциллограмм a – b; á – для осциллограмм a – c; â – для осциллограмм b – c

результаты измерений показывают, что в обмотках НН возникли остаточные деформации предположительно с преимущественной потерей осевой устойчивости.

Анализ процессов, происходящих в обмотках силового трансформатора при КЗ, значительно облегчается и становится более наглядным с использованием спектрального анализа сигналов обмотки до и после КЗ [2 – 7]. Cпектральный анализ сигналов обмотки силовых трансформаторов дает возможность оценивать изменение частотного спектра в результате воздействия токов КЗ. По осциллогpаммам НВИ возможна лишь качественная оценка изменений в обмотке силовых трансформаторов по изменению частоты и амплитуды, что затрудняет постановку диагноза повреждения

48 |

2003, ¹ 11 |

U, B

2

0

–2

–4

–6

U, B

2

0

–2

–4

–6

U, B

2

0

–2

–4

–6

U, B

2

0

–2 –4 à1

–6

–8

à1

b1

c1

b1

U, B

2

0

–2

–4

–6

U, B

2

0

–2

–4

–6

U, B

2

0

–2

–4

–6

à)

U, B

2

0

–2 –4 à2

–6

–8

á)

à2

b2

c2

b2

U, B |

|

U, B |

b1 |

c1 |

b2 c2 |

2 |

|

2 |

0 |

|

0 |

–2 |

|

–2 |

–4 |

|

–4 |

–6 |

|

–6 |

–8 |

|

–8 |

2 4 6 8 |

10 12 14 t, ìêñ |

2 4 6 8 10 12 14 t, ìêñ |

|

â) |

|

% -! " # : # U8W ' UU

! ,-; &*FFFF F F?

à – осциллограммы фаз à, b, ñ параллелей НН1 и НН2; á – совмещенные осциллограммы фаз à, b параллелей НН1 и НН2, иллюстрирующие наличие остаточных деформаций на фазе à; â – совмещенные осциллограммы фаз b, ñ параллелей НН1 и НН2, иллюстрирующие отсутствие остаточных деформаций

(ðèñ. 3). При постановке диагноза предположительного повреждения по результатам НВИ необходимо использовать накопленный опыт дефектографирования и Каталог повреждений силовых трансформаторов, составленный по результатам электродинамических испытаний, проводившихся

в ВЭИ им. В. И. Ленина и на мощном испытательном стенде (МИС) в г. Тольятти [3 – 7].

Положительные примеры использования спектрального (частотного) анализа или Frequency Response Analysis (FRA) специалистами National Grid Company (Великобритания) приведены в [7]. Frequency Response Analysis (FRA) широко используется в странах Западной Европы и Северной Америки для мониторинга механического состояния обмоток силовых трансформаторов. У истоков метода FRA стоит доктор Р. Малевски, предложивший рассчитывать частотные спектры или передаточную функцию обмотки по осциллограммам тока и напряжения трансформатора [3].

Однофазный автотрансформатор типа АОДТГ 60 МВ·А, 220 110 кВ (фаза À ) обследовался методом НВИ после пожара и разрушения ввода, сопровождавшихся срабатыванием дифференциальной (ДЗ) и газовой защит (ГЗ). Анализ осциллогpамм импульсного тока обмотки СН (110 кВ) показал высокую сходимость по фазам в осциллограммах при некотором отличии осциллогpамм импульсного тока фазы Àm. Анализ осциллогpамм НВИ обмотки НН показал хорошее совпадение осциллограмм импульсного тока фаз b è ñ обмотки при значительном отличии фазы à (pèñ. 3).

Зафиксированное отличие осциллограмм импульсного тока фазы à, вероятно, является следствием КЗ (запись в журнале аварийных отключе- ний: зафиксировано срабатывание ДЗ и ГЗ). Это свидетельствует о наличии остаточных деформаций в обмотке НН фазы à [5 – 7].

Таким образом, проблема электродинамиче- ской стойкости обмоток силовых трансформаторов остается на сегодняшний день достаточно актуальной для энергосистем РАО “ЕЭС России”. Метод низковольтных импульсов (НВИ) и измерение сопротивления КЗ – это основные методы диагностики, чувствительные к появлению остаточ- ных деформаций обмоток силовых трансформаторов. ПРП АО Самараэнерго будет продолжать вести контроль методом НВИ за дефектными трансформаторами и проводить обследование в плановом порядке. По результатам НВИ для дефектных трансформаторов рекомендовано вести более тщательный контроль за параметрами обмоток силовых трансформаторов в процессе эксплуатации, используя данные хроматографического анализа растворенных в трансформаторном масле горючих газов (ХАРГ) и другие изоляционные характеристики (Rèç, tg и др.) на случай развития электрического повреждения в месте деформации витков обмотки, а при очередном капремонте трансформатора провести осмотр активной части дефектных фаз и проверить состояние каналов между внешней и внутренней обмотками ВН и НН на предмет обнаружения остаточных деформаций.

Следует отметить, что трансформаторы с обнаруженными остаточными деформациями в их об-

2003, ¹ 11 |

49 |

мотках могут нормально эксплуатироваться еще в течение многих лет, хотя в месте деформированных витков идут процессы развития частичных разрядов (ЧР) в изоляции и, как следствие, ухудшаются результаты хроматографического анализа растворенных горючих газов в трансформаторном масле (ХАРГ). Тем не менее, в случае следующего серьезного КЗ с наличием апериодической составляющей в токе замыкания наиболее вероятен аварийный выход из строя трансформатора с тяжелыми последствиями: витковое замыкание в обмотке, сопровождаемое выбросом масла и пожаром.

Поэтому назрела необходимость снятия нормограмм низковольтных импульсов (НВИ) всех вновь изготовленных на заводе ОАО “Трансформатор” и на других заводах силовых трансформаторов мощностью свыше 2500 кВ*А, чтобы иметь базу данных о механическом состоянии обмоток трансформаторов на будущее для обследования у заказчика, например в энергосистеме, в случае потенциального КЗ. Первым таким положительным примером является снятие нормограмм НВИ автотpансфоpматоpа типа АТДЦТН-125000 220 110 зав. ¹ 90415 Брянскэнерго, которое проводилось по инициативе ЗАО “ДИАРОСТ” после восстано-

|

|

|

Причина |

Характер |

Результаты измерений |

||

Трансформатор |

Диагностика НВИ |

Объект |

повреждения |

повреждений |

|

|

|

ÍÂÈ |

Zê |

||||||

|

|

|

(деформации) |

(деформаций) |

|||

|

|

|

|

|

|

|

|

ÒÐÄÍ-32000 110 |

Повторная |

ÒÝÖ ÂÀÇ |

Длительное КЗ |

Остаточные де- |

Амплитудно-час- |

Zê между |

|

|

|

|

на стороне 6 кВ |

формации в об- |

тотные измене- |

фаз равно 5% |

|

|

|

|

|

мотке НН2 (под- |

ния в осциллог- |

|

|

|

|

|

|

тверждено раз- |

раммах НВИ от |

|

|

|

|

|

|

боркой) |

0,4 äî 0,8 Â |

|

|

|

|

|

|

|

|

|

|

ÒÐÄ-20000 35 |

Первичная |

Тольяттинская |

КЗ на стороне |

Витковое замы- |

Значительное от- |

Не измерялось |

|

|

|

ÒÝÖ |

6 ê |

кание и замыка- |

личие осциллог- |

|

|

|

|

|

|

ние на магнито- |

ðàìì ÍÂÈ ôàç à |

|

|

|

|

|

|

провод обмотки |

è ñ обмотки НН; |

|

|

|

|

|

|

ÍÍ2 |

вырождение в |

|

|

|

|

|

|

|

прямую линию |

|

|

|

|

|

|

|

осциллограммы |

|

|

|

|

|

|

|

ôàçû b |

|

|

|

|

|

|

|

|

|

|

ÒÄÒÍ-40000 110 |

Первичная |

П ст. Кряжская |

После КЗ на сто- |

Остаточные де- |

Некоторое отли- |

Zê ÂÍ–ÑÍ: |

|

|

|

|

ðîíå 35 ê (ïî- |

формации в об- |

чие осциллог- |

+ 2,2% – ôàçà A |

|

|

|

|

падание белки) |

мотках СН и НН |

ðàìì ÍÂÈ ôàç |

+ 0,23%– ôàçà B |

|

|

|

|

|

|

Am обмотки CН; |

+ 0,3% – ôàçà C |

|

|

|

|

|

|

отличие осцил- |

Zê ÂÍ–ÍÍ: |

|

|

|

|

|

|

лограмм НВИ |

+ 2,1% – ôàçà A |

|

|

|

|

|

|

ôàçû ñ обмотки |

+ 2,2% – ôàçà B |

|

|

|

|

|

|

ÍÍ |

+ 1,4% – ôàçà C |

|

|

|

|

|

|

|

|

|

АОДТГ- |

Первичная |

П ст. Кинель |

После разруше- |

Остаточные де- |

Значительное от- |

|

|

60000 220 110 |

|

|

ния ввода, сраба- |

формации в об- |

личие осциллог- |

– |

|

|

|

|

тывания ДЗ и ГЗ |

мотке НН фазы à |

ðàìì ÍÂÈ ôàçû |

||

|

|

|

|

||||

|

|

|

|

|

à обмотки НН |

|

|

|

|

|

|

|

|

|

|

ÒÄÖ-80000 110 |

Повторная |

ÒÝÖ ÂÀÇ |

После КЗ на сто- |

Остаточные де- |

Значительные |

Zê ÂÍ-ÍÍ: |

|

|

|

|

роне 6 кВ генера- |

формации в об- |

амплитудно-час- |

–4,6% – ôàçà A |

|

|

|

|

òîðà |

мотке НН |

тотные измене- |

–2,4% – ôàçà B |

|

|

|

|

Iêçíí = 28 32 êÀ |

|

ния в дефектог- |

–2,9% – ôàçà Ñ |

|

|

|

|

|

|

раммах НВИ вза- |

|

|

|

|

|

|

|

имной схемы |

|

|

|

|

|

|

|

ÍÍ1-ÍÍ2 |

|

|

|

|

|

|

|

|

|

|

ÒÄÍ-10000 110 |

Первичная |

П ст. Сергиев- |

После КЗ на сто- |

Остаточные де- |

Незначительные |

|

|

|

|

ñêàÿ |

ðîíå 10 ê |

формации отсут- |

отличия в осцил- |

– |

|

|

|

|

|

ствуют (“пожар в |

лограммах НВИ |

||

|

|

|

|

|

|||

|

|

|

|

железе”) |

между фазами |

|

|

|

|

|

|

|

|

|

|

ÒÄÍ-10000 110 |

Первичная |

П ст. Кошкин- |

После КЗ на сто- |

Остаточные де- |

|

|

|

|

|

ñêàÿ |

ðîíå 10 ê |

формации отсут- |

Òî æå |

– |

|

|

|

|

|

ствуют |

|

|

|

|

|

|

|

|

|

|

|

ТРДНС-25000 10 |

Первичная |

Тольяттинская |

После срабаты- |

Остаточные де- |

|

Zê max = 1,43% |

|

|

|

ÒÝÖ |

вания газовой за- |

формации отсут- |

|

|

|

|

|

|

щиты на сигнал |

ствуют (повреж- |

“ ” |

|

|

|

|

|

|

дение переклю- |

|

|

|

|

|

|

|

чателя РПН) |

|

|

|

|

|

|

|

|

|

|

|

АТДЦТНГ- |

Повторная |

Чапаевские элек- |

После несколь- |

Остаточные |

Амплитудно-час- |

|

|

63000 220 110 |

|

тросети |

ких КЗ, после |

деформации |

тотные измене- |

|

|

|

|

|

взрыва ввода |

вольтодобавоч- |

ния в осциллог- |

– |

|

|

|

|

220 ê |

ной обмотки |

раммах НВИ |

||

|

|

|

|

||||

|

|

|

|

(ÂÄÎ) |

âñåõ òðåõ ôàç îá- |

|

|

|

|

|

|

|

мотки ВДО |

|

|

|

|

|

|

|

|

|

|

П р и м е ч а н и е . Подстанции Кряжская, Кинель, Сергиевская, Кошкинская в Самарских электрических сетях.

50 |

2003, ¹ 11 |

вительного ремонта с заменой обмоток и главной изоляции на площадях завода ОАО “Трансформатор”.

Опыт диагностики показывает, что заводской паспорт тpансфоpматоpа помимо стандартных характеристик должен содержать: нормограммы НВИ, первичные данные по ЧР, нормограммы тепловизионного контроля, снятые во время тепловых испытаний, и данные по остаточной прессовке обмоток, полученные каким-либо виброакусти- ческим методом.

Обследование методом низковольтных импульсов необходимо проводить параллельно с измерением сопротивления КЗ трансформатора, что может быть достаточно эффективным при постановке диагноза повреждения, и что видно из рассмотренных в данной статье примеров. В связи с этим необходимо пофазное измерение uê (Zê) на заводеизготовителе, так как в настоящее время в заводском паспорте приводится лишь одно усредненное по фазам значение uê.

Выводы

1.Метод низковольтных импульсов – наиболее чувствительный метод диагностики остаточных деформаций обмоток силовых трансформаторов, возникающих в результате коротких замыканий.

2.Назрела необходимость снятия нормограмм НВИ всех вновь изготовленных на заводе ОАО “Трансформатор” и на других заводах силовых

трансформаторов мощностью свыше 2500 кВ А для обследования в энергосистеме в случае потенциального КЗ.

3.Обследование методом НВИ необходимо

проводить параллельно с измерением Zê трансформатора, что дает необходимый эффект при постановке диагноза повреждения и что подтверждается рассмотренными в статье примерами. В связи с

этим необходимо пофазное измерение uê (Zê) на за- воде-изготовителе, так как в настоящее время в заводском паспорте приводится лишь одно усредненное по фазам значение uê.

4.В ОАО Самараэнерго методом НВИ выявлено 6 трансформаторов с остаточными деформациями обмоток после КЗ, в том числе трансформатор

типа ТДТН-40000 110, автотрансформатор АТДЦТНГ-63000 220 110, автотрансформатор типа АОДТГ-60000 220 110 (фаза À ), трансформаторы типа ТДЦ-80000 110, ТРД-20000 35 и ТPДН-32000 110.

5. Диагноз повpеждения тpансфоpматоpа

32 МВ А, 110 кВ подтвеpжден pазбоpкой, он выведен из pаботы, исключен ущеpб от пеpеpыва в электpоснабжении.

Тpансфоpматоp 20 МВ А, 35 кВ был отправлен для ремонта на завод ОАО “Трансформатор”, где

выполнен восстановительный ремонт с заменой обмоток.

6. По результатам НВИ для дефектных транс-

форматоров 40 МВ А, 110 кВ, автотрансформаторов 63 МВ А, 220 110 кВ и 60 МВ А, 220 110 кВ,

тpансфоpматоpа 80 МВ А, 110 кВ рекомендовано: вести более тщательный контроль за параметрами обмоток силовых трансформаторов в процессе эксплуатации, используя ХАРГ и другие изоля-

ционные характеристики; при очередном капремонте трансформатора

провести осмотр активной части дефектных фаз и проверить состояние каналов между внешней и внутренней обмотками на предмет обнаружения деформаций верхних витков, доступных для визуального осмотра.

7.Cпектральный (частотный) анализ сигналов обмотки силовых трансформаторов дает возможность более эффективно оценивать механическое состояние обмоток силовых трансформаторов в результате воздействия токов КЗ. По осциллограммам НВИ возможна лишь качественная оценка изменений в обмотке силовых трансформаторов по изменению частоты и амплитуды.

8.Назрел вопрос об обязательном проведении

во всех АО-энерго РАО “ЕЭС России” дефектографирования методом НВИ всех силовых трансформаторов, которые подвергались воздействию КЗ, вновь вводимых трансформаторов и трансформаторов после капитального и восстановительного ремонтов.

Список литературы

1.Lech W. and Tyminski L. Detecting transformer winding damage by the Low Voltage Impulse method. – Electrical Review, 1966, ¹ 21, Vol. 179.

2.Хpенников А. Ю., Шлегель О. А., Çàïîpîæåö Ì. È. Диагностика повpеждений силовых тpансфоpматоpов, находящихся в эксплуатации на ТЭЦ Волжского автозавода. – Электpические станции, 1994, ¹ 2.

3.Monitoring of Winding Displacements in HV Transformers in Service Malewski R., Khrennikov A. Yu., Shlegel O. A., Dolgopolov A. G. CIGRE, Italy, Padua, 1995, 4 – 9 Sept.

4.Хpенников А. Ю., Шлегель О. А. Диагностика повреждений и методика обработки результатов измерений силовых трансформаторов при динамических испытаниях и в эксплуатации. – Электротехника, 1997, ¹ 2.

5.Khrennikov A. Yu. Short-circuit performance of power transformers. LVI Test experience at Samaraenergo Co and at Power Testing Station in Togliatti, including fault diagnostics. CIGRE, Hungary, Budapest, 1999, 14 – 17 June.

6.Тепловизионный контроль генераторов и импульсное дефектографирование силовых трансформаторов Хренников А. Ю., Еганов А. Ф., Смолин А. Ю., Щербаков В. В., Языков С. А. – Электрические станции, 2001, ¹ 8.

7.Lapworth J. A. and McGrail A. J. Transformer Winding Movement Detection by Frequency Response Analysis (FRA). Six- ty-Sixth Annual International Conference of Doble Clients, 1999, April.

2003, ¹ 11 |

51 |