- •К 70-летию Фирмы ОРГРЭС

- •70 лет на передовых рубежах энергетики

- •Разработка и осуществление мероприятий по повышению надежности энергосистем

- •Опыт организации пусконаладочных работ при внедрении АСУ ТП энергоблока ПГУ-450Т Северо-Западной ТЭЦ

- •Опыт внедрения технологических функций АСУ ТП на энергоблоке ПГУ-450Т Северо-Западной ТЭЦ

- •Разработка и эксплуатационная проверка алгоритма аварийной разгрузки энергоблоков 200 МВт Псковской ГРЭС

- •Cовершенствование управления топочным процессом и режимных карт энергетических котельных агрегатов

- •Влияние изменений основных показателей непроектных углей на работу узлов и агрегатов пылеугольных тепловых электростанций

- •Анализ причин повреждения экранных труб поверхностей нагрева котла ТПЕ-208

- •Причины повреждений и статистика по отказам трубопроводов ТЭС

- •Вакуумные выключатели в сетях 6, 10 кВ

- •Пути повышения надежности работы арматуры высоких параметров ТЭС

- •Использование отечественных и зарубежных приборов инфракрасной техники в энергетике

- •О нормировании потерь электроэнергии в электрических сетях

- •Об учете электроэнергии в электрических сетях ПЭС

- •О проведении энергетического обследования ПЭС

- •ЭНЕРГОХОЗЯЙСТВО ЗА РУБЕЖОМ

- •Парогазовые электростанции США (статистика за 2001 г.)

Опыт организации пусконаладочных работ при внедрении АСУ ТП энергоблока ПГУ-450Т Северо-Западной ТЭЦ

Невзгодин В. С., Аристархова И. В., инженеры

ОАО “Фирма ОРГРЭС”

Актуальной задачей развития отечественной энергетики в последнее время были и остаются разработка и внедрение мощных парогазовых установок.

Первым в России был сдан в промышленную эксплуатацию головной энергоблок ПГУ-450Т ЗАО “Северо-Западная ТЭЦ”. Планом развития энергетики в ближайшее время предполагается строительство второго энергоблока Северо-Запад- ной ТЭЦ, а также еще четырех ТЭС, оборудованных энергоблоками на базе ПГУ.

Все энергоблоки с ПГУ оснащаются современными системами контроля и управления на базе программно-технических комплексов АСУ ТП (ПТК АСУ ТП), обеспечивающих высокую надежность управления энергоблоком и комфортные условия работы персонала. Успешное внедрение АСУ ТП в экслуатацию существенно зависит от организации пусконаладочных работ (ПНР). Это обусловлено сложностью и разветвленностью АСУ ТП, а также значительным числом фирм, уча- ствующих в ее создании и внедрении. В этой связи опыт организации и проведения ПНР в части АСУ ТП на ЗАО “Северо-Западная ТЭЦ” мог бы быть успешно применен и на других объектах.

Организационная структура производства пусконаладочных работ была разработана в 1997 г. в соответствии с требованиями РД 34.35.414-91 “Правила организации пусконаладочных работ по АСУ ТП на тепловых электростанциях” после защиты и утверждения рабочего проекта АСУ ТП.

На первом этапе ПНР главной задачей была подготовка технологических функций контроля и управления для нормальной работы и защиты основного и вспомогательного оборудования от возможных повреждений.

Предстояло наладить и ввести в эксплуатацию следующие технологические функции:

сбор, обработка и отображение информации; дистанционное управление механизмами соб-

ственных нужд, выключателями, разъединителями, запорной и регулирующей арматурой;

технологические защиты основного и вспомогательного оборудования;

технологические блокировки и АВР; технологическая сигнализация; автоматические системы регулирования.

На втором этапе предполагалось устранить ошибки и недоделки, выявленные в ходе пусковой наладки и комплексного опробования, провести режимную наладку и испытания систем автомати- ческого регулирования и логических программ различных уровней.

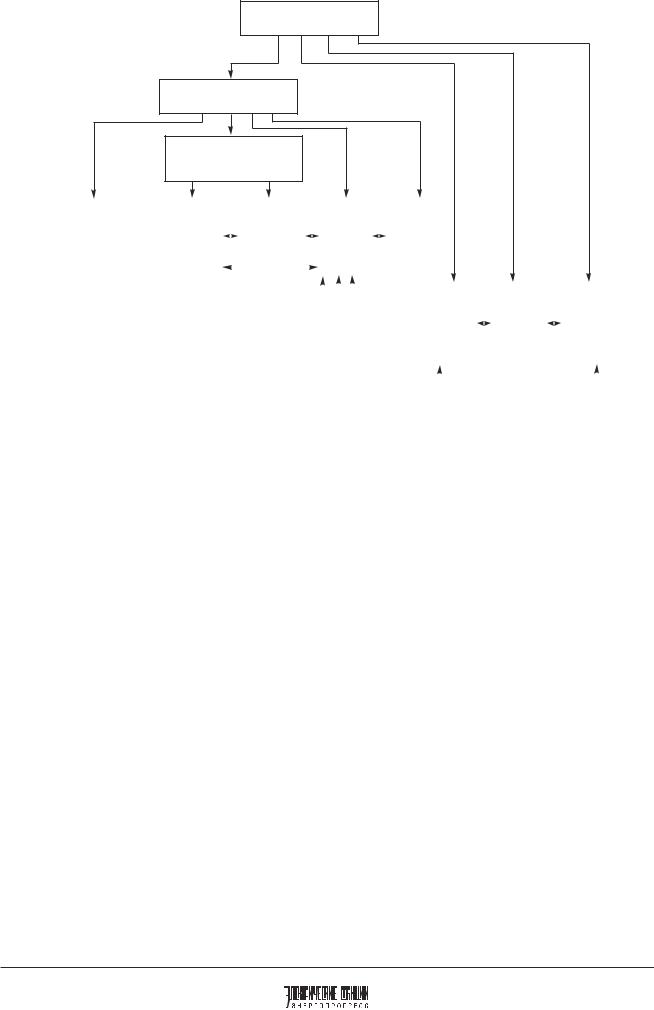

Как видно из рисунка, организационная структура имеет ярко выраженный иерархический характер. Нижний уровень структуры в части пусковой наладки довольно разветвленный. Это связано

ñразграничением полномочий подрядных организаций и степенью ответственности за определенный участок работ.

На этапе пусковой наладки взаимоотношения между подрядными организациями в соответствии

ñкоординационным планом ПНР складывались следующим образом.

На первой стадии пусковой наладки специалистами ОАО “Фирма ОРГРЭС” под общим руководством шеф-персонала фирмы Siemens, поставщика ПТК, были проведены типовые работы по вводу ПТК в эксплуатацию. Произведена подача напряжения питания с последующими испытаниями системы бесперебойного питания, выполнены мероприятия по определению работоспособности функциональных модулей системы. С помощью специально изготовленных имитаторов проверено прохождение сигналов управления от функциональных модулей к коммутационным устройствам выдачи команд управления на исполнительные устройства. Имитаторы были изготовлены для каждого типа электропривода и представляют собой автономные блоки управления с кабелями специального подключения к аппаратуре Teleperm ME, что позволяет с опережением провести проверку качества монтажных работ в зоне ПТК и определить работоспособность коммутационных выходных реле. Выполнена проверка работоспособности коммутационной аппаратуры. Проверено базовое программное обеспечение в части резервирования функциональных модулей. Введены в работу местные щиты управления газовых турбин, операторская и инженерные станции на БЩУ и в помещении обеспечения соответственно.

Âто время, когда проводилось тестирование ПТК блочного уровня, начались работы по подготовке технических средств периферии, включая

2003, ¹ 4 |

13 |

Заказчик ЗАО “Северо-Западная ТЭЦ”

Генподрядчик ГУП ВО “Технопромэкспорт”

Наладка ПТК, информационной системы и ТФ газовых турбин Консорциум PSI

(Fortum, Siemens)

Наладка технических средств и |

|

Сопровождение |

|

|

|

Наладка ПТК, |

|

|

|

|

|

Пусковая |

|

|

|

Пусковая |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

участие в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

периферии АСУ ТП |

|

|

|

проекта АСУ |

|

|

|

|

|

|

наладка ТФ |

|

|

|

технологи- |

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

наладке ТФ ГТ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

ТП блочного |

|

|

|

|

|

|

ÀÑÓ ÒÏ |

|

|

|

ческая наладка |

|

|

|

|

|

|

|

|

|

|

|||||||

“ÌÈÍ |

“ÍÏÓ |

OOO |

|

уровня |

|

|

|

и испытаниях IS |

|

|

|

блочного |

|

|

|

оборудования |

|

|

|

|

|

|

|

|

|

|

||||||||||

“Энерго- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

ËÒÄ” |

ÃÝÌ” |

|

ÇÀÎ |

|

|

|

ОАО “Фирма |

|

|

|

|

|

уровня |

|

|

|

энергоблока |

|

|

|

|

|

|

|

|

|

|

|||||||||

инжиниринг” |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

“Интеравто- |

|

|

|

ОРГРЭС” |

|

|

|

ОАО “Фирма |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ÎÀÎ ÂÒÈ |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

матика” |

|

|

|

|

|

|

|

|

|

ОРГРЭС” |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Режимная |

|

|

|

Режимная |

|

|

|

Режимная |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

технологическая |

|

|

|

|

|

|

технологическая |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

наладка и |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

наладка и |

|

|

|

|

|

|

наладка и |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

испытания ТФ |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

испытания |

|

|

|

|

|

|

испытания |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ÀÑÓ ÒÏ |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

паровой |

|

|

|

|

|

|

технологического |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ОАО “Фирма |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

турбины |

|

|

|

|

|

|

оборудования |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ОРГРЭС” |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ОАО “Фирма |

|

|

|

|

|

|

энергоблока |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ОРГРЭС” |

|

|

|

|

|

|

|

ÎÀÎ ÂÒÈ |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 , " / !. . 8

лабораторные проверки. Наладку электротехниче- ских устройств КРУ 0,4 кВ и электродвигателей исполнительных механизмов собственных нужд напряжением 0,4 кВ проводил персонал “МИН ЛТД” (г. Санкт-Петербург). Наладку электротехнических устройств КРУ 6 кВ и электродвигателей исполнительных мехнизмов с.н. напряжением 6 кВ проводил персонал “ПНУ ГЭМ” (г. СанктПетербург). Наладку первичных измерительных приборов, электроприводов запорной и регулирующей арматуры проводил персонал ООО “Энергоинжиниринг” (г. Санкт-Петербург).

Вторая стадия проведения первого этапа ПНР по АСУ ТП – холодная наладка – на блочном уровне определялась совместной работой подрядных организаций, обеспечивающих готовность техниче- ских средств периферии, с ОАО “Фирма ОРГРЭС”. Координацию работ между подрядными организациями обеспечивал генподрядчик ВО “Технопромэкспорт”.

По мере готовности технических средств периферии производилось опробование схем управления электродвигателями механизмов с.н., запорной и регулирующей арматуры, выключателей 0,4 и 6 кВ. Одновременно производилась проверка работоспособности измерительных каналов технологических параметров.

Уже на стадии холодной наладки персонал ЗАО “Северо-Западная ТЭЦ” активно включился в работу. Все операции с БЩУ выполнялись согласованными действиями оперативного персонала КТЦ, что позволило в дальнейшем на стадии горя-

чей наладки и пробных пусков оборудования энергоблока избежать серьезных ошибок, а главное, решить вопрос адаптации оперативного персонала к АСУ ТП, т.е. человеко-машинного интерфейса.

Организация ПНР в части АСУ ТП на газовых турбинах несколько отличалась от работ, проводимых на блочном уровне. Пусконаладочные работы по АСУ ТП газотурбинных модулей начались на два месяца раньше, чем на остальном оборудовании энергоблока и проводились силами специалистов фирмы Siemens при активном участии специалистов ОАО “Фирма ОРГРЭС”. К комплексному опробованию в соответствии с требованиями ПТЭ предстояло провести не менее 10 автоматических пусков и обеспечить работоспособность всех защитных технологических функций АСУ ТП. Кроме того, контрактными обязательствами предусматривалась сдача объекта “под ключ” при собственном проекте поставщика газотурбинных модулей, ПТК со всеми видами программного и прикладного математического обеспечения и техниче- скими средствами периферии.

На третьей стадии первого этапа ПНР (горячая наладка) производились наладка и испытания защитных и регулирующих технологических функций блочного уровня (технологических защит локального, агрегатного и блочного уровня, технологических блокировок, АВР, сигнализации и систем авторегулирования). Одновременно продолжались работы по оптимизации настроек систем дистан-

14 |

2003, ¹ 4 |

ционного управления и параметризации системы сбора, обработки и отображения информации.

На стадии горячей наладки при поузловом и агрегатном опробовании оборудования блочного уровня возникли первые трудности с внесением изменений в рабочий проект. Прежде всего, они были связаны с изменением технологического задания – отказом от блочной теплофикационной установки и, как следствие, работы энергоблока только в конденсационном режиме. В это же время был выявлен и ряд других несоответствий между проектом и исходными данными, а также очевидные ошибки проекта ВНИПИЭнергопрома в части размещения и кодирования технических средств периферии.

Âэтой связи существенный вклад в достижение общей цели внесли сотрудники ЗАО “Интеравтоматика”. На этапе пусковой наладки специалисты ЗАО “Интеравтоматика” успешно выполнили все работы по администрированию системы и постоянно принимали активное участие в выработке системных решений. Важную роль в работе сыграли и консультации, проводимые ведущими специалистами ЗАО “Интеравтоматика”. Тесное сотрудничество специалистов ЗАО “Интеравтоматика”, ОАО “Фирма ОРГРЭС” и ГУП ВО “Технопромэкспорт” позволило в относительно короткий срок внести исправления в проект и провести все необходимые испытания в объеме, позволяющем обеспечить пуск энергоблока в намеченные сроки.

Âэтот же период в работу активно включился инженерный персонал цеха ТАИ ЗАО “Северо-За- падная ТЭЦ”.

Первый пробный пуск полублока (ГТ11, КУ11

èПТ) состоялся 16 декабря 2000 г., а первый пробный пуск энергоблока (полный состав оборудования) – 22 декабря 2000 г.

Первые пробные пуски выявили проблемы технологического характера, повлекшие за собой дальнейшие изменения проекта АСУ ТП. Для достижения положительных результатов потребовалась организация совместной работы технологов и специалистов в области АСУ ТП. К решению вопросов технологической корректировки проекта были привлечены специалисты ОАО “ВТИ”, ОАО “Фирма ОРГРЭС” и инженерный персонал КТЦ ОАО “Северо-Западная ТЭЦ”. Ведущая роль по корректировке исходных данных была отведена специалистам ОАО “ВТИ”, которые изначально являлись разработчиками исходных материалов.

Комплексное 72-часовое опробование оборудования энергоблока состоялось в период с 29 апреля по 1 мая 2001 г.

На этапе опытной эксплуатации оборудования энергоблока функции главного координатора работ по наладке АСУ ТП постепенно перешли к заказчику. Главной задачей, которую предстояло решить организаторам работ на начальной стадии режимной наладки, были вопросы создания ини-

циативной группы специалистов (технологов и автоматчиков), способных решать комплексные задачи логического управления как по выработке технических решений, так и по их реализации. В состав такой инициативной группы вошли специалисты ОАО “ВТИ”, ОАО “Фирма ОРГРЭС” и ЗАО “Северо-Западная ТЭЦ”. Организационно работа строилась следующим образом. Сначала определялись замечания по работе проектного алгоритма. На их основе вырабатывалось технологиче- ское техническое решение. Затем все положения технического решения проверялись на действующем оборудовании в виде предварительных испытаний. По результатам предварительных испытаний в технические решения вносились корректировки. После корректировки алгоритма администратор системы вносил изменения в проект (на этапе опытной эксплуатации функции администратора системы полностью были переданы ЦТАИ ЗАО “Северо-Западная ТЭЦ”) и только после всех перечисленных организационных и технических мероприятий проводились испытания функциональной задачи АСУ ТП.

Помимо комплексных задач логического управления на этапе режимной наладки были решены традиционные вопросы оптимизации настроек АСР, произведены испытания технологиче- ской функции “Технологическая сигнализация”, завершены испытания технологических функций “Технологические защиты” и “Технологические блокировки и АВР”.

В период опытной эксплуатации основного и вспомогательного оборудования энергоблока силами ООО “Энергоинжиниринг” и ОАО “Фирма ОРГРЭС” была успешно проведена метрологиче- ская аттестация всех измерительных каналов АСУ ТП блочного уровня поэлементным методом.

Вывод

Правильная организация ПНР на вновь строящихся объектах с высоким уровнем автоматизации технологических процессов имеет существенное значение для достижения конечной цели – ввода энергетического объекта в промышленную эксплуатацию.

Опыт внедрения АСУ ТП на рассматриваемом энергоблоке свидетельствует о необходимости привлечения к пусковой и режимной наладке специалистов – разработчиков технологии и АСУ ТП, а также наладчиков АСУ ТП. В настоящей работе такими специалистами были представители ОАО “ВТИ”, ЗАО “Интеравтоматика” и ОАО “Фирма ОРГРЭС”.

Следует также констатировать факт, что без привлечения местных субподрядных организаций работа по наладке технических средств периферии АСУ ТП была бы менее эффективной.

2003, ¹ 4 |

15 |

Функции генподрядной организации (ГУП ВО |

специалист-технолог со статусом не ниже заме- |

“Технопромэкспорт”) как координатора ПНР на |

стителя главного инженера ТЭС. |

этапе пусковой наладки заслуживают высокой |

В целом опыт организации и проведения ПНР |

оценки. |

на энергоблоке ПГУ-450 ЗАО “Северо-Западная |

На этапе опытной эксплуатации оборудования |

ТЭЦ” оценивается положительно, и общая органи- |

роль лидера в координации наладочных работ дол- |

зационная структура может быть распространена |

жна переходить к заказчику, при этом очень важно, |

на другие вновь строящиеся и модернизируемые |

чтобы координацию работ осуществлял ведущий |

объекты энергетики. |

Опыт внедрения технологических функций АСУ ТП на энергоблоке ПГУ-450Т Северо-Западной ТЭЦ

Невзгодин В. С., Аристархова И. В., Мартюк С. А., инженеры,

Биленко В. А., êàíä. òåõí. íàóê.

ОАО “Фирма ОРГРЭС” – ЗАО “Интеравтоматика”

В статье “АСУ ТП Северо-Западной ТЭЦ на базе ПТК Teleperm ME”1 достаточно подробно были изложены принципиальные решения по организации автоматического контроля и управления технологическими процессами бинарной парогазовой установки утилизационного типа ПГУ-450Т. Для общего понимания технологии производства в статье были приведены упрощенная тепловая схема ПГУ-450Т и структурная схема АСУ ТП энергоблока, определены задачи АСУ ТП, дан анализ основных технических решений, принятых для разработки алгоритмического прикладного программного обеспечения.

Главной идеей была разработка и внедрение принципиально нового уровня автоматизации технологических процессов, под которым понимается полный объем управляющих и информационных технологических функций АСУ ТП, реализованных в едином комплексе технических средств на базе современной микропроцессорной техники. Наряду с традиционными задачами обеспечения требований заводов – изготовителей основного и вспомогательного оборудования по автоматизации технологических функций проектом предусмотрена комплексная автоматизация ПГУ-450Т с высокоразвитой логикой пусков и остановов энергоблока из различных состояний и с разным составом оборудования.

Применение современных программно-техни- ческих средств позволило комплексно решить зада- чи автоматизации режимов работы электротехниче- ского оборудования и реализовать жесткие требования технического задания, в том числе в части регистрации быстропротекающих процессов.

1Костюк Р. И., Биленко В. А., Радин Ю. А. – Теплоэнергетика, 1997, ¹ 10.

С августа 2000 г. по март 2002 г. ОАО “Фирма ОРГРЭС” в качестве головной организации проводила пусконаладочные работы по АСУ ТП энергоблока ¹ 1 ЗАО “Северо-Западная ТЭЦ”. Опыт, полученный при внедрении технологических функций АСУ ТП, позволяет более точно представить особенности системы, оценить трудности, возникшие при производстве работ, и исключить ошибки, возможные при производстве пусконаладоч- ных работ в будущем.

Наладка технологической функции (ТФ) “Дистанционное управление (ДУ)”. В аппаратуре Teleperm ME для каждого типа исполнительных органов (задвижки, двигателя механизмов с.н. или выключателя, электромагнитного клапана, регулирующего клапана) имеются стандартные алгоритмы управления, в которых производятся обработка и анализ информации о состоянии исполнительных органов: ЗДВ (ЗДВЩ) – программный блок управления задвижкой; ДВ (ДВЩ) – программный блок управления двигателем механизмов с.н. или выключателем; ЭК (ЭКЩ) – программный блок управления электромагнитным клапаном; РЕГИ (РЕГА) – программный блок управления регулирующим клапаном.

Программные блоки управления имеют следующие основные группы входных сигналов: А – автоматическая команда управления на открытие/закрытие (включение/отключение); М – дистанционная команда оператора с резервного щита управления (РЩУ) на открытие/закрытие (включение/отключение); RM – разрешение дистанционного управления с РЩУ; R – разрешение на выполнение команд на открытие/закрытие (включение/отключение); Р (P1, P2) – приоритетная команда от защит на открытие/закрытие (включение/отключе- ние).

16 |

2003, ¹ 4 |

|

P1 |

P2 |

|

R |

M |

A |

BD |

BD1 |

MS |

SI |

RM |

A |

M |

|

R |

P2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ÇÀÊÐ |

|

|

ÇÄÂÙ |

|

|

|

|

ÎÒÊÐ |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кроме того, программные блоки управления (кроме блока управления регулирующим клапаном) имеют входной сигнал SI – программно-реа- лизованную функцию самоподхвата, а программный блок управления задвижкой имеет входной сигнал MS – команда на остановку в промежуточ- ном положении.

На рисунке показан стандартный программный блок управления задвижкой.

Основным настраиваемым параметром стандартных алгоритмов является контроль времени хода (контроль времени выполнения команды). Если для электродвигателей механизмов с.н. и выключателей этот параметр практически не требовал корректировки, то для задвижек он неоднократно корректировался в процессе наладки.

Наладка ТФ “Дистанционное управление” проводилась в два этапа: холодная (без технологиче- ской среды) и горячая наладка (при реальных условиях работы оборудования, т.е. при наличии технологической среды или электротехнических параметров).

Для ускорения проверки связей ПТК (програм- мно-технический комплекс) с релейными шкафами поставки фирмы Siemens использовались имитаторы для каждого типа исполнительного органа, что позволило с опережением провести проверку качества монтажных работ ПТК и функционирования программного обеспечения.

На этапе холодной наладки для выключателей секций 0,4 и 6 кВ, а также выключателей электродвигателей механизмов с.н. проверялись все связи ПТК с устройствами периферии путем подачи отдельных команд, в том числе и команд защитных функций с воздействием на коммутационные электротехнические устройства в испытательном положении.

Управление запорной и регулирующей арматурой осуществлялось по командам с БЩУ с корректировкой концевых выключателей и муфт ограни- чения крутящего момента.

На этапе горячей наладки проводилась повторная проверка работоспособности вспомогательного оборудования и правильности функционирования алгоритмов управления исполнительными органами в составе технологического узла. Одновременно производились корректировка типовых настроечных параметров (главным образом для регулирующих клапанов) и опробование локальных защит и блокировок.

Одной из принципиальных особенностей проекта и программного обеспечения в части управления исполнительными органами является свое-

образный симбиоз защитных функций, технологи- ческих блокировок, автоматических команд от логики верхнего уровня и функции дистанционного управления в едином блоке. Определенные трудности на этапе холодной и, в меньшей степени, горячей наладки создавала логическая надстройка на входы разрешения (R). Требуемые зна- чения аналоговых параметров и дискретных сигналов приходилось вводить в функциональные модули (ФМ) ввода и обработки аналоговых и дискретных сигналов в режиме “симуляции” с программатора PG-740. Если же для получения разрешения требовалось определенное положение нескольких исполнительных органов, что было невозможно получить на данном этапе, приходилось вносить временное изменение в программное обеспечение или с программатора PG-740, или с рабочей станции для получения “1” на входах R. Также для наладки дистанционного управления приходилось с помощью “симуляции” или программно заменять “1”, поступающую из логиче- ской надстройки на входы Р и А, на “0”.

Наладка ТФ “Сбор, обработка и отображение информации (СООИ)” проводилась параллельно с наладкой дистанционного управления. На этапе пусковой наладки основной задачей ставилась проверка электрических трактов (ЭТ) измерительных каналов (ИК). Проверка производилась способом замещения натурального сигнала датчика сигналом от постороннего источника (калибратора).

В ходе работ проверялись:

соответствия типа и диапазона установленного датчика проектным данным;

правильность функционирования алгоритмов обработки информации;

отображение измеряемого значения технологи- ческого параметра на фрагментах технологиче- ских схем операторских станций;

работа сигнализации отказа канала измерения (система самодиагностики);

наличие сообщений предупредительной и аварийной технологической сигнализации.

В процессе работ выявлялись и устранялись следующие неисправности и ошибки: несоответствие параметров установленного датчика проектным данным или фактическим пределам изменения измеряемой величины, отсутствие отображения параметра на одном или нескольких фрагментах, недостаточное число знакомест в отображении значения параметра, отсутствие одного или нескольких сигналов как технологической сигнализации, так и сигнализации системы самодиагностики.

2003, ¹ 4 |

17 |

Результаты проверки подтвердили готовность большинства ИК к эксплуатации и их соответствие техническим требованиям к АСУ ТП энергоблока ПГУ-450Т. Однако обеспечить полную готовность ТФ СООИ к комплексному опробованию оборудования энергоблока не удалось. Во время комплексного опробования было установлено, что только 730 аналоговых параметров из 900 представляли качественную достоверную информацию.

Были выявлены три основные группы причин, влияющих на недостоверность показаний. К первой из них следует отнести все случаи выхода из строя первичных измерительных приборов из-за низкого качества выпускаемой продукции. За период пусковой наладки и опытной эксплуатации вышли из строя 17 датчиков (в том числе 13 типа “Метран”) с унифицированным токовым сигналом 4 – 20 мА, 6 термопар и 10 термометров сопротивления, 8 прочих измерительных приборов.

Вторая группа причин получения недостоверной информации технологических параметров связана с монтажными недоделками и ошибками персонала при проведении пусковых операций. К типовым дефектам можно отнести следующие: установку термопар без гильз, погнутые импульсные линии, течь из-под накидной гайки или коренного вентиля, сломанный чехол термопары, забитую импульсную линию, раздавленный ЭКМ, закрытые коренные вентили при отсутствующих “барашках”, установку вместо проектных термопар типа ТХК термопар типа ТХА и др.

Третья группа причин связана с ошибками проекта. Так, проектом не была предусмотрена компенсация холодных спаев температурного контроля паровой турбины. Из-за ошибок в кодировании были перепутаны места установки датчиков для первого и второго полублоков (так называемые, “кресты”). Из-за поставки, отличной от заказной спецификации, показания уровня в маслобаках не соответствовали действительности. Расходомерные устройства потребовали дополнительного пересчета с последующей заменой части датчиков на другой перепад и корректировкой программного обеспечения.

Отдельно нужно отметить проблемы, возникшие с измерением уровня в барабанах ВД и НД. На первом этапе работ было определено, что шкала показаний измерения уровня в барабане должна быть пересчитана в удобный для оперативного персонала вид. Нормальный уровень должен быть принят за нулевое значение. Изменение параметра в сторону увеличения должно представляться со знаком “+”, а в сторону уменьшения – со знаком “–”.

Были проведены измерения по месту установки каждого датчика для определения расстояния между верхней и нижней точками отбора и между внутренней поверхностью дна барабана и нижней точкой отбора. На основании полученных данных

для каждого датчика уровня был рассчитан диапазон измерения от “–” до “+”. Одновременно были пересмотрены значения проектных уставок срабатывания блокировок, сигнализации и технологи- ческих защит, действующих на останов котла.

В процессе пусконаладочных работ широко использовалась стандартная диагностика Teleperm ME по определению неисправностей измерительных каналов.

На модуле ввода и обработки дискретных сигналов информация о неисправности возникала при неправильной параметризации канала из-за несоответствия реальных схем соединения проектным данным (например, используется простой сухой контакт, а в программном обеспечении заложены исходные данные о сухом контакте с параллельно включенным сопротивлением или вместо предусмотренного проектом сигнала с перекидными контактами использовано устройство с односторонним контактом).

На модуле ввода и обработки аналоговых сигналов информация о неисправности возникала при отклонении параметра за границы параметризации. Например, на датчиках расхода и уровня отклонение за нижнюю границу происходило постоянно, особенно при останове оборудования, а на датчиках давления лишь в отдельных случаях. Неустановленный аналоговый датчик также приводил к появлению сигнала неисправности канала.

Корректировка программного обеспечения по изменению параметризации аналоговых и дискретных каналов, а также удалению из программного обеспечения несуществующих сигналов была отложена до окончания периода опытной эксплуатации, чтобы отладить технологический процесс, полевое оборудование и собрать полную информацию обо всех случаях отказа каналов.

Метрологическая аттестация всех ИК проводилась на этапе опытной эксплуатации оборудования энергоблока поэлементным методом (проверка датчика и поверка ЭТ ИК).

Поверка ЭТ ИК включала в себя проверку точ- ности отображения измеряемого параметра в пяти точках диапазона измерения, проверку правильности работы алгоритмов коррекции для трех точек значений корректирующих параметров (номинальном значении, на 30% выше и ниже номинального значения) в каждой из пяти точек диапазона измерения корректируемого параметра. Поверка метрологических характеристик ЭТ ИК проводилась путем подачи в тракт образцовых сигналов от программируемого калибратора с классом точности 0,1, сигналы корректирующих параметров имитировались на программаторе PG-740. Затем рассчитывались метрологические характеристики каждого ИК.

Наладка ТФ “Технологическая сигнализация (ТС)”. Объем технологической сигнализации, выполненной на базе микропроцессорной техни-

18 |

2003, ¹ 4 |

ки, значительно превышает объем сигнализации на традиционных средствах. Кроме традиционной сигнализации об отклонении параметров и срабатывании технологических защит, микропроцессорная техника позволяет проводить диагностику измерительных каналов (отказ датчика, большое рассогласование в показаниях дублированных или троированных датчиков), состояния исполнительных устройств (отсутствие питания, неисправность концевых выключателей, превышение времени хода) и функционирования элементов ПТК (отказ модуля, отказ шины).

Многие сигналы имеют логику их включения в работу, чтобы исключить необоснованное срабатывание сигнализации (например, на остановленном оборудовании или в пусковых режимах).

Существует необходимость своевременно квитировать сигнализацию в связи с наличием общих для всех сигналов “виртуальных окон” каждого типа сигнализации.

Испытания ТФ ТС проводились в период с 24 III 2001 г. по 8 VIII 2001 г. на остановленном и работающем оборудовании по рабочей программе. Собственно испытания заключались в проверке сообщений аварийной, предупредительной и информационной сигнализации на мониторах операторской станции с подтверждением текстовых сообщений на мониторах информационной системы. В ходе испытаний контролировался факт прохождения сигнальных сообщений функции “Технологическая сигнализация” до мониторов ИС, причем в системе имитировалось как возникновение аварийной ситуации (или предупредительной), так и ее пропадание. В ходе испытаний проверялись сообщения по изменению состояний запорной и регулирующей арматуры, механизмов, логических программ и защит. Использовался метод имитации сигналов средствами программатора PG-740, руч- ного пульта управления и имитатора токовых сигналов Beamex MIC10. В ряде случаев требуемая ситуация создавалась подачей реальных команд управления с мониторов ОС. Кроме того, были проверены сообщения об отказах датчиков, точ- ность и динамика передачи текущих значений аналоговых сигналов. Одновременно проверялась правильность функционирования технических средств резервного контура и звукового сопровождения.

Как указывалось в разделе “Наладка ТФ СООИ”, большое количество аналоговых сигналов потребовало изменения параметризации. Также в процессе наладки корректировались уставки предупредительной и аварийной сигнализации. Пока не была выполнена корректировка программного обеспечения и не отлажен технологический процесс, было много случаев ложного срабатывания сигнализации, что вызвало большие проблемы с вводом в работу звукового сопровождения. На начальный период работы блока звуковую сигна-

лизацию пришлось отключить, и только когда большая часть случаев ложного срабатывания была устранена, звуковая сигнализация была вновь введена в работу.

На момент завершения приемо-сдаточных испытаний база данных дискретных параметров сигнализации составила 7553 сигнала.

Наладка ТФ “Технологические защиты (ТЗ)”. Объем обязательных технологических защит энергоблока регламентирован поставщиками основного оборудования на основании “Правил техниче- ской эксплуатации” (ПТЭ РД 34.20.501-95).

Необходимый объем технологических защит, действующих на останов ПГУ-450, в целом не регламентирован нормативными документами и определялся на основании анализа технологиче- ских схем и режимов работы энергетической установки.

Âпроекте были использованы два разных принципа выполнения защит:

по принципу реле с нормально замкнутыми контактами – для газовых и паровой турбин;

по принципу реле с нормально разомкнутыми контактами – для котлов-утилизаторов и функциональной области “вода – пар”.

По требованию АО ЛМЗ технологические защиты паровой турбины выполнены по двухканальной схеме. Алгоритм каждого канала выполнен по принципу “два из двух”.

Технологические защиты газовых турбин, кот- лов-утилизаторов и общеблочные выполнены по принципу “два из трех”.

Âпроекте технологических защит по инициативе западных фирм (Siemens, IVO) применено решение, по которому отказ датчика приравнивается

êсрабатыванию по данному каналу.

Наладка и испытания ТЗ проводились на работающем и остановленном оборудовании.

Опробование ТЗ на остановленном оборудовании проводилось с использованием программатора PG-740. Изначально имитировались нормальные технологические параметры и арматура устанавливалась в рабочее положение. Затем имитировались аварийные параметры и проверялась работа алгоритма с воздействием на исполнительные механизмы. При этом фиксировались: значение уставки срабатывания, выдержка времени, последовательность управляющих команд на исполнительные устройства и их отработка, срабатывание технологической сигнализации и получение из информационной системы соответствующего текстового сообщения протокола, прочие данные, индивидуальные для каждого алгоритма.

Опробование ТЗ на работающем оборудовании проводилось по отдельным рабочим программам испытаний при плановом останове оборудования. Такой метод опробования предполагает, что оператор энергоблока имеющимися средствами дистанционного управления изменяет основной техноло-

2003, ¹ 4 |

19 |

гический параметр до аварийной уставки срабатывания защит без какой-либо имитации технологи- ческих параметров. Именно таким методом на газовых турбинах были испытаны все технологиче- ские защиты и основные защиты на блочном уровне.

Известно, что наладка АСУ ТП неразрывно связана с наладкой самого технологического оборудования и в этом процессе без ошибок не бывает, поэтому наряду с плановыми остановами были и внеплановые (аварийные) остановы. Отладка алгоритмов ТЗ на этапе холодной наладки, безусловно, дала свои положительные результаты, и каждый аварийный останов представлял собой оче- редную серию испытаний ТЗ. Результаты работы ТЗ обрабатывались с помощью технологической функции РАС (регистрация аварийных событий) и анализировались в рабочем порядке на месте. По результатам анализа принимались решения о готовности алгоритмов ТЗ к постоянной эксплуатации либо о необходимости их доработки.

В процессе пусковой и режимной наладки практически все алгоритмы защит претерпели изменения. В большей мере при изменении исходных данных и режимов работы оборудования корректировке подверглись алгоритмы следующих защит:

ТЗ при понижении расхода технической воды на воздухоохладители генератора паровой и газовых турбин. Выполнена замена датчиков расхода технической воды и соответственно изменены диапазоны их измерения;

ТЗ при понижении расхода воды в контурах рециркуляции высокого и низкого давления котловутилизаторов. Изменены условия срабатывания защит;

ТЗ при повышении скорости нарастания давления в барабанах высокого давления. Изменен алгоритм расчета скорости нарастания давления;

ТЗ при отключении всех ПЭН ВД и НД. Введен сигнал по ремонтному положению агрегата, позволяющий получить достоверную информацию об отключенном положении при отсутствии оперативного тока;

пожарной защиты паровой турбины (ПТ). Выполнено отключение ПТ по принципу прямого действия с использованием контактов промреле в схеме питания электромагнитных выключателей турбины;

из-за неготовности блочной теплофикационной установки ТЗ при запрете сброса пара в ПСВ (подогреватель сетевой вертикальный) выведена из работы, а защита при понижении расхода сетевой воды через ПСВ и повышении давления в конденсаторе выполнена только по повышению давления в конденсаторе и действует на останов энергоблока.

Автоматическая пошаговая программа испытаний технологических защит паровой турбины в проектном варианте оказалась неработоспособной.

После изменений условия формирования сигнала “ток ЭМИЗ (электромагнит испытания защит) снижен”, схемы питания основных электромагнитных выключателей ПТ, логики останова программы при отсутствии сигнала о снижении давления в линии дополнительной защиты и алгоритма блокировки испытуемого канала при срабатывании ТЗ ПТ по рабочему каналу испытания были успешно завершены.

Несмотря на выполненный большой объем работ по наладке и испытаниям пошаговой программы испытаний технологических защит паровой турбины остается некоторая неудовлетворенность, вызванная недостаточной надежностью первич- ных периферийных устройств паровой турбины. АО ЛМЗ следует: конструктивно изменить крепление концевых выключателей, фиксирующих срабатывание ЭМИЗ; разработать и установить дат- чик давления в линии дополнительной защиты, аналогичный конструкции датчика, контролирующего давление масла на смазку ПТ.

Наладка локальных защит механизмов с.н. проводилась в два этапа. Во время наладки ТФ дистанционного управления проверялось воздействие электрических защит на выключатель механизмов с.н., находящийся в испытательном положении. Локальные технологические защиты агрегата проверялись одновременно с проверкой блокировок и АВР по рабочей программе.

Наладка ТФ “Технологические блокировки и АВР”. В проектах на аппаратуру Teleperm ME обычно разделяют два типа блокировок: неотклю- чаемые и отключаемые. Неотключаемые – это достаточно простые блокировки (обычно по ним осуществляется автоматическое воздействие на один и, лишь в редких случаях, на два – три исполнительных механизма), реализуемые непосредственно на входах описанных ранее программных блоков управления. К таким блокировкам относятся также запреты управления исполнительными механизмами (отсутствие сигнала на входе R) при наличии определенных условий, а для двигателей механизмов с.н. – и его готовность к работе (электротехническое состояние). Например, разрешение на включение механизмов с.н. формируется типовыми электротехническими задачами (сборным сигналом отсутствия срабатывания электрических защит, рабочим положением выкатного элемента выключателя и отсутствием виртуального заземления) и технологическими параметрами, определенными заводом – изготовителем оборудования, при которых возможен запуск электродвигателя. Разрешение на отключение маслонасосов регулирования ПТ, аварийного маслонасоса смазки ПТ формируется по технологическим условиям, определенным заданием АО ЛМЗ. Для остальных механизмов с.н. запрета на отключение электродвигателей проектом не предусматривалось.

20 |

2003, ¹ 4 |

Отключаемые блокировки представляют собой достаточно сложные алгоритмы, обусловливающие логическую последовательность операций по управлению и контролю за состоянием группы исполнительных органов и технологических параметров. Для таких блокировок предусматривается специальный виртуальный блок управления, обеспечивающий возможность автоматического или ручного отключения и включения блокировки.

Объем технологических блокировок для первого пускового комплекса энергоблока ПГУ-450 представлен в òàáë. 1.

Как указывалось в разделе “Наладка ТФ ДУ”, для возможности управления исполнительным органом должно быть получено разрешение. Логиче- ская надстройка на входе R является индивидуальной блокировкой, препятствующей управлению исполнительным органом без соблюдения необходимых технологических условий.

Как правило, отладка любой, даже самой простой логической задачи связана с полным предоставлением технологических режимов, готовностью электрифицированной арматуры, средств измерения, отображения информации и правильного функционирования технологической сигнализации.

Для определения особенностей пусконаладоч- ных работ в части индивидуальных блокировок достаточно рассмотреть некоторые из них на примере одного технологического узла.

В качестве примера рассмотрим стандартные блокировки по повышению и понижению уровня в барабане высокого давления с воздействием на запорные органы, расположенные на линии аварийных сбросов.

После корректировки измерения уровня воды в барабане и уставок срабатывания блокировок, технологических защит и сигнализации была разработана рабочая программа опробования и испытаний. Для того, чтобы не повторять одни и те же опыты по несколько раз, что влекло за собой создание имитационных и реальных условий, рабо- чей программой предусматривалась одновременная проверка воздействия на оба запорных органа. Основное задание было сформулировано в рабо- чей программе и вошло в инструкцию по эксплуатации как описательная часть в упрощенном виде, приведенном в òàáë. 2.

На этапе холодной наладки было проведено опробование работы алгоритмов с воздействием на запорную арматуру с имитацией изменения зна- чений технологических параметров.

На этапе пусковой наладки проведены испытания блокировок с реальным повышением и понижением уровня в барабане, но с имитацией одного параметра “частота вращения ГТ больше 2,33 об с”.

На этапе режимной наладки возможность проверки работы блокировок неоднократно предоставлялась при плановых и аварийных отключени-

ях котлов-утилизаторов. Все необходимые данные о правильности функционирования блокировок считывались с протоколов информационной системы.

На всех этапах пусконаладочных работ уставки срабатывания подвергались корректировке. Окон- чательная корректировка уставок была произведена после отладки пошаговых программ пуска кот- лов-утилизаторов.

Задачи АВР реализованы в виде логических программ. Последовательность включения, отключения и переключения механизмов с.н. определена технологическими условиями их работы и режимами работы основного оборудования в составе энергоблока.

Стандартная программа АВР автоматически включает насос (кроме программы АВР ПЭН ВД), назначенный предварительно рабочим, определяет состояние группы насосов и возможность их участия в АВР, подает команды на включение резервного агрегата или на его отключение. Кроме того, в алгоритмах АВР предусмотрены:

технологические условия на включение программы АВР в автоматический режим;

технологические ограничения на включение программы АВР в работу;

действия программы АВР в аварийных ситуациях, при появлении сигналов защит;

реализация критериев “меньше” и “больше” для включения отключения резервных агрегатов по технологическим условиям.

Стандартная программа АВР реализуется при помощи трех функций:

функция переключения режимов управления Авт. Дист.;

функция предварительного выбора рабочего устройства из двух или из трех (двух из трех) параллельно работающих насосов;

функция, собственно реализующая логику работы АВР.

На мониторе операторской станции отображаются виртуальные блоки переключения режимов управления Авт. Дист. и предварительного выбора.

Логика программ АВР использует понятия “группа механизмов” и “последовательность групп”. Состав каждой группы заранее определен. В группу могут входить один или два механизма, например, группы могут быть такими:

первый механизм (насос ¹ 1), второй механизм (насос ¹ 2), третий механизм (насос ¹ 3);

Ò à á ë è ö à 1

Блокировки |

Блочное |

Газовые |

Всего |

|

оборудование |

турбины |

|||

|

|

|||

|

|

|

|

|

Неотключаемые |

166 |

53 |

219 |

|

Отключаемые |

38 |

12 |

50 |

|

|

|

|

|

2003, ¹ 4 |

21 |

первый и второй механизмы (насосы ¹ 1 и 2), второй и третий механизмы (насосы ¹ 2 и 3);

первый и третий механизмы (насосы ¹ 3 и 1). Логика программ АВР оперативно работает в заданной последовательности и контролирует состояние каждой группы, исключая из рабочей последовательности неисправные в настоящий момент группы. Для проверки групп на исправность состояния и выдачу команд на включение резервных механизмов используется “прямая” последовательность 1 2 3 или (1 + 2) (2 + 3) (1 + 3), а при отключении механизмов “обратная”

последовательность (3 2 1).

Для отдельных программ АВР оперативно, в зависимости от технологических условий, рабочая группа может изменяться. Например: группа “насос ¹ 1 со статусом рабочий” (насос ¹ 2 находится в состоянии “резерв”) группа “насосы ¹ 1 + 2 со статусом рабочая”. Для этого случая возможно по критерию “меньше” подключение насоса ¹ 3 в качестве резерва. Отключение насосов при создании соответствующих условий (критерия “больше”) произойдет в обратной последовательности – 3 2 1.

Все программы АВР (кроме программы АВР насосов дренажного бака, которая включается в автоматический режим и переводится в дистанционный режим оператором и выдает команду на включение только при достаточном уровне в дренажном баке) по проекту включались в автомати- ческий режим и переводились в режим дистанционного управления вышестоящими логическими программами или оператором, однако из-за нестабильной работы конденсатно-питательного тракта до замены регулирующих клапанов было принято

Ò à á ë è ö à 2

решение АВР КЭН-1 320 м3 ч включать в автоматический режим дистанционно после стабилизации давления.

Среди программ, переводящих АВР в автоматический дистанционный режим, присутствуют как программы, управляющие пуском остановом блока, котла или турбины, так и локальные логи- ческие программы: программа заполнения КПТ (конденсатно-питательный тракт), программа пуска останова ГВП (газоводяной подогреватель), программа пуска останова вакуумной системы, программы системы смазки и регулирования ПТ, программа ВПУ (валоповоротное устройство) и НГП (насосы гидроподъема ротора), программа пуска останова охлаждения генератора.

При работе программы АВР выполняется анализ сведений в системе о состоянии насосов. Например, в режим “два из трех” переводятся программы АВР КЭН-1 320 м3 ч, КЭН-2 и ПЭН ВД, а программа АВР маслонасосов смазки ПТ всегда работает в режиме “два из трех”.

Для всех программ АВР предусмотрено вклю- чение резервного насоса не только при отключе- нии рабочего (оператором, кнопкой аварийного останова или защитами насоса), но и при возникновении критерия “меньше”, когда производительность насоса (насосов) меньше требуемой. Физи- ческими показателями недостаточной производительности являются расход, перепад давления на насосе или давление в напорной магистрали.

По проекту для большинства программ АВР был предусмотрен и критерий “больше”, когда производительность работающих насосов была больше технологической потребности. Однако в процессе наладки и опытной эксплуатации были

Блокировка |

Команда |

Условия действия блокировки |

Выдержка времени |

|

|

|

|

|

|

Открытие задвижки Dу 80 на линии ава- |

|

Частота вращения ГТ больше 2,33 об с и |

Без выдержки |

|

рийного сброса при повышении уровня в |

À |

уровень в барабане ВД больше + 450 мм |

||

времени |

||||

барабане |

|

|

||

|

|

|

||

Закрытие задвижки Dу 80 на линии ава- |

|

Частота вращения ГТ больше 2,33 об с и |

|

|

рийного сброса при понижении уровня в |

À |

уровень в барабане ВД меньше – 450 мм |

10 ñ |

|

барабане |

|

|

|

|

Закрытие задвижки Dу 80 на линии ава- |

|

Уровень в барабане ВД меньше – 645 мм |

|

|

рийного сброса при понижении уровня в |

Ð2 |

и любой из циркуляционных насосов на- |

Без выдержки |

|

барабане и включенном циркуляционном |

ходится в работе |

времени |

||

|

||||

насосе |

|

|

|

|

Открытие задвижки Dу 32 на линии ава- |

|

Частота вращения ГТ больше 2,33 об с и |

Без выдержки |

|

рийного сброса при повышении уровня в |

À |

уровень в барабане ВД больше +450 мм |

||

времени |

||||

барабане |

|

|

||

|

|

|

||

Закрытие задвижки Dу 32 на линии ава- |

|

Частота вращения ГТ больше 2,33 об с и |

|

|

рийного сброса при понижении уровня в |

À |

уровень в барабане ВД меньше – 450 мм |

10 ñ |

|

барабане |

|

|

|

|

Закрытие задвижки Dу 32 на линии ава- |

|

Уровень в барабане ВД меньше – 645 мм |

|

|

рийного сброса при понижении уровня в |

Ð2 |

и любой из циркуляционных насосов на- |

Без выдержки |

|

барабане и включенном циркуляционном |

ходится в работе |

времени |

||

|

||||

насосе |

|

|

|

|

|

|

|

|

П р и м е ч а н и е . Все команды подаются постоянным (не импульсным) сигналом.

22 |

2003, ¹ 4 |

приняты технические решения, по которым критерий “больше” исключался из алгоритма АВР, а отключение “лишнего” насоса производил дистанционно оператор. Вызвано это было тем, что неверно был выбран перепад для некоторых датчи- ков расхода или колебания давления по тракту изза большого люфта в регулирующем органе или его слишком крутой характеристики приводили к частому включению отключению насосов.

К моменту завершения режимной наладки (апрель 2002 г.) критерий “больше” остался только для программ АВР:

циркуляционных насосов ГВП котла-утилиза- тора (КУ);

насосов дренажного бака; ПЭН ВД; насосов гидроподъема ротора.

Программа АВР ПЭН ВД, в отличие от остальных, имеет свои особенности. Она реализована на модуле группового управления. Это связано с тем, что разворот и останов каждого ПЭН ВД должны производиться по пошаговой программе, предусматривающей выполнение ряда предварительных операций.

Включение первого ПЭН ВД производит оператор при наличии автоматически сформированного разрешения на его запуск.

Наличие работающего ПЭН ВД является разрешением для активизации режима “пуск” программы АВР ПЭН ВД. Виртуальный блок предвыбора, определяющий в стандартной программе АВР первый включаемый насос, в программе АВР ПЭН ВД играет иную роль. Он определяет не первый включаемый насос, так как первый насос уже включен, а насос, который первым включится по АВР при отключении работающего насоса или при переходе из режима “один из трех” в режим “два из трех” при увеличении суммарного расхода питательной воды.

В “принудительно дистанционный” режим программа АВР ПЭН ВД переводится также отлично от стандартных программ АВР. Если за 16 с не получено подтверждение об успешном действии АВР, программа АВР переводится в “принудительно дистанционный” режим. При этом следует понимать, что указанная временная уставка была получена не просто, а в результате расчетов и неоднократных их проверок в ходе испытаний.

Наладка ТФ “Автоматические системы регулирования (АСР)”. В базовое программное обеспечение Teleperm ME заложен современный подход к автоматическому регулированию, суть которого состоит в разделении двух функций:

собственно автоматическое регулирование с обратными связями по регулируемым параметрам и непрерывными (ПИ, ПИД и т.д.) законами формирования регулирующего воздействия;

логическое (дискретное) управление регулирующим органом и режимами работы регуляторов по командам логических программ.

На этапе холодной наладки проводились следующие виды работ:

контроль отображения состояния регуляторов на видеограммах операторской станции;

проверка работоспособности и отладка функций дистанционного управления (сначала с использованием имитаторов, а затем с воздействием на регулирующий орган без технологической среды); проверка отключения регулятора при отказе датчиков и при исчезновениях напряжения питания схемы электропривода регулирующего органа; проверка воздействия блокировок, логических программ и технологических защит на регулятор

(путем имитации управляющего сигнала).

При наладке авторегуляторов на работающем оборудовании проводились испытания АСР по стабилизации регулируемого параметра в стационарных режимах при возмущениях задатчиком и регулирующим органом.

К комплексному опробованию в работу были введены все авторегуляторы, обеспечивающие нормальную работу оборудования энергоблока в пусковом и базовом режимах:

пусковые регуляторы уровня в конденсаторе с воздействием на регулирующие клапаны подпитки; пусковые регуляторы давления перед КЭН-2 с воздействием на регулирующие клапаны на напо-

ре КЭН-1 (регулятор уровня конденсатора); пусковые регуляторы уровня в деаэраторе с

воздействием на регулирующие клапаны на подводе конденсата в деаэратор;

регуляторы температуры перед ГВП и после ГВП (стерегущий);

регуляторы уровня в барабанах высокого и низкого давления обоих котлов-утилизаторов;

стабилизаторы давления перед БРОУ и РУ (редукционная установка);

регуляторы температуры за БРОУ; регуляторы температуры в пароприемном

устройстве высокого давления паровой турбины, давления пара на уплотнения паровой турбины, давления пара после уплотнений паровой турбины, температуры масла на смазку паровой турбины;

регуляторы температуры воздуха после газоохладителей каждого генератора;

регуляторы давления и температуры за РОУ с.н., давления в деаэраторе;

регуляторы изменения нагрузки газовых турбин и температуры на выходе газовых турбин.

На стадии опытной эксплуатации оборудования энергоблока (на этапе режимной наладки) проводились работы по оптимизации настроек ранее включенных регуляторов, корректировке алгоритмов логических программ, управляющих регулятором, и их испытания на разных уровнях на-

2003, ¹ 4 |

23 |

грузки энергоблока, включая переходные и аварийные режимы.

По мере получения достоверных сигналов расходов питательной воды и пара барабанов высокого и низкого давления были введены в работу основные регуляторы уровня в барабанах, работающие по трехимпульсной схеме. Испытания, проведенные во всем диапазоне нагрузок энергоблока при максимально допустимых скоростях изменения мощности ГТ, показали, что автоматический переход с пусковой на основную схему происходит безударно, что подтверждают стабильные зна- чения технологических параметров.

Алгоритмы авторегуляторов газовых турбин, реализованные на аппаратуре Simadyn D, не потребовали таких больших изменений, как алгоритмы управления во многом принципиально новой технологической схемы ПГУ-450Т, однако специалистам Siemens все же приходилось вносить коррективы в программное обеспечение регуляторов ГТ.

В период режимной наладки был полностью переработан алгоритм регуляторов БРОУ и РУ, причем до достижения требуемого результата алгоритм перерабатывался несколько раз. Сначала были предприняты попытки реализовать проектный алгоритм, но в процессе наладки было выявлено, что первоначальные исходные данные в зна- чительной мере отличаются от реальных условий работы технологического узла и реализация этих условий не может уложиться в рамки проектного варианта. Во-первых, первоначальный вариант был ориентирован на работу БРОУ и РУ с блочной теплофикационной установкой. В связи с переносом теплофикационной установки на третью оче- редь строительства схема блокировок сброса среды в конденсатор была изменена, а схема блокировок задвижек на блочную теплофикационную установку аннулирована. Во-вторых, проектный алгоритм был ориентирован на технологию пускаостанова блока, подвергшуюся в процессе наладки существенному изменению. Это привело к изменению логических условий, наиболее важных с точки зрения организации управления БРОУ и РУ, а именно – переход с режима регулирования давления пара на режим поддержания требуемого положения клапанов и коррекции программ изменения задания этим регуляторам. В-третьих, выявилась необходимость жесткой привязки алгоритмов управления БРОУ и РУ к работе узла ГПЗ и дренажей паропроводов высокого давления.

После проведения ряда испытаний и доработки технологии пуска и останова котлов-утилизато- ров удалось создать новый алгоритм управления регуляторами БРОУ и РУ. Результаты испытаний нового алгоритма, с точки зрения технического задания, оказались вполне удовлетворительными, но сам алгоритм оказался излишне сложным, так как в ходе наладочных работ производилось постоянное усовершенствование старого алгоритма, а не

его коренная переработка. В окончательном варианте алгоритм АСР БРОУ был усовершенствован силами инженеров Северо-Западной ТЭЦ уже после окончания режимной наладки.

Наладка регуляторов конденсатно-питательно- го тракта вызвала некоторые сложности, связанные с неверно выбранными регулирующими клапанами и электроприводами (поставка ЗиО) на подводе питательной воды от контура ГПК (газовый подогреватель конденсата) к деаэратору. Эти клапаны в пусковом режиме поддерживают уровень в деаэраторе, а в базовом режиме – давление перед КЭН второй ступени. Изначально было определено, что расходная характеристика регулирующих клапанов очень крутая и максимальный регулировочный диапазон составляет только 25%, тем не менее стабилизировать пусковой уровень в деаэраторе удалось. В режиме поддержания давления конденсата перед КЭН-2 требуемое качество регулирования не было достигнуто.

При испытаниях регуляторов на стадии заполнения конденсатно-питательного тракта работа регулирующих клапанов была признана неудовлетворительной. В заключении экспертов фирмы “Bernard” (производителя этих регулирующих органов) факт неверного выбора регулирующих органов подтвердился (данный тип исполнительного механизма является регулирующим по наинизшему классу III согласно документации фирмы “Bernard” и выполнен на базе запорного привода), принято и согласовано с заводом решение об их замене. Однако до настоящего времени его замена не произведена.

Âпусковом режиме регулирование уровня в конденсаторе осуществляется регулирующими клапанами, установленными на линиях основной

èаварийной подпитки блока. В базовом режиме регулирование уровня в конденсаторе осуществляется регулирующими клапанами (основной и байпасный), установленными на напоре КЭН первого подъема.

Âпериод проведения пусковой наладки было установлено, что из-за крутой расходной характеристики регулирующих органов наблюдается перерегулирование. Обследование показало, что для улучшения расходной характеристики следует уменьшить проходное сечение трубопровода и тем самым снизить перепад давления на регулирующем клапане. Для этого достаточно в трубопровод аварийной подпитки врезать дроссельную шайбу.

Во время планового останова дроссельная шайба была врезана, получена более пологая характеристика регулирующего клапана. Проведенные вновь испытания регулятора после внесения в технологическую схему вышеуказанных изменений показали положительные результаты и подтвердили правильность принятых решений.

Задача регулирования уровня в конденсаторе с воздействием на регулирующие клапаны за КЭН-1

24 |

2003, ¹ 4 |

в целом выполнена. Алгоритм их совместной работы осуществлен по схеме последовательного управления. После открытия регулирующего клапана на байпасе открывается основной регулирующий клапан. При этом степень его открытия на номинальной и особенно на максимальной нагрузке достигает 85 – 100%. Это означает, что регулирующий клапан работает на пределе диапазона регулирования.

Наладка логических пошаговых программ управления проводилась на этапе опытной эксплуатации, после завершения работ по отладке всех остальных технологических функций контроля и управления. Это и понятно, так как в иерархиче- ской структуре технологических функций АСУ ТП логические программы управления занимают верхнюю часть виртуального здания. А если рассматривать вопрос глубже, то и в составе логиче- ских программ можно увидеть определенную иерархию.

Âнижней части виртуальной конструкции располагается логика первого уровня. Это отключаемые блокировки и простые программы запуска и останова отдельных технологических узлов. Например, логическая программа управления валоповоротным устройством паровой турбины, или логическая программа запуска аварийного маслонасоса смазки газовых и паровой турбин, или логическое управление первого уровня системой охлаждения генераторов газовых и паровой турбин, или логика первого уровня гибридной горелки ГТ.

Âсередине иерархической структуры располагаются логические пошаговые программы комплексного управления агрегатного и зонального уровней. К ним относятся, например, логические алгоритмы управления подгруппами “система смазки подшипников” и “система регулирования”, программа заполнения и прогрева деаэратора, программа заполнения конденсатно-питательного тракта, логическая программа управления газовой турбиной, программы пуска и останова котла-ути- лизатора и паровой турбины.

И, наконец, на самом верху иерархической структуры располагается главная логическая пошаговая программа пуска и останова блока.

Âапреле 2002 г. работы по наладке логических программ управления обеих газовых турбин, а также пуска и останова обоих котлов-утилизато- ров из различных состояний и с различным составом оборудования были завершены.

При проведении пусконаладочных работ в программном обеспечении логической программы управления газовыми турбинами были выявлены ошибки, связанные с неверным указанием адреса ячейки памяти или номера части телеграмм, отправляемых по шине, что приводило к невыполнению команд от логической программы, а также переходу программы на ветвь останова по превышению времени ожидания выполнения шага про-

граммы. Были выполнены корректировки времени ожидания выполнения части шагов логической программы.

На этапе выполнения вентиляции котла были устранены ошибки неверной обработки состояния тиристорного пускового устройства, что приводило к переходу на ветвь останова логической программы, скорректировано время вентиляции котла. Изменению подверглась логика разрешения на пуск газовой турбины: после неудачного пуска необходимо было ждать 2 ч, для того чтобы появилось разрешение на пуск, что приводило к простою полностью готового к очередному пуску оборудования.

На первых пусках ГТУ возникали проблемы с задвижками (несрабатывание концевых выключа- телей) на подаче охлаждающей воды к маслоохладителям ГТУ, что приводило к регулярному переходу логической программы на ветвь останова.

При отладке программы пуска и останова кот- ла-утилизатора была скорректирована совместная работа РПК и запорной арматуры на линиях аварийного сброса среды из барабанов, окончательно скорректированы значения уставок по уровню в барабане, изменены условия начала работы программы в части готовности деаэратора (начало заполнения котлов в настоящее время производится при температуре воды 96°С). Более раннее начало прогрева барабана ВД позволило в значительной мере ускорить подготовку КУ к пуску газовой турбины и при этом избежать повышения уровня в барабане НД из-за нерегулируемого пропуска РПК. На основании рекомендаций инструкций по эксплуатации энергетических барабанных котлов в качестве критерия окончания прогрева барабана ВД была принята температура металла в нижней точке барабана 80°С.

Отработана схема пуска газовых турбин совместно с котлами-утилизаторами, в том числе автоматический переход регуляторов питания с пускового на основной. Претерпели изменения логика предварительного прогрева паропроводов ВД, логика работы БРОУ, РУ и ГПЗ.

Несмотря на то, что алгоритм пошаговой программы пуска и останова паровой турбины неоднократно проверялся, работы по его наладке не были завершены из-за некорректной работы регулятора разворота и программатора нагружения, реализованных в ЭЧСР-М2С. В настоящее время ЗАО “Северо-Западная ТЭЦ” и ОАО ЛМЗ принято решение о переводе медленного контура ЭЧСР-М2С на средства Teleperm. После этого отладка программы должна быть продолжена.

Не завершены работы по отладке логической пошаговой программы пуска и останова конден- сатно-питательного тракта. Это связано с принципиальным изменением алгоритма и, как уже указывалось ранее, с заменой регулирующих клапанов технологического узла ГПК. В настоящее вре-

2003, ¹ 4 |

25 |