- •К 70-летию Фирмы ОРГРЭС

- •70 лет на передовых рубежах энергетики

- •Разработка и осуществление мероприятий по повышению надежности энергосистем

- •Опыт организации пусконаладочных работ при внедрении АСУ ТП энергоблока ПГУ-450Т Северо-Западной ТЭЦ

- •Опыт внедрения технологических функций АСУ ТП на энергоблоке ПГУ-450Т Северо-Западной ТЭЦ

- •Разработка и эксплуатационная проверка алгоритма аварийной разгрузки энергоблоков 200 МВт Псковской ГРЭС

- •Cовершенствование управления топочным процессом и режимных карт энергетических котельных агрегатов

- •Влияние изменений основных показателей непроектных углей на работу узлов и агрегатов пылеугольных тепловых электростанций

- •Анализ причин повреждения экранных труб поверхностей нагрева котла ТПЕ-208

- •Причины повреждений и статистика по отказам трубопроводов ТЭС

- •Вакуумные выключатели в сетях 6, 10 кВ

- •Пути повышения надежности работы арматуры высоких параметров ТЭС

- •Использование отечественных и зарубежных приборов инфракрасной техники в энергетике

- •О нормировании потерь электроэнергии в электрических сетях

- •Об учете электроэнергии в электрических сетях ПЭС

- •О проведении энергетического обследования ПЭС

- •ЭНЕРГОХОЗЯЙСТВО ЗА РУБЕЖОМ

- •Парогазовые электростанции США (статистика за 2001 г.)

даже обладая относительно полными аналити- ческими данными и экспертными оценками о возможности сжигания конкретного угля на конкретном энергооборудовании, на практике их необходимо проверять по результатам специально подготовленных опытных сжиганий. Опытное сжигание следует проводить совместно со специализированными инженерно-наладочными организациями не менее одного-двух месяцев, используя дополнительный комплекс измерений, а также учитывая результаты опытной эксплуатации котлов в течение нескольких месяцев и даже лет.

Список литературы

1.Тепловой расчет котлов. Нормативный метод. С.-Пб.: НПО ЦКТИ, 1998.

2.Расчет и проектирование пылеприготовительных установок котельных агрегатов. Нормативные материалы. Л., 1971.

3.ÐÄ 34.44.101-96. Типовая инструкция по хранению углей, горючих сланцев и фрезерного торфа на открытых складах электростанций.

4.ÐÄ 153-34.1-03 352-99. Правила взрывобезопасности топливоподачи и установок для приготовления и сжигания пылевидного топлива.

Анализ причин повреждения экранных труб поверхностей нагрева котла ТПЕ-208

Федоров А. И., êàíä. òåõí. íàóê

ОАО “Фирма ОРГРЭС”

У барабанных котлов высокого давления, рабо- |

ный пароперегреватель (РПП) котла, а на выходе |

||

тающих на ТЭС, ежегодно отмечается довольно |

из топки – ширмовый (ШПП). |

||

многоповреждений |

труб поверхностей нагрева |

Из всех блоков ГРЭС блок ¹ 2 имел наиболь- |

|

(раскрытие трубы, отдулины, свищи и др.). При |

шее число повреждений, а из котлов – котел ¹ 2А. |

||

повреждении трубы поверхности нагрева, как пра- |

Если проанализировать число повреждений, на- |

||

вило, делается вырезка поврежденного участка и |

пример за 1992 – 2001 гг., то они распределяются |

||

вместо нее ставится новый участок трубы. Из по- |

следующим образом. |

||

врежденного участка трубы вырезаются образцы, |

Боковые экраны [правая сторона (ПБЭ)]: |

||

которые анализируются на предмет перегрева ме- |

вторая панель (солевой отсек) – 12 поврежде- |

||

талла стенки трубы, определения структуры ме- |

íèé; |

||

талла, его механических свойств и т.д. Кроме того, |

первая панель – 3 повреждения; |

||

образцы труб анализируются на количество и со- |

третья и четвертая панели – повреждений нет. |

||

став отложений. На основании этих данных и их |

Как видно, основное число повреждений на |

||

анализа предлагается причина (модель) поврежде- |

ПБЭ сосредоточено во второй панели (солевой от- |

||

ния трубы. |

|

|

ñåê). |

Неучет влияния конкретных условий работы |

Задний экран: |

||

котла, особенностей |

циркуляционных контуров, |

третья панель – 10 повреждений; |

|

конструкции |

и состояния внутрибарабанных |

четвертая панель – 3 повреждения; |

|

устройств и выносных отсеков, состояния водного |

вторая и шестая панели – по 1 повреждению; |

||

режима котла может привести к тому, что причина |

первая и пятая панели – повреждений нет. |

||

повреждения экранных труб устанавливается не |

Число повреждений третьей панели в 2 раза |

||

совсем точно. Далее, на примере выяснения и |

больше, чем суммарное число повреждений всех |

||

устранения |

причин |

повреждения поверхностей |

остальных панелей этого экрана, вместе взятых. |

нагрева котла высокого давления, рассмотрим эти |

Были повреждения и в трубах РПП и, прежде |

||

вопросы. |

|

|

всего, в центральных панелях фронтовой стены. |

На ГРЭС установлены котлы типа ТПЕ-208 |

Все повреждения испарительных труб, как |

||

(Еп-670-140-545) 210 МВт, работающие по схеме |

правило, были сосредоточены в районе или выше |

||

дубль-блока. Котлы были запроектированы для |

оси горелок (отметка 13 м). Характер поврежде- |

||

сжигания фрезерного торфа, но в настоящее время |

ний станцией квалифицирован как пароводяная |

||

работают на интинском угле и природном газе. Бо- |

коррозия (трещины вдоль оси трубы с раскрытием |

||

ковые и задние топочные экраны включены как |

до 22 – 67 мм, сквозные свищи, свищи за завод- |

||

испарительные контуры. Вторая панель правого |

скими контактными стыками и т.д.). |

||

бокового экрана (32 трубы диаметром 60/48 мм) |

таблице приведены данные наработки основ- |

||

включена в выносной солевой отсек котла. Всего |

ного оборудования с начала эксплуатации на |

||

имеется 14 испарительных контуров циркуляции. |

31/XII 2001 г. Для выяснения и устранения причин |

||

На фронтовой стене топки размещен радиацион- |

повреждаемости труб циркуляционных контуров |

||

|

|

|

|

2003, ¹ 4 |

|

|

41 |

были выполнены осмотр и разборка внутрибарабанных устройств, ревизия выносных солевых отсеков и испытания котла.

Внутрибарабанные циклоны (ðèñ. 1 ïîç. 8). Короба подвода пароводяной смеси (п.в.с.) к циклонам (тангенциальные патрубки поз. 4, ðèñ. 1) по проекту имеют внутреннее сечение патрубков 49 198 мм (площадь 9700 мм2). Разборка четырех крайних правых циклонов показала, что паронитовые прокладки (место соединения патрубков циклонов и патрубков коробов) имеют внутреннее сечение:

óциклона ¹ 1 – 41 170 мм (6970 мм2 – 72% номинального сечения);

óциклона ¹ 2 – 41 175 мм (7175 мм2 – 74%);

óциклона ¹ 3 – 42 172 мм (7224 мм2 – 75%);

óциклона ¹ 4 – 35 167 мм (5845 мм2 – 60%). Были разобраны и осмотрены все оставшиеся

44 внутрибарабанных циклона, состояние паронитовых прокладок у которых приблизительно такое же, как и у четырех правых циклонов. Выступающие внутрь коробов паронитовые прокладки заужали внутреннее сечение коробов на 25 – 40%, что приводило к увеличению скорости п.в.с. в 1,33 – 1,67 раза, а следовательно, и гидравлического сопротивления циклонов. Для оценки влияния заужения входных коробов циклонов на надежность работы поверхностей нагрева был выполнен расчет циркуляции при номинальной нагрузке корпуса – 335 т/ч. Расчет был выполнен при сжигании газового топлива для наиболее нагруженной по теплу средней панели (третья панель) заднего экрана (ЗЭ), состоящего из шести панелей.

Характеристики циркуляционного контура. Экранные трубы диаметром 60 48 мм – 36 шт., от-

ношение fîï fý = 60,17%, fîòâ fý = 55,19%.

Четыре отводящие трубы диаметром 133 107 мм подводят пароводяную смесь в четыре внутрибарабанных циклона диаметром 290 мм; высота экрана – 26,325 м; высота циркуляционного контура – 36,825 м.

Íà ðèñ. 2 построена диаграмма циркуляции 3ПЗЭ с учетом установки выступающих прокла-

док и без выступающих прокладок. Из этой диаграммы и расчетов следует, что при работе контура с выступающими прокладками по сравнению с тем, когда прокладки не выступают, происходит:

снижение расхода воды в циркуляционном контуре с 200 до 181 т ч;

увеличение сопротивления отводящей системы с 1950 до 2800 кгс м2 за счет сопротивления выступающих прокладок, равного 1700 кгс м2;

увеличение полезного напора экрана с 3700 до 4220 кгс м2;

снижение полезного напора контура (равного сопротивлению опускной системы) с 1750 до 1420 кгс м2;

снижение средней кратности циркуляции с 4,15 (õ = 0,24) äî 3,75 (õ = 0,267), ãäå õ – среднее массовое выходное паросодержание экранных труб.

Согласно требованиям норм [1] для обеспече- ния нормального температурного режима экранных труб кратность циркуляции должна быть больше 4. Следовательно, по этому признаку котловые трубы могут выходить на режим ухудшенного теплообмена и нормальный температурный режим не будет обеспечиваться.

Экранные трубы, находящиеся в топке, имеют односторонний обогрев факелом, что приводит к тому, что паросодержание (кратность циркуляции) в огневой части трубы значительно выше (ниже), чем в тыльной. Вследствие этого, при средней кратности циркуляции в трубе, равной 3,75, кратность циркуляции в огневой части трубы будет еще ниже (а паросодержание выше), чем среднее значение. Следовательно, надежность котловых труб с учетом неравномерности эпюры паросодержания по сечению будет еще ниже, чем при кратности циркуляции, равной 3,75. Подтверждением этого является высокая повреждаемость третьей панели ЗЭ (10 повреждений).

Для повышения надежности работы циркуляционных контуров чистых отсеков аналогичные работы по осмотру внутрибарабанных циклонов были выполнены и на всех остальных блоках ГРЭС.

|

|

Нахождение, ч |

|

|

|

Оборудование |

|

|

|

Число включений |

|

в работе |

в резерве |

в ремонте |

|||

|

|

||||

|

|

|

|

|

|

Турбогенератор 1 |

180 983 |

387 |

5179 |

280 |

|

Корпус котла 1А |

158 778 |

2546 |

6124 |

657 |

|

Корпус котла 1Б |

159 180 |

1075 |

5919 |

726 |

|

Турбогенератор 2 |

169 761 |

1012 |

6142 |

247 |

|

Корпус котла 2А |

147 872 |

2815 |

8049 |

644 |

|

Корпус котла 2Б |

146 740 |

1818 |

7476 |

677 |

|

Турбогенератор 3 |

162 185 |

402 |

5096 |

242 |

|

Корпус котла 3А |

140 922 |

2409 |

5669 |

577 |

|

Корпус котла 3Б |

141 829 |

2580 |

5473 |

602 |

|

|

|

|

|

|

|

|

|

|

|

|

42  2003, ¹ 4

2003, ¹ 4

Дырчатые потолочные листы барабана

(ðèñ. 1, ïîç.1). При осмотре центральной части барабана было обнаружено, что часть дырчатых листов выгнута в сторону обечайки барабана (показано пунктиром на ðèñ. 1), прогиб листов составил до 75 мм (при высоте парового объема за листом 80 мм). Поджатие дырчатых листов к отводящим трубам вызывало снижение расхода пара через центральные отводящие трубы барабана, что приводило к снижению надежности труб центральных панелей РПП из-за пониженного расхода (массовой скорости – w) через них. Кратко отметим еще один фактор, который также приводил к снижению массовых скоростей через РПП, а зна- чит, и снижению его надежности. Расход пара че-

рез РПП при всех режимах равен Dïï – Gâïð; чем больше величина впрысков, тем меньше массовые

скорости в трубах РПП. На основании данных испытаний Gâïð Dïï = 10 15%, следовательно, на такую же величину происходит снижение ( w ).

Дефектация дырчатых листов барабана показала, что твердость металла листов составляет 66 – 72 НВ, при нормальной твердости для данной стали 101 – 141 НВ. Следовательно, под действием длительной работы металла в условиях высоких температур он потерял свои механические свойства и подлежит замене.

Для обеспечения надежного температурного режима РПП на котле 2А, а также и на других котлах ГРЭС необходима замена потолочных дырча- тых листов на новые. На котлах ТЭС необходим тщательный контроль за состоянием дырчатых пароприемных листов, который необходимо выполнять при каждом ремонте котла.

Барботажно-промывочное устройство (БПУ)

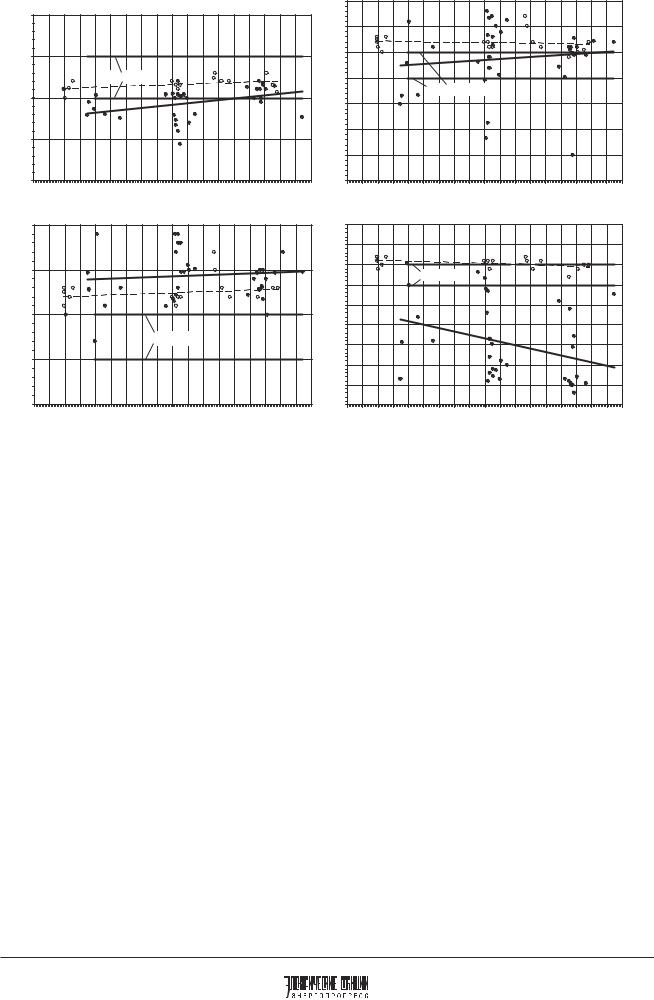

(ðèñ. 1, ïîç. 2). При испытании котла было установлено, что в третьей панели ЗЭ при нагрузке корпуса 200 – 335 т ч рН котловой воды (КВ) в опускной трубе этого экрана составлял 6,5 – 7,0 при норме по ПТЭ 9 – 9,5. Иногда отмечалось снижение рН КВ и в опускной трубе четвертой панели ЗЭ (см. рис. 3, залитые точки). В остальных экранных поверхностях нагрева котла рН КВ в опускных трубах находился в норме.

Работа экранных поверхностей нагрева с такими низкими рН приводила к интенсивной коррозии металла труб данных циркуляционных контуров. Известно и на основании испытаний было также установлено, что насыщенный пар в барабане до БПУ имеет, как правило, рН 7,0. Следовательно, при попадании (сносе) пара в опускные трубы происходит снижение рН котловой воды. Кроме того, следует отметить, что снос пара в опускные трубы приводит к снижению надежности циркуляционных контуров за счет уменьшения расхода воды по опускным трубам. (Наличие пара в опускных трубах снижает вес столба воды в них

10 |

|

|

|

1 |

|

|

|

||

9 |

|

|

|

|

95 |

|

|||

|

|

|

|

|

|

80 |

2 |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

||||

|

|

|

180 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

3 |

|

||||||||

1609 |

|

|

|

||||||

|

|

|

|

|

|

|

|

||

|

|

|

|

4 |

|

|

|||

Высший уровень |

50 |

|

175 |

||||||

|

|||||||||

|

|

|

|

|

|

||||

Средний уровень |

|

|

|

|

|

|

|||

Низший уровень |

|

|

|

|

|

|

|||

|

|

|

|

50 |

|

|

|||

|

|

|

|

|

|

||||

|

|

|

|

8 |

|

|

|||

|

|

|

|

115 |

|

|

|||

7 |

|

|

|

|

|

|

|

|

|

6 |

|

|

|

5 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

: / !. + |

. .9 < =; |

|

|||||||

1 – лист потолочный; 2 – лист барботажный; 3 – короб сливной; 4 – короб циклона; 5 – труба аварийного слива; 6 – коллектор парового разогрева; 7 – коллектор фосфатирования; 8 – циклон; 9 – короб подвода питательной воды; 10 – äèñê

и ведет к снижению движущего напора циркуляции.)

Для выяснения причин и возможности попадания пара в опускные трубы циркуляционных контуров была проанализирована работа БПУ. Во фронтовой части барабана по всей его длине установлены 11 сливных коробов (слив промывочной воды с БПУ) сечением 420 100 мм, а в задней ча- сти – 13 сливных коробов (ðèñ. 1, поз. 3). Для исключения сноса пара при водосливе в короба максимально допустимая скорость согласно [1] должна быть не более 0,09 м с. Согласно расчетам, выполненным ОРГРЭС, при 50%-ной подаче питательной воды на промывку средняя скорость воды равна:

âзадних сливных коробах – 0,09 м с;

âпередних сливных коробах – 0,106 м с;

âкрайних передних сливных коробах –

0,135 м с; в крайних задних сливных коробах – 0,118 м с.

На основании осмотра сепарационных устройств, выполненных расчетов и их анализа было принято следующее решение.

В каждом торце барабана разместить по два дополнительных сливных короба каждый сечением 95 285 мм. Установка дополнительных коробов позволила снизить скорости воды на водосливе в крайних (заводских) коробах – в заднем до 0,088 м с, а в переднем до 0,106 м с.

Íà ðèñ. 3 (незалитые точки) показаны результаты испытаний после выполненной реконструкции, из которых видно, что рН КВ третьей панели ЗЭ увеличился с 6,5 – 7,0 до 9,5, рН КВ 4ПЗЭ увели-

2003, ¹ 4 |

43 |

|

Sïîë, P, êãñ/ì2 |

|

|

|

|

|

|

|

|

|

9000 |

|

|

|

|

|

|

|

|

|

8000 |

|

|

|

Sïîëê |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7000 |

|

|

|

Sïîëê |

с учетом |

|

|

|

|

|

|

|

сопротивления |

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

прокладок |

|

|

|

|

|

6000 |

|

|

|

|

|

|

|

|

|

5000 |

|

|

|

|

|

|

|

|

|

4000 |

4220 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3000 |

3700 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Sïîëýêð |

|

|

|

|

|

|

|

|

|

|

|

|

|

2000 |

|

|

|

|

|

|

|

|

|

1000 |

1750 |

|

|

Pîï |

|

|

|

|

|

1420 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

500 |

|

|

|

|

50,2 |

55,5 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

|

|

–500 |

G, êã/c |

|||||||

|

|

|

|

|

|

|

|

|

|

|

–1000 |

–1950 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

–2000 |

–2800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

–3000 |

|

|

|

|

|

|

|

|

|

–4000 |

|

|

|

|

|

|

Sïîëîòâ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Sïîëîòâ |

|

|

|

|

–5000 |

|

|

|

|

|

с учетом |

|

|

|

|

|

|

|

|

сопротивления |

|

|

|

|

–6000 |

|

|

|

|

прокладок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

–7000 |

|

|

|

|

|

|

|

|

|

–8000 |

|

|

|

|

|

|

|

|

|

> !/ .+ .$. .?3 |

|

|

|

|

||||

чился с 8,5 до 9,5. Следовательно, снос пара в опу- |

ставляет около 1,5 м с, а у котлов ТГМЕ-464, |

||||||||

скные трубы этих панелей прекратился. |

|

ТГМ-104 и БКЗ-420 она равна 0,76, 0,59 и 0,38 м с |

|||||||

Питание выносного солевого отсека (ðèc. 4). |

соответственно. |

|

|

||||||

Выносные циклоны имеют последовательное пи- |

|

|

|||||||

Согласно [2, 3] скорость воды в питательных |

|||||||||

тание водой. Ближний циклон питается из бараба- |

|||||||||

трубах выносных циклонов рекомендуется прини- |

|||||||||

на по трубе |

диаметром 133 107 мм, а |

дальний |

|||||||

мать не более 0,4 – 0,5 м с. Заниженное сечение |

|||||||||

циклон питается из ближнего при помощи патруб- |

|||||||||

питательной трубы котла ТПЕ-208, а значит, завы- |

|||||||||

ка такого же диаметра. При номинальной нагрузке |

|||||||||

шенная скорость воды приводит к завышенному |

|||||||||

котла и |

сжигании газа паропроизводительность |

||||||||

сопротивлению этой трубы. “Посадка” уровня |

|||||||||

солевого |

отсека |

составляет |

около |

24 ò ÷ |

|||||

воды в ближнем циклоне H1 (относительно уров- |

|||||||||

(nII = 7,2%), |

à ïðè |

сжигании |

óãëÿ |

28,3 ò ÷ |

|||||

(nII = 8,6%). |

|

|

|

|

ня воды в барабане) определяется по формуле |

||||

Площадь сечения питательной трубы солевого |

|

PÂÏ1 PÄÏ1 PÏÏ1 |

|

||||||

отсека составляет 15,5% сечения экрана. Для срав- |

H1 |

||||||||

|

|||||||||

нения, например, это отношение у котлов типа |

|

||||||||

ТГМЕ-464 и БКЗ-420-140НГМ составляет 41,4%, а |

и на 50% состоит из сопротивления PÂÏ1, ò.å. |

||||||||

у котла ТГМ-104 – 20,3%. Чрезвычайно малое се- |

|||||||||

чение питательной трубы приводит к тому, что |

PÂÏ1 PÄÏ1 + PÏÏ1, ãäå PÂÏ1, PÄÏ1, PÏÏ1 – |

||||||||

скорость воды в этой трубе у котла ТПЕ-208 со- |

сопротивление соответственно питательной тру- |

||||||||

|

|

|

|

|

|

|

|

||

44 |

|

|

|

|

|

|

2003, ¹ 4 |

||

|

|

|

|

|

|

|

|

|

|

pH |

|

|

|

|

|

|

|

|

|

pH |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10,0 |

|

|

|

|

|

|

|

|

|

|

9,5 |

|

|

|

|

|

|

|

|

|

9,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нормы ПТЭ |

|

|

|

|

|

9,0 |

|

|

|

|

|

|

|

|

|

||

9,0 |

|

|

|

|

|

|

|

|

|

|

|

|

Нормы ПТЭ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8,0 |

|

|

|

|

|

|

|

|

|

8,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7,5 |

|

|

|

|

|

|

|

|

|

8,0 |

|

|

|

|

|

|

|

|

|

7,0 |

|

|

|

|

|

|

|

|

|

180 |

200 |

220 |

240 |

260 |

280 |

300 |

320 |

340 |

Dê, ò/÷ |

180 |

200 |

220 |

240 |

260 |

280 |

300 |

320 |

340 |

Dê, ò/÷ |

|

|

|

|

|

à) |

|

|

|

|

|

|

|

|

|

â) |

|

|

|

|

pH |

|

|

|

|

|

|

|

|

|

pH |

|

|

|

|

|

|

|

|

: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10,0 |

|

|

|

|

|

|

|

|

|

|

10,0 |

|

|

|

|

|

|

|

|

|

9,5 |

|

Нормы ПТЭ |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

9,0 |

|

|

|

|

|

|

|

|

|

9,5 |

|

|

|

|

|

|

|

|

|

8,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Нормы ПТЭ |

|

|

|

|

7,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9,0 |

|

|

|

|

|

|

|

|

|

7,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6,5 |

|

|

|

|

|

|

|

|

|

8,5 |

|

|

|

|

|

|

|

|

Dê, ò/÷ |

6,0 |

|

|

|

|

|

|

|

|

Dê, ò/÷ |

180 |

200 |

220 |

240 |

260 |

280 |

300 |

320 |

340 |

180 |

200 |

220 |

240 |

260 |

280 |

300 |

320 |

340 |

||

|

|

|

|

|

á) |

|

|

|

|

|

|

|

|

|

ã) |

|

|

|

|

* ? $. 8.$. . .-. . +. +."-, .( . . , " . ;

à – питательная вода; á – КВ шестой панели ЗЭ; в – КВ четвертой панели ЗЭ; ã – КВ третьей панели ЗЭ; сплошная линия – данные испытаний, март – апрель 2001 г.; пунктирная линия – данные испытаний, октябрь 2001 г.

бы, дырчатого потолка и труб отвода пара в барабан из ближнего циклона.

Заниженное сечение питательной трубы приводит к следующим отрицательным последствиям:

значительным посадкам уровней воды как в ближнем, так и в дальнем циклонах приблизительно на 500 мм (только за счет высокого сопротивле-

íèÿ PÂÏ1);

при переходных режимах (резкое повышение нагрузки, сброс давления и т.д.) возникают значи- тельные посадки уровней как в ближнем, так и, в особенности, в дальнем циклоне;

при любом повреждении экранной трубы солевого отсека (например, свищ) из-за заниженного сечения питательной трубы (значит, повышенное гидравлическое сопротивление) она не может обеспечить достаточный подвод воды в циркуляционный контур, происходит значительное снижение уровней воды в циклонах, вплоть до упуска воды в них. Подтверждением этому служит повреждение труб (раскрытие), соседних с той, где образовался свищ.

Для повышения надежности гидродинамики солевого отсека необходима замена питательной трубы ближнего циклона диаметром 133 107 мм

на трубу диаметром 159 129 мм (при этом скорость в этой трубе будет около 0,84 м с, а сечение 22,6% сечения экрана).

Осмотр (ревизия) выносных отсеков (риc. 4). Для выяснения причин повреждения экранных труб солевого отсека, проведения внутреннего осмотра и проверки проходимости циркуляционного контура были выполнены следующие работы:

труба питания ближнего циклона была отрезана у барабана и циклона и проверена ее проходимость;

у обоих циклонов были отрезаны трубы отвода пара (4 шт.), трубы подвода п.в.с. к циклонам и опускные трубы и проверены на проходимость;

циклоны диаметром 426 354 мм были разрезаны по сварному шву ниже улитки.

Осмотр циклонов показал:

âводяном объеме циклонов имеются крестовины высотой 500 мм;

âпаровом объеме каждого циклона установле-

ны дырчатые листы, имеющие 145 отверстий диаметром 10 мм, у дальнего циклона приблизительно 30% отверстий общего количества забиты (зашламлены), у ближнего – 10 – 15%;

2003, ¹ 4 |

45 |

|

|

Непрерывная |

|

|

|

продувка |

|

|

|

|

41,0 |

175 |

H |

H |

|

|

1 |

2 |

|

|

Средний |

1422 |

|

|

|

|

|

уровень

36,5

32 трубы 60/48

2-я панель правого бокового экрана

4,8

1 . . . .9 < =

óобоих циклонов высота щели улиток составляет 430 мм, ширина щели улитки у ближнего циклона составляет 23 мм, у дальнего – 19 мм.

Из-за уменьшенных проходных сечений дырча-

тых потолков (за счет зашламления) дополнительная посадка уровней воды в циклонах составляла около 250 мм у ближнего циклона; около 500 мм у дальнего циклона.

Для повышения надежности гидродинамики солевого отсека были прочищены отверстия дыр- чатых потолков, увеличены сечения улиток обоих циклонов до 430 25 мм (на 17%).

Аналогичные работы по проверке и прочистке отверстий дырчатых листов циклонов были проведены и на остальных блоках.

Результаты испытаний котла на газовом топливе при номинальной нагрузке (после выполнения проведенных работ) показали, что уровень воды в ближнем циклоне находится на отметке 860 мм ниже среднего уровня воды в барабане, а в дальнем – 1000 мм. При работе котла на угле уровень воды в ближнем циклоне находится на отметке 960 мм, а в дальнем – около 1100 мм.

При работе котла с частично забитыми отверстиями уровни воды в циклонах находились при работе котла на газе (угле) в ближнем циклоне – 1130 мм (1210 мм), в дальнем циклоне – 1460 мм (1600 мм).

Отметка вывода непрерывной продувки из дальнего циклона находится на 1422 мм ниже среднего уровня воды в барабане. Следовательно, при работе котла с частично забитыми отверстиями в дырчатых листах выносных циклонов (до 2000 г.) при номинальных нагрузках уровень воды в дальнем циклоне опускался ниже отметки вывода непрерывной продувки, и она выключалась из работы. Через непрерывную продувку начинал поступать пар (неоднократно наблюдалось при эксплуатации котла по непроизвольному снижению до “0” показаний расходомера непрерывной продувки).

Затем из-за нарушения материального баланса солевого отсека (приход больше расхода) уровень воды в дальнем циклоне поднимался до отметки непрерывной продувки, и она снова включалась в работу. И далее весь цикл колебаний уровня повторялся. Периодическое выключение непрерывной продувки котла приводило к накапливанию солей (щелочей) в солевом отсеке, увеличению рН котловой воды выше норм ПТЭ (рН = 10,5) и возможности возникновения щелочной коррозии экранных труб, а также более интенсивному накипеобразованию (отложению оксидов железа).

Прочистка отверстий дырчатых потолков циклонов позволила нормализовать гидравлику и водный режим солевых отсеков, а увеличение сече- ния улиток – увеличить надежность циркуляции.

Выводы

1.Причинами повреждений котловых труб барабанных котлов высокого давления, как правило, является несколько факторов: конструктивные недостатки, недостатки эксплуатации, накопление отложений, приводящих к изменению гидравличе- ских характеристик или температурных условий металла труб, и т.д.

2.Состояние внутрикотловых устройств котла существенно влияет на надежность поверхностей нагрева котлов, поэтому при каждом ремонте котла их нужно тщательно контролировать, желательно с привлечением специализированных организаций.

3.Выполненный комплекс работ по наладке и реконструкции внутрикотловых устройств котлов ТПЕ-208 позволил ГРЭС увеличить надежность работы поверхностей нагрева.

Список литературы

1.ÐÄ 24.130.04-88. Проектирование паропромывочных устройств паровых стационарных котлов. Методические указания. М., 1989.

2.ÎÑÒ 108.030.03-83. Циклоны выносные паровых стационарных котлов. Типы. Основные параметры. Конструкция и размеры. Технические требования. М.: НПО ЦКТИ, 1984.

3.Федоров А. И. Рекомендации по наладке внутрикотловых сепарационных устройств барабанных котлов. М.: СПО ОРГРЭС, 2001.

46 |

2003, ¹ 4 |