- •Глава I. УЧЕБНАЯ ПРОГРАММА ДИСЦИПЛИНЫ

- •ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

- •Основная литература

- •Глава II. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

- •ВВЕДЕНИЕ

- •Тема 1. ПРОЕКТИРОВАНИЕ ТЕПЛООБМЕННЫХ АППАРАТОВ

- •1.1 Рекомендации по выбору схемы взаимного тока и скоростей теплоносителей

- •1.2 Проектирование рекуперативных теплообменных аппаратов

- •1.2.4 Варианты установки перегородок в крышках теплообменных аппаратов

- •1.2.5 Конструкции крышек теплообменных аппаратов

- •1.3 Гидравлический расчет теплообменного аппарата

- •1.4 Выбор оптимального нормализованного теплообменного аппарата

- •Тема 2 ПРОЕКТИРОВАНИЕ ВЫПАРНЫХ АППАРАТОВ И УСТАНОВОК

- •2.1.2 Схемы питания аппаратов раствором

- •2.1.3 Оптимальное число ступеней выпарной установки

- •2.1.4 Использование вторичной теплоты выпарной установки

- •2.2 Выбор конструкции выпарного аппарата

- •2.3 Элементы выпарных аппаратов

- •2.4 Арматура и гарнитура выпарных аппаратов

- •Тема 3. ПРОЕКТИРОВАНИЕ РЕКТИФИКАЦИОННЫХ УСТАНОВОК

- •3.1 Материальный баланс процесса ректификации

- •3.2 Тепловой баланс ректификационной колонны

- •3.3 Расчет ректификационных колонн

- •3.3.2 Анализ режимов работы ректификационной колонны

- •3.4 Выбор оптимального варианта ректификационной установки

- •Тема 4. ПРОЕКТИРОВАНИЕ СУШИЛЬНЫХ УСТАНОВОК

- •4.3 Проектирование сушилки с кипящим слоем

- •4.3.1 Параметры кипящего слоя

- •Тема 5. ПРОЕКТИРОВАНИЕ ХОЛОДИЛЬНЫХ УСТАНОВОК

- •5.3 Характеристики отдельных элементов компрессионной холодильной установки

- •5.3.1 Холодильные агенты

- •5.3.2 Хладоносители

- •5.3.3 Компрессоры холодильных машин

- •5.3.6 Конденсаторы холодильных машин

- •5.4 Абсорбционные холодильные установки

- •5.6 Пароэжекторные холодильные установки

- •Тема 6. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К НИМ

- •6.1 Стали

- •6.2 Чугун

- •6.4 Неметаллические материалы

- •6.6 Расчет тепловой изоляции

- •Тема 7. МЕХАНИЧЕСКИЕ РАСЧЕТЫ ОСНОВНЫХ УЗЛОВ И ДЕТАЛЕЙ ТЕПЛОМАССООБМЕННОГО ОБОРУДОВАНИЯ

- •7.2.1 Расчет толщины обечаек

- •7.2.2 Расчет толщины днищ и крышек

- •7.3 Расчет на прочность барабанов

- •7.4 Расчет барабанов на прогиб

- •Тема 8. ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ И ИСПЫТАНИЕ НА ПРОЧНОСТЬ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ

- •8.1 Изготовление деталей тепломассообменного оборудования

- •8.2 Сборка и сварка деталей аппаратов

- •8.3 Испытание аппаратов

- •Тема 9. ЗДАНИЯ И СООРУЖЕНИЯ ДЛЯ ТЕПЛООБМЕННЫХ УСТАНОВОК

- •Тема 10. МОНТАЖ ОБОРУДОВАНИЯ ТЕПЛОМАССООБМЕННЫХ УСТАНОВОК

- •Тема 11. ЭКСПЛУАТАЦИЯ ТЕПЛОМАССООБМЕННЫХ УСТАНОВОК

- •Тема 12. ОРГАНИЗАЦИЯ КОНТРОЛЯ ПАРАМЕТРОВ, УЧЕТА РАСХОДОВ И АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССАМИ

- •Тема 13. РЕМОНТ ТЕПЛОМАССООБМЕННЫХ УСТАНОВОК

- •13.2 Виды ремонтов оборудования

- •13.3 Нормативы на ремонт оборудования

- •Тема 14. ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ИСПОЛЬЗОВАНИЯ ЭНЕРГИИ В ЭНЕРГОСИСТЕМЕ ПРЕДПРИЯТИЯ

- •14.2 Причины возникновения дебалансов производственного пара и способы решения этой проблемы на промышленном предприятии

- •14.3.3 Использование теплоты нагретой воды охлаждающих устройств производственных агрегатов

- •СПИСОК ЛИТЕРАТУРЫ

- •Глава III. ПРАКТИЧЕСКАЯ ЧАСТЬ

- •Раздел I. ТЕМЫ ПРАКТИЧЕСКИХ ЗАНЯТИЙ

- •Раздел II. КУРСОВОЕ ПРОЕКТИРОВАНИЕ

- •ВВЕДЕНИЕ

- •РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

- •МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ОСНОВНЫМ ТЕМАМ КУРСОВОГО ПРОЕКТИРОВАНИЯ

- •1.1 Расчет схемы двухкорпусной выпарной установки

- •2. Методические указания по расчету схемы установки для разделения бинарной смеси взаимно растворимых компонентов

- •6. Методические указания по расчету компрессионной теплонасосной установки для утилизации тепла низкопотенциального источника энергии

- •7. Требования по оформлению курсового проекта

- •Приложение А

- •Образец оформления обложки курсового проекта

- •Приложение Б

- •Образец оформления титульного листа курсового проекта

- •Приложение В

- •Образец заполнения основной надписи на графической части курсового проекта

- •Глава IV. КОНТРОЛЬ ЗНАНИЙ

- •1. Перечень вопросов, выносимых на экзамен по учебной дисциплине «Проектирование, монтаж и эксплуатация теплотехнологического оборудования» I часть

- •2. Тематика задач, выносимых на экзамен по учебной дисциплине «Проектирование, монтаж и эксплуатация теплотехнологического оборудования» I часть

- •4. Тематика задач, выносимых на экзамен по учебной дисциплине «Проектирование, монтаж и эксплуатация теплотехнологического оборудования» II часть

200

Анализ оптимального числа корпусов многоступенчатой выпарной установки целесообразно осуществить с помощью ПЭВМ.

2. Методические указания по расчету схемы установки для разделения бинарной смеси взаимно растворимых компонентов

|

Задание |

|

|

|

|

|

|

|

|

|

|

|

||

|

Рассчитать ректификационную установку непрерывного действия для раз- |

|||||||||||||

деления бинарной смеси при следующих данных: |

|

|

|

У |

||||||||||

− |

вид раствора; |

|

|

|

|

|

|

|

|

|

||||

− |

производительность установки по исходной смеси G f ; |

Т |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

− |

массовое содержание летучего компонента в исходной смеси |

a f ; |

||||||||||||

− |

то же в дистилляте ad |

; |

|

|

|

|

|

|

Н |

|

||||

|

|

|

|

|

Б |

|

|

|||||||

− |

то же в кубовом остатке |

aw ; |

|

|

|

|

|

|||||||

|

|

й |

|

|

|

|||||||||

− |

давление греющего пара р; |

|

|

|

|

|

||||||||

|

температура готового |

|

|

|

|

t′d; |

|

|

|

|||||

− |

|

|

|

|

|

|

|

|

|

|||||

− |

|

|

|

|

|

|

|

|

и |

|

|

; |

|

|

температура охлаждающей в ды на входе в установку t1 |

|

|||||||||||||

|

|

|

|

|

|

|

р |

|

|

|

|

|

||

− |

то же на выходе t2. |

продукта |

|

|

|

|

|

|

||||||

|

2.1 Расчет схемы рек |

|

фикационной установки |

|

|

|

||||||||

|

|

|

|

т |

|

|

|

|

|

|

|

|||

|

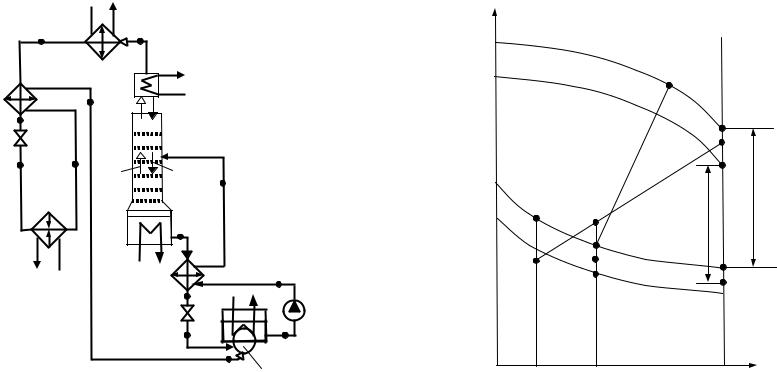

Принципиальная схема установки представлена на рисунке 2.1. |

|

||||||||||||

|

Смесь |

|

и |

|

|

предварительно подогретой до температуры |

||||||||

|

ступает в колонну, |

|||||||||||||

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

ки ения на данн й тарелке. |

|

|

|

|

|

|

|

|

|

|

||||

|

|

о |

|

|

|

|

|

|

|

|

|

|

||

|

Составляется материальный баланс установки, и определяются недостаю- |

|||||||||||||

|

в личины |

|

|

|

|

|

|

|

|

|

|

|

||

|

п |

|

|

|

|

|

|

|

|

|

|

|

||

щие |

|

|

|

G f |

= Gd + Gw |

|

|

|

|

(2.1) |

||||

|

|

|

|

|

|

|

|

|

, |

|

|

|||

Р |

|

|

|

G f a f = Gd ad + Gw aw |

|

|

|

|||||||

|

, Gd , Gw – расход, соответственно, исходной смеси, готового про- |

|||||||||||||

|

где G f |

|||||||||||||

дукта и кубового остатка; |

a f , |

ad , |

aw - содержание летучего компонента в ис- |

|||||||||||

ходной смеси, готовом продукте, кубовом остатке, %. |

|

|

|

|||||||||||

201

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

II |

охлаждающая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вода |

|

|

|

|

|

|

|

|

VII |

|

|

|

|

|

|

|

|

|

|

I |

|

|

|

|

|

|

|

|

|

IV |

III |

охлаждающая |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вода |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Gd, ad дистиллят |

|

У |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

конденсат |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

греющий пар |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

VI |

|

|

|

|

|

конденсат |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Gw, aw |

|

|

|

|

Т |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

кубовый остаток |

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

VIII |

|

|

|

Gf, af |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

исходная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

||||||||||

|

|

|

|

|

|

|

смесь |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

Рисунок 2.1 – Принципиальная схема ректификационной |

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

установки |

|

|

Б |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

I – ректификационная колонна, II – дефлегматор, III – сепаратор, IV – кон- |

|

||||||||||||||||||||||||||||||

|

|

|

денсатор - холодильник, V – сборный бак готового продукта (дистиллята), |

|

||||||||||||||||||||||||||||||

|

|

|

VI – подогреватель исходной смеси кубовым остатком, VII – подогреватель |

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|||||||

|

|

|

исходной смеси паром, VIII – сборный бак кубового остатка |

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

иμ |

|

|

|

|

|

|

|||||||||||

|

Находятся молярные доли летучего компонента в исходной смеси, дистил- |

|||||||||||||||||||||||||||||||||

ляте и кубовом остатке по формулам: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

о |

a f |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

ad |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

x f = |

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

; |

|

|

|

(2.2) |

|||||

|

|

|

|

|

|

|

|

|

|

|

a f |

|

|

|

100 −a f |

|

|

|

||||||||||||||||

|

|

|

т |

|

|

|

|

|

|

|

+ |

|

|

μa |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

μa |

|

|

|

|

μb |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

и |

|

|

|

|

|

xd = |

|

|

|

|

|

|

|

|

|

; |

|

|

|

(2.3) |

|||||||||||

|

|

|

|

ad |

|

+ |

100 −ad |

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

μ |

a |

|

|

|

|

|

μ |

b |

|

|

|

|

|

|

|

|||||||

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

aw |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

xw = |

|

|

|

|

|

|

|

μa |

|

|

|

|

|

|

|

(2.4) |

|||||||||||||

|

|

|

|

|

|

|

aw |

|

|

|

100 −aw |

|

|

|

|

|

||||||||||||||||||

Р |

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

μa |

|

|

|

|

μb |

|

|

|

|

|

|

|||||||||||

µa и µb – молярная масса летучего и нелетучего компонентов смеси. Определение числа тарелок n в ректификационной колонне осуществляет-

ся графоаналитическим методом с помощью фазовой диаграммы заданной бинарной смеси. Для этого в квадрате Y, X-координат (рисунок 2.2) проводится диагональ. Из литературы (табл. XLIII [7]) выписываются равновесные составы

202

жидкости и пара для бинарной смеси заданных веществ и их температура насыщения. Перечисленные характеристики оформляются в виде таблицы 2.1.

Таблица 2.1 Равновесный состав смеси

|

X, моль-% |

|

|

0 |

|

|

5 |

|

10 |

|

20 |

|

30 |

|

|

|

40 |

|

|

50 |

60 |

70 |

80 |

90 |

100 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Y, моль-% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t, оС |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

смесиУ(рису |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|||||||||||||||||

|

|

Строится |

диаграмма равновесия для заданной бинарной |

|

||||||||||||||||||||||||||||

нок 2.2). Откладываются на оси 0Х точки, соответствующие составам кубового |

||||||||||||||||||||||||||||||||

остатка хw, исходной смеси |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т |

|||||||||||||||||

|

хf и дистиллята хd. Проводятся через эти точки |

|||||||||||||||||||||||||||||||

вертикали. Находится молярная доля летучего в парах, равновесныхН |

жидкости |

|||||||||||||||||||||||||||||||

питания |

y f |

. Обозначаются точки М и W. Определяется минимальное флег- |

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Б |

|

|

|

|

|

|

||

мовое число по формуле |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

−йy |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

= |

|

|

|

f |

, |

|

|

|

|

|

(2.5) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

y − x |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

м н |

|

|

f |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

f |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где xd |

– молярная доля |

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

компонента в дистилляте (готовом про- |

|||||||||||||||||||||||||

дукте); xf |

– то же в |

|

|

|

|

|

|

р |

|

|

|

|

|

y f - то же в паре, |

||||||||||||||||||

|

|

|

|

й жидк сти (питании) колонны; |

||||||||||||||||||||||||||||

равновесном с ж дкос ью п |

летучего |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

ания. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Рабочее флегмовое ч сло |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

исходн |

|

|

R =1,3 Rмин + 0,3 |

|

|

|

|

|

(2.6) |

|||||||||||||||

|

|

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Пр в дится раб чая линия концентраций, для чего на оси ординат откла- |

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

ON, величина которого определяется по формуле |

|

|

|

|

|||||||||||||||||||||

|

|

отрезок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

п |

|

|

|

|

|

|

|

|

|

ON |

= |

|

|

|

xd |

|

. |

|

|

|

|

|

(2.7) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

R + 1 |

|

|

|

|

|

||||||||||||||

дывается |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Соединяются точки N и M, а также точки W и F отрезками (точка F полу- |

||||||||||||||||||||||||||||||

чается при пересечении двух рабочих линий и соответствует составу исходной |

||||||||||||||||||||||||||||||||

Р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

смеси). Отрезки FM и WF – рабочие линии, соответственно, верхней (укрепляющей) и нижней (исчерпывающей) частей колонны.

|

|

|

|

|

|

|

|

|

|

|

203 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Диаграмма равновесия |

|

|

|

|

|

|

||||||||

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

|

|

|

|

|

|

М |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У |

|

|

% |

60 |

y٭f |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

моль |

50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кривая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

y, |

40 |

|

|

|

F |

|

|

|

|

|

|

|

|

|

|

|

равновесия |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

N |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т |

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

0 |

W |

|

|

x |

|

|

|

|

|

|

|

|

xd |

|

|

|

|

||

|

|

|

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

20 |

f 40 |

50 |

60 |

70 |

|

90 |

100 |

|

Н |

|

|||||||||

|

|

|

|

0 w10 |

30 |

80 |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

X, моль-% |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Рисунок 2.2 - Графическое определение числа теоретических тарелок |

|

|

||||||||||||||||||

|

Проводятся последовательно из |

|

|

|

|

|

|

|

Б |

|

|

|||||||||||

|

|

|

|

|

М горизонтальные до линии равно- |

|||||||||||||||||

весия и вертикальные до рабочей л н |

|

|

отрезки между кривой равновесия и |

|||||||||||||||||||

рабочими линиями MF и FW. |

|

|

|

|

|

|

|

й |

|

|

|

|||||||||||

Последнюю гор зонталь провести так, чтобы она |

||||||||||||||||||||||

пересекла вертикальную прямую |

|

|

точки |

|

|

|

|

|

||||||||||||||

|

x = xW. |

Число полученных при построении |

||||||||||||||||||||

ступеней соответствует числу |

е |

|

|

|

|

|

|

|

необходимых тарелок ректифика- |

|||||||||||||

|

|

|

|

|

|

|

|

ретически |

|

|

|

|

|

|

|

|||||||

ционной колонны nт. |

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

Действительное ч сло |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

арелок определяется по формуле |

|

|

|||||||||||||||||||

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

и |

|

|

|

|

nд = |

nт |

, |

|

|

|

|

|

|

(2.8) |

||||||

|

|

|

|

|

|

ηт |

|

|

|

|

|

|

||||||||||

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

где ηт – КПД тарелки, определяемый по графику (рисунок 3-7) [2] по вяз- |

|||||||||||||||||||||

кости разгоняемой |

жидкости µж и относительной летучести α или по уравне- |

|||||||||||||||||||||

нию (2.9), описывающему этот график. |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

п |

|

|

|

|

|

ηт = 0,49 (μжα)−0,245, |

|

|

|

|

|||||||||||

е |

|

|

|

|

|

|

|

|

(2.9) |

|||||||||||||

Р |

|

|

|

|

μ |

ж |

=μ |

|

aср |

+ μ |

b |

100 −aср |

, |

|

|

(2.10) |

||||||

|

|

|

|

|

|

|

|

a 100 |

|

|

|

100 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

g α = 9 |

Тb −Тa , |

|

|

|

|

(2.11) |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Тb +Тa |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

204 |

|

|

|

|

|

|

|

||

|

где |

µa и |

|

µb – вязкость летучего и нелетучего компонентов при температу- |

|||||||||||||||||||

ре кипения исходной смеси; Тa и |

|

|

Тb – абсолютная температура кипения чис- |

||||||||||||||||||||

тых компонентов; аср – среднее массовое содержание летучего компонента в |

|||||||||||||||||||||||

колонне |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

аd +aw |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

а |

ср |

= |

|

|

|

Т |

(2.12) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Тепловой баланс колонны позволяет определить расход греющего пара на |

||||||||||||||||||||||

процесс ректификации. |

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|

||||||||

|

Приходные статьи теплового баланса: |

|

|

|

Б |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

− с исходной смесью |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

a f ; |

|

|

|

|

|

|

|

|

Q1 = G f |

c f |

t f ; |

|

|

|

|

(2.13) |

|||||||

где |

|

|

|

|

|

|

|

|

|

|

|

смеси |

|

|

|

|

|

||||||

|

|

c f |

- теплоемкость исходной |

|

|

|

|

(жидкости питания), t f |

– темпера- |

||||||||||||||

|

|

|

|

|

|

|

|

|

рf |

|

|

f |

|

|

|

|

|||||||

тура поступающей в колонну смеси, находйтся как температура насыщения по |

|||||||||||||||||||||||

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

т |

|

|

|

a |

|

|

+ cb |

100 −a |

|

, |

|

|

(2.14) |

|||

|

|

|

|

|

|

|

и |

c f = ca |

100 |

|

100 |

|

|

|

|||||||||

|

здесь ca |

и |

cb – соо ве с венно теплоемкость летучего и нелетучего компо- |

||||||||||||||||||||

нента; |

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

− с греющим паром |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

п |

|

|

|

Q2 |

= D iп −iк , |

|

|

|

|

(2.15) |

||||||||||||

где− с флегмой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Р |

|

i |

|

и |

iк |

– энтальпия греющего пара и конденсата, определяются из таб- |

|||||||||||||||||

лиц [9] по давлению пара; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

Q3 = Gd R cd td ; |

|

|

|

|

(2.16) |

|||||||||

|

где td |

– температура дистиллята, находится как температура насыщения по |

|||||||||||||||||||||

аd . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

205

c = c |

|

ad |

+ c |

100 −ad |

(2.17) |

d |

a 100 |

b |

100 |

|

|

Расходные статьи теплового баланса:

−с парами, выходящими из колонны

|

Q4 |

= Gd (R +1) rd +cd td ; |

|

|

(2.18) |

||||

a |

b |

|

ad |

|

100 −ad |

|

|

У |

|

|

r |

= r |

|

+ r |

|

, |

Т |

(2.19) |

|

|

d |

a 100 |

b |

100 |

|

|

|

|

|

где r |

и r – соответственно теплота парообразования летучего и |

|

|||||||

нелетучего компонента [7]; |

|

|

|

Н |

|

|

|||

|

|

|

|

|

|

||||

−с кубовым остатком

|

|

w |

|

|

|

|

|

|

|

Q5 = Gw |

cw tw ; |

Б |

(2.20) |

|||||||

|

где t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

й |

|

|||

|

|

– температура кубового остатка, находится как температура насы- |

||||||||||||||||||

щения по aw ; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

c |

|

= c |

aw + c |

100 −aw , |

(2.21) |

|||||||||

|

|

|

|

|

|

о |

|

b |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

w |

|

a |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

т |

|

|

100и100 |

|

|

|

|

||||||||

|

− |

|

потери теплоты в |

|

кружающую среду принимаются 5 % от общего |

|||||||||||||||

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

количества тепла. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Из уравнен я теплового баланса определяется расход греющего пара на |

|||||||||||||||||||

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

процесс ректификац |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

п |

|

|

D = |

1,05 |

|

Q4 +Q5 −Q1 −Q3 |

. |

(2.22) |

|||||||||||

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

(iп |

−iк) |

|

|

|

|

|||||

е |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Р |

Расходводы, поступающей в дефлегматор, |

′ |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

G |

|

R r |

|

|||||

|

|

|

|

|

|

|

|

|

|

Gд |

= |

с d(t |

2 |

−dt ). |

|

|

|

(2.23) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

в |

|

1 |

|

|

|

|

|

|

асход воды, поступающей в конденсатор-холодильник, |

|

||||||||||||||||||

|

|

|

|

|

|

G |

к- х |

= |

Gd rd +сd td −td |

|

(2.24) |

|||||||||

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

св (t2 −t1) |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Общий расход охлаждающей воды в установке

206

|

|

|

|

|

|

|

|

|

G = Gд +Gк- х |

|

|

|

|

|

(2.25) |

|||||||||||||||||||||

|

Диаметр ректификационной колонны |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

D = |

|

|

|

4 V |

, |

|

|

|

|

|

|

|

|

|

(2.26) |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

π ω |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

У |

|||||

|

где V – секундный расход паров, |

движущихся по колонне; |

||||||||||||||||||||||||||||||||||

|

ωр – рабочая |

|||||||||||||||||||||||||||||||||||

скорость паров. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Объем паров находится из уравнений объединенного закона газового со- |

|||||||||||||||||||||||||||||||||||

стояния |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|||

|

|

|

|

|

|

|

|

|

|

рV |

= |

|

рн Vн |

|

, |

|

|

Б |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

T |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T |

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|||||

|

откуда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

V = рн Vн T |

, |

|

|

|

|

|

|

|

(2.27) |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tн |

|

|

|

|

|

|

|

|

|

|

|||||||

|

где р, V, Т |

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

- давление, объем, |

абсолютная температура пара при заданных |

||||||||||||||||||||||||||||||||||

условиях; |

рн, Vн, Тн |

|

о |

мальных условиях; Vн |

= 22,4 Z, здесь Z – |

|||||||||||||||||||||||||||||||

- то же п и н |

|

|

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

молярный расход паров по к л нне, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

з |

|

|

|

Z |

= |

G |

d |

(R +1) |

, |

|

|

|

|

|

|

(2.28) |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

μ |

см |

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

и |

|

|

|

|

|

aср |

|

|

|

100 −aср |

, |

|

|

(2.29) |

||||||||||||||||||

|

п |

|

|

|

μсм = |

μa |

|

|

|

|

+ μb |

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

100 |

|

|

|

|

100 |

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

Т = tср +273 , |

|

|

|

|

|

|

|

(2.30) |

||||||||||||||||||||

е |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

µa и |

µb – соответственно мольная масса летучего и нелетучего ком- |

|||||||||||||||||||||||||||||||||||

Р |

зд сь |

|||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

пон нтов. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Средняя температура и массовое содержание летучего верхней, нижней |

|||||||||||||||||||||||||||||||||||

частей колонны и в целом по колонне |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

t |

ср в |

= |

td +t f |

; |

|

t |

ср н |

|

= |

t f +tw |

; |

|

|

||||||||||||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

||||||||||

207

|

|

|

|

|

|

|

|

|

|

t |

ср |

= |

|

tср в +tср н |

; |

|

|

|

|

(2.31) |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

а |

ср в |

= |

аd + а f |

|

; |

а |

ср н |

= |

|

а f + аw |

; |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

2 |

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

а |

|

|

|

= |

аср в + аср н |

. |

|

|

|

(2.32) |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

ср |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

У |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Предельная скорость паров в колонне |

|

|

|

ωпр |

|

|

|

|

|||||||||||||||||||||||||||

определяется по графику (рисунок 3-9 [2]) |

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

Н |

|

|||||||||||||||||||||||||||

для принятого расстояния между тарелками |

|

|

|

|

|

|

|

|

|

|

1 – h = 0,6 м |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

2 – h = 0,4 м |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

3 – h = 0,3 м |

|

h. На графике ρ |

|

и ρ |

|

- плотность паров и |

|

|

|

|

|

|

Б |

4 – h = 0,2 м |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

2 |

||||||||||||||||||||||||||||

п |

ж |

|

|

|

|

|

|

|

|

|

3Т |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

||

жидкости. Плотность паров летучего ком- |

|

|

|

|

|

|

|

|

ρп/ρж |

|

|

|||||||||||||||||||||||||

понента |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

(2.33) |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

ρ |

п а |

= |

μ |

а |

|

Т |

н |

, |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

22,4 |

|

Т |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

здесь Тd = td + 273 |

, µа |

|

– |

|

|

мольная |

|

|

|

|

|

масса |

летучего |

|

компонента; |

||||||||||||||||||||

|

|

|

|

|

|

|

|

о |

|

|

μ |

|

|

Т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Тн - температура при нормальных усл виях. |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

То же для нелетучего к мп нента |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

b |

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

т |

|

ρ |

п b |

= |

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

(2.34) |

||||||||

|

|

|

|

|

|

|

|

|

|

|

22,4 Тw |

|

|

|

|

|

|

|||||||||||||||||||

|

здесь Тw = tw +и273 ; µb – мольная масса нелетучего компонента. |

|

||||||||||||||||||||||||||||||||||

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пл тн сть жидк сти |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

е |

о |

|

|

|

|

|

|

ρ |

ж |

= |

ρа +ρb |

. |

|

|

|

|

|

|

|

(2.35) |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

Р |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

абочая скорость паров |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

ωр = (0,8...0,9)ωпр |

|

|

|

|

|

(2.36) |

||||||||||||||||||||

208

2.2 Выбор оптимального варианта ректификационной установки для перегонки бинарной смеси

Рабочее (действительное) флегмовое число R > Rмин (формула 2.6). От значения R зависят капитальные затраты и эксплуатационные расходы на ректи-

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У |

фикацию (рисунок 2.3). Эксплуатационные расходы (линия 1) прямо пропор- |

||||||||||||||

руб |

|

|

|

|

|

|

циональны R и определяются расходом теплоноси- |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т |

|

|

|

|

|

|

|

теля (греющего пара) на испарение жидкости в кубе- |

|||||||

|

|

|

|

|

3 |

|

испарителе. Капитальные затраты (кривая 2) в зави- |

|||||||

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

симости от R имеют |

минимум, соответствующий |

||||||

|

|

|

|

|

2 |

|

|

|

|

|

|

|

Б |

|

|

|

|

|

|

|

|

минимальному рабочему объему колонны. Суммар- |

|||||||

|

|

|

|

|

1 |

|

ные (приведенные) затраты вНзависимости от значе- |

|||||||

|

|

|

|

|

|

|

||||||||

Rмин |

|

Rопт |

|

R |

ния флегмового числа (кривая 3) также будут иметь |

|||||||||

|

|

|

|

и |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||

Рисунок 2.3 - Определение опти- |

минимум, который в общем случае не совпадает с |

|||||||||||||

мального флегмового числа по ми- |

|

р |

|

|

||||||||||

нимуму приведенных затрат |

|

минимумом капйтальных затрат. |

|

|||||||||||

|

|

|

|

|

|

|

|

|||||||

|

|

В качестве критерия |

оптимизации |

|

ационально принять минимум приве- |

|||||||||

|

|

|

|

|

|

|||||||||

денных затрат, которые рассчитывают по формуле |

|

|||||||||||||

|

|

|

|

|

и |

П = ЕК + Э, |

руб/год, |

|

(2.37) |

|||||

|

|

|

|

з |

|

|

|

|

|

|

|

|

||

|

|

где |

Е - нормат вныйткоэффициент эффективности капиталовложений, ко- |

|||||||||||

|

|

|

|

о |

|

|

|

|

|

|

|

- капитальные затраты, руб; |

||

торый можно пр нять равным 0,15 год-1; К |

||||||||||||||

Э - |

эксплуатаци |

нные атраты, руб/год. |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||

е |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Для исслед вания влияния флегмового числа на геометрические размеры |

||||||||||||

р ктификационной колонны необходимо по методике описанной выше опреде- |

||||||||||||||

Р |

|

|

|

|

|

|

|

|

|

|

|

|

||

лить д йствительное число тарелок при различных значениях флегмового числа |

||||||||||||||

R. Для принятых значений флегмового числа определить площадь сечения ко- |

||||||||||||||

лонны по формуле |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

S = |

Gd (R +1) |

, |

|

(2.38) |

||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

ρ |

п |

w |

|

|

|

|

|

|

|

|

|

|

|

|

|

п |

|

|

||

209

где wп – скорость паров, отнесенная к полному поперечному сечению колонны; ρп – плотность паров.

Скорость паров в колонне вычисляется по уравнению

|

|

|

|

|

|

wп = С |

|

ρж |

|

, |

|

|

|

|

|

|

|

(2.39) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

ρп |

|

|

|

|

|

|

|

|

|

|

У |

|||

|

где |

|

С – коэффициент, зависящий от конст- |

|

С |

|

Т |

||||||||||||||||||||

рукции |

тарелок (колпачковые, |

ситчатые) |

и рас- |

|

0,10 |

|

|

|

|

|

В |

|

|||||||||||||||

|

0,08 |

Н |

|

|

|

|

|

||||||||||||||||||||

стояния между ними h (принять h = 0,2…0,6 м и |

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

0,06 |

|

|

|

|

|

Б |

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Б |

|

|

|

|

|

|

|

||

оставлять постоянным при изменении R); опреде- |

|

0,04 |

|

|

|

|

|

|

|

||||||||||||||||||

ляется |

по графику, |

представленному |

|

на |

рисун- |

|

0,02 |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

ке 2.3; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 300 |

|

500 700 |

|||||||

|

|

|

|

|

|