гос экзамен

.doc

При конструировании изделий требуемая точность замыкающего звена обычно устанавливается из условий эксплуатации изделия и его служебного назначения. Для достижения требуемой точности замыкающего звена размерной цепи существует пять методов: а) полной взаимозаменяемости; б) неполной взаимозаменяемости; в) групповой взаимозаменяемости; г) пригонки; д) регулирования. В соответствии с принятыми методами достижения точности замыкающего звена различают, и пять методов сборки, которые носят аналогичные названия. Часто на сборочных чертежах изделий не указывается принятый метод достижения точности замыкающего звена. В этом случае технологу приходится самому устанавливать метод сборки на основании выявления и проверочного расчета сборочных размерных цепей.

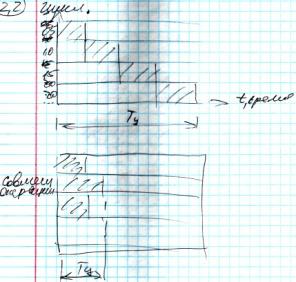

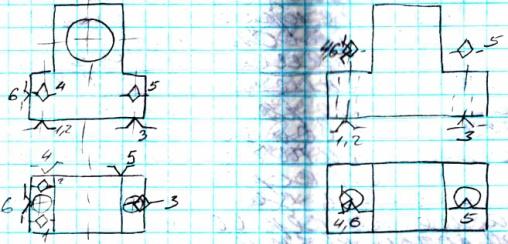

2,2

В зависимости от служебного назнчения изделия, его габаритных размеров и массы, программы выпуска (величины такта) и числа рабочих решается вопрос о поточной или непоточной его сборке, стационарной или подвижной и другие организационные вопросы. При поточной сборке затраты времени на выполнение каждой операции должны быть равны или кратны такту выпуска изделий. При ручной сборке допускается превышение затрат времени на выполнение отдельных операций над тактом выпуска изделий не более чем на 20%. Изменение затрат времени на выполнение той или иной операции до заданного значения достигается частичным изменением последовательности сборки, объединением или разъединением ряда операций, применением более совершенных методов соединения и закрепления деталей, их транспортировния, использованием прогрессивных режимов сборочных процессов, оборудования и технологической оснастки, более рациональной организацией работ и размещением технологических средств на рабочем месте.

2,3

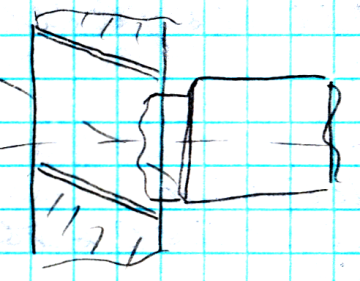

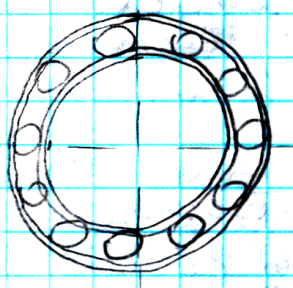

Основными показателями качества монтажа вала является: 1) легкость вращения вала в подшипниках; 2) отсутствие вибрации при вращении; 3) радиальное и осевое биение не превышающее установленных пределов; 4) точность положения вала относительно основных баз корпуса в которых смонтирован вал. Валы на опорах скольжения. Основное условие определяющее качество работы вала машины на подшипниках скольжения – наличие гарантированного зазора между опорными шейками вала и рабочими поверхностями втулок подшипников. Величина зазора определяется служебным назначением вала. Уменьшение осевого (торцового) биения валов может быть достигнуто за счет: 1) Ужесточения допуска на отклонение от перпендикулярности одного торца к оси вращения вала в каждой паре соприкасающихся деталей. Ужесточение допуска целесообразно производить для той детали, которую легче изготовить с более высокой точностью; 2) сокращение числа пар соприкасающихся торцовых поверхностей. Монтаж валов на опорах качения. Способы установки опор на вал: 1) прессование; 2) охлаждение ваа, нагрев подшипника.

ск

ск кач

кач

2,4

Требования:

кинематическая точность, плавность

бесшумной работы, прочность зубьев. 5-9

степени точности где нагрузки небольшие.

точностные требования к зубчатым

передачам достигается методами полной

и неполной взаимозаменяемости.

Метод полной взаимозаменяемости.

Сущность

метода заключается в том, что требуемая

точность замыкающего звена достигается

при сборке без какого либо выбора,

подбора или дополнительной обработки

деталей, размеры которых включаются в

сборочную размерную цепь. Основными

преимуществами этого метода является

простота процесса сборки, сводящегося

к выполнению различных соединений без

пригоночных и регулировочных работ,

обеспечение предпосылок для организации

поточной сборки и ее автоматизации и

простое решение вопроса об обеспечении

изделия запасными частями. Этот метод

достижения точности замыкающего звена

используется тогда, когда допуск на его

размер установлен достаточно широким,

что позволяет назначать на составляющие

звенья размерной цепи выполнимые в

производственных условиях допуски.

Величину среднего допуска определяется

по формуле:

где m

– общее количество звеньев размерной

цепи, включая замыкающее звено. Метод

неполной взаимозаменяемости.

Сущность метода заключается в том, что

требуемую точность замыкающего звена

размерной цепи достигают на сборке не

для всех собираемых объектов: некоторый

процент объектов, величина которого

устанавливается заранее, не бедет

собираться по методу полной

взаимозаменяемости, и потребуется либо

замена некоторых деталей, либо их

дополнительная обработка. Достоинством

этого метода является то, что использование

его позволяет

значительно расширить допуски на

составляющие звенья размерной

цепи по сравнению с методом полной

взаимозаменяемости.

Недостатком

метода следует считать то, что потребуется

замена части деталей или их дополнительная

обработка.

Однако этот процент бывает настолько

мал, обычно не более

0,27%, что затраты на дополнительную

обработку деталей часто

с избытком окупаются экономией, получаемой

от сокращения трудоемкости

механической обработки деталей за счет

расширения допусков

на их размеры. Величина

среднего допуска составляющих звеньев

определяется по формуле:

где m

– общее количество звеньев размерной

цепи, включая замыкающее звено. Метод

неполной взаимозаменяемости.

Сущность метода заключается в том, что

требуемую точность замыкающего звена

размерной цепи достигают на сборке не

для всех собираемых объектов: некоторый

процент объектов, величина которого

устанавливается заранее, не бедет

собираться по методу полной

взаимозаменяемости, и потребуется либо

замена некоторых деталей, либо их

дополнительная обработка. Достоинством

этого метода является то, что использование

его позволяет

значительно расширить допуски на

составляющие звенья размерной

цепи по сравнению с методом полной

взаимозаменяемости.

Недостатком

метода следует считать то, что потребуется

замена части деталей или их дополнительная

обработка.

Однако этот процент бывает настолько

мал, обычно не более

0,27%, что затраты на дополнительную

обработку деталей часто

с избытком окупаются экономией, получаемой

от сокращения трудоемкости

механической обработки деталей за счет

расширения допусков

на их размеры. Величина

среднего допуска составляющих звеньев

определяется по формуле:

где m

– общее количество звеньев в цепи,

включая замыкающее звено.

где m

– общее количество звеньев в цепи,

включая замыкающее звено.

2,5

Коническая передача предназначена для передачи моментов между валами оси которых перпендикулярны. Требования: совпадение вершин двух колес, плавность безшумность работы, прочность зубьев, кинематическая точность. Требуемая точность достигается методом регулирования. При сборке пятно контакта делают ближе к вершине, т.к. колеса консольные и при работе происходит отжим. Метод регулирования заключается в том, что в конструкцию изделия вводится специальная деталь, называемая подвижным компенсатором. В качестве подвижного компенсатора используют винтовую пару, набор прокладок. На все звенья размерной цепи назначаются легко выполнимые припуски, а требуемая точность замыкающего звена достигается при сборке за счет перемещения подвижного компенсатора на необходимую величину.

2,6

Кинематические передачи от которых требуется создание точного передаточного отношения, изготавливают 3-6 степени точности. Силовые передачи изготавливают 5-9 степеней точности. Чтобы червячная передача могла выполнять свое служебное назначение в процессе ее изготовления необходимо обеспечить кинематическую точность передачи, заданный боковой зазор в зацеплении червяка с колесом, совпадение средней плоскости колеса с осью червяка, требуемую точность углов скрещивания осей вращения червяка и колеса. Наиболее распространенным методом совмещения средней плоскости червячного колеса с осью червяка является метод регулирования, при этом можно использовать и подвижные и неподвижные компенсаторы. Требуемая точность угла скрещивания осей вращения червяка и колеса достигается обычно методом полной и неполной взаимозаменяемости. Однако и здесь регулированием можно повысить точность угла скрещивания осей вращения червяка и колеса. Метод регулирования заключается в том, что в конструкцию изделия вводится специальная деталь, называемая подвижным компенсатором. В качестве подвижного компенсатора используют винтовую пару, набор прокладок. На все звенья размерной цепи назначаются легко выполнимые припуски, а требуемая точность замыкающего звена достигается при сборке за счет перемещения подвижного компенсатора на необходимую величину. При правильном зацеплении червяка поверхности должны соприкасаться на 50-70%, а пятно контакта должно располагаться по обе стороны оси симметрии зуба.

2,7

Особенности

построения технологического процесса:

1) необходимость проведения операций

старения, в связи с этим необходимо

разделять во времени полностью черновую

обработку с числовой; 2) Желательность

сокращения до минимума числа установок

заготовок для полной обработки с учетом

больших потерь времени на транспортировку,

установку и снятие их со станков

крупногабаритных и массивных заготовок

с помощью подъемных кранов. Сложность

достижения высокой точности установки,

в том числе из-за больших контактных и

собственных деформаций в заготовке.

Все это затрудняется автоматизацией

установок и снятия заготовок станин;

3) специфика продольно обработанного

оборудования необходимой для особо

точной обработки направляющих станины

в качестве самостоятельных, что ведет

к увеличению числа установок заготовки

станины. Общая последовательность

обработки поверхностей станины: 1)

Обработка общих технологических баз;

2) обработка наиболее ответственных

поверхностей (направляющих). На этапе

чистовой обработки направляющие

обрабатываются последними, что

предотвращает случайные повреждения

этих поверхностей, например при повторной

установке станин. 3) высокоточные

отверстия являющиеся вспомогательными

базами станины следует обрабатывать

либо за одну установку либо после

обработки направляющих и привалочных

поверхностей с выверкой положения

заготовки по направляющим.

2,8

1 обработка общих технологических баз; 2) обработка остальных плоских (наружных) поверхностей; 3) черновая и чистовая обработка главных отверстий; 4) обработка мелких и крепежных отверстий; 5) отделочная обработка плоских поверхностей; 6) Отделочная обработка главных отверстий; 7) контроль точности обработанной детали. Наружные поверхности корпусных деталей обрабатывают фрезерованием, строганием, точением, шлифованием и протягиванием. Фрезерование является наиболее распространенным методом обработки наружных поверхностей корпусных деталей. Высокая производительность, получаемая вследствие непрерывности процесса резания, позволяет эффективно использовать этот метод для обработки корпусов в условиях единичного, серийного и массового производства. Строгание наружных плоскостей применяют в условиях единичного и мелкосерийного производства, а также при обработке крупногабаритных, тяжелых деталей. Шлифование наружных плоскостей корпусных деталей применяется в основном как окончательная финишная обработка, обеспечивающая получение повышенных требований по шероховатости и точности геометрической формы обрабатываемых поверхностей. Протягивание наружных плоскостей корпусных деталей выполняют в массовом производстве на специализированных протяжных станках горизонтального и вертикального типа. Отверстия в корпусных деталях обрабатывают с использование различного режущего инструмента: сверл, зенкеров, резцов, расточных головок, разверток, расточных пластин. Для отделочной обработки применяют тонкое растачивание, шлифование, хонингование, а также пластическое деформирование с помощью различных раскаток.

2,9

Строгание наружных плоскостей применяют в условиях единичного и мелкосерийного производства, а также при обработке крупногабаритных, тяжелых деталей. Операцию выполняют на продольно-строгальных станках с использованием вертикальных и горизонтальных суппортов. Резцы, используемые при строгании, представляют собой наиболее дешевый простой инструмент, который обладает малой чувствительностью к дефектам поверхностного слоя и позволяет снимать за один рабочий ход до 15 – 20 мм. Шлифование наружных плоскостей корпусных деталей применяется в основном как окончательная финишная обработка, обеспечивающая получение повышенных требований по шероховатости и точности геометрической формы обрабатываемых поверхностей. Шлифование выполняют на плоско-шлифовальных станках с прямоугольным или круглым столом. Последние обеспечивают более высокую производительность ввиду непрерывности процесса шлифования. При этом возможно шлифование периферией плоского круга, торцом чашечного круга или торцовой поверхностью составного сегментного круга. Протягивание наружных плоскостей корпусных деталей выполняют в массовом производстве на специализированных протяжных станках горизонтального и вертикального типа. Мощные протяжные станки с силой протягивания до 0,5 МН позволяют по всей обрабатываемой поверхности снимать за один рабочий ход припуск в 3 – 5 мм. Для отделочной обработки отверстия применяют тонкое растачивание, шлифование, хонингование, а также пластическое деформирование с помощью различных раскаток. Применяют расточные резцы с твердосплавными пластинами. Применяют горизонтально-расточные и координатно-расточные станки.

2,10

-

подготовка технологических баз; 2) черновая обработка по контуру; 3) термообработка (если нужно); 4) чистовая обработка по контуру; 5) отделочная обработка; 6) контроль валов. Шпоночные пазы: открытые, закрытые. В серийном производстве при отсутствии специального оборудования базовые поверхности валов обрабатывают на токарном станке за два установа. Заготовку закрепляют в патроне, подрезают торец, центровым сверлом обрабатывают отверстия. После закрепления переход повторяют. В крупносерийном и массовом производствах для обработки базовых поверхностей применяют фрезерно-центровальные полуавтоматы МР-71, … автоматы А981 и А982. Для обработки заготовку устанавливают в призмы, в осевом положении базируют по торцевой поверхности, расположенной предпочтительно посредине вала с целью равномерного распределения припуска по торцам. Токарную обработку валов в серийном производстве выполняют на станках с ЧПУ моделей 16К20Ф3 и других, работающих по полуавтоматическому циклу. Оснащенные 6- и 8-позиционными инсрументальными головками с горизонтальной осью поворота или с магазином эти станки применяют для обработки заготовок со сложным ступенчатым и криволинейным профилем, включая нарезание резьб. Наличие в головке нескольких инструментов позволяет вести многопереходную обработку поверхностей.

2,11

Отделочная обработка: Шлифование опорных шеек и использование поверхн-центральных отверстий. Наружное поверхностное шлифование на пробках. Применяется чистовое шлифование, суперфиниширование. Отклонение от круглости после этого не более 0,5 мкм. Параметр шероховатости до 0,04 мкм и точнее (меньше).

2,12

-

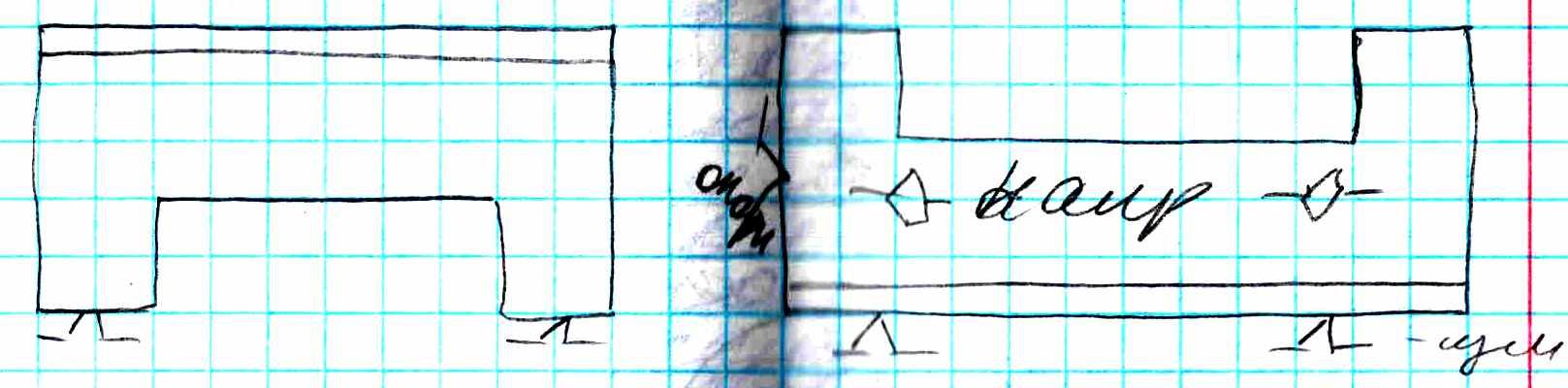

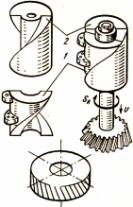

Изготовление заготовки (штамповка); 2) термическая обработка (нормализация и отжиг); 3) токарная предварительная получистовая и чистовая обработка с одной стороны по наружному диаметру, торцам и отверстию – револьверный станок с ЧПУ или полуавтомат с ЧПУ; 4) токарная обработка с другой стороны отверстия под протяжку, торцы и наружный диаметр с припуском под чистовую обработку; 5) протягивание шлицеваого отверстия комбинированной протяжкой – вертикально-протяжной станок; 6) Зачистка заусенцев на торце шлицевого отверстия – станок для зачистки заусенцев; 7) чистовая токарная обработка базового торца и наружной поверхности венца; обработка второго торца – токарный станок с ЧПУ; 8) Нарезание зубьев (черновое) – зубофрезерный станок; 9) нарезание зубьев (чистовое); 10) Шевингование зубьев на оправке – шевинговальный станок; 11) шлифование по наружному диаметру и торцу – круглоторцешлифовальный станок; 12) шлифование отверстия по малому диаметру шлицов и базового торца – внутришлифовальный станок с двумя кругами; 13) шлифование торца ступицы – плоскошлифовальный станок; 14) зубошлифование – зубошлифовальный станок. Зубчатые колеса изготавливают на станках с ЧПУ, входящих в гибкие производственные системы. Зубчатые колеса малых размеров можно изготовлять на токарно-револьверном полуавтомате 1П717Ф3, причем заготовки зубчатых колес должны быть диаметром не более 250 мм. Для обработки заготовок зубчатых колес средних значений может быть использован токарно-винторезный станок 16К20Ф3С5 или 16К20Т1 с револьверной головкой. Заготовки плоских зубчатых колес в серийном производстве можно обрабатывать на вертикальных полуавтоматах с вертикальными и горизонтальными суппортами или на полуавтоматах 1К282.

2,14

-

червячной фрезой по методу обката на универсально зубофрезерных или шлицефрезерных станках; 2) Дисковыми фрезами на универсально фрезерных, резьбофрезерных или специальных станках. Дисковое фрезерование является черновой обработкой; 3) с помощью концевых фрез. Для крупномодульных червяков в мелкосерийном производстве; 4) с помощью профльных резцов на токарно-винторезных станках; 5) с помощью круглых долбяков в крупносерийном и массовом производстве на специальных станках оснащенных протяжным суппортом. В качестве отделочных используются шлифование пальцевыми кругами, дисковыми кругами, чашечными кругами. Старение проводят после каждой обработки и только после этого применяют чистовую обработку.

2,15

Станки с числовым программным управлением представляют собой быстро программируемые технологические системы, которые особенно эффективны для автоматизации мелко- и среднесерийного производства. Основной особенностью станков с ЧПУ является их технологическая гибкость, благодаря которой осуществляется быстрый переход на изготовление новых деталей. Технологическая гибкость станков с ЧПУ определяется следующими факторами. 1) Непосредственное задание размеров изготовляемых деталей как исходной геометрической информации в виде массива цифровых данных. 2) Цифровое задание необходимой технологической информации, определяющей на каждом из переходов частоту вращения шпинделя, скорость рабочей и ускоренной подачи, глубину резания и др. 3) Автоматическое управление всеми вспомогательными переходами и командами по автоматической замене инструмента, включение и выключение СОЖ, замена и закрепление заготовок и др. 4) Выполнение предусматриваемой коррекции размерной настройки режущих инструментов и режимов резания. Эти основные принципы числового управления имеют различную реализацию в соответствии с типом станочного оборудования, требованиями к точности и уровню автоматизации

3,1

по технологическому назначению: токарные; сверлильные и расточные; шлифовальные, полировочные, доводочные, заточные; комбинированные и физико-химической обработки; зубо- и резьбообрабатывающие; фрезерные; строгальные, долбежные, протяжные; разрезные. Каждая группа делится на 9 типов: по назначению, конструктивной особенности, универсальности и т.д. По степени автоматизации: полуавтоматы, автоматы, ЧПУ, ГПМ. По массе: легкие (до 1т), средние (1-10т), тяжелые (10-100т), уникальные (выше 100т). По точности: Н – нормальной точности, П – повышенной точности, В – высокой точности, А – особо высокой точности, С – особо точные станки (мастер станки).

3,2

Размерным рядом – называют группу однотипных станков подобных по кинематической схеме, конструкции, внешнему виду, но имеющие разные основные параметры – размеры. Конструкция станка данного типоразмера спроектированного для заданного типа обработки называется моделью. Первая цифра – указывает группу, вторая – тип, теретья и четвертая – характеризует рабочее пространство (основной размер). Буква после первой или второй цифры указывает, что станок модернизирован, а буква стоящая после цифр – модификацию, видоизменение базовой модели станка. 16К20Ф3 – токарно-винторезный станок (первые 2 цифры) с высотой центров 200 мм нормальной точности, Ф3 – числовое управление, 3 координатных движения по x, y, z.

3,3

Назначение станка – наружное и внутреннее точение, нарезание правой и левой метрической, дюймовой, модульной и питчевой резьб, одно- и многозаходных резьб с нормальным и увеличенным шагом, торцевой резьбы и т.д. Станок применяется в единичном и мелкосерийном производстве. При правильной эксплуатации на станках среднего размера нормальной точности могут быть получены поверхности по 8…7 квалитету точности с шероховатостью Ra не более 3,2…1,6 мкм. На специальных особоточных станках при применении инструмента из монокристаллов алмазов можно получать поверхности с погрешностью формы, определяемой десятыми долями мкм и шероховатостью Rz до тысячных долей мкм.

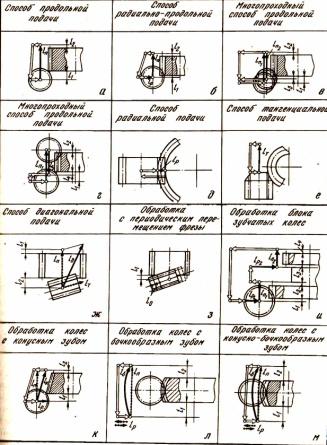

3,4

Зубофрезерные станки работают по методу копирования и по методу огибания. Станки работающие по методу копирования применяют для нарезания цилиндрических зубчатых колес. В случае установки специального приспособления также для изготовления конических колес. Станки работающие по методу огибания предназначены для обработки цилиндрических колес с прямыми и косыми зубьями, а также червячных колес. Станки классов Н, П могут обеспечить обработку колес по 7 – 5-й степени точности (ГОСТ 1643-81) при обработке червячными фрезами и 9 – 8-й – при работе дисковыми и пальцевыми фрезами. Станки классов В.А и С при обработке червячными фрезами колес модуля до 12 мм позволяют получить 4 – 2-ю степени точности. Мастер-станки, представляющие собой модификации станков класса С, при обработке червячных колес могут обеспечить 1-ю степень точности.

3,5

Они предназначены для обработки наружных и внутренних, плоских, фасонных поверхностей, уступов, пазов, прямых и винтовых канавок, шлицов на валах, нарезание зубчатых колес и т.д..Выпускают по конструкции универсальные, специализированные и специальные фрезерные станки. Формообразующими движениями являются вращение фрезы (главное движение) и движение подачи которые сообщают заготовке или фрезе. Приводы главного движения и приводы подачи выполнены раздельно. Для станка с ЧПУ по классу точности П установлены следующие допуски (мкм): на тачность линейного одностороннего позиционирования при длине перемещения свыше 400 до 1000 мм – 25; на круглость отверстия, обработанного фрезой при контурном ПУ, - 12; на прямолинейность накругленных граней – 20.

3,6

На этих станках нарезают прямозубые колеса наружного и внутреннего зацепления, а при наличии копира и косозубого долбяка – косозубые колеса. Кроме того, на этих станках можно нарезать блоки из нескольких колес. Достоинством этих станков является непрерывность работы без потери времени на подход к заготовке и выход из нее. Настройка станка на нарезание косозубых колес ничем не отличается от обычной. В этом случае устанавливают копиры с винтовыми направляющими, которое сообщают копиру дополнительное вращение. В результате вращательного и возвратно-поступательного движения зубья долбяка будут перемещаться по винтовой линии, угол наклона которой должен быть равен углу наклона винтовой линии зубьев нарезаемого колеса на делительном цилиндре.

3,7

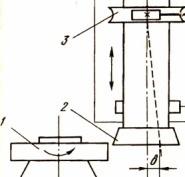

Расточные станки предназначены для обработки корпусных детелй. На них можно производить растачивание, сверление, фрезерование, зенкерование, нарезание резьб и т.п. Расточные станки подразделяются на следующие типы: горизонтально-расточные станки; координатно-расточные станки; алмазно-расточные (отделочно-расточные) станки. При использовании дополнительных сменных узлов (фрезерных головок, планшайб) можно проводить фрезерование взаимно перпендикулярных плоскостей, обрабатывать наружные цилиндрические поверхности и т.п. Возможность обработки заготовок с четырех сторон без переустановки. Координатно-расточные станки можно использовать и в качестве измерительных машин для контроля линейных размеров по трем осям, угловых размеров межцентровых расстояний. Можно осуществлять точную маркировку в в идее кернения, а также производить деление и разметку на металлических поверхностях. На отделочных станках достигается высокая точность обработки отверстий – отклонение от круглости 3…5 мкм и шероховатость поверхности Rа = 0,16…0,63 мкм.

3,8

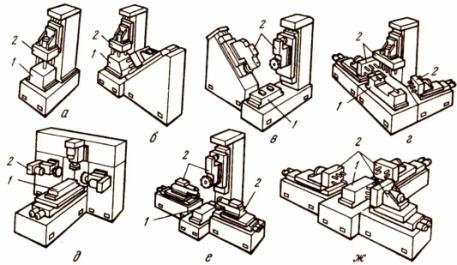

Агрегатными называются специальные станки, которые компонуются из функционально самостоятельных нормализованных и частично специальных узлов и деталей. На агрегатных станках производится сверление, растачивание, нарезание резьбы, развертывание отверстий и их зенкование и ценкование, протачивание канавок, подрезка торцев, фрезерование. В таких станках заготовка как правило, неподвижна, что позволяет обрабатывать ее одновременно большим числом инструментов с нескольких сторон. Классификация: 1) в зависимости от габаритов обрабатываемых заготовок АС подразделяются на три группы, отличающиеся размерами, массой и используемыми унифицированными узлами: малогабаритные АС, оснащенные небольшими по размерам пинольными силовыми головками мощностью 0,18…0,75 кВт; АС средних размеров, оснащенные пинольными силовыми головками с плоскокулачковым приводом подачи мощностью 1,1…3 кВт; АС больших размеров, оснащенные гидравлическими или электромеханическими столами, на которых устанавливаются шпиндельные узлы. 2) по отсутсвию или наличию транспортного устройства для периодического перемещения обрабатываемой заготовки АС подразделяется на одно- и многопозиционные.

3,9

Автоматическими линиями называют поточные линии станков и агрегатов, связанных в единую систему в которой весь комплекс технологических процессов происходят без прямого участия рабочего. Классифицируются: 1) по степени совмещения времени обработки и транспортировки заготовок автоматической линии: -стационарные, -роторные, -конвеерные; 2) по количеству потоков: -однопоточные (каждая операция выполняется на одной заготовке), -многопоточные (одна и таже операция выполняется на нескольких заготовках); 3) по числу типов одновременно обрабатывающих заготовок: -однопредметные, -многопредметные. Гибкая автоматическая линия переналаживается на заданную и перенаствраивается на новую номенклатуру детали. Роторные линии – комплект из роторных автоматов на которых обрабатываются заготовки выполненные в процессе непрерывного транспортирования их совмествно с режущим инструментом. Главной особенностью роторных линий является совмещение во времени транспортных заготовок и их обработки.