гос экзамен

.doc

5,5

Под наростом понимаем клиновидную более или менее неподвижную область расположенную у лезвия инструмента перед его передней поверхностью. θ > 600 °С – нарост не образрвывается.

5,6

Соответсвующим подбором СОЖ можно значительно уменьшить температуру в зоне резания и, следовательно, повысить стойкость инструмента, резко уменьшить энергозатраты на процесс резания. При надежном охлаждении зоны резания, стойкость инструмента падает. При обработке некоторых материалов использование конкретных марок СОЖ недопустимо. Оптимальная толщина того или иного покрытия определяется экспериментально. При обильном охлаждении инструмента хорошо смазывающейся жидкостью удается понизить нагрузку на 30% и даже больше (до 45% у метчика). Роль смазки не ограничивается только снижением трений уменьшение нагрузки на резец при применении смазки можно объяснить так называемым адсорбированным понижением твердости. Поверхность любого твердого тела как бы она не была тщательно обработана имеет мельчайшие микротрещины на которые частицы жидкости оказывают расклинивающее действие. Моющее действие, смазочное действие, вымывающее действие.

5,7

В

зоне стружкообразования можно выделить

такие зоны в которых в результате

контактного взаимодействия и деформации

обрабатываемого материала происходит

генерирование тепла. В результате

силового воздейсвтия лезвия резца

металла срезаемого слоя при пересечении

скалывания подвергается пластической

деформации и разрушению. Почти вся

механическая работа, затрачиваемого

на пластическую деформацию и разрушению

металла в процессе стружкообразования

составляет первый источник выделения

тепла. Работа сил трения на передней

поверхности лезвии резца является

вторым источником выделения тепла.

Работа сил трения по задней поверхности

лезвия инструмента является третьим

источником теплоты выделяющейся при

резании. Повышение микротвердости

указывают на то, что силовое поле

действующее в плоскости скалывания

распределяется также на некоторый

прилегающий к ней объем металла и

вызывает в нем пластическую деформацию.

Работа затрачиваемая на пластическую

деформацию металла перед плоскостью

скалывания является четвертым источником

тепла. Под тепловым балансом резания

понимается равенство теплоты выделяющейся

в зоне резания и теплоты удаляемой из

нее за тот же промежуток времени:

5,8

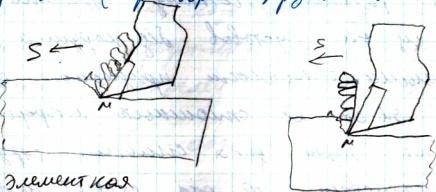

В зависимости от условий обработки срезаемый слой (стружка) может быть различных видов. При обработке пластических металлов (сталей) образуются стружки 3 типов: элементная (1), суставчатая (ступенчатая) (2), сливная, надлома (при обработке хрупких материалов). Элементная стружка состоит из отдельных элементов ≈ одинаковой формы, не связанных или слабо связанных друг с другом. У суставчатой стружки разделение на отдельные части не происходит, поверхность скалывания только наметилась, но она не пронизывает стружку по всей толщине, поэтому стуржка состоит из отдельных суставов без нарушения связей между ними. Основным признаком сливной стужки является ее сплошность, непрерывность. Если на пути движения сливной стружки нет препятствий, то она сходит неперрывной лентой завиваясь в плоскую или винтообразную спираль. Естественные методы стружкообразования – долбление стружки, подбором методов резания для получения такой стружки. Дробление накладным стружколомом, неудобство за счет громоздкости.

5,9

Абразивные зерна, входящие в со шлифовальных кругов, могут быть природного происхождения или быть специально изготовлены. Применение материалов естественного природного происхождения (кварца, корунда, алмаза) в настоящее время весьма ограниченно из-за нестабильности их физико-механических характеристик или их дефицита. Гораздо больше распространены иску венные материалы различного химического состава, обладающие высокой твердостью, термо- и износостойкостью. Абразивные зерна могут представлять собой монокристаллы, поликристалы осколки кристаллов. В зависимости от химического состава они имеют различную окраску, геометрическую форму и физико-механические свойства. В группу неорганических связок входят керамические, магнезиальные и силикатные связки. Сырьем для керамических связок является стекло,, полевой шпат и другие минералы. Обозначаются буквой К. Делятся на плавящиеся (сиекловидные), спекающиеся (фарфоровидные). К органическим связкам относятся бакелитовая, вулканитовая, глифталевая и др.Основой этих связок являются синтетические смолы. Шлифовальные круги обладают хорошими режущими свойствами и способны обрабатывать материалы с малыми силами резания. Устойчивы к влаге и маслам. Металические связки различают двух видов: порошковые металлические связки получают спеканием порошков из медных и алюминиевых сплавов. Гальванические связки выполняются на никелевой основе методом гальванического закрепления зерен на металлическом корпусе. Характерной особенностью металлических связок являются их высокая механическая прочность и незначительная пористость. Под твердостью абразивного инструмента понимается условная величина, характеризующая свойство абразивного инструмента сопротивляться нарушению сцепления между зернами и связкой. На предварительных обдирочных операциях, когда не предъявляется высоких требований к точности и шероховатости шлифовальной поверхности, правку выполняют металлическими звездочками, монолитными твердосплавными дисками, обломками твердых абразивных кругов, ….На чистовых операциях, когда необходимо обрабатывать поверхности точно и качественно, и при заточке режущего инструмента правку проводят обкатыванием правочными роликами, выполненными из твердого сплава или из абразивных материалов, а также алмазными карандашами.

7,1

Основу

ГПС составляют: гибкий производственный

модуль (ГПМ), автоматическая складская

и транспортная системы (АСС и АТС), а

также система автоматизированного

управления. Гибкий производственный

модуль должен выполнять в автоматическом

режиме следующие функции: - переналадку

на изготовление другого изделия; -

установку изделий, подлежащих обработке

в технологическом оборудовании, и

выгрузку готовых изделий; - очистку

установок от отходов производства;

-контроль правильности базирования и

установки обрабатываемого изделия; -

контроль рабочих сред и средств,

осуществляющих обработку, а также

формирование корректирующих воздействий

по результатам контроля; - замену средств

обработки и рабочих сред; - контроль

параметров, обрабатываемого изделия и

формирование корректирующих воздействий

по результатам контроля; - автоматическое

управление технологическим процессом

на основе принятых критериев эффективности;

- связь с верхним уровнем управления с

целью обмена информацией и приема

управляющих воздействий; - диагностику

технического состояния и поиск

неисправностей. Автоматическая складская

система в ГПС предназначена для хранения

запаса объектов обработки, инструмента,

приспособлений, материалов, так как при

многономенклатурном производстве

невозможно организовать обработку

различных партий деталей в едином ритме,

подобно автоматическим линиям с жестким

циклом. Автоматическая складская система

используется в качестве организующего

звена. АСС должна иметь достаточную

емкость для обеспечения непрерывности

многосменного технологического цикла,

обеспечить сохранность обрабатывающих

устройств и готовых изделий в заданном

ориентированном положении при операциях

приема, хранения и выдачи, а также учет

комплектности склада и выдачу информации

об этом на верхний уровень управления.

Автоматическая транспортная система,

обеспечивает получение из АСС и возврат

изделий (полуфабрикатов, материалов,

комплектующих изделий, инструмента,

технологической оснастки и др.),

перемещение их в заданном направлении

с заданной скоростью, перекладку с одних

транспортных средств на другие, установку

на приемные устройства с заданной

точностью, транспортировку изготовленных

изделий на склад готовой продукции и

т.д. Для координации работы элементов

ГПС используется многоуровневая система.

К первому уровню относятся устройства

управления промышленным роботом с

программным управлением. Ко второму

уровню относится система управления

гибким производственным модулем (ГПМ).

В ГПС входят также автоматизированная

система управления производством

(АСУП), автоматизированная транспортно

складская система (АТСС), автоматизированная

система инструментального обеспечения

(АСИО), система автоматизированного

контроля (САК), автоматизированная

система удаления отходов (АСУО) и т.д.

Под гибкостью

понимается способность сохранять

работоспособное состояние в условиях

изменяющейся производственной среды,

путем внутреннего приспособления. Под

производственной средой понимаются

объекты производства, а внутреннее

приспособление осуществляется за счет

наличия в системе управления свойств

переналадки, адаптации к новой

производственной среде. Мера гибкости

- коэффициент гибкости

![]() Если в ГПС производятся детали двух

типоразмеров i и j коэффициент гибкости

определяется по соотношению

Если в ГПС производятся детали двух

типоразмеров i и j коэффициент гибкости

определяется по соотношению

![]() ,

где

,

где

![]() - обще количество изделий выпускаемых

ГПС,

- обще количество изделий выпускаемых

ГПС,

![]() - время обработки одного изделия j-го

наименования,

- время обработки одного изделия j-го

наименования,

![]() - время переналадки ГПС с выпуска i-го

вида деталей на выпуск деталей j-го вида

- время переналадки ГПС с выпуска i-го

вида деталей на выпуск деталей j-го вида

7,2

Исследование

производительности автоматического

оборудования в условиях эксплуатации

производится с целью определения

объективно существующих резервов

повышения производительности и

установление технически достижимого

уровня этого повышения. А также обобщение

опыта эксплуатации и создание предпосылок

для проектирования новых технологических

систем. Анализ производительности, как

правило, делится на четыре этапа: 1)

Проведение фактических наблюдений и

регистрация эксплуатационных параметров

(точность обрабатываемых изделий, режимы

обработки, хронометраж простоев и др.).

Наблюдения проводят по возможности

непрерывно в течение 12 – 15 рабочих смен.

2) Обработка полученной информации.

Результат обработки - получение

эксплуатационных характеристик

оборудования: показателей фактической

производительности, коэффициентов

общего и технического использования,

суммарных внецикловых потерь и прочее.

Результаты обработки фиксируются в

документах: фактическая циклограмма

работы оборудования и баланс затрат

фонда времени, который показывает в

процентах, какую часть планового фонда

времени оборудование действительно

работает или простаивает по всем

возможным причинам. 3) Расчет показателей

работоспособности оборудования и его

элементов как исходных данных для

сравнительного анализа различных

вариантов при проектировании нового

оборудования. 4) Расчет резервов повышения

производительности исследуемого

оборудования в конкретных условиях

эксплуатации. Построение баланса

производительности. Рабочий цикл –

совокупность движений после выполнения,

которых машина приходит в точно такое

же состояние, в котором она была перед

их выполнением, т.е. интервал времени в

течение которого совершаются все рабочие

и холостые ходы предусмотренные

обработкой в данной технологической

системе. Время рабочего цикла Тц

складывается из длительности несовмещенных

во времени рабочих tp и холостых tx ходов:

![]() .

Рабочий ход воздействия на заготовку

путем относительного перемещения

инструмента и заготовки или иным

способом, при котором происходит

изменение формы, размеров, свойств

заготовки или контролируются эти

изменения (например: обработка, контроль,

сборка и т.д.). Холостой ход – вспомогательное

движение, подготавливающее условие для

совершения рабочего хода (например:

подача заготовок и зажим, подвод и отвод

инструментов и т.д.). Рабочие и холостые

ходы могут выполняться одновременно,

т.е. совмещаться во времени. За время

рабочего цикла машина обычно выдает

одно изделие или порцию изделий, при

этом каждый механизм для обработки

одного изделия, как правило, срабатывает

один раз. Взаимная координация и

последовательность выполнения всех

движений рабочего цикла изображаемая

графически, называется циклограммой.

Длительность рабочего цикла системы

машин, как правило, определяется

длительностью цикла лимитирующей

позиции (самой продолжительной).

.

Рабочий ход воздействия на заготовку

путем относительного перемещения

инструмента и заготовки или иным

способом, при котором происходит

изменение формы, размеров, свойств

заготовки или контролируются эти

изменения (например: обработка, контроль,

сборка и т.д.). Холостой ход – вспомогательное

движение, подготавливающее условие для

совершения рабочего хода (например:

подача заготовок и зажим, подвод и отвод

инструментов и т.д.). Рабочие и холостые

ходы могут выполняться одновременно,

т.е. совмещаться во времени. За время

рабочего цикла машина обычно выдает

одно изделие или порцию изделий, при

этом каждый механизм для обработки

одного изделия, как правило, срабатывает

один раз. Взаимная координация и

последовательность выполнения всех

движений рабочего цикла изображаемая

графически, называется циклограммой.

Длительность рабочего цикла системы

машин, как правило, определяется

длительностью цикла лимитирующей

позиции (самой продолжительной).

7,3

Проектирование

оборудования начинается с разработки

технологического процесса. Затем

производится дифференциация

технологического процесса на элементарные

переходы и совмещение (концентрация)

операций в рабочей позиции. Выбираются

режимы обработки и т.д. В результате

определяется длительность обработки

детали по данному технологическому

процессу, положенному в основу разработки

оборудования, т.е. длительность рабочих

ходов tр. Производительность определяется

количеством годной продукции выдаваемом

в единицу времени. Технологическая

производительность есть «фиктивная»,

вычисленная без учета потерь времени

на холостые ходы tх , внецикловые потери

и определяется по соотношению

![]() .

Технологическая производительность

характеризует потенциал производительности

оборудования при данном уровне технологии.

Цикловая производительность это

теоретическая производительность

машины с реальными цикловыми потерями

tх при ее бесперебойной работе т.е. при

отсутствии внецикловых потерь.

.

Технологическая производительность

характеризует потенциал производительности

оборудования при данном уровне технологии.

Цикловая производительность это

теоретическая производительность

машины с реальными цикловыми потерями

tх при ее бесперебойной работе т.е. при

отсутствии внецикловых потерь.![]() .

По функциональным признакам все простои

рабочих машин можно разделить на пять

видов: 1) Простои по инструменту. Простои

оборудования из-за неработоспособности

инструментов. Например: смена, регулировка,

переналадка инструментов, время

затраченное на получение инструмента

со склада, время ожидания наладчика и

т.д. 2) Простои по оборудованию. Простои

оборудования по причине отказа механизмов

или узлов. Причиной отказа может быть

поломка, нарушение наладки оборудования,

загрязнение и т.д. Время простоев по

оборудованию включает: время на ремонт

и регулирование механизмов, замену

изношенных деталей и узлов, получение

запасных частей со склада, ожидание

ремонтника и наладчика и т.д. 3) Простои

по организационным причинам. Возникают

в случаях, когда оборудование, механизмы

и инструменты работоспособны, однако,

отсутствуют условия нормального

функционирования по внешним причинам,

независящим от оборудования, механизмов

и инструментов: например, отсутствие

заготовок, электроэнергии, несвоевременный

приход и уход обслуживающих рабочих и

т.д. 4) Простои из-за брака. Возникают в

случаях, когда инструмент и механизмы

работоспособны, имеются заготовки, но

результат работы не соответствует

требованиям качества. Время в течение,

которого выпускалась бракованная

продукция, относится к простоям по

браку. Причем, если брак получен на

исследуемом станке - простои относят к

собственным потерям, а в случае обработки

бракованной заготовки - простои относят

к организационно-техническим потерям.

5) Простои по переналадке оборудования

на выпуск новых деталей. Эти простои

включают время замены программ обработки,

зажимных устройств, инструмента и

технологической оснастки для выпуска

новой продукции. Все простои можно

разделить на собственные,

организационно-технические и по

переналадке. Собственные простои

функционально связаны с режимом работы

оборудования. Их уровень определяется

конструктивным совершенством оборудования,

его надежностью и т.д. К ним относят

простои по инструменту, по оборудованию,

время на уборку оборудования и часть

простоев по браку, а именно время на

изготовление бракованной продукции на

анализируемом оборудовании.

Организационно-технические простои

обусловлены внешними причинами,

функционально не связанными и независящими

от конструкции оборудования и системы

его обслуживания (отсутствие заготовок,

несвоевременный приход и уход с работы,

брак предыдущей операции и т.д.). Время

начала простоев по переналадке связано

с организационно-техническими причинами,

а продолжительность переналадки связана

с собственными причинами, поэтому, при

анализе, их выделяют в отдельный вид

простоев.

.

По функциональным признакам все простои

рабочих машин можно разделить на пять

видов: 1) Простои по инструменту. Простои

оборудования из-за неработоспособности

инструментов. Например: смена, регулировка,

переналадка инструментов, время

затраченное на получение инструмента

со склада, время ожидания наладчика и

т.д. 2) Простои по оборудованию. Простои

оборудования по причине отказа механизмов

или узлов. Причиной отказа может быть

поломка, нарушение наладки оборудования,

загрязнение и т.д. Время простоев по

оборудованию включает: время на ремонт

и регулирование механизмов, замену

изношенных деталей и узлов, получение

запасных частей со склада, ожидание

ремонтника и наладчика и т.д. 3) Простои

по организационным причинам. Возникают

в случаях, когда оборудование, механизмы

и инструменты работоспособны, однако,

отсутствуют условия нормального

функционирования по внешним причинам,

независящим от оборудования, механизмов

и инструментов: например, отсутствие

заготовок, электроэнергии, несвоевременный

приход и уход обслуживающих рабочих и

т.д. 4) Простои из-за брака. Возникают в

случаях, когда инструмент и механизмы

работоспособны, имеются заготовки, но

результат работы не соответствует

требованиям качества. Время в течение,

которого выпускалась бракованная

продукция, относится к простоям по

браку. Причем, если брак получен на

исследуемом станке - простои относят к

собственным потерям, а в случае обработки

бракованной заготовки - простои относят

к организационно-техническим потерям.

5) Простои по переналадке оборудования

на выпуск новых деталей. Эти простои

включают время замены программ обработки,

зажимных устройств, инструмента и

технологической оснастки для выпуска

новой продукции. Все простои можно

разделить на собственные,

организационно-технические и по

переналадке. Собственные простои

функционально связаны с режимом работы

оборудования. Их уровень определяется

конструктивным совершенством оборудования,

его надежностью и т.д. К ним относят

простои по инструменту, по оборудованию,

время на уборку оборудования и часть

простоев по браку, а именно время на

изготовление бракованной продукции на

анализируемом оборудовании.

Организационно-технические простои

обусловлены внешними причинами,

функционально не связанными и независящими

от конструкции оборудования и системы

его обслуживания (отсутствие заготовок,

несвоевременный приход и уход с работы,

брак предыдущей операции и т.д.). Время

начала простоев по переналадке связано

с организационно-техническими причинами,

а продолжительность переналадки связана

с собственными причинами, поэтому, при

анализе, их выделяют в отдельный вид

простоев.

7,4

Факторы,

влияющие на надежность элементов при

их эксплуатации, могут быть субъективными

и объективными. Субъективные воздействия

происходят из-за неправильных действий

людей. Объективные воздействия можно

разделить на две группы: 1) общие

воздействия, которым подвергаются в

той или иной мере все объекты данного

типа; 2) частные воздействия, которым

могут подвергаться отдельные конкретные

образцы. Можно выделить четыре группы

мероприятий по повышению надежности

элементов производственной системы

при их проектировании: системные,

структурные, конструктивные и

эксплуатационные. К системным мероприятиям

относятся организационно-экономические

по стимулированию повышения надежности

(премирование персонала за безотказную

работу) и технические мероприятия. Очень

велико значение организационно-экономических

мероприятий по стимулированию повышения

надежности, Например, если в стоимость

изделия включаются затраты на гарантийный

ремонт, то при этом изготовитель

учитывает, что при повышении надежности

объектов уменьшаются затраты на

гарантийный ремонт. Таким образом,

стимулируются точные оценки надежности

и ее повышение. В качестве второго

примера организационно-экономического

мероприятия по стимулированию повышения

надежности можно привести подход к

обеспечению надежности заказываемых

объектов путем планирования расходов

на весь срок службы. Технические

мероприятия по формированию показателей

надежности проектируемых изделий

необходимы при любой системе взаимоотношений

заказчика и разработчика. Структурные

методы объединяют мероприятия по

повышению надежности объектов путем

совершенствования принципов их

построения. Эти методы отличаются

большим разнообразием и интенсивно

развиваются. Для успешного применения

структурных методов повышения надежности

автоматизированных производственных

систем необходима дальнейшая разработка

ряда проблем, методов рационального

распределения функций между аппаратными

и программными средствами при обнаружении

отказов элементов и восстановлении

системы, способов классификации отказов

технических средств, методов и средств

объединения отдельных частей системы

управления в единое целое. К конструктивным

относятся мероприятия по созданию или

подбору элементов производственной

системы, созданию благоприятных режимов

работы, принятию мер по облегчению

ремонта и т.д. Надежность элемента

зависит от его конструкции, способа

изготовления и условий применения. При

облегчении тепловых и вибрационных

режимов работы элементов интенсивность

их отказов значительно уменьшаются.

При проектировании должно учитываться

изменение параметров материалов и

деталей во времени (старение). Учет

старения необходим и для кратковременно

работающих объектов, т.к. они могут

применяться после долгого периода

складского хранения. При этом целесообразно

так подобрать минимальные значения

параметров элементов, чтобы обеспечить

максимальную параметрическую надежность

системы. Фактическая производительность

рабочей машины за длительный период

времени функционирования определяется

путем деления количества выпущенной

продукции на продолжительность этого

периода времени. Эта фактическая

производительность ниже цикловой из-за

наличия помимо цикловых потерь tх времени

также и внецикловых потерь tn, которые

также приводят к снижению производительности

машин. Фактическая производительность

определяется как отношение

![]() ,

где tn – внецикловые потери т.е. доля

времени остановок приходящиеся на

единицу продукции. Влияние внецикловых

потерь на производительность машин

оценивается коэффициентом использования

,

где tn – внецикловые потери т.е. доля

времени остановок приходящиеся на

единицу продукции. Влияние внецикловых

потерь на производительность машин

оценивается коэффициентом использования

![]() , который численно равен доле времени

работы машины

, который численно равен доле времени

работы машины

![]() в общем плановом фонде времени

в общем плановом фонде времени

![]() ,

которое складывается из времени работы

,

которое складывается из времени работы

![]() и времени простоев

и времени простоев

![]() оборудования производственной системы.

оборудования производственной системы.![]()

7,5

Ориентация деталей в пространстве является основной и наиболее сложной функцией устройств загрузки сборочного оборудования. Процесс автоматической ориентации может включать два этапа: предварительную (или первичную) ориентацию, когда детали из ряда произвольных положений переводятся в любое устойчивое положение, и окончательное (или вторичную) ориентацию, когда детали из случайно занятого устойчивого положения переводятся в заданное положение. В процессе выборки из навала одновременно может осуществляться предварительная или окончательная ориентация относительно некоторых базовых поверхностей. Процесс захвата и ориентации носит случайный характер, так как он обусловлен случайными факторами. Обычно при ориентации сложных деталей со слабо выраженной асимметрией каких-либо параметров механизмы ориентации работают в дискретном или непрерывном режиме по схеме пассивной ориентации, т.е. путем отсеивания деталей, занимающих неправильное положение. В соответствии с теорией вероятностей примерно 50% деталей ориентированы неправильно и сбрасываются обратно в бункер. В случае пассивной ориентации не удается обеспечить высокую среднюю производительность системы, а с уменьшением числа деталей в бункере производительность системы падает по экспоненте. Однако системы пассивной ориентации достаточно широко применяются в производстве благодаря их простоте и надежности. Уменьшение производительности системы, вызванное сбросом половины деталей, может быть компенсировано увеличением скорости их транспортирования. В отличие от пассивной ориентации, активная ориентация деталей осуществляется в процессе перемещения деталей путем принудительной установки каждой детали в требуемое положение. Дальнейшее повышение производительности может быть обеспечено за счет создания систем активной групповой ориентации деталей. Основные виды автоматических сборочных систем: 1) Группа. Специальные сборочные установки и устройства для выполнения промежуточной узловой сборки и совместной механической обработки в сборе. Эти установки используются между смежными операциями механической обработки как самостоятельно, так и путем встраивания в оборудование механической обработки. 2) Группа. Однопозиционные сборочные полуавтоматы. Применяются для сборки относительно несложных изделий, состоящих из 3 – 5 деталей. Базовую деталь устанавливают вручную. 3) Группа. Однопозиционные сборочные автоматы. В них вместо человека используется автоматическая подача точно ориентированных деталей на сборочную позицию. 4) Группа. Многопозиционные сборочные полуавтоматы. Обычно выполняются карусельного типа. Базовые детали устанавливаются вручную (вручную могут устанавливаться пружины, нежесткие детали из проволоки, детали сложной формы). 5) Группа. Многопозиционные сборочные автоматы. 6) Группа. Автоматизированные линии. Общее количество позиций – несколько десятков. Расположение рабочих позиций может быть линейным и в виде замкнутого прямоугольника. Реже встречаются П и Г - образной компоновки. Как правило, базовую деталь закрепляют в приспособление-спутник. 7) Группа. Автоматические сборочные линии, на практике применяются реже, чем полуавтоматические. К данной группе относятся и роторные сборочные автоматические линии. 8) Группа. Оборудование с использованием промышленных роботов. Основное преимущество – легкая переналадка. Используются для сборки несложных изделий. 9) Группа. Сборка с помощью специальных устройств групповой сборки. Установки с вращающимися барабанами, встряхивающего и вакуумно-пневматического типа. Оборудование 1, 2, 3, 4, 5 группы являются оборудованием периодического действия.

7,6

При автоматической сборке к деталям и узлам предъявляются следующие требования: 1) Конструкция изделий должна быть оформлена так, чтобы при сборке детали подавались по простым прямолинейным траекториям, при этом упрощается конструкция механизмов автомата. 2) Конструкция изделий должна быть удобной для подвода и отвода сборочных инструментов. Важно также предусмотреть возможность использования много инструментальных головок. 3) Конструкцию изделия в целом желательно оформлять так, чтобы сборку можно было производить без изменения положения базовой детали. 4) Изделие, предназначенное для автоматической сборки, при большом количестве входящих в них деталей, должны расчленяться на предварительно собираемые элементы. Число позиций автомата или автоматической линии должно быть не более 20. 5) Улучшение условий автоматической сборки может быть достигнуто за счет перехода к моноблочным конструкциям, т.е. таким, в которых отдельные детали объединены в одну. 6) Автоматическая сборка в ряде случаев может быть облегчена путем перехода к более удобным видам соединений. Например: 1) Сборка резьбовых соединений менее удобна, чем сборка склепыванием. 2) Винтовые соединения более удобны, чем болтовые, так как последние требуют оснащения автомата бункерами с соответствующими ориентирующими устройствами для болтов, гаек и шайб. 3) при сборке валов шлицевые соединения предпочтительнее шпоночных. 4) Задачу автоматической сборки нередко решают использованием новых, ранее не применявшихся видов соединений. 5) детали должны иметь простые симметричные формы. Это упрощает ориентирование деталей