гос экзамен

.doc

9,10

Себестоимость – это выраженные в денежной форме текущие затраты предприятия на производство и реализацию продукции. Сумма статей (1 – 14) составляет производительную себестоимость, а сумма (1 – 15) полную себестоимость: 1) сырье и материалы; 2) покупные комплектующие изделия; 3) возвратные отходы; 4) топливо и энергия для технологических целей; 5) основная заработная плата рабочих; 6) дополнительная заработная плата производственных рабочих; 7) отчисление на социальное страхование ≈ 50% от заработной платы; 8) расходы на подготовку и освоение производства; 9) возмещение износа инструмента и приспособления; 10) расходы на содержание и эксплуатацию оборудования; 11) общие цехоые расходы; 12) общие заводские расходы; 13) потери от брака; 14) прочие производственные расходы (командировка); 15) внепроизводственные коммерческие расходы.

9,11

Цена товара – это денежное выражение его стоимости и его потребительской стоимости. Цены должны отражать общественно необходимые затраты труда на производство и реализацию продукции, а также должны обеспечивать возмещение издержек производства и обращения. Цена должна быть результатом хозяйственной деятельности и объективным измерителем затрат труда.

9,12

Налоги – это обязательные взносы плательщиков в бюджет и внебюджетные фонды в определенном законом размерах и в установленные сроки. Государство должно обеспечивать следующие принципы налогооблажения: 1) обязательность – устойчивость видов налогов и налоговых ставок в течение ряда лет; 2) равнонапряженность – это равномерное распределение налоговой нагрузки для субъектов с разным уровнем дохода; 3) соц справедливость – установление налоговых ставок и льгот для облегчения условий слоев с жизненными доходами. Налоговая льгота – это полная или частичная освобожденность от налогов в соответствии с законом (есть необлагаемый налог). Прямые налоги взимаются с доходв или имущества в том числе с юридических лиц – налог за предприятие, с физических лиц – взимается подоходный налог на имущество, с имуществом переходит по наследсту или дарению, с владельцев транспортных средств. Косвенные налоги устанавливаются на товары и услуги, которые фиксируются в виде добавок к цене или тарифу: *налог на добавленную стоимость (НДС); *акцизы; *на экспорт и импорт (таможенная пошлина). Виды налогов: 1) федеральные: налог на добавленную стоимость, акцизы, на операции с ценными бумагами, таможенные пошлины, на воспроизводство минерально-сырьевой базы, за пользование землей, на прибыль предприятий, подоходный налог с физических лиц, налог на дорожные фонды, гербовый сбор, государственные пошлины, с имущества переходящего в наследство или дарения, транспортный налог; 2) Республиканский: на имушество предприятия, лесной доход, за природные ресурсы, за воду забираемой из водохозяйственной системы; 3) местные: на рекламу, земельный, на имущество физических лиц, курортный сбор, за право торговли, за содержание милиции, на благоустройство, на общеобразовательные нужды, на содержание жилищного фонда местного уровня.

10,1

Ремонтное хозяйство предприятия осуществляет технологическое обслуживание и ремонт основных фондов. Монтаж и ввод в действие приобретаемого оборудования или изготовляемого самим заводом оборудования, модернизацию морально-стареющего оборудования. Ремонтным хозяйством руководит главный механик. Под его началом работают ремонтные цехи, ремонтно-строительные подразделения, электро-монтажные цехи и другие хозяйства. Различают 3 формы организации ремонта заводского оборудования: 1) централизованное; 2) децентрализованное; 3) смешанное. При централизованной форме ремонта все виды ремонта и обслуживания осуществляются силами ремонтно-механического цеха подчиненного главному механику. При децентрализованной системе цеховыми ремонтными бригадами работающими под руководством цехового механика. При смешанной форме ремонта имеют место все разновидности организационных форм. Мелкие цеха не имеют своей ремонтной службы и пользуются услугами ремонтно-механического цеха. Трудоемкость и материалоемкость ремонта технического обслуживания зависят от конструктивных особенностей оборудования.

10,2

Совокупность всех действий людей и оридий производства необходимых на данном предприятии для изготовления выпускаемых изделий – называется производственным процессом. К основным процессам относят процессы изготовления изделий составляющих программу выпуска и соответствующих специализаций завода. Основное производство состоит из 3-х стадий: заготовительной, обработочной, сборочной. К вспомогательным относят обычно процессы связанные с изготовлением продукции, которая как правило используется на предприятии в основном производстве. К обслуживающим процессам обычно относят процессы связанные с оказанием производственных услуг основному производству: транспортировка, складирование, … Совокупность и взаимосвязь основных вспомогательных и обслуживающих процессов образуют структуру производственного процесса.

10,4

ТПП – совокупность мероприятий обеспечивающих его технологическую готовность к производству нового или модернизированию изделия заданного уровня качества при установленных сроках, объема выпуска и затрат. Этапы: разработка на технологичность, разработка техпроцесса, проектирование техоснастки, организация управления.

10,5

Оперативное планирование производства является составной частью внутризаводского планирования. Оно призвано обеспечить ритмичное выполнение производственной программы в соответствии с заданным количеством и в установленные сроки. Оперативное планирование по этапам делится на: календарное планирование, диспетчерское планирование. Календарное планирование заключается в разрвботке плановых заданий и доводки их до исполнителей. Диспетчирование представляет собой непрерывный контроль хода производства в соответствии с оперативными планами и координирования работы взаимосвязанных производственных участков. Различают: межцеховое планирование и внутрицеховое планирование. Межцеховое планирование обеспечивает разработку регулирования и контроль выполнения производственных программ цехами. Внутрицеховое – разработка планов и графиков работ отдельных участков и рабочих мест в соответствии с планами цеха.

12,1

Структура объекта – это физическая сущность элементов из которых он состоит и их связи между собой. Параметры системы – это некоторые характеристические величины определенное значение которых выделяет данный объект из совокупности ему подобных по структуре. Допустимое проектное решение – это решение которое обеспечивает достижение цели и удовлетворение ограничениям. Т.к. ограничения в техническом задании задаются как правило не жестко, т.е. возможно нахождение нескольких допустимых решений из которых можно выбрать наилучшее по какому-то критерию, при этом варианты допустимых решений создают за счет варьирования структуры и параметров системы. Выбор оптимального варианта возможен в том случае если есть количественная мера оценки варианта т.е если есть проектные критерии являются характеристиками качества объекта. Структурная оптимизация – состоит в определении (нахождении) оптимальной структуры технического объекта. Параметрическая оптимизация – нахождение оптимальных значений параметров объекта, фиксированные структуры.

12,2

Задача оптимизации: «нахождение такого комплекса независимых управляемых параметров, которые удовлетворял бы ограничениям и обеспечивали min (max) целевой функции. Независимые управляемые параметры – это параметры оптимальное значение которых необходимо определить в результате решения задачи. Управляемые – потому что их можно менять в процессе задачи. Независимые – потому что их можно поменять независимо (изменение одного параметра не влечет изменение другого). Функции ограничения могут быть: -прямые (х ≥ 5; х ≥ 500); -функциональные (Ri(x) < 0; при i = 1, 2, 3 …). Частные критерии (выходные характеристики) (yj(x), j = 1, 2, 3…). Целевая функция – это интегральный (обобщенный) критерий качества объекта. Тоже зависит от вектора независимых управляемых параметров: F(x) → min (max), и решают минимизацию или максимизацию функции.

12,3

Чаще всего частные критерии конфликтны, т.е. улучшение одних приводит к ухудшению других, поэтому при решении задачи оптимизации находят компромиссные решения. Задачи в которых качество изделия требуется оценивать и улучшать по нескольким критериям одновременно называется задачами многокритериальной оптимизации т.е. мы оцениваем по нескольким критериям. Методы образования целевой функции: 1) один из частных критериев объявляется целевой функцией, остальные функции относят к ограниченным, т.е. следят за тем, чтобы их значения не выходили за рамки предусмотренным техническим заданием. F(x) = Yk(x). Используется метод когда есть 1 важный критерий. Недостаток: большой запас в результате оптимизации по выбранному критерию и отсутствие по другим частным критериям; 2) Мультипликативный метод. Целевая функция образуется как произведение частных критериев: F(x) = Y1(x) · Y2(x)… Недостаток: доля влияния каждого частного критерия одинакова; количественный показатель целевой функции не имеет физического смысла. Достоинства: просто образуется; не требует нормирования частных критериев; 3) Аддитивный метод – целевая функция образуется как сумма произведений нормирования частных критериев на весовые коэффициенты F(x) = ΔY1C1 + ΔY1C1… Этот метод наиболее часто используется для решения технических задач т.к. весовые коэффициенты позволяют регулировать влияние частных критериев на целевую функцию. Недостаток: отсутствие объективной достоверности значений весовых коэффициентов.

12,4

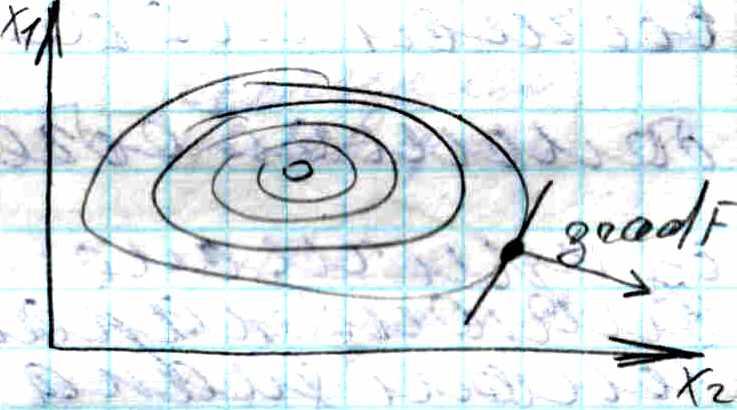

Суть этого процесса заключается в том, что определяют ряд последовательных точек образующих траекторию в пространстве независимых параметров двигаясь вдоль которых можно получить min целевой функции. При этом в каждой точке вычисляется значение целевой функции и проверяют условие прекращения поиска. Таким условием может быть например незначительное по сравнению с предыдущим шагом уменьшение целевой функции. Метод покоординатного спуска – это метод нулевого порядка (не вычисляет информацию о целевой функции). Направление движения выбирается вдоль какой либо одной координатной оси, движение при этом производится в сторону в которой наблюдается уменьшение целевой функции, и выполняется до тех пор пока целевая функция уменьшается. Далее движение начинаем вдоль новой координатной сои (х1). После циклов спусков вдоль осей всех параметров производится новый цикл, если min не найден, поиск прекращается тогда когда ни по одной из осей невозможно перемещение с уменьшением целевой функции с шагом h > h1.

12,5

Суть этого процесса заключается в том, что определяют ряд последовательных точек образующих траекторию в пространстве независимых параметров двигаясь вдоль которых можно получить min целевой функции. При этом в каждой точке вычисляется значение целевой функции и проверяют условие прекращения поиска. Таким условием может быть например незначительное по сравнению с предыдущим шагом уменьшение целевой функции. При решении задач оптимизации минимизация целевой функции наилучшим направлением движения является антиградиентное направление, а при максимизации градиентное направление. В соответствии с методом в каждой точке хк вычисляется градиент целевой функции и осуществляется шаг в антиградиентном направлении в новую точку хк+1. Если при этом F(xr+1) < F(xk) то вычисляется градинет функции хк+1и делается новый шаг такой же величины. Если при уменьшении шага до предельного значения это условие сохраняется, то точка считается за экстремальную точку. Метод наискорейшего спуска отличается от метода градиента тем, что антиградиентное направление вычисляется только в точках где происходит рост целевой функции. Если на очередном шаге выполняется условие F(xr+1) < F(xk) продолжается движение в том же направлении, в таком же шаге без расчета градиента целевой функции. Градиент вычисляется только в тех точках где F(xr+1) ≥ F(xk). Метод требует большего чем в методе градиента количества шагов, но градинет вычисляется реже. Это уменьшает общий объем вычислений.

12,6

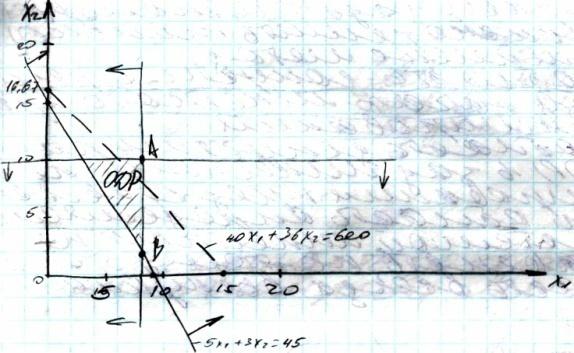

Задачи линейного программирования – называются оптимизационные задачи, в которых ограничения представляются в виде линейных равенств или неравенств и целевая функция линейна. Любая точка в области ОДР является допустимым решением. Задаемся какой-то прибылью,например 600, т.е. 40х1 + 36х2 = 600. Меняя прибыль мы получаем прямые // исходной, при увеличении прямая уходит вверх, при уменьшении прямая уходит вниз. При этом в точке А затраты будут max, а в точке В последние затраты на контроль будут min. Тогда оптимальный вариант будет точка В.

12,7

Это задача параметрической оптимизации. Основные этапы ее решения: 1) выявление независимых управляемых параметров х = (х1, х2, …); 2) определить систему ограничений, составить систему уравнений неравенств описывающих ограничения которые налагаются на режимы резания. 3) Определить частные критерии и образовать целевую функцию; 4) Из полученной математической модели определить оптимальные режимы резания.

13,1

В задании на проектирование дается обоснование выбора площадки для строительства, размерах, рельефе и условиях на освоение площади, а также указывается номенклатура и объем выпускаемых изделий в натуральном или ценностном выражении. В задании указывается режим работы производства, а также эффективные фонды времени оборудования, рабочих мест и рабочих. В исходных данных для проектирования должны быть указаны: 1) номенклатура изделия подлежащих изготовления и сборке; 2) годовая программа выпуска изделий; 3) режим работы цеха; 4) заводской технологический маршрут определяющий характер заготовки и последовательность прохождения по цехам вопроса. В зависимости от типа производства производственная программа может быть: 1) точной; 2) приведенной; 3) условной. Метод проектирования по точной программе предусматривает разработку подробных технологических процессов (для крупносерийного и массового производства). Проектирование по приведенной программе применяется для цехов мелкого и серийного производства. Для сокращения трудоемкости разработки техпроцессов реальную, многономенклатурную программу заменяют приведенной выраженной ограниченным числом представителей эквивалентной по трудоемкости фактической многономенклатурной программе. Проектирование по условной программе применяется когда невозможно точно определить номенклатуру и технические характеристики будущих машин (опытное и единичное производство). В этом случае программу задают условным изделием близким по характеристикам к изделию планируемого к изготовлению. По условному изделию определяется трудоемкость обработки и выполняются все последующие расчеты.

13,2

Состав завода можно разделить на следующие группы: 1) заготовительные цехи; 2) обрабатывающие цехи; 3) вспомогательные цехи. Заготовительные цехи: *чугунно-литейный цех; *стале-литейный цех; *литейный цех цветных металлов; *кузнечный цех; *кузнечно-пресовочный цех; *кузнечно-штамповочных цех; *заготовительный цех.Группа обрабатывающих цехов: -механический цех; -сборочный цех; -цех металлических конструкций; -термический цех; -цех холодной штамповки; -окрасочный цех; -це металлопокрытий (гальванический цех); -деревообрабатывающий цех; -тарный цех. Вспомогательные цеха: +инструментальный цех; +модельный цех; +ремонтно-механический цех; +электро-ремонтный цех; +ремонтно-строительный цех; +испытательный отдел (для испытания готовых машин); +экспериментальный цех.

13,3

Задачи решаемые при проектировании механо-сборочного цеха: 1) изучение и уточнение исходных данных для проектирования. Распределение и закрепление объектов заданной номенклатуры за производственные участки; 2) выбор вида заготовок и согласованность с цехами или заводами поставщиками технических условий на изготовление; 3) проектирование тех процессов изготовления деталей; 4) расчет количества оборудования на участках основного производства по принятому технологическому процессу; 5) определение вспомогательных и служебных участков цеха; 6) выбор типажа и расчет количества оборудования вспомогательных участков; 7) определение типа и потребности количества транспортных средств и грузоподъемных устройств; 8) расчет числа оборудования; 9) определение потребности, производственных, вспомогательных и служебно-бытовых площадей; 10) составление компоновочного плана цеха и подготовка заданий на разработку специальных частей проекта; 11) составление детально-планировочного размещения оборудования; 12) подготовка пояснитеьной записки с технико-экономическими показателями.

13,4

В

задании на проектирования

электроэнергетического хозяйства

должно содержать суммарную изготавливаемую

мощность по каждому виду оборудования

активную мощность электроприемников

и годовой расход электроэнергии. Для

этого необходимо все электроприемники

каждого цеха разбить на группы по

однородности характера работы и для

каждой группы посчитать суммарную

установочную мощность. Для каждой группы

электроприборов определяется активная

мощность

,

где

,

где

- коэффициент спроса, учитывающий

недогрузку и неодновременность работы

электроприемников,

- коэффициент спроса, учитывающий

недогрузку и неодновременность работы

электроприемников,

- установленная мощность, кВт. Коэффициент

спроса для металлорежущих станков

составляет 0,2…0,3, для конвееров 0,6…0,7.

Годовой расход силовой электроэнергии

определяется по следующей зависимости

- установленная мощность, кВт. Коэффициент

спроса для металлорежущих станков

составляет 0,2…0,3, для конвееров 0,6…0,7.

Годовой расход силовой электроэнергии

определяется по следующей зависимости

,

где

,

где

-

коэффициент загрузки оборудования,

-

коэффициент загрузки оборудования,

-

сумма активных мощностей, кВт,

-

сумма активных мощностей, кВт,

-

действительный годовой фонд времени

работы оборудования,

-

действительный годовой фонд времени

работы оборудования,

-

количество смен. Расход электроэнергии

на освещение определяется исходя из

нормы освещенности. Установлено, что

оптимальным является освещение в 1000

лк, при этом часовой расход энергии на

1 м2

производственной площади составляет

32,5 Вт. Норматив освещения для бытовых

и служебных помещений ≈ 300 лк, что

соответствует часовому расходу энергии

10 Вт/м2.

Для фонарных зданий принимаются следующие

величины годовой осветительной нагрузки:

для освещения производственных,

вспомогательных и бытовых помещений

цехов 2100 ч; для лабораторий, конструкторских

бюро и служебных помещений 500 ч.

-

количество смен. Расход электроэнергии

на освещение определяется исходя из

нормы освещенности. Установлено, что

оптимальным является освещение в 1000

лк, при этом часовой расход энергии на

1 м2

производственной площади составляет

32,5 Вт. Норматив освещения для бытовых

и служебных помещений ≈ 300 лк, что

соответствует часовому расходу энергии

10 Вт/м2.

Для фонарных зданий принимаются следующие

величины годовой осветительной нагрузки:

для освещения производственных,

вспомогательных и бытовых помещений

цехов 2100 ч; для лабораторий, конструкторских

бюро и служебных помещений 500 ч.

13,5

В

ГПС широко используются гибкие

производственные модули состоящие из

технологического оборудования и

загрузочно-разгрузочных устройств в

виде промышленных роботов. Наибольший

эффект достигаемый в результате

использования систем с ЧПУ достигается

при изготовлении сложных деталей малыми

партиями. Особенность определения

количества основного оборудования в

ГПС заключается в том, что в большинстве

случаев возможно разработать техпроцессы

на каждое наименование изделия. В тоже

время для расчета количества оборудования

необходимо знать суммарную станкоемкость

обработки поскольку количество станков

определяется по зависимости

.

Для расчета количества основного

оборудования в ГПС используются различные

методы приведения программ выпуска

сущность которых заключается в том, что

суммарная станкоемкость или машиноемкость

определяется для выбранных изделий

представителей на которые разработаны

техпроцессы изготовления. Расчет

количества технологического оборудования

может быть осуществлен по одному из

следующих способов. При первом способе

разрабатывается техпроцесс и определяется

станкоемкость изготовления изделия

представленных по операциям имеющим

наибольшую среднюю и наименьшую сложность

в группе. Второй способ заключается в

том, что из каждой группы выбирается 3

– 5 представителей (изделий) для которых

рассчитывается Кс.

Разделив полученную станкоемкость на

массу соответствующих изделий-представителей

определяем станкоемкость изготовления

1 кг изделия. При расчете количества

основного оборудования третьим способом

определяем общий коэффициент приведения,

отношение станкоемкости изготовления

приводимого изделия к станкоемкости

изделия-представителя. Он может быть

определен через коэффициент массы,

серийности, точности и оригинальности

.

Для расчета количества основного

оборудования в ГПС используются различные

методы приведения программ выпуска

сущность которых заключается в том, что

суммарная станкоемкость или машиноемкость

определяется для выбранных изделий

представителей на которые разработаны

техпроцессы изготовления. Расчет

количества технологического оборудования

может быть осуществлен по одному из

следующих способов. При первом способе

разрабатывается техпроцесс и определяется

станкоемкость изготовления изделия

представленных по операциям имеющим

наибольшую среднюю и наименьшую сложность

в группе. Второй способ заключается в

том, что из каждой группы выбирается 3

– 5 представителей (изделий) для которых

рассчитывается Кс.

Разделив полученную станкоемкость на

массу соответствующих изделий-представителей

определяем станкоемкость изготовления

1 кг изделия. При расчете количества

основного оборудования третьим способом

определяем общий коэффициент приведения,

отношение станкоемкости изготовления

приводимого изделия к станкоемкости

изделия-представителя. Он может быть

определен через коэффициент массы,

серийности, точности и оригинальности

.

На стадии предпроектного периода при

технико-экономическом обосновании

проекта используется укрупненный способ

основанный на использовании следующих

технико-экономических показателей: 1)

станкоемкость механической обработки

или трудоемкость сборочных работ одной

тонны массы изделия; 2) годовой выпуск

продукции осуществляется единицей

технологического оборудования; 3) годовой

выпуск изделия осуществляется единицей

технологического оборудования в денежном

выражении.

.

На стадии предпроектного периода при

технико-экономическом обосновании

проекта используется укрупненный способ

основанный на использовании следующих

технико-экономических показателей: 1)

станкоемкость механической обработки

или трудоемкость сборочных работ одной

тонны массы изделия; 2) годовой выпуск

продукции осуществляется единицей

технологического оборудования; 3) годовой

выпуск изделия осуществляется единицей

технологического оборудования в денежном

выражении.