- •Введение

- •Лабораторная работа №1 Абсолютные измерения. Измерение линейных и угловых размеров

- •Общие сведения

- •Порядок выполнения работы

- •Контрольные вопросы

- •Порядок выполнения работы

- •Контрольные вопросы и задания

- •3.2. Обработка данных измерений

- •Определение точности измерения детали

- •Задание к п. 3.1

- •Порядок выполнения работы

- •Задание к п. 3.2

- •Контрольные вопросы

- •Лабораторная работа № 4 Нормирование и измерение шероховатости поверхностей деталей машин

- •Общие сведения

- •Нормирование параметра шероховатости Ra

- •Порядок выполнения работы

- •Контрольные вопросы

- •Порядок выполнения работы

- •Контрольные вопросы

- •Нормирование отклонений формы и расположения

- •Нормирование из худших условий сборки

- •Порядок выполнения работы

- •Схемы измерений отклонений формы

- •Порядок выполнения работы

- •Задания

- •Контрольные вопросы

- •Лабораторная работа № 8 Измерение точности зубчатого колеса

- •Общие сведения

- •Средства для измерения зубчатых колёс

- •Параметры контроля бокового зазора

- •Порядок выполнения работы

- •Контрольные вопросы

- •ЛитератуРа

- •Оглавление

Схемы измерений отклонений формы

И РАСПОЛОЖЕНИЯ

1. Схемы контроля отклонений от круглости и цилиндричности

Цилиндричность (приближенный контроль)

Способ измерения – измерение колебаний диаметров поверхности:

1 – проверяемая поверхность;

2 – скоба;

3 – измерительная головка;

4 – центры

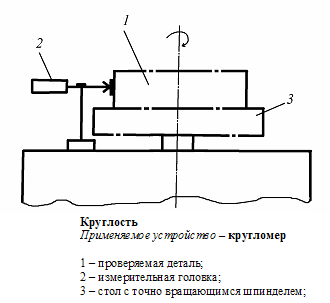

Круглость

Применяемое устройство – кругломер:

1 – проверяемая деталь;

2 – измерительная головка;

3 – стол с точно вращающимся шпинделем

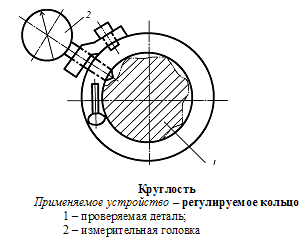

Круглость

Применяемое устройство – регулируемое кольцо:

1 – проверяемая деталь;

2 – измерительная головка

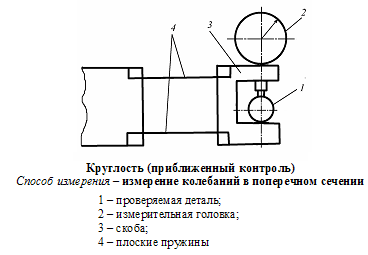

Круглость (приближенный контроль)

Способ измерения – измерение колебаний в поперечном сечении:

1 – проверяемая деталь;

2 – измерительная головка;

3 – скоба;

4 – плоские пружины

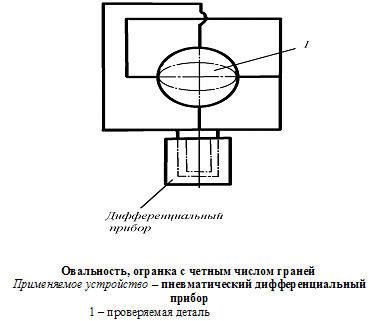

Дифференциальный прибор

Овальность, огранка с четным числом граней

Применяемое устройство – пневматический дифференциальный прибор:

1 – проверяемая деталь

а б

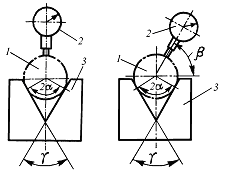

Огранка

Применяемое устройство – призма:

1 – проверяемая деталь;

2 – измерительная головка;

3 – призма

а б

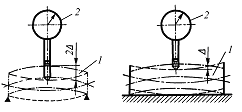

Изогнутость оси (отклонение оси от прямолинейности)

Применяемое устройство – а) ножевые опоры; б) плоский стол.

1 – проверяемая деталь;

2 – измерительная головка

2. Схемы контроля взаимного расположения плоскостей,

отверстий

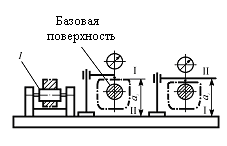

Параллельность плоскостей

Применяемое устройство – проверочная плита, измерительная головка:

1 – лекальная плита;

2 – измерительная головка;

3 – проверяемая деталь

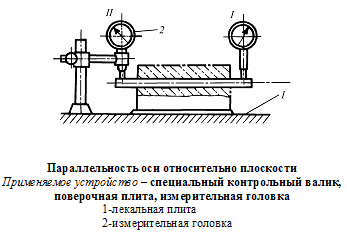

Параллельность оси относительно плоскости

Применяемое устройство – специальный контрольный валик,

проверочная плита, измерительная головка:

1 – лекальная плита;

2 – измерительная головка

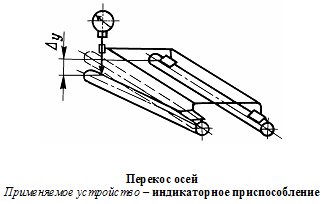

Перекос осей

Применяемое устройство – индикаторное приспособление

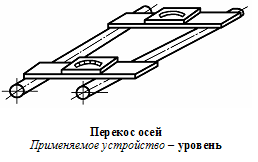

Перекос осей

Применяемое устройство – уровень

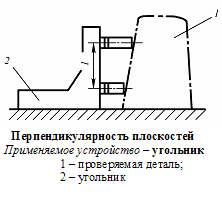

Перпендикулярность плоскостей

Применяемое устройство – угольник:

1 – проверяемая деталь;

2 – угольник

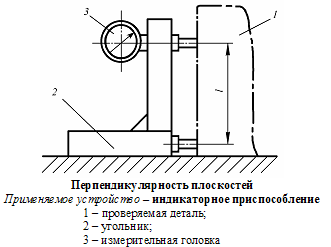

Перпендикулярность плоскостей

Применяемое устройство – индикаторное приспособление:

1 – проверяемая деталь;

2 – угольник;

3 – измерительная головка

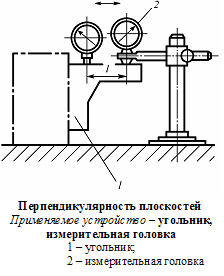

Перпендикулярность плоскостей

Применяемое устройство – угольник, измерительная головка:

1 – угольник;

2 – измерительная головка

Перпендикулярность отверстия относительно плоскости

Применяемое устройство – угольник:

1 – проверяемая деталь;

2 – угольник;

3 – оправка

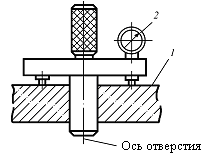

Перпендикулярность оси отверстия относительно плоскости

Применяемое устройство – индикаторное приспособление:

1 – проверяемая деталь;

2 – измерительная головка

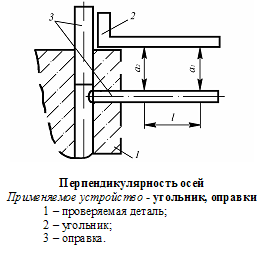

Перпендикулярность осей

Применяемое устройство – угольник, оправки:

1 – проверяемая деталь;

2 – угольник;

3 – оправка

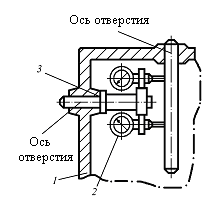

Перпендикулярность осей

Применяемое устройство – индикаторное приспособление:

1 – проверяемая деталь;

2 – измерительная головка;

3 – упор

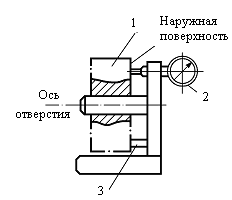

Перпендикулярность осей отверстия и наружной поверхности

Применяемое устройство – индикаторное приспособление:

1 – проверяемая деталь;

2 – измерительная головка;

3 – упор

Пересечение осей отверстий корпусной детали

Применяемое устройство – проверочная плита, оправки,

измерительная головка

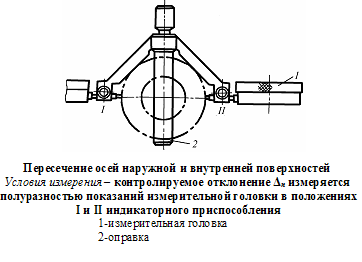

Пересечение осей наружной и внутренней поверхностей

Условия измерения – контролируемое отклонение Δк измеряется

полуразностью показаний измерительной головки в положениях

I и II индикаторного приспособления:

1 – измерительная головка;

2 – оправка

3. Схемы контроля радиального и торцового биения

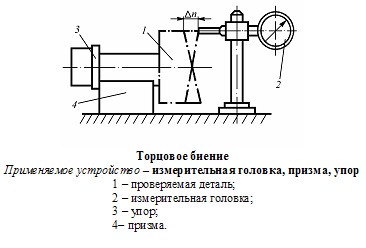

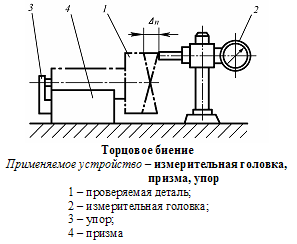

Торцовое биение

Применяемое устройство – измерительная головка, призма, упор:

1 – проверяемая деталь;

2 – измерительная головка;

3 – упор;

4 – призма

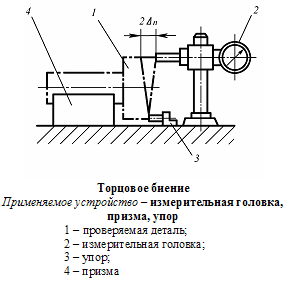

Торцовое биение

Применяемое устройство – измерительная головка, призма, упор:

1 – проверяемая деталь;

2 – измерительная головка;

3 – упор;

4 – призма

Торцовое биение

Применяемое устройство – измерительная головка, призма, упор:

1 – проверяемая деталь;

2 – измерительная головка;

3 – упор;

4 – призма

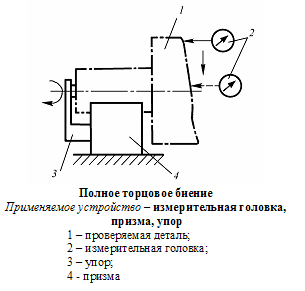

Полное торцовое биение

Применяемое устройство – измерительная головка, призма, упор:

1 – проверяемая деталь;

2 – измерительная головка;

3 – упор;

4 – призма

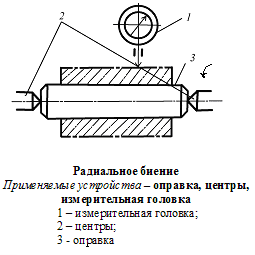

Радиальное биение

Применяемое устройство – оправка, центры, измерительная головка:

1 – измерительная головка;

2 – центры;

3 – оправка

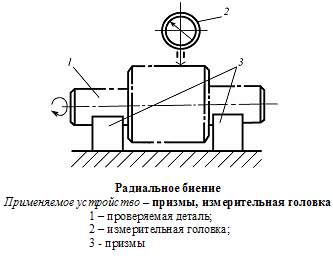

Радиальное биение

Применяемое устройство – призмы, измерительная головка:

1 – проверяемая деталь;

2 – измерительная головка;

3 – призмы

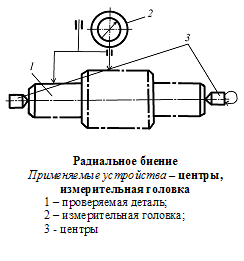

Радиальное биение

Применяемое устройство – центры, измерительная головка:

1 – проверяемая деталь;

2 – измерительная головка;

3 – центры

Радиальное биение

Применяемое устройство – оправка, измерительная головка:

1 – измерительная головка;

2 – оправка

Полное радиальное биение

Условия измерения – I, II – предельные положения при контроле:

1 – проверяемая деталь;

2 – призмы

4. Схемы контроля соосности

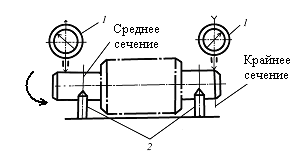

Соосность двух поверхностей шеек валов относительно общей оси

Условие измерения – базирование на средние сечения шеек валов;

Применяемое устройство – ножевые опоры:

1 – измерительная головка;

2 – ножевые опоры

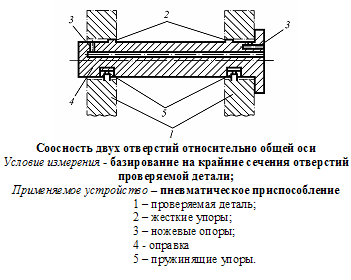

Соосность двух отверстий относительно общей оси

Условие измерения – базирование на крайние сечения отверстий

проверяемой детали;

Применяемое устройство – пневматическое приспособление:

1 – проверяемая деталь;

2 – жесткие упоры;

3 – ножевые опоры;

4 – оправка;

5 – пружинящие упоры

5. Схемы контроля симметричности и разностенности

Симметричность поверхностей

Условие измерения – I, II – различные положения детали при контроле;

Применяемое устройство – оправка, центры:

I, II – различные положения детали при контроле;

оправка, центры

1 – оправка

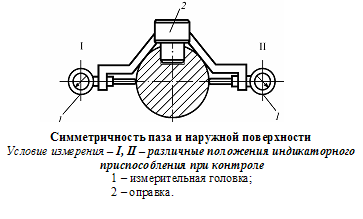

Симметричность паза и наружной поверхности

Условие измерения – I, II – различные положения индикаторного

приспособления при контроле:

1 – измерительная головка;

2 – оправка

Разностенность

Условие измерения – деталь поворачивается на оправке;

Применяемое устройство – измерительная головка:

1 – проверяемая деталь;

2 – измерительная головка;

3 – оправка

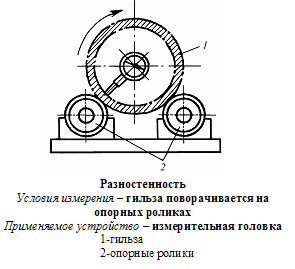

Разностенность

Условие измерения – гильза поворачивается на опорных роликах,

Применяемое устройство – измерительная головка:

1 – гильза;

2 – опорные ролики

Контрольные вопросы

Как измеряются допуски формы и расположения?

Как нормируются допуски формы и расположения?

Как указываются на чертежах допуски формы и расположения?

Что такое зависимый допуск и как он определяется?

В чем разница между допусками расположения в диаметральном и радиальном выражении?

Лабораторная работа № 7

Технические измерения. Выбор средств измерения

Цель работы: научиться выбирать средство измерения в зависимости от точности изготовления детали и вида контроля (производственного, контроля технологических процессов, экспериментальных исследований).

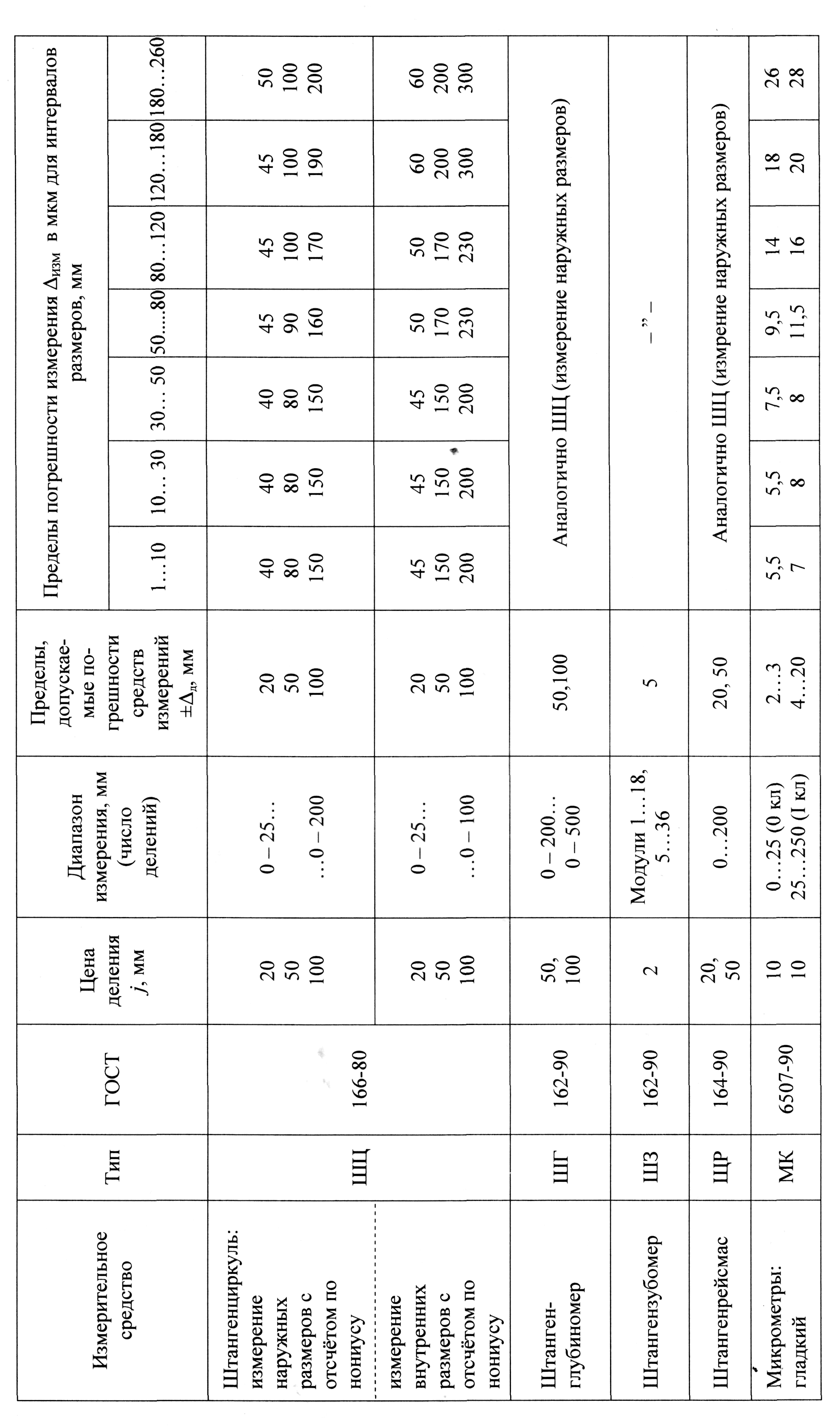

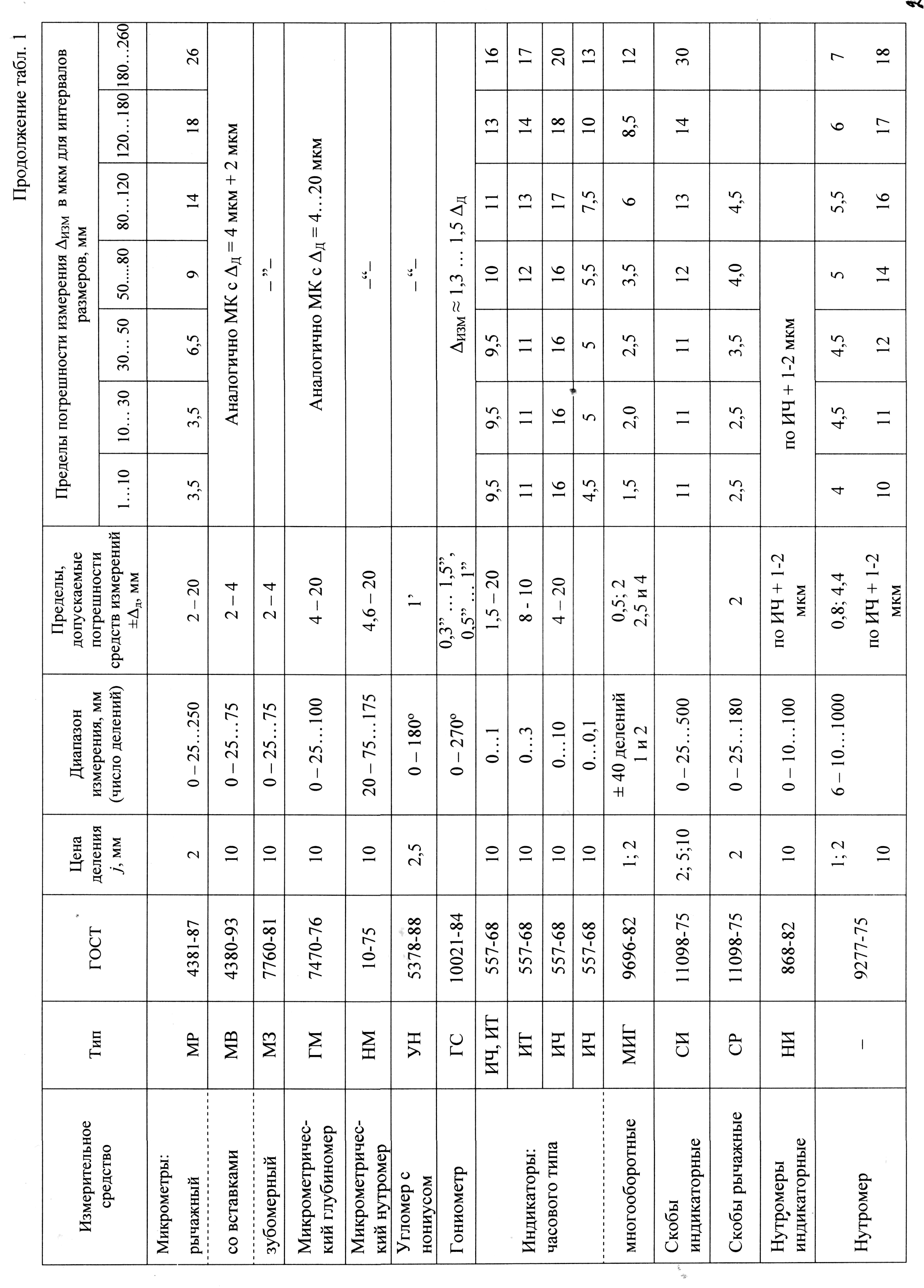

Общие сведения

На точность измерения влияет ряд факторов, вызывающих как систематические, так и случайные погрешности измерения.

Систематической называют составляющую погрешности измерения, которая остается постоянной или закономерно изменяется при повторных измерениях. Постоянные по величине систематические погрешности не влияют на форму кривой распределения величин, а вызывают лишь ее смещение.

Случайной называют составляющую погрешности измерения, которая изменяется случайным образом при повторных измерениях одной и той же величины. Случайные величины неопределенно изменяются по величине и знаку, являются неизбежными и неустранимыми, можно лишь уменьшить их, повышая требования к отдельным технологическим факторам (стабильности условий замера, аккуратности при отсчете и округлении результатов замера и т.п.).

В общем случае погрешность измерения Δизм можно представить в виде:

![]() ,

,

где Δср.и – погрешность средства измерения (включает как систематическую, так и случайную составляющие, определяется при аттестации средства измерения), Δср.и Δд (Δд – максимальная допускаемая погрешность средства измерения); Δот – погрешность отсчёта (включает как систематическую, так и случайную составляющие, определяется расчетом и проверяется экспериментально); Δм – погрешность метода замера (учитывается, если между результатом измерения и процессом измерения отсутствует четкая математическая зависимость); Δи.у – погрешность измерения, вызываемая отличием условий измерений от нормальных, установленных ГОСТ 8.050-73 (включает систематическую и случайную погрешности измерения, например, от руки контролёра, учитывается введением поправочных коэффициентов).

В ряде случаев систематическая погрешность может переходить в разряд случайных.

Например: если при измерениях использовано несколько приспособлений; если ошибка СИ берется не по результатам поверки, а по данным табл. 1 (предельно допустимые погрешности Δд).

По ГОСТ 8.050-73 нормальные условия:

температура окружающей среды – 20 ºC

5

ºC;

5

ºC;атмосферное давление – 760 мм рт. ст.

3,5%;

3,5%;относительная влажность – 65

15% при 20ºC;

15% при 20ºC;

ускорение свободного падения – 9,8 м/с2;

направление линии и плоскости измерения линейных размеров – горизонтальное;

плоскости измерения углов – горизонтальные;

относительная скорость движения внешней среды равна нулю;

значения внешних сил равны нулю.

Допускаемые отклонения указанных параметров в зависимости от точности изготовления указаны в ГОСТ 8.050-73.

Суммарная систематическая составляющая погрешности измерения Δизм.с равна алгебраической сумме систематических погрешностей

![]()

Суммарная составляющая случайных погрешностей измерения:

![]()

При использовании контрольно-измерительных приспособлений возникает .

Составляющая погрешности измерения при использовании контрольно-измерительных приспособлений (при измерении линейных и угловых величин):

![]() ,

,

где Δуэ – погрешность базирования на установочных элементах, вызываемая неточностью их изготовления, определяется измерением при аттестации приспособления (постоянная систематическая составляющая ошибки); Δб – погрешность, вызываемая погрешностью изготовления измерительных баз, учитывается при расчётах Δб по величине допуска Т на изготовление и ввиду соединения (систематическая переменная); Δус – погрешность установки обусловливается наличием микронеровностей, перекосом осей, определяется при многократной повторной установке (случайная величина); Δр – погрешность передаточных устройств (рычагов) определяют расчётным путём и проверяют экспериментально, суммируется алгебраически с учётом знака (систематическая погрешность); Δп – случайная погрешность рычагов; Δум – погрешность изготовления установочных мер, определяется при аттестации мер (систематическая погрешность); Δумс – случайная погрешность изготовления установочных мер; Δз – погрешность закрепления, зависит от приложенной силы закрепления, изменения места приложения (погрешности случайные, независимые).

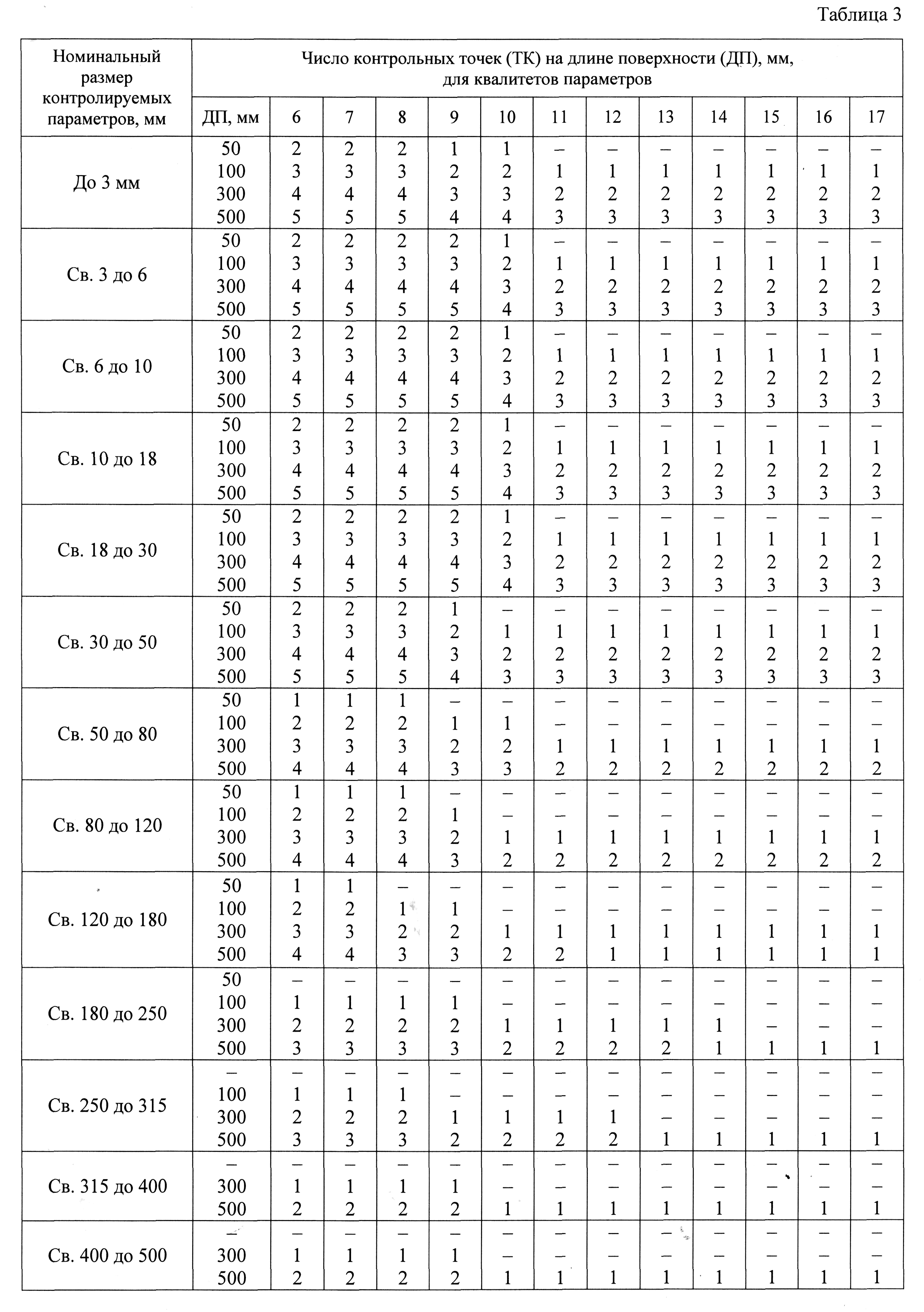

Чем выше требуемая точность контроля, тем полнее следует учитывать и оценивать влияние каждой из составляющих погрешности измерения. На рис. 1 приведена классификация средств измерений.

Выбор средства измерения. Основные принципы выбора средств измерений в машиностроении заключаются в следующем: точность измерений должна быть достаточно высокой по сравнению с заданной точностью выполнения измеряемого размера, а трудоёмкость измерений и их стоимость должны быть более низкими, обеспечивающими высокие производительность труда и экономичность (ГОСТ 14.306-73). Чем больше отношение погрешности измерений Δизм к допуску Т и чем больше отношение допуска к значению технологического разброса, тем большее число деталей будет неправильно забраковано или признано годными.

Для получения требуемой точности контроля пользуются коэффициентом Кт запаса точности измерений.

Допустимая величина суммарной погрешности измерения должна быть меньше допуска контролируемого размера в 2Кт раз:

![]() . (1)

. (1)

В зависимости от вида контроля для измерения линейных и угловых величин величина Кт = 1,5 … 10:

при контроле точности технологических процессов измерения параметров должны проводиться при Кт = 3 … 6 (средством измерения с ценой деления j не менее

);

);в процессе производства Кт = 2,5 … 1,5; j = (0,2 … 0,3)Т;

при экспериментальных исследованиях Кт = 7…10; j = (0,05…0,2)Т;

при контроле размеров, слабо влияющих на выполнение изделием возложенных на него функций, Кт = 1,5; j = (0,35 … 0,4)Т;

при тарировке приборов Кт = 2,5.

Для контроля литых, кованых и штампованных изделий применяют кронциркули, нутромеры, линейки, для контроля деталей грубой обработки (опиливание, черновая обточка и т.п.) – штангенциркуль с ценой деления 0,1 мм. Повышение точности изготовления однозначно влечёт за собой повышение точности измерений.

Технология контроля определяется также характером производства. В массовом и крупносерийном производстве следует пользоваться калибрами, контрольными приспособлениями и автоматическими средствами контроля. В условиях единичного и мелкосерийного производства целесообразно применять универсальные измерительные средства. Точные измерительные средства применяют во всех видах производств (включая массовое), если требуется определить значения отклонений от правильной геометрической формы и взаимного расположения поверхностей (при отсутствии специальных приспособлений), при наладке станков, а также при особо ответственных измерениях.

В соответствии с

ГОСТ 8.051-81 значения пределов допускаемых

погрешностей

![]() для линейных размеров задаются в

зависимости от допусков и квалитетов

для линейных размеров задаются в

зависимости от допусков и квалитетов![]()

Зависимость ρ от диапазона квалитетов

|

Квалитет |

2 – 5 |

6 – 7 |

8 – 9 |

10 – 16 |

|

Средний коэффициент ρ |

0,35 |

0,3 |

0,25 |

0,2 |

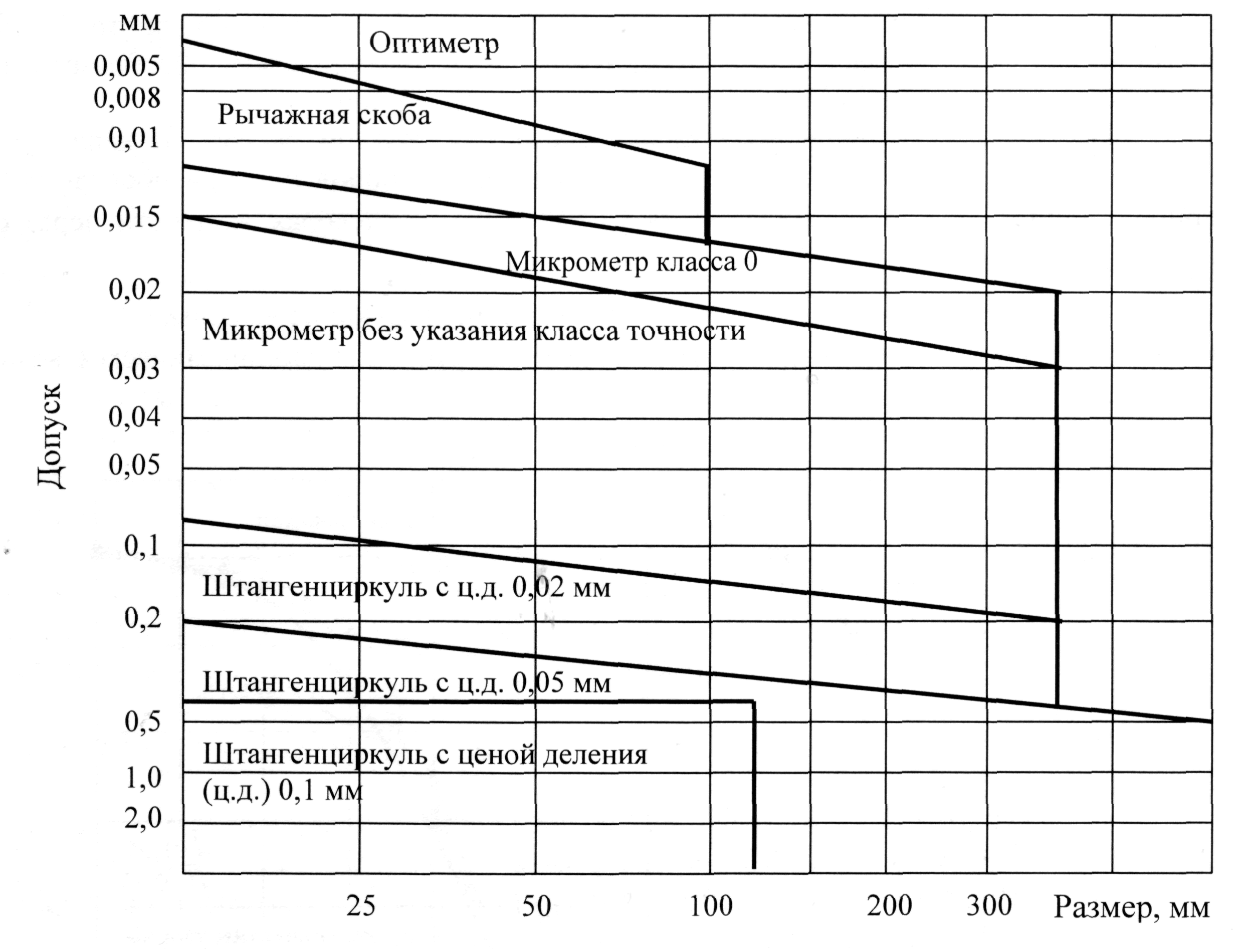

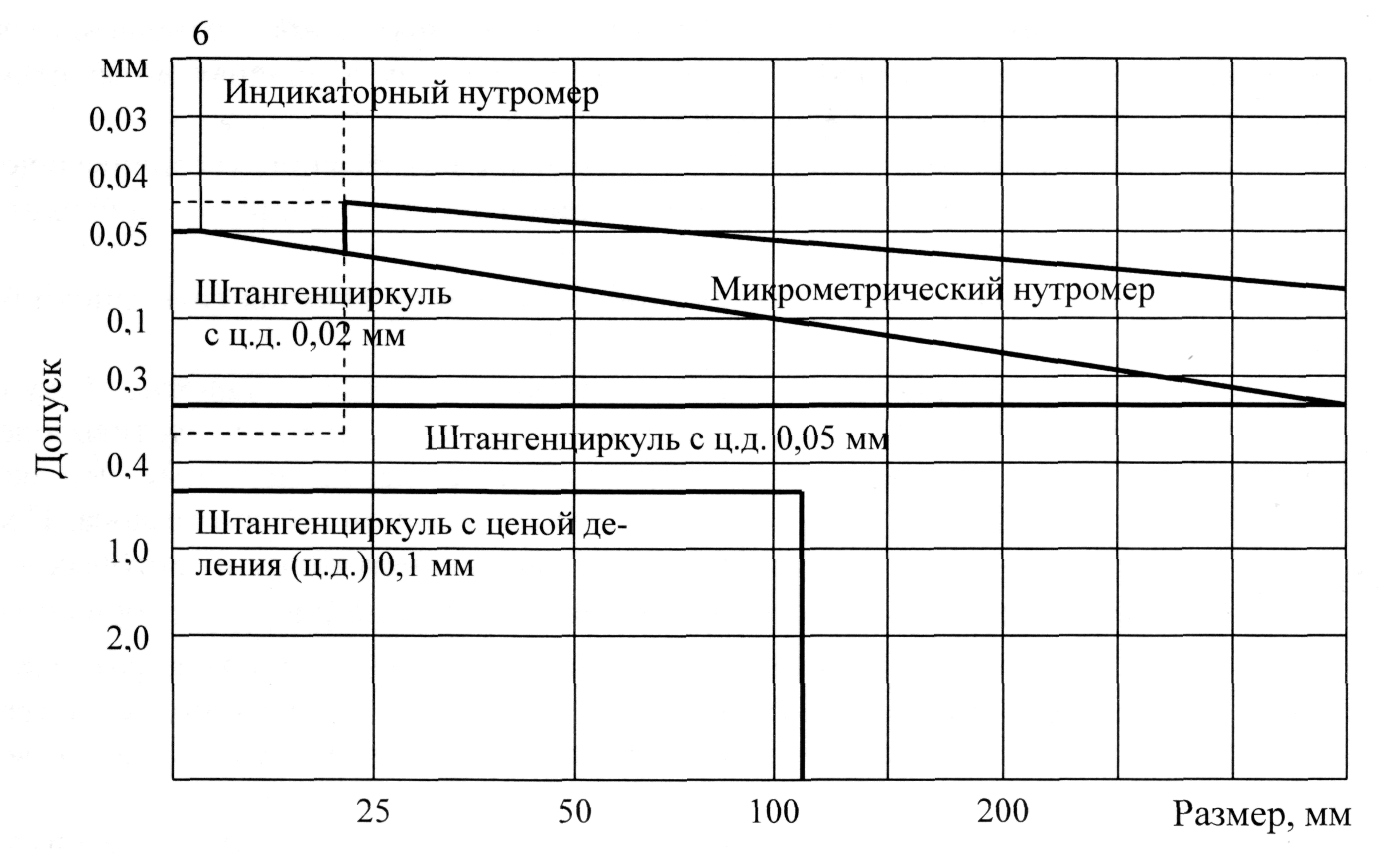

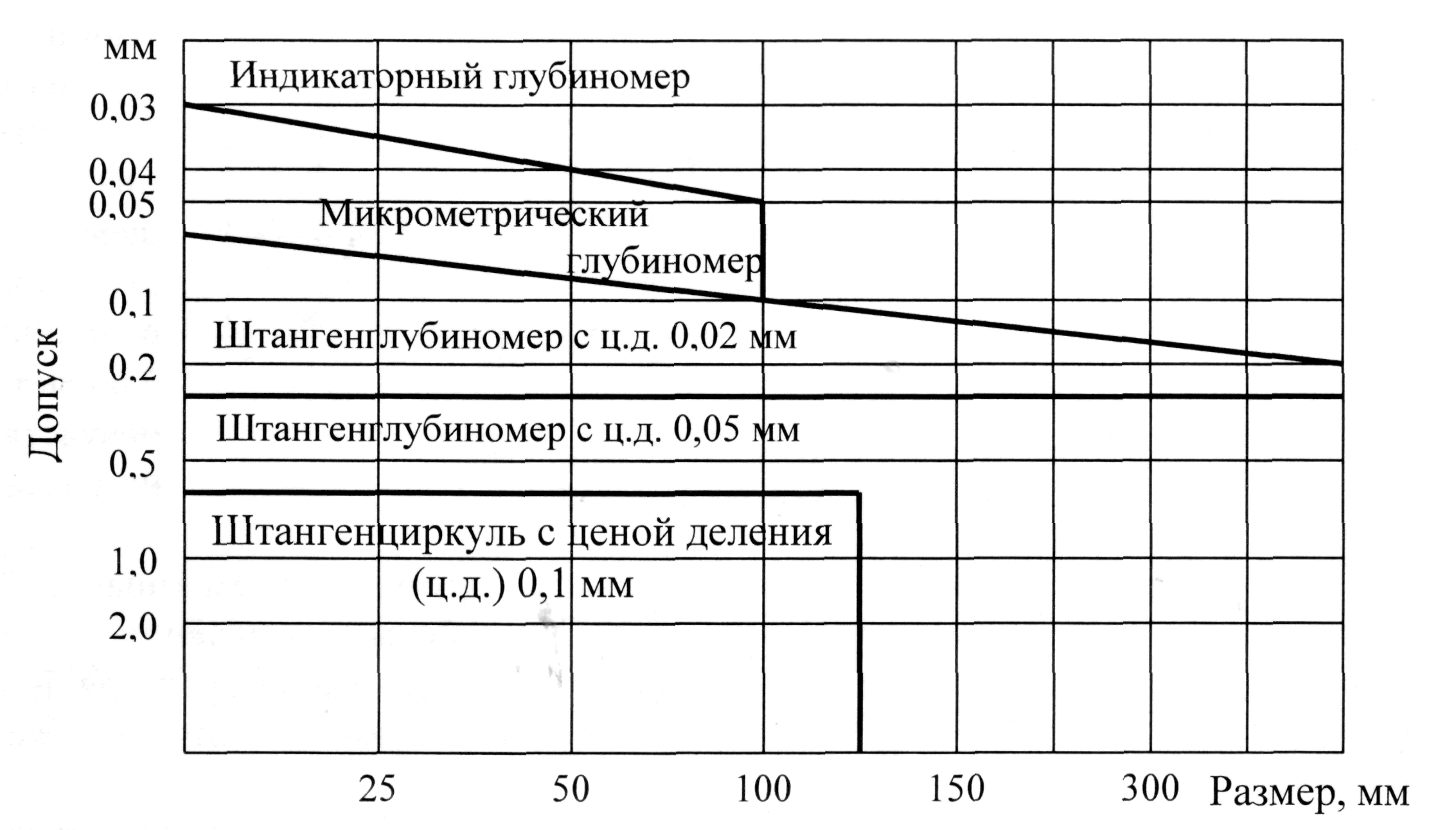

Для ориентировочного (предварительного) выбора универсальных средств измерений в зависимости от размеров изделия и допусков можно воспользоваться рис. 2 (для измерения валов), рис. 3 (для измерения отверстий), рис. 4 (для измерения глубин и высот).

Рис. 2. Номограмма для выбора СИ валов

Для уточнённого выбора подсчётом по формуле (1) находится погрешность измерения (максимально допустимая). Затем по табл. 1 или 2 по найденному значению и заданному размеру выбирается средство измерения.

Примечание. Если в табл. 1 или 2 точность измерения отсутствует, ориентировочно можно принимать

![]() ;

; ![]()

Рис. 3. Номограмма для выбора СИ отверстий

Рис. 4. Номограмма для выбора СИ глубины и высоты

Для измерения отверстий, начиная с малого диаметра с высокой точностью, широко используются пневматические приборы (табл. 2): длинномеры высокого и низкого давления. Для рассортировки деталей по размерам и применения в измерительных автоматах и приборах со световой сигнализацией используются электрические и фотоэлектрические приборы (табл. 2).

Допускаемые погрешности средств измерений, применяемых для контроля физических величин, приведены в табл. 1.

Пример. Выбрать измерительное средство для контроля вала в процессе изготовления, при контроле точности технологического процесса, при экспериментальных исследованиях: Ø90f8.

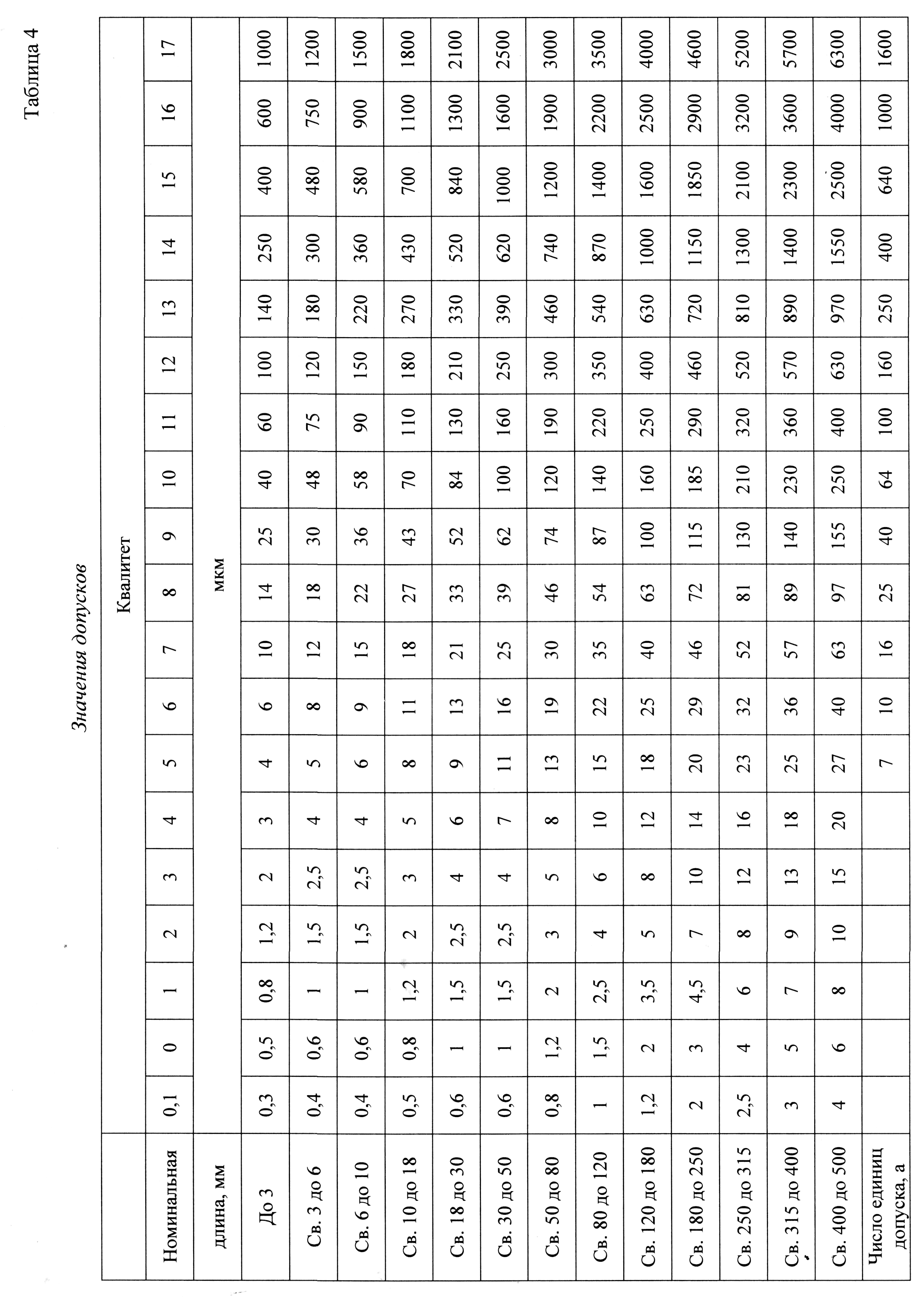

Решение. Производим ориентировочный выбор. Находим допуск вала Тd = 0,054 мм по табл. 4. По диаметру 90 мм и допуску 0,054 мм по рис. 2 ориентировочно выбираем микрометр с ценой деления 0,01 мм (МК-100).

Уточнённый способ.

Выбор измерительного средства в процессе производства. Кт = (1,5 … 2,5).

Принимаем

![]() .

.![]() мм.

мм.

По табл. 2 для заданного диаметра и полученной Δизм подходит микрометр МК-100 или СИ-100.

Выбор измерительного средства для контроля точности технологического процесса (Кт = 3,0…6).

Определим

![]() ,

,![]() мм.

мм.

По табл. 2 находим для интервала размеров 80…120 мм – оптиметры или оптические измерительные машины.

Выбор измерительного средства для исследовательских работ (Кт = 6…10).

![]() ,

, ![]() мм.

мм.

По табл. 2 оптиметры с погрешностью измерения 1,9 мкм для интервала размеров 80…120 мм.

Примечание. Для контроля отверстий выбор производится аналогично по рис. 3, табл. 1, 2; для контроля отклонений формы и расположения применяются различного рода индикаторы и измерительные головки.

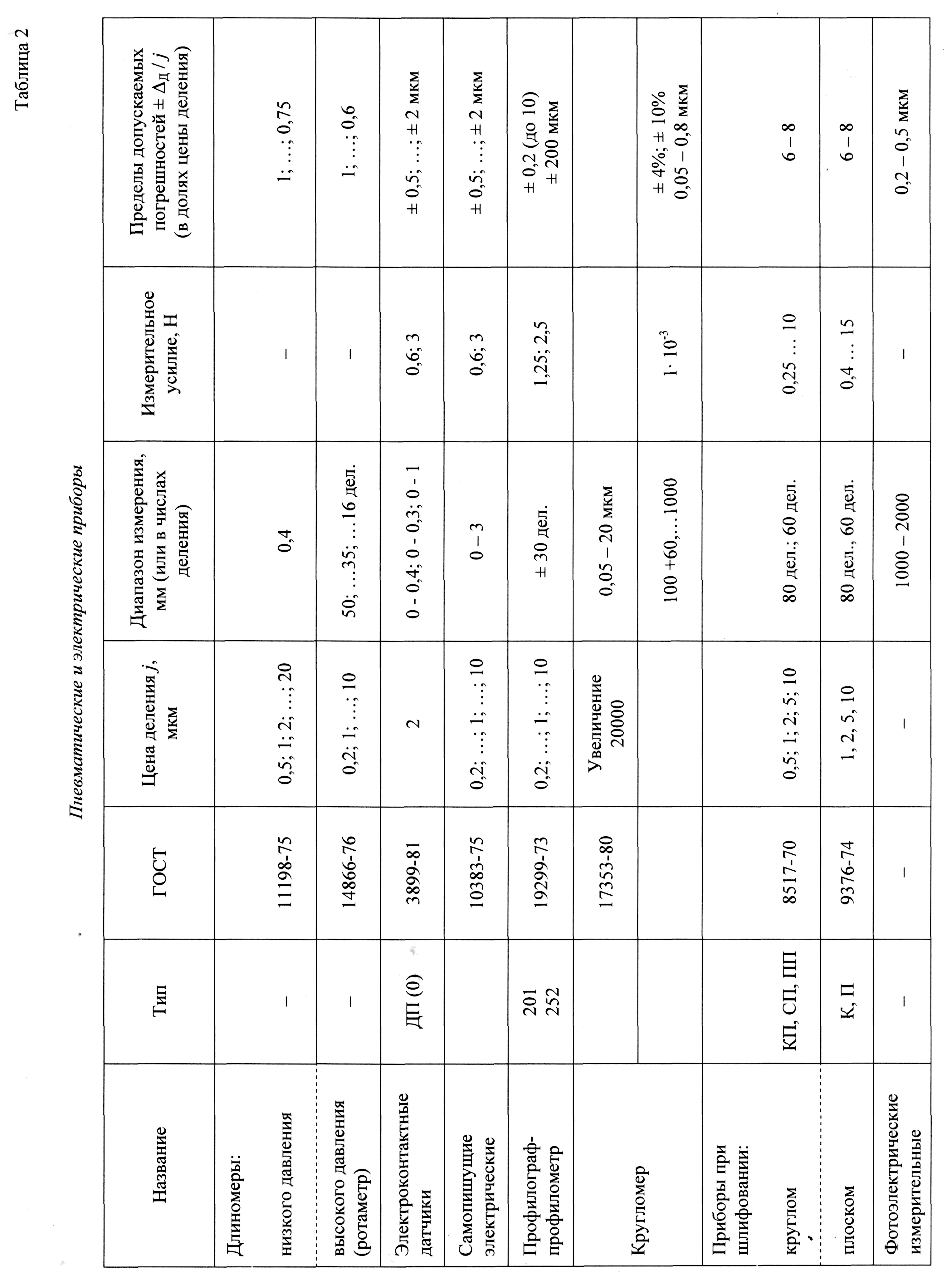

Определение числа контрольных точек. Перед проведением измерений выбирают не только метод контроля и средство измерения, но также оптимальное число точек контроля (ТК), поскольку слишком большое число точек измерений приводит к удорожанию процесса контроля и не может дать новых сведений, а заниженное число измерений не позволяет надёжно оценить выбранную точность метода.

В табл. 3 приведено рекомендуемое для изделий машиностроения число контрольных точек измерений в зависимости от измеряемого параметра, точности изготовления и длины контроля (для определения точности изготовления геометрической формы, отклонений формы и расположения, если контроль не предусмотрен по всему профилю или поверхности).

При определении точности измерений измерения проводят в одной точке не менее трёх раз.

Пример. Определить ТК для валика Ø50H7 длиной 200 мм. По табл. 3 определяем для интервала размеров свыше 30 до 50, для длины поверхности (ДП) до 200 мм и 7 квалитета ТК = 3.

При технологическом контроле число точек увеличивается в два раза по сравнению с производственным и т.д.

Примечание: данные в табл. 1 приведены в соответствии с ГОСТами соответствующих средств измерений, стандартами (СТП) предприятий и данными [5, табл. 5.2, с. 201].