- •Введение

- •Лабораторная работа №1 Абсолютные измерения. Измерение линейных и угловых размеров

- •Общие сведения

- •Порядок выполнения работы

- •Контрольные вопросы

- •Порядок выполнения работы

- •Контрольные вопросы и задания

- •3.2. Обработка данных измерений

- •Определение точности измерения детали

- •Задание к п. 3.1

- •Порядок выполнения работы

- •Задание к п. 3.2

- •Контрольные вопросы

- •Лабораторная работа № 4 Нормирование и измерение шероховатости поверхностей деталей машин

- •Общие сведения

- •Нормирование параметра шероховатости Ra

- •Порядок выполнения работы

- •Контрольные вопросы

- •Порядок выполнения работы

- •Контрольные вопросы

- •Нормирование отклонений формы и расположения

- •Нормирование из худших условий сборки

- •Порядок выполнения работы

- •Схемы измерений отклонений формы

- •Порядок выполнения работы

- •Задания

- •Контрольные вопросы

- •Лабораторная работа № 8 Измерение точности зубчатого колеса

- •Общие сведения

- •Средства для измерения зубчатых колёс

- •Параметры контроля бокового зазора

- •Порядок выполнения работы

- •Контрольные вопросы

- •ЛитератуРа

- •Оглавление

Порядок выполнения работы

Изучить методические указания. Ознакомиться с прилагаемыми таблицами и рисунками.

По варианту, предлагаемому преподавателем, выбрать измерительное средство для контроля:

– вала в процессе производства;

– вала при контроле технологического процесса;

– вала при экспериментальных исследованиях;

– отверстия в процессе производства;

– отклонений формы и расположения в процессе производства (в качестве измерительного средства взять измерительную головку).

Определить число контрольных точек по длине поверхности.

Оформить отчёт по работе, который должен содержать:

– название и цель работы;

– расчётные формулы для определения требуемой точности измерения;

– свободную таблицу по следующему образцу;

|

Задание |

Вид контроля Kт |

Средство контроля |

Число контрольных точек | |

|

Ориентировочным способом |

Уточнённым способом | |||

– вывод о работе.

Задания

Вал:

1. Ø 24h7, l = 100 мм. 10. Ø 80h10, l = 400 мм.

2. Ø 63f7, l = 100 мм. 11. Ø 40e70, l = 40 мм.

3. Ø 45d9, l = 220 мм. 12. Ø 100h14, l = 20 мм.

4. Ø 125d11, l = 300 мм. 13. Ø 20h9, l = 40 мм.

5. Ø 210b12, l = 350 мм. 14. Ø 70d10, l = 150 мм.

6. Ø 50h8, l = 150 мм. 15. Ø 160h10, l = 100 мм.

7. Ø 18h9, l = 150 мм. 16. Ø 80h9, l = 250 мм.

8. Ø 50k6, l = 50 мм. 17. Ø 36m6, l = 50 мм.

9. Ø 120h11, l = 100 мм. 18. Ø 90h11, l = 80 мм.

Отверстие:

1. Ø 25H7, l = 100 мм. 10. Ø 50H8, l = 40 мм.

2. Ø 0,5H12, l = 5 мм. 11. Ø 70H10, l = 240 мм.

3. Ø 6H11, l = 10 мм. 12. Ø 5H14, l = 20 мм.

4. Ø 56D8, l = 250 мм. 13. Ø 20H7, l = 40 мм.

5. Ø 120C10, l = 150 мм. 14. Ø 180H11, l = 200 мм.

6. Ø 70F9, l = 120 мм. 15. Ø 60H9, l = 100 мм.

7. Ø 18H9, l = 350 мм. 16. Ø 45H10, l = 50 мм.

8. Ø 40H11, l = 80 мм. 17. Ø 80H11, l = 150 мм.

9. Ø 120H12, l = 100 мм. 18. Ø 160H12, l = 40 мм.

Допуск радиального биения вала (T↑) взять равным T↑ = 1,2 ∙ Td, где Td – допуск вала. После расчёта выбрать ближайшее стандартное значение по ГОСТ.

Выбрать средство контроля и число точек контроля радиального биения вала при производственном контроле по табл. 2 и 3.

Контрольные вопросы

Чем определяется выбор средства измерения?

Что называется систематической и случайной погрешностью измерения?

Какова величина коэффициента запаса точности при различных видах измерений?

Как определяется величина допустимой погрешности измерения?

Чем определяется число контрольных точек измерений?

Лабораторная работа № 8 Измерение точности зубчатого колеса

Цель работы: научиться измерять параметры, характеризующие точность зубчатых колес и передач.

Общие сведения

При назначении допусков на зубчатые колеса преследуются цели:

Обеспечение кинематической точности, т.е. согласованности углов поворотов ведущего и ведомого колес передачи.

Обеспечение плавности работы, т.е. ограничение циклических погрешностей многократно повторяющихся за один оборот колеса.

Обеспечение контакта зубьев, т.е. такого прилегания зубьев по длине и высоте, при котором нагрузка от одного зуба к другому передается по контактным линиям, максимально использующим активную поверхность зуба.

Обеспечение бокового зазора для устранения заклинивания зубьев при работе и ограничения холостых ходов в передаче.

Кинематическая

точность характеризуется величиной

кинематической погрешности, т.е. разности

между действительным и номинальным

(расчетным) углами поворота ведомого

колеса, выраженной в линейных величинах

длиною дуги по делительной окружности

Fк.п.к.

(рис. 1). Стандартами ограничивается

наибольшая кинематическая погрешность

передачи

![]() и колеса

и колеса![]() (рис. 2), т.е. наибольшая алгебраическая

разность значений кинематической

погрешности за полный оборот.

(рис. 2), т.е. наибольшая алгебраическая

разность значений кинематической

погрешности за полный оборот.

|

Рис. 1. Схема определения кинематической погрешности |

Рис. 2. Кривая кинематической погрешности зубчатого колеса |

Наибольшая

кинематическая погрешность передачи

определяется как сумма кинематических

погрешностей колес. Наибольшая допускаемая

погрешность передачи ограничена допуском

![]() ,

который представляет собой сумму

допусков на кинематические погрешности

зубчатых колес

,

который представляет собой сумму

допусков на кинематические погрешности

зубчатых колес![]() .

.

Допуск на кинематическую погрешность зубчатого колеса рассчитывается по формуле:

![]() ,

,

где Fp – допуск на накопленную погрешность шага по зубчатому колесу; f1 – допуск на погрешность профиля зубьев.

Рис. 3

К нормам кинематической точности относится также допуск на радиальное биение зубчатого венца Fr, который определяется как наибольшая допускаемая разность расстояний от рабочей оси колеса до постоянных хорд зубьев (рис. 3) в пределах зубчатого колеса.

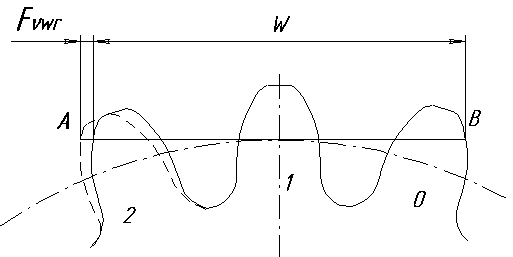

На

кинематическую точность зубчатого

колеса влияют также колебания длины

общей нормали Fυwr

(рис. 4, а),

ограниченные допуском Fυw,

и колебания измерительного межосевого

расстояния (рис. 4, б),

ограниченные допуском

![]() .

.

Профиль зуба: А – боковые поверхности зуба; α – угол профиля зуба; Sc – постоянная хорда; hc – высота до постоянной хорды;

при α = 20, Sc = 1387; hc = 0,7776mn, где mn – модуль зубчатого колеса.

а б

Рис. 4. Схема измерения длин общей нормали (а) и измерительного

межосевого расстояния (б): 1, 2 – соответственно,

контролируемое и измерительное колеса