- •Глава 3. Выбор и модернизация энергоэкономичных станочного и пристаночного шнекового и вибрационного конвейеров

- •3.1. Разработка системы оптимального управления шнековым конвейером

- •3.2. Совершенствование конструкции и расчет шнекового конвейера

- •3.3. Разработка схемы сопряжения оптимального шнекового конвейера со станком

- •3.4. Разработка системы автоматической подстройки в резонанс виброконвейера

- •3.5. Совершенствование конструкции и расчет виброконвейера

Глава 3. Выбор и модернизация энергоэкономичных станочного и пристаночного шнекового и вибрационного конвейеров

После подготовки необходимой информации перейдем к опытно-конструкторской разработке станочного и пристаночного конвейеров.

Как уже говорилось, задачей разработки является снижение энергопотребления и повышение надежности транспортеров, повышение удобства уборки стружки, снижение затрат на эксплуатацию конвейеров.

Выполнения этой задачи можно добиться, в частности, путем регулирования скорости конвейеров. Так как это было сделано, например, с помощью устройств управления "ЭРАТОН-ФР" с энергосберегающим асинхронным регулируемым электроприводом.

3.1. Разработка системы оптимального управления шнековым конвейером

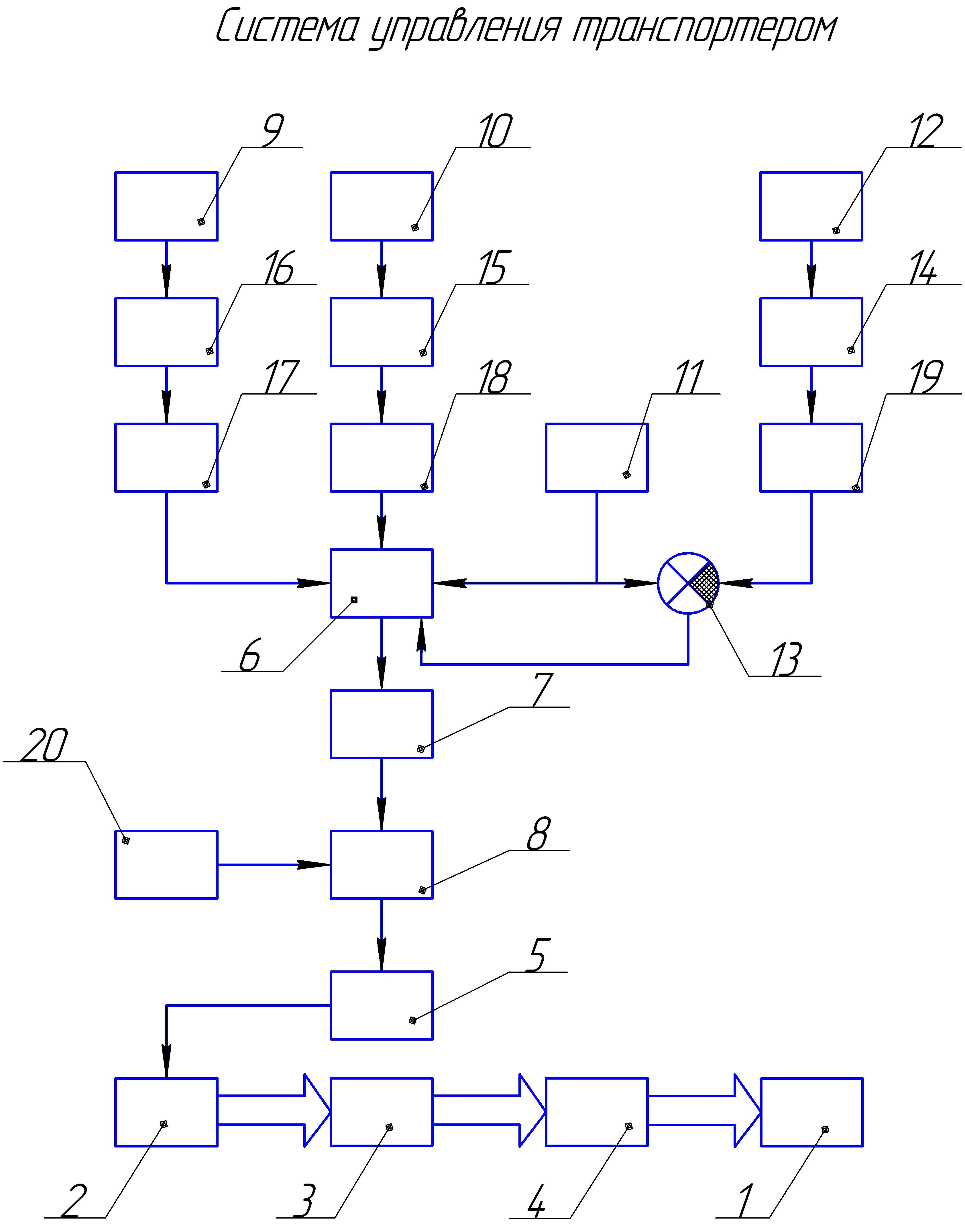

Обратимся вначале к шнековому конвейеру. Снабдим его системой оптимального управления шнековым транспортером, которая представлена на рис.17. В ней решение поставленной задачи достигается за счет того, что стружкоуборочный транспортер содержащий рабочий орган 1, размещенный в корпусе, установленном в нижней части станины токарного станка под его рабочей зоной, и мотор 2, соединенный с рабочим органом через коробку передач 3 и ограничитель крутящего момента 4. Кроме того, коробка передач содержит блок бесступенчатого регулирования скорости 5, связанный с мотором 2, четырех входной блок умножения 6, выделитель модуля сигнала 7, усилитель с регулируемым коэффициентом усиления 8, датчик скорости вращения шпинделя станка 9, датчик величины продольной подачи суппорта станка 10, задатчик обрабатываемого на станке диаметра заготовки 11, датчик обработанного диаметра заготовки 12 и компаратор 13. Выходы датчика 9 скорости вращения шпинделя, датчика 10 величины продольной подачи и задатчика 11 обрабатываемого диаметра соединены, соответственно, с первым, вторым и третьим входами блока умножения 6. Выход компаратора 13 соединен с его четвертым входом. Первый (прямой) вход компаратора соединен с задатчиком 11 обрабатываемого диаметра, второй (инвертирующий) вход компаратора соединен с датчиком 12 обработанного диаметра. Выход блока умножения 6 соединен со входом выделителя модуля 7. Выход выделителя модуля соединен со входом усилителя 8, а выход усилителя подключен ко входу регулятора 5 скорости мотора 2.

Рис.17. Схема управления шнековым конвейером.

При эксплуатации

транспортера вначале нужно настроить

усилитель 8, регулируя его коэффициент

усиления К. Затем с помощью задатчика

11 в блок умножения 6 и компаратор 13 ввести

сигнал, отображающий D1

– диаметр заготовки, обрабатываемой

на станке (обрабатываемый диаметр).

После этого можно начинать обработку

заготовки на станке. При этом происходит

следующее. Датчик 9 выдает сигнал,

отображающий n,

об/мин

- скорость вращения шпинделя станка.

Датчик 10 выдает сигнал, отображающий

S,мм/об

- величину подачи суппорта станка. Датчик

12 выдает сигнал, отображающий D2

– диаметр, получающийся в результате

обработки (обработанный диаметр). На

выходе компаратора 13 получается сигнал,

отображающий D1

– D2,

то есть, глубину резания t

мм (отображающий, но не равный ей, т.к.

![]() ).

).

Все эти сигналы и сигнал от задатчика 11, поступая на блок умножения 6, дают на его выходе сигнал, отображающий

![]() .

.

Но общеизвестно,

что объем срезаемого металла в единицу

времени при токарной обработке равен

![]() ,

,

где V- скорость резания, равная, в свою очередь,

![]() .

.

Отсюда

![]() .

.

То есть, сигнал на выходе блока 6 отображает объем металла, срезаемого на станке в минуту. Если принять во внимание, что этот объем металла уходит в стружку, то, учитывая усадку стружки и ее «рыхлость» при попадании на стружкоуборочный транспортер, скорость работы транспортера наиболее экономично нужно выбирать пропорционально величине . Но т.к. пропорционально А, то сигнал, отображающий А, и должен задавать скорость мотора транспортера. Выбрав при настройке транспортера величину К с учетом усадки стружки, ее «рыхлости» и величины π/2, это легко обеспечить. Если теперь при работе станка объем стружки будет меняться (из-за изменения n, S, D1 или D2), то скорость работы мотора транспортера будет тоже меняться, оставаясь все время такой, чтобы убирать нужный объем стружки, а не работать вхолостую или с излишней производительностью. Это наиболее энергосберегающий режим работы транспортера. Обеспечение этого и есть технический результат разработки. Этот результат будет иметь место как при наружном точении на токарном станке, так и при растачивании отверстий, что обеспечивается использованием выделителя модуля сигнала 7.

Цифро-аналоговые преобразователи являются интерфейсом между дискретным цифровым миром и аналоговыми сигналами. 14 – счетчик, 17 – ПКН, 18 и 19 - цифро-аналоговый преобразователь (ЦАП) — устройство для преобразования цифрового (обычно двоичного) кода в аналоговый сигнал (ток, напряжение или заряд).

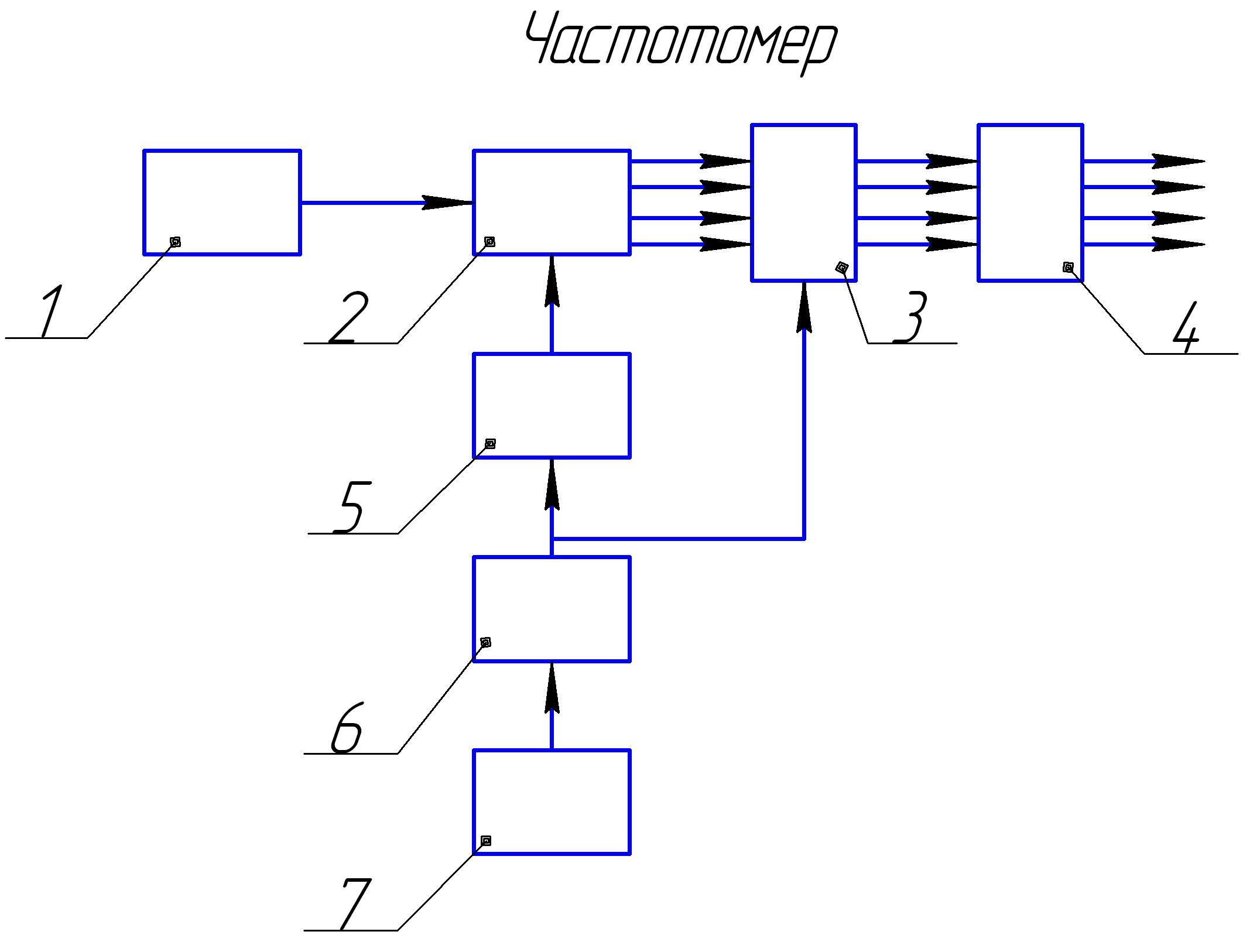

Для датчика скорости вращения шпинделя станка 9 применяем частотомер 15, а для датчика величины продольной подачи суппорта станка 10 - частотомер 16. Частотомеры 15 и 16 марки Ч3-63. Они предназначены для измерения частот различных периодических колебаний, электрических или механических.

Схема частотомера показана на рис.18.

Рис.18. Схема частотомера.

1 – датчик импульсов;

2 – счетчик 1;

3 – ключевая схема;

4 – память;

5 – преобразователь;

6 – счетчик 2;

7 – генератор импульсов.

Применяя данную систему оптимального управления шнековым конвейером, получаем снижение энергопотребления.

В настоящее время стружкоуборочные транспортеры, аналогичные предлагаемому, известны. К ним относятся, например, транспортеры, описанные в книге «Гибкое автоматическое производство / В.О. Азбель, В.Е. Егоров, А.Ю. Звоницкий и др. – 2-е изд. перераб. и доп. Л.: Машиностроение, Ленинградское отделение, 1985» на стр. 246 [14].

Указанные транспортеры, разработанные НПО «Комплекс», содержат рабочий орган (скребковый конвейер, шнек и др.), кинематически соединенный с автономным приводом, в качестве которого используется электромотор с редуктором. Рабочий орган крепится в корпусе, который устанавливается в нижней части станины станка под его рабочей зоной. В процессе обработки заготовок на станке образующаяся стружка падает на рабочий орган транспортера, а тот, в свою очередь, приводимый в действие мотором, перемещает её в зону накопления. В зависимости от габаритных размеров и некоторой средней производительности станка транспортеры – аналоги подбирают так, чтобы они обеспечивали уборку стружки с некоторой средней для данного станка скоростью. В связи с этим их выпускают разных типоразмеров, в частности, со скоростями рабочего органа 0,133; 0,2 и 0,25 м/с. Это неэкономично, поскольку требует применения разных моторов и разных редукторов. Кроме того, подобрав стружкоуборочный транспортер к станку по некоторой средней производительности последнего и выбрав его по некоторой средней скорости, заставляем его зачастую работать с недогрузкой, расходуя электроэнергию зря, а зачастую с перегрузкой, подвергая его повышенному износу и отказам из-за застревания стружки. В результате надежность транспортеров – аналогов зачастую оказывается ниже требуемой.

Для повышения экономичности стружкоуборочных транспортеров их выполняют с приводами, скорость которых можно изменять, не используя разные моторы и редукторы. К таким транспортерам относится, в частности, выпускаемый ООО ХЕННЛИХ (совместное российско-германское предприятие) в г. Твери, описанный в http://www.hennlich.ru [24] и принятый нами за образец.

Таким образом, перечисленное, а также то, что транспортер более универсален, чем аналоги, и при использовании на разных станках не требует применения разных моторов и редукторов, делает его более экономичным и надежным, чем транспортеры – аналоги.

Вместе с тем, энергопотребление стружкоуборочного транспортера оказывается, все – таки, не всегда приемлемым. Зачастую его энергопотребление требуется снизить, а надежность повысить. Обеспечивается это тем, что мотор транспортера работает при использовании транспортера в составе станка, всегда с необходимой и достаточной скоростью.