- •Глава 3. Выбор и модернизация энергоэкономичных станочного и пристаночного шнекового и вибрационного конвейеров

- •3.1. Разработка системы оптимального управления шнековым конвейером

- •3.2. Совершенствование конструкции и расчет шнекового конвейера

- •3.3. Разработка схемы сопряжения оптимального шнекового конвейера со станком

- •3.4. Разработка системы автоматической подстройки в резонанс виброконвейера

- •3.5. Совершенствование конструкции и расчет виброконвейера

3.2. Совершенствование конструкции и расчет шнекового конвейера

Перейдем от системы управления шнековым транспортером к его проектированию.

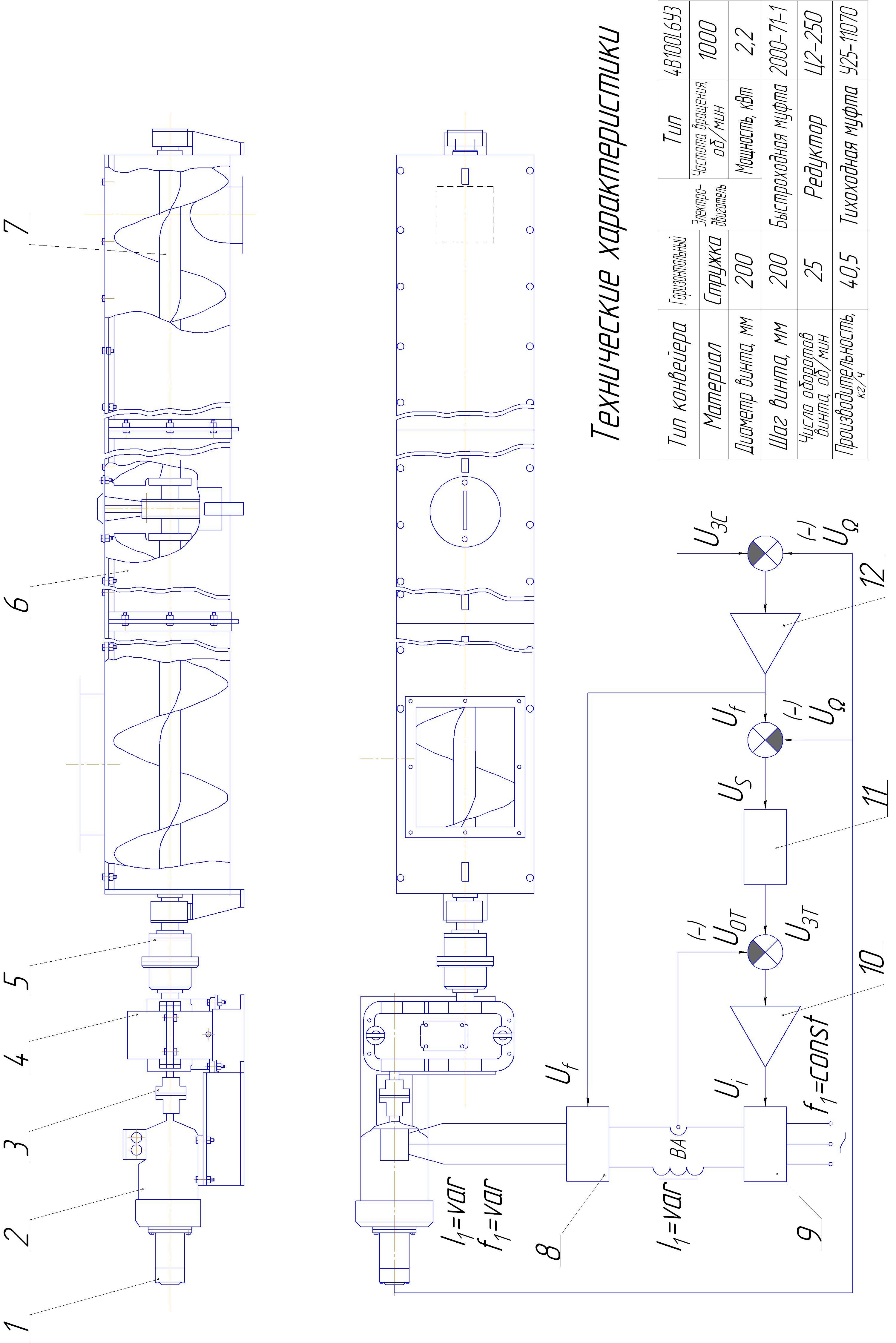

Для реализации задачи разработки и усовершенствования конструкции представляем шнековый конвейер с частотно-токовым регулированием скорости привода (рис.19).

Рис. 19. Шнековый транспортер.

Как и в приводе постоянного тока, в асинхронном регулируемом электроприводе образована двухконтурная система управления с внутренним контуром тока и внешним контуром скорости. Каждый контур имеет свой регулятор. Сигнал задания в контуре скорости UЗС сравнивается с сигналом обратной связи по скорости U, пропорциональным реальной скорости асинхронного электродвигателя. На основании разницы UЗС - U регулятор скорости 12 формирует сигнал Uf управления автономным инвертором тока 8, задающий частоту тока статора f1 и, следовательно, скорость магнитного поля 0. Таким образом, происходит регулирование по первому каналу электропривода – частотному.

В контуре тока выходной сигнал регулятора скорости 12 Uf, пропорциональной частоте тока статора складывается с сигналом отрицательной обратной связи по скорости U, формируя сигналы пропорциональный абсолютному скольжению s электродвигателя:

![]() ,

,

где ![]() - коэффициенты преобразования.

- коэффициенты преобразования.

Функциональный преобразователь 11 на основе сигнала о скольжении электродвигателя формирует сигнал задания тока статора UЗТ, который поступает на регулятор тока 10 и сравнивается с сигналом обратной связи по току UОТ, пропорциональным реальному току статора. Выходной сигнал 10 поступает на управляемый выпрямитель 9 и формирует закон изменения тока статора. Таким образом, происходит регулирование по второму каналу электропривода – токовому.

Далее проведем расчет уже спроектированного шнекового конвейера, для определения основных производственных характеристик.

Выберем исходные параметры:

диаметр винта: D=0,2м;

длина конвейера: L=3,7м;

Рассчитаем минимальный и максимальный объем металлической стружки по формуле:

![]() ;

;

![]()

где s – подача при точении;

t – глубина резания;

v – скорость резания.

Параметры s, t, v приняли из главы 2.

Расчет основных параметров винтового конвейера.

Определим максимальную и минимальную производительность винтового конвейера, которая рассчитывается по формуле:

![]() (1)

(1)

где D – диаметр винта, м;

t – шаг винта, м; п – частота вращения винта, об/мин; ρ – плотность транспортируемого материала, т/м3; С – поправочный коэффициент, зависящий от угла наклона конвейера β, при β= 0º принимаем С = 1 [1, стр. 354] ψ – коэффициент наполнения поперечного сечения винта, для абразивных материалов ψ = 0,125 [1, стр. 354].

В нормальных условиях работы рекомендуется шаг винта t принимать равным диаметру винта D [1, стр. 354]. Плотность стружки выбираем таблицы 5 [3, стр. 21] ρ = 1,5 т/м3. Рекомендуемое число оборотов винта выбираем по ГОСТ 2037-65 п = 25 об/мин.

![]()

![]()

Определим максимальную и минимальную мощность на валу винта.

Мощность на валу винта определяют по формуле [1, стр. 355]:

![]() (2)

(2)

где L – горизонтальная проекция длины конвейера, м; W – опытный коэффициент сопротивления при движении груза по желобу [1, стр. 354, табл. 12.1], W = 4; k – коэффициент, учитывающий характер перемещения винта, k = 0,2; qК – погонная масса вращающихся частей конвейера, кг/м; v – осевая скорость движения груза, м/с; В – коэффициент сопротивления движению вращающихся частей конвейера, при подшипниках качения В = 0,08.

Максимальную частоту вращения винта можно определить по формуле:

![]() (3)

(3)

где А– расчетный коэффициент, для абразивного материала, А = 30 [1,стр.354]

![]()

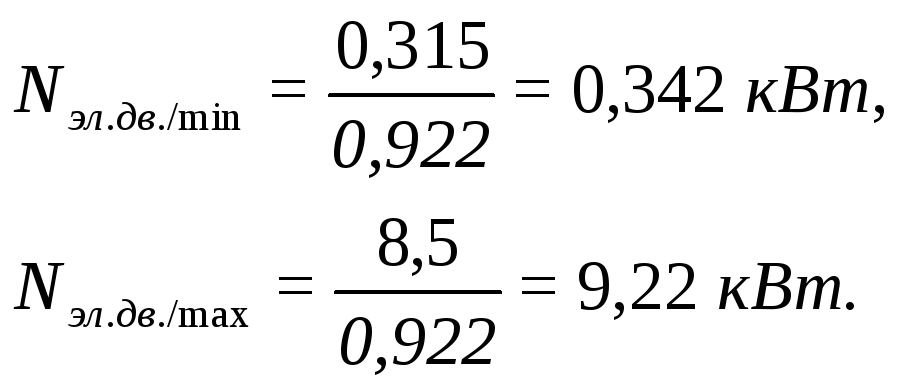

Далее определим осевую скорость движения груза:

(4)

(4)

Затем найдем погонную массу вращающихся частей конвейера:

![]() (5)

(5)

![]()

Зная все необходимые значения, находим мощность на валу винта:

![]()

![]()

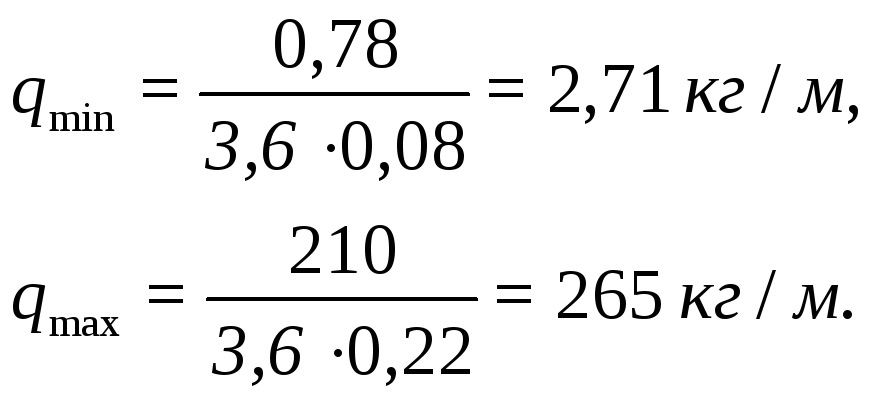

Определение мощности и выбор электродвигателя.

Минимальную и максимальную мощность двигателя определяется с учетом КПД механизма:

![]() (6)

(6)

![]() -

механический КПД привода, [4, стр. 19];

-

механический КПД привода, [4, стр. 19];

где

![]() (7)

(7)

где ![]() –

кпд муфт,

–

кпд муфт, ![]() =0,98;

=0,98;

![]() – кпд

двухступенчатого редуктора,

– кпд

двухступенчатого редуктора, ![]() =

0,96.

=

0,96.

![]()

Теперь найдем мощности электродвигателя:

По ГОСТ 19523-81 выбираем асинхронный электродвигатель типа: 4А160М8У3 с номинальной мощностью 11 кВт и асинхронной частотой вращения nдв.ном.= 750 мин-1.

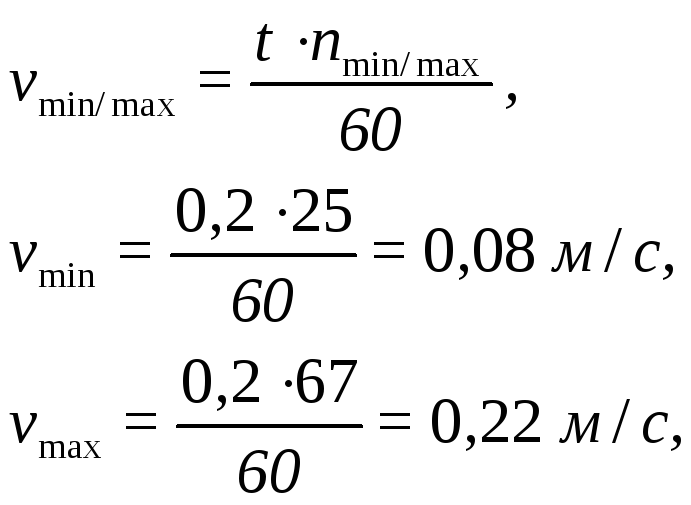

![]() Рис.20.

Кинематическая схема привода винтового

конвейера.

Рис.20.

Кинематическая схема привода винтового

конвейера.

Кинематический расчет привода. Определим общее передаточное число привода по формуле:

![]() (8)

(8)

![]()

Принимаем Uобщ. =30. По ГОСТ 20373-94 выбираем цилиндрический двухступенчатый редуктор типа Ц2-250 и с передаточным отношением U=30; Номинальный крутящий момент на тихоходном валу 825 Нм; КПД=0,96.

Определим фактическую частоту вращения винта.

![]() ,

(9)

,

(9)

![]()

Определение силовых параметров на валу винта

Момент на валу винта определяем по формуле:

![]() ,

(10)

,

(10)

где – механический КПД привода.

![]()

Определим наибольшую действующую продольную силу:

![]() (11)

(11)

где – угол трения материала о поверхность винта; – угол подъема винтовой линии; k – коэффициент, учитывающий радиус действия силы (k=0,7…0,8).

Угол подъема винтовой линии определим по формуле:

![]() (12)

(12)

![]()

Угол трения материала о поверхность винта:

![]() (13)

(13)

где f1 – коэффициент трения частиц груза о поверхность винта, для элементной стружки выбираем по таблице 24 [3, стр. 300] f1 = 0,84.

![]()

![]()

Определим максимальную и минимальную массу груза, передвигающегося по конвейеру:

![]() (14)

(14)

где – скорость груза, м/с.

Определим силу, действующую на один виток:

![]() (15)

(15)

где q' – вес, передвигающийся по конвейеру, Н/м.

![]() (16)

(16)

![]()

![]()

Подбор муфт для привода конвейера. Подберем муфты для соединения вала электродвигателя и быстроходного вала редуктора.

Определим крутящий момент в этом соединении:

![]()

По ГОСТ 21424-93 выбираем упругую втулочно-пальцевую муфту с максимальным крутящим моментом 250 Нм.

Подбор муфты для соединения выходного вала редуктора и вала винта Типоразмер муфты выбираем по диаметру валов и по величине расчетного крутящего момента:

![]()

По ГОСТ 21424-75 выбираем упругую втулочно-пальцевую муфту с максимальным крутящим моментом 8000 Нм.

После проведенных расчетов можно сказать об энергопотреблении и энергозатратах при эксплуатации шнекового конвейера. Из таблицы 2 [40] следует, что применение плавного регулирования скорости транспортера, с помощью частотно-регулируемого электропривода, позволяет снизить электропотребление на 26…38% по сравнению с нерегулируемым электроприводом. Экономия энергии при применении регулируемого привода тем выше, чем ниже загрузка конвейера.

Таблица 2

Потребление энергии конвейерами в зависимости от типа электропривода и нагрузки

|

Тип электропривода конвейера |

Потребление энергии при загрузке конвейера, отн. ед. | |

|

низкой |

высокой | |

|

Нерегулируемый асинхронный Частотно-регулируемый асинхронный |

1,0 0,62 |

1,0 0,74 |

Таким образом, применение частотно-регулируемого электропривода конвейера, обеспечивающего плавное регулирование скорости, позволяет получить максимальную экономию электроэнергии транспортирования стружки при переменном грузопотоке. Немаловажное значение имеет и плавный пуск транспортера.

После проектирования конвейера и необходимого расчета с выбором основных параметров и основного оборудования, требуется произвести привязку транспортера к производственным условиям, то есть, непосредственно к станку.