- •Глава 3. Выбор и модернизация энергоэкономичных станочного и пристаночного шнекового и вибрационного конвейеров

- •3.1. Разработка системы оптимального управления шнековым конвейером

- •3.2. Совершенствование конструкции и расчет шнекового конвейера

- •3.3. Разработка схемы сопряжения оптимального шнекового конвейера со станком

- •3.4. Разработка системы автоматической подстройки в резонанс виброконвейера

- •3.5. Совершенствование конструкции и расчет виброконвейера

3.5. Совершенствование конструкции и расчет виброконвейера

После разработанной системы управления приступим проектируванию конструкции вибрационного конвейера.

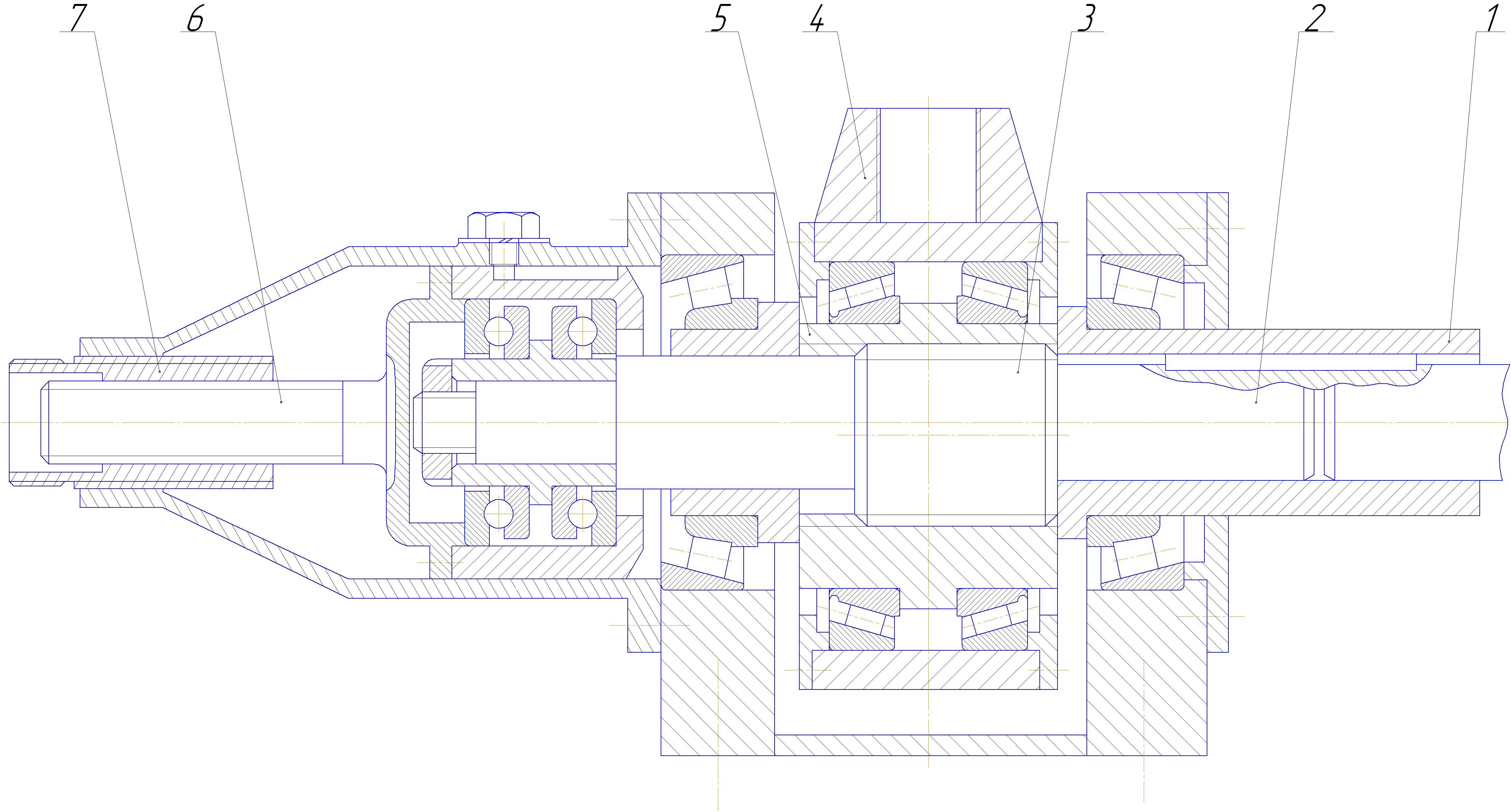

Вибрационный транспортер имеют в своем составе эксцентриковый регулируемый привод из книги «Спиваковский А.О., Гончаревич И.Ф. Вибрационные конвейеры, питатели вспомогательные устройства. М., «Машиностроение», 1972» [5]. Конструкцией привода (рис.25) предусмотрена возможность бесступенчатого изменения амплитуды колебаний грузонесущего органа от нуля до максимума.

Р ис.25.

Эксцентриковый передаточный механизм.

ис.25.

Эксцентриковый передаточный механизм.

Вращательное движение от двигателя через втулку 1передается на вал 2, имеющий эксцентрично нарезанный винт 3. На винт навернута эксцентриковая гайка 5 шатуна 4. Амплитуда колебаний шатуна определяется взаимным положением эксцентриситетов винта и гайки. При вращении гайки 7, имеющий наружную и внутреннюю разнонаправленные нарезки, шток 6 перемещается поступательно, передвигая при этом вал 2. Вследствие наличия несамотормозящейся резьбы на винте 3 при поступательном движении последнего гайка 5 поворачивается до получения необходимого эксцентриситета.

Угол направления колебаний желоба относительно горизонта составляет 30.

Схема асинхронного электропривода с частотно-токовым управлением (рис.26) аналогична винтовому конвейеру, а именно, как и в приводе постоянного тока, здесь образована двухконтурная система управления с внутренним контуром тока и внешним контуром скорости. Каждый контур имеет свой регулятор. Сигнал задания в контуре скорости UЗС сравнивается с сигналом обратной связи по скорости U, пропорциональным реальной скорости асинхронного электродвигателя. На основании разницы UЗС - U регулятор скорости 12 формирует сигнал Uf управления автономным инвертором 8, задающий частоту тока статора f 1 и скорость магнитного поля 0.

В контуре тока выходной сигнал регулятора скорости 12 Uf, пропорциональной частоте тока статора складывается с сигналом отрицательной обратной связи по скорости U, формируя сигналы пропорциональный абсолютному скольжению s электродвигателя:

![]() ,

,

где ![]() - коэффициенты

преобразования.

- коэффициенты

преобразования.

Р ис.26.

Вибрационный транспортер.

ис.26.

Вибрационный транспортер.

Функциональный преобразователь 11 на основе сигнала о скольжении электродвигателя формирует сигнал задания тока статора UЗТ, который поступает на регулятор тока 10 и сравнивается с сигналом обратной связи по току UОТ, пропорциональным реальному току статора. Выходной сигнал 10 поступает на управляемый выпрямитель 9 и формирует закон изменения тока статора. Таким образом, происходит регулирование по второму каналу электропривода – токовому.

Спроектированная система управления и конструкция вибрационного транспортера полностью удовлетворяет основной задаче работы.

Для подтверждения надежности конструкции и выбора основных параметров, необходим конкретный расчет вибрационного конвейера, который и произведем далее.

Теория и расчет вибрационного конвейера включает 3 взаимосвязанные задачи:

Расчет колебательной системы конвейера;

Определение размеров сечения грузонесущего элемента на основе расчета средней скорости перемещения груза и производительности;

Определение мощности привода конвейера для преодоления инерционных усилий, сопротивлений перемещению груза и потерь в упругих связях колебательной системы.

При решении первой задачи определяют амплитуду и частоту колебаний, усилия в приводе и упругих связях и их настройку. При этом используют основные положения теории механических колебаний и динамики колебательной системы с линейными и нелинейными упругими связями, составляют и решают дифференциальные уравнения движения системы.

Частота и амплитуда колебаний конвейера определяются рекомендуемым коэффициентом режима работы Г в зависимости от типа привода и характеристики транспортируемого груза.

Выбираем рекомендуемую частоту колебаний для уравновешенного конвейера легкого типа с эксцентриковым вибрационным приводом ω=800…450 1/мин [1, стр. 385, табл. 13.4]; рекомендуемое значение амплитуды а = 5-15 мм; рекомендуемый коэффициент режима работы Г = 2, [1, стр. 364, табл. 13.1].

Примем: ω min = 450 1/мин, ω max = 800 1/мин;

аmin = 5 мм, аmax = 15 мм.

Угол направления колебаний принимают в зависимости от частоты колебаний : при 1000 1/мин, = 2025; при 1000 1/мин, =3035; в среднем =30.

Для нашего конвейера выбираем угол направления колебаний желоба =30.

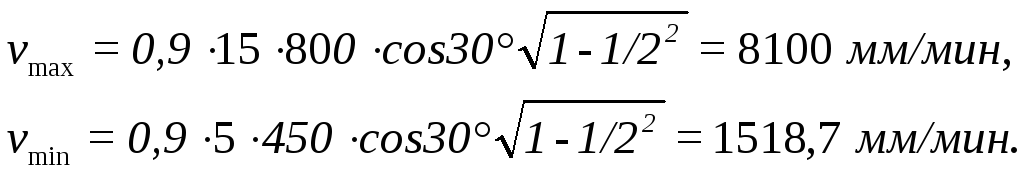

Скорость транспортирования v (м/с) зависит от свойств транспортируемых грузов и угла наклона конвейера. Максимальная и минимальная скорость для горизонтальных конвейеров определяется по формуле:

![]() ;

;

где

К1

- эмпирический коэффициент, зависящий

от физико-механических свойств

транспортируемого груза [1, стр. 385, табл.

13.5] ![]() ;

;

а – амплитуда колебаний;

Г – коэффициент режима работы конвейера, Г = 2 [1, стр. 364, табл. 13.1].

Зная все данные найдем скорость транспортирования:

Так как винтовой конвейер передает стружку напрямую в вибрационный, то производительность этих конвейеров должна быть одинакова. Следовательно, Qmax =0,21 т/час, Qmin =7,8∙10-4 т/час.

Определим размеры грузонесущего элемента. Грузонесущий элемент выполним в виде открытого желоба прямоугольного сечения. Ширина желоба составляет 320 мм, высота – 110 мм, длина – 4 м. [7, стр. 320]

Максимальную и минимальную мощность N (кВт) приводного электродвигателя с повышенным пусковым моментом определяют по эмпирическим формулам, для коротких конвейеров длиной L 10 м:

![]()

где СВ – коэффициент транспортабельности груза; для грузов обладающих хорошей транспортабельностью СВ = 1 [1, стр. 385];

Q – производительность конвейера, т/ч;

К3 – коэффициент удельной затраты мощности К3=10 [1, стр. 386, табл. 13.6];

L – горизонтальная проекция длины транспортирования груза, м;

Н – высота подъема груза (при наклонном транспортировании), в нашем случае Н = 0 м;

- КПД механизмов привода, = 0,96.

По ГОСТ 19523-81 выбираем асинхронный электродвигатель типа: 4АА50А4У3 с номинальной мощностью 0,06 кВт и асинхронной частотой вращения nдв.ном.= 1500мин-1.

В качестве подвесок в вибрационном конвейере применены двухслойные плоские пружины [9, стр. 192], которые изображены на рис.27.

Режим работы вибрационного конвейера зависит, прежде всего, от правильного выбора жесткости подвесок, а так же от того, обладают ли подвески одинаковой жесткостью.

Разная жесткость приводит к тому, что лоток начинает совершать паразитные колебания, а это вызывает неравномерное перемещение груза по лотку.

Рис.27. Двухслойная плоская пружина.

Расчет подвесок производится исходя из условия настройки работы вибрационного устройства на резонансный режим, поэтому формула для определения геометрических размеров подвесок имеет вид:

![]()

где J – осевой момент инерции;

Е – модуль упругости материала подвесок (для стали Е = 20...221010 Па) принимаем Е = 201010 Па;

l – длина рабочего участка подвесок;

n – общее число пластин во всех пакетах подвесок.

Для подвесок с прямоугольным сечением осевой момент инерции:

![]()

где b – ширина подвески;

h – толщина подвески.

Длину рабочего участка l подвесок и ее ширину b выбирают, исходя из конструктивных соображений. Тогда толщина пружины:

![]()

Определим осевой момент инерции:

![]()

В процессе расчета колебательной системы конвейера определили размеры сечения грузонесущего элемента и определили мощности привода конвейера для преодоления инерционных усилий, сопротивлений перемещению груза и потерь в упругих связях колебательной системы.

Модернизация энергоэкономичных станочного и пристаночного шнекового и вибрационного конвейеров приведут к более устойчивой, и экономичной работе системы стружкоуборки, за счет оптимизированных систем управления и усовершенствования конструкций.