ОПТСС-Лекция 12

.docПогрузчики периодического действия разделяются на одноковшовые и вилочные. Они выполняют раздельно операции по загрузке, транспортированию и разгрузке материала (груза) транспортированием их на большие расстояния (до50…60м) в пределах строительной площадки или склада.

Одноковшовые погрузчики применяются в основном для погрузки, разгрузки, перемещения и складирования насыпных, мелкокусковых материалов и штучных грузов, а также для экскавации и погрузки в автосамосвалы (или отсыпки в отвал) неслежавшихся грунтов I…II групп и естественного грунта III группы.

По способу разгрузки рабочего органа различают погрузчики:

-

с передней разгрузкой (фронтальные погрузчики);

-

с боковой разгрузкой: а) с поворотом стрелы на 1800 (полуповоротные погрузчики); б) с опрокидыванием ковша на сторону;

-

с задней разгрузкой: а) с перекатыванием ковша на разгрузку по направляющим; б) с подъемом ковша на стреле;

-

с комбинированной передней и задней разгрузкой.

Наиболее распространены универсальные фронтальные и полуповоротные погрузчики на пневмоколесном и гусеничном ходу, которые кроме основного рабочего органа ковша оснащаются еще комплектом быстросъемного сменного рабочего оборудования, обеспечивающего универсальность их применения.

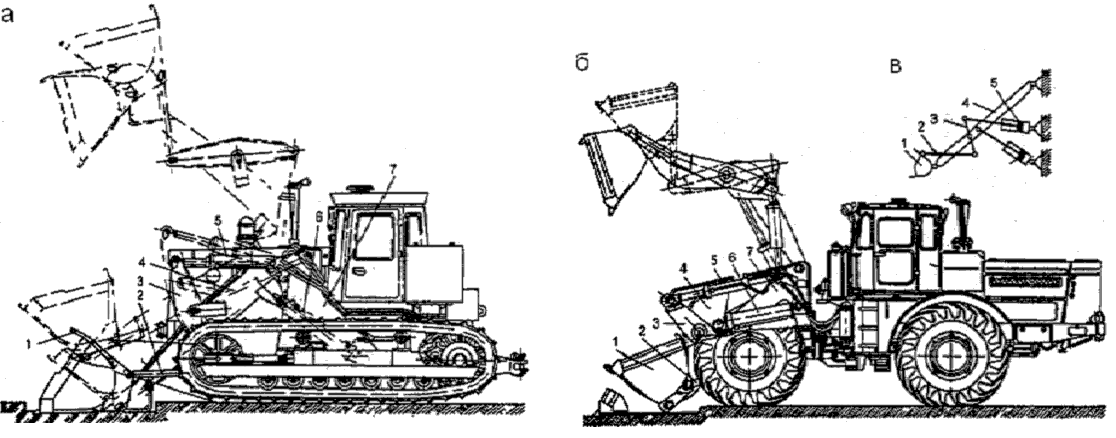

Фронтальные погрузчики (рис.63) выпускаются на гусеничном и пневмоколесном ходу и обеспечивают разгрузку ковша или другого рабочего органа вперед на любой отметке в пределах заданной высоты. Конструкция и принцип действия навесного погрузочного оборудования гусеничных и пневмоколесных погрузчиков аналогичны.

На портальной раме 7, жестко соединенной с основной рамой трактора, в средней его части крепятся шарнирно на пальцах элементы навесного оборудования: стрела 4 и две пары гидроцилиндров (по одному с каждой стороны машины) 6 подъема стрелы и 5 поворота ковша. На стреле П-образной формы монтируется шарнирно-рычажный механизм управления рабочим органом, состоящий из двух пар коромысел 3 и поворотных тяг 2, приводимых в действие от двух гидроцилиндров 5 поворота ковша. На передний конец стрелы и поворотные тяги навешивается сменный рабочий орган (в данном случае — ковш 1), повороты (запрокидывание назад) которого при его внедрении в грунт (материал), наполнении и разгрузке, а также поступательное движение при подъеме и опускании стрелы обеспечиваются шарнирно-рычажным механизмом.

|

Рис. 63. Фронтальные погрузчики: а-гусеничный; б ‑ пневмоколесный; в ‑ кинематическая схема механизма погрузочного оборудования |

Особенностью погрузчика на базе пневмоколесного трактора с шарнирно сочлененной рамой (рис. 63, б) является возможность осуществлять погрузку—разгрузку с минимальным маневрированием за счет поворота передней полурамы с рабочим органом на угол до 40° в обе стороны от продольной оси машины. Это позволяет уменьшить более чем наполовину длину транспортных передвижений погрузчика, сократить продолжительность рабочего цикла и соответственно повысить производительность машины. Применение погрузчиков с шарнирно-сочлененной рамой особенно целесообразно для работы в стесненных условиях.

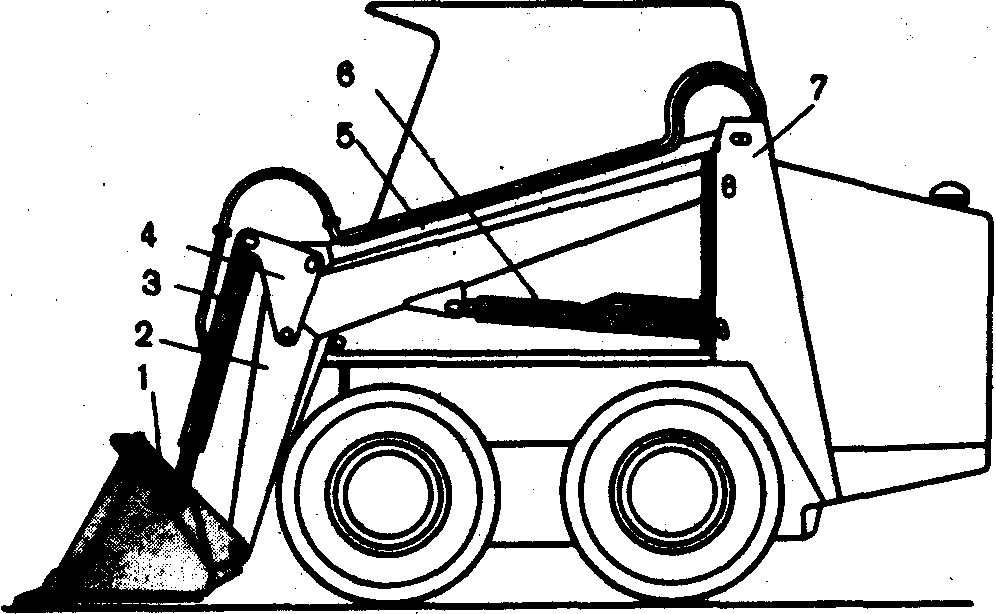

Полуповоротный погрузчик (рис.64) обеспечивает разгрузку ковша и других рабочих органов вперед и на обе стороны (на угол 90° и более) от продольной оси машины и состоит из специального пневмоколесного шасси с двумя ведущими мостами и погрузочного оборудования на поворотной платформе. В качестве силовой установки полуповоротного погрузчика (рис.64,а) используется дизель 2, устанавливаемый над задним управляемым мостом.

|

Рис. 64. Полуповоротный одноковшовый погрузчик: а ‑ общий вид; б ‑ схема гидравлического механизма поворота |

Поворотная платформа 9 опирается на ходовую раму 1 через шариковый (или роликовый) опорно-поворотный круг 10 и поворачивается вокруг вертикальной оси на 1800

двумя гидроцилиндрами, прикрепленными по бокам рамы погрузчика. Штоки гидроцилиндров соединены между собой роликовой цепью, огибающей звездочку поворотной платформы (рис.64,б).

На поворотной платформе размещены стрела 5 со сменным рабочим органом 7 и противовес 3. Подъем и опускание стрелы производится гидроцилиндром 8. Сменный рабочий орган навешивается на передний конец стрелы и поворотные тяги шарнирно-рычажного механизма 6. Принудительный поворот ковша (в вертикальной плоскости) относительно стрелы при его наполнении и разгрузке производится при помощи шарнирно-рычажного механизма 6, приводимого в движение гидроцилиндром 4. С помощью этого же механизма достигается поступательное движение ковша при подъеме и опускании стрелы. Гидросистема управления стрелой и сменными рабочими органами обслуживается шестеренным насосом с приводом от вала отбора мощности. Рабочий цикл полуповоротного погрузчика отличается от рабочего цикла фронтального тем, что в нем отсутствуют операции на дополнительные развороты машины при разгрузке (разгрузку можно производить с любой стороны машины). Эта их особенность позволяет сократить продолжительность рабочего цикла на 30-40% и использовать их при выполнении погрузочных работ в стесненных условиях.

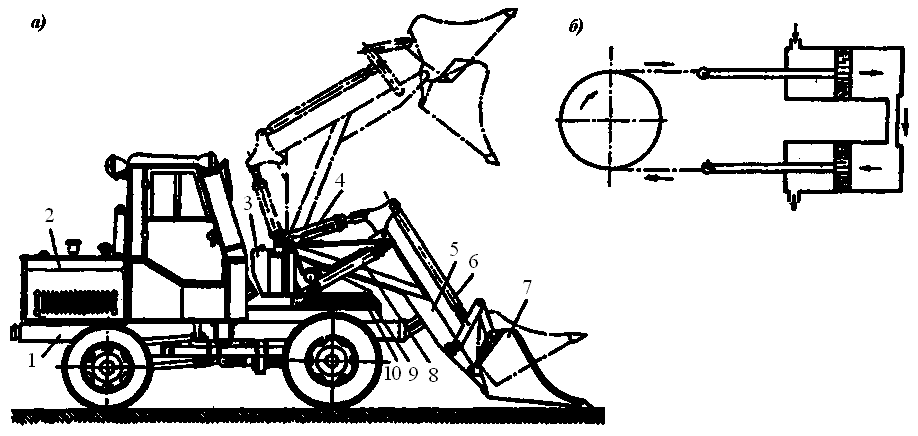

Сменные рабочие органы и навесное оборудование одноковшовых пневмоколесных погрузчиков

Кроме основного рабочего органа — нормального ковша, одноковшовые погрузчики оснащаются:

-

погрузочными ковшами различной вместимости и конструкции — увеличенной вместимости для легких материалов и уменьшенной для тяжелых, скелетными для скальных пород и т.п.;

-

экскавационным оборудованием — для рытья небольших котлованов, колодцев и траншей в слабых грунтах при прокладке трубопроводов открытым способом;

-

бульдозерными отвалами, скреперами, кусторезами, корчевателями-собирателями, рыхлителями и асфальтовзламывателями — для производства подготовительных работ по расчистке и планировке строительных площадок и трасс строительства трубопроводов, рытья котлованов, возведения, насыпей, засыпки траншей, пазух и т.д.

При небольших объемах погрузочно-разгрузочных работ используются малогабаритные универсальные погрузчики, оборудованные погрузочным ковшом 0,24…0,3м3, а также экскаваторным ковшом 0,04…0,063м3. Грузоподъемность грузовой стрелы — 0,5т. Погрузчики этого типа оснащаются различным сменным рабочим оборудованием, включая: грузовые вилы, грузовую стрелу, обратную лопату экскаватора, гидробур, дорожную щетку и гидромолот. Наличие в них такого многоцелевого сменного рабочего оборудования позволяет практически полностью механизировать ручной труд. Сменные рабочие органы и навесное оборудование одноковшовых пневмоколесных погрузчиков показаны на рис.65.

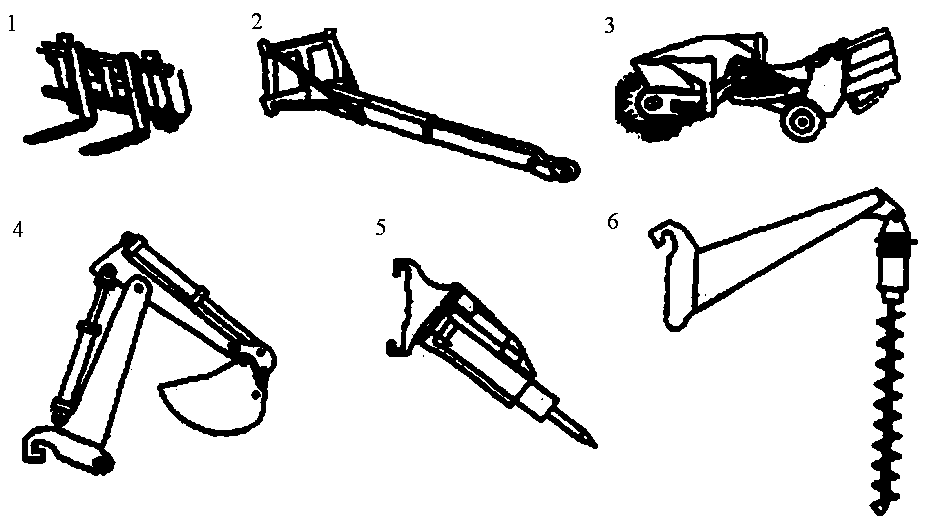

|

Рис. 65. Сменное рабочее и навесное оборудование одноковшовых погрузчиков: 1 ‑ ковш для скальных пород с зубьями; 2 ‑ ковш без зубьев с прямолинейной режущей кромкой; 3 ‑ то же, с V-образной режущей кромкой; 4 ‑ скелетный ковш; 5 ‑ грузовые вилы; 6 ‑ бульдозерный отвал; 7 ‑ плужный снегоочиститель; 8 ‑ захват для столбов и свай; 9 ‑ ковш с принудительной разгрузкой; 10 ‑ двухчелюстной ковш; 11 ‑ захват для длиномеров; 12 ‑ ковш для распределения бетона; 13 ‑ захват для пакетов; 14 ‑ кран; 15 ‑ экскаватор; 16 ‑ рыхлитель; 17 ‑ роторный снегоочиститель; 18 ‑ кусторез; 19 ‑ корчеватель-собиратель; 20 ‑ асфальтовзламыватель |

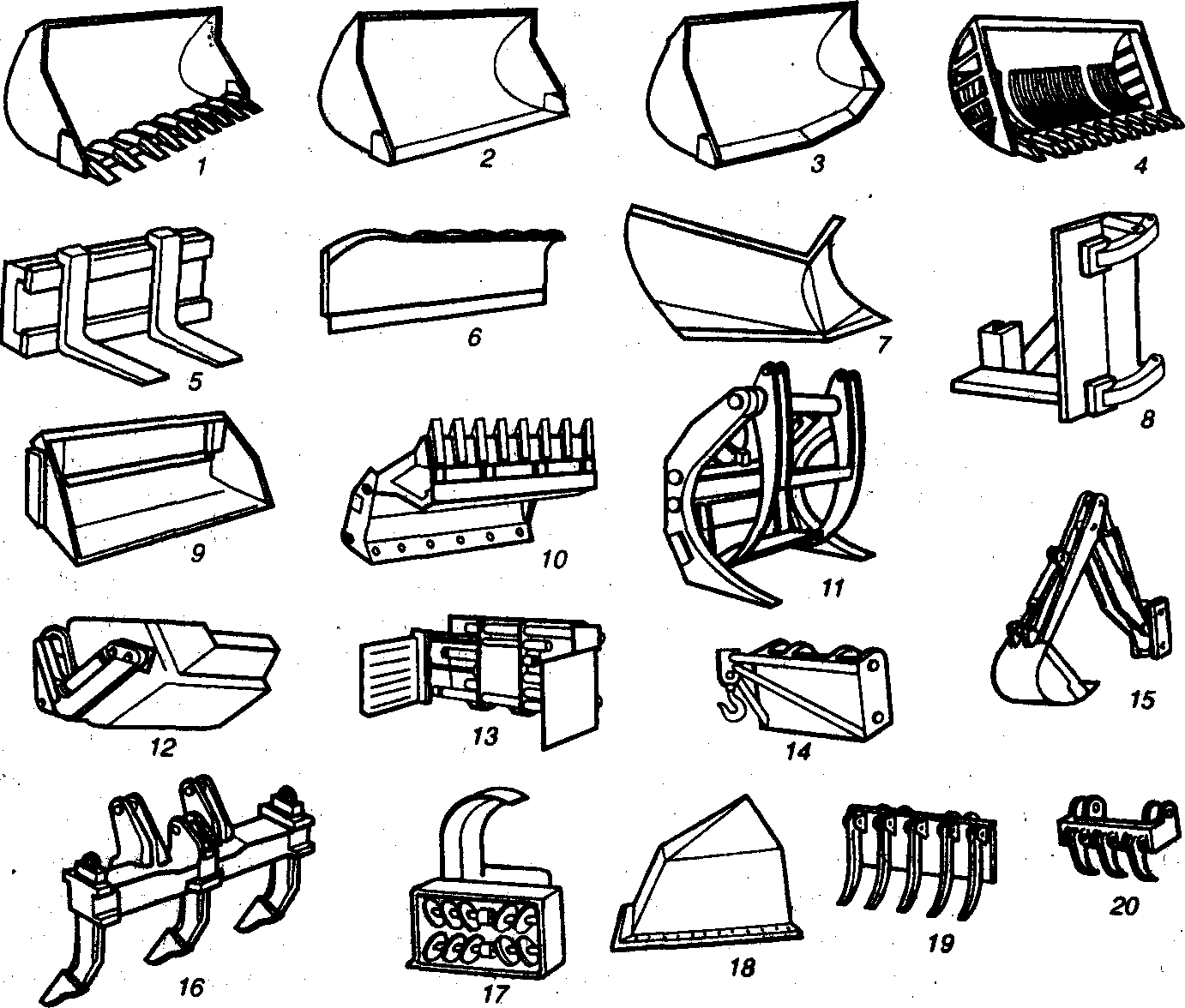

Малогабаритные универсальные погрузчики монтируются на самоходных шасси с бортовым поворотом и предназначены для выполнения в особо стесненных условиях строительства трудоемких малообъемных земляных, погрузочно-разгрузочных, подготовительных, вспомогательных и специальных работ. Модели высокоманевренных многофункциональных малогабаритных погрузчиков имеют мало различий и кроме основного погрузочного ковша используют следующие виды быстросъемного сменного; рабочего оборудования: экскаваторный ковш — обратная лопата, зачистной ковш, грузовые вилы, грузовая стрела, гидравлический молот, гидравлический бур, плужный и роторный снегоочистители, траншеекопатель, дорожная щетка, пескоразбрасыватель, подметально-уборочное оборудование, бульдозерный отвал и т. п.

Погрузчики имеют четырехколесный движитель со всеми ведущими колесами и объемную гидравлическую трансмиссию, обеспечивающую независимый привод каждого борта машины и бесступенчатое регулирование скорости движения до 10...12,6 км/ч. Наиболее эффективно погрузчики применяются на рассредоточенных объектах для комплексной механизации строительно-монтажых работ небольших объемов. Многоцелевое сменное рабочее оборудование погрузчиков позволяет практически полностью механизировать ручной труд. Для быстрой смены одного вида оборудования на другой каждый погрузчик оборудован специальным устройством — гидроуправляемым суппортом, шарнирно соединенным со стрелой.

Малогабаритные погрузчики способны совершать бортовой разворот на месте на 1800 с загруженным ковшом при ширине рабочей зоны до 4м. Возможность выезда погрузчика с загруженным ковшом из стесненной зоны задним ходом позволяет использовать эти машины при ширине проезда не более 2м. Максимальная производительность погрузчиков (20…35м3/ч) достигается при наибольшей дальности транспортировки до 25...30м.

При оснащении гидромолотом погрузчики способны разрушать асфальтобетонные и бетонные покрытия дорог, площадок, полов т. п., а также мерзлые грунты на глубину до 0,6м. При бортовом развороте на месте можно производить несколько ударов молотом в определенном секторе с одной стоянки погрузчика.

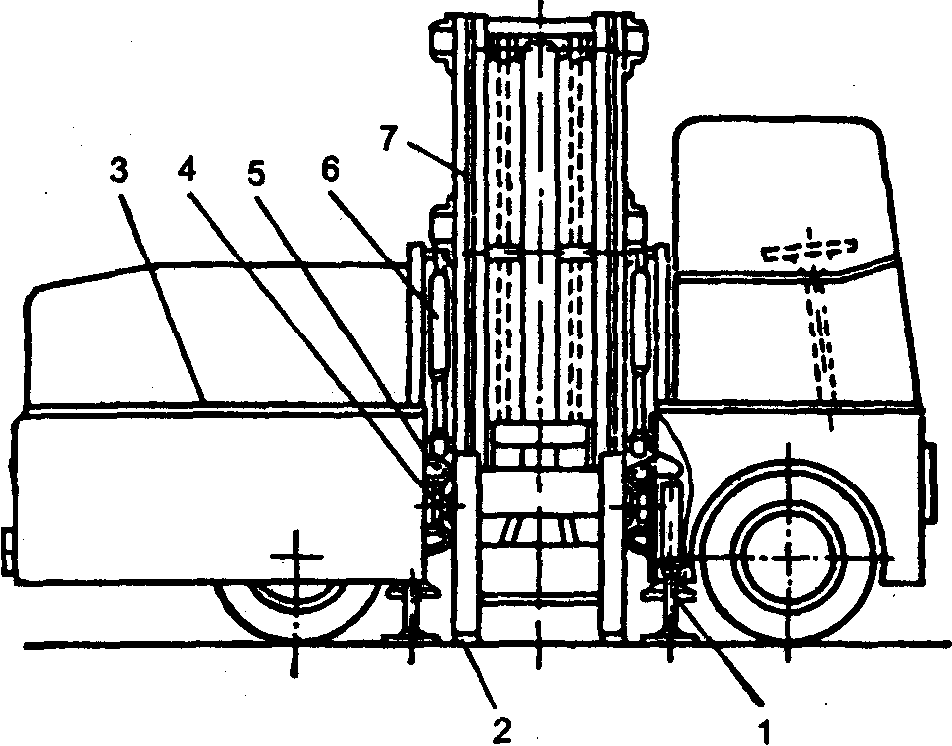

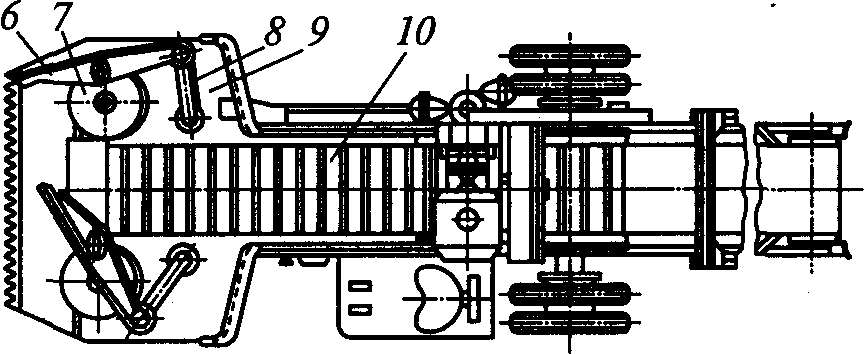

Рабочее оборудование погрузчика (рис.66) шарнирно крепится к полупорталам 7 и состоит из суппорта 1, стрелы 2, двух гидроцилиндров 3 поворота суппорта с рабочим органом, рычагов 4 с тягами 5 и двух гидроцилиндров 6 подъема — опускания стрелы. Экскаваторное оборудование, закрепленное на суппорте погрузчика, имеет возможность в процессе работы поворачиваться на угол 900 влево или вправо от продольной оси машины.

|

Рис. 66. Малогабаритный универсальный погрузчик |

|

Рис. 67. Сменные рабочие органы малогабаритных погрузчиков: 1 ‑ грузовые вилы; 2 ‑ грузовая безблочная стрела; 3 — дорожная щетка; 4 ‑ обратная лопата экскаватора; 5 – гидромолот; 6 ‑ гидробур |

Эксплуатационная производительность одноковшовых погрузчиков (м3/ч):

а) при работе с сыпучими и кусковыми грузами

-

Пэ =

3600 q kН kВ

,

tЦ

где q ‑ вместимость ковша, м3; kН ‑ коэффициент наполнения ковша (0,5...1,25); kВ ‑ средний коэффициент использования погрузчика по времени; tЦ ‑ продолжительность полного цикла, с;

б) при работе со штучными грузами (т/ч)

-

Пэ =

3,600 m kГ kВ

,

tЦ

где m ‑ масса поднимаемого груза, кг; kГ ‑ коэффициент использования погрузчика по грузоподъемности (0,6…0,8).

Производительность современных отечественных одноковшовых погрузчиков 90...235м3/ч при средней продолжительности цикла 30...60 с, грузоподъемность 1,25...5т, вместимость ковшей 0,4...3м3.

Вилочные универсальные автопогрузчики применяют для погрузочно-разгрузочных работ, транспортирования на небольшие расстояния и штабелирования штучных и пакетированных грузов на открытых площадках и дорогах с твердым покрытием. Их изготовляют с использованием узлов серийных автомобилей. Они имеют единую конструктивную схему, унифицированы и оснащаются комплектом сменных рабочих органов: вилами и специальными вантами для погрузки-разгрузки, перемещения и складирования возможных штучных, тарных и длинномерных грузов (труб, бревен, контейнеров, строительных блоков и др.), ковшами для насыпных и кусковых грузов; грузовыми стрелами (блочными и безблочными) для подъема грузов на небольшую высоту и монтажа оборудования. Сменные рабочие органы навешиваются на гидравлический вертикальный грузоподъемник, расположение которого может быть фронтальным и боковым (рис.68…70).

Все отечественные автопогрузчики на пневмоходу выполнены по единой конструктивной схеме и максимально унифицированы. Автопогрузчик состоит из ходовой части, вертикального грузоподъемника с рабочим органом, силового оборудования и системы управления. Все агрегаты и узлы монтируются на ходовой раме, которая опирается на передний ведущий мост и задний мост с управляемыми колесами. Передние ведущие колеса, воспринимающие основную нагрузку, — двускатные, а поворотные задние — односкатные. Ведущие колеса снабжаются гидравлическими и пневматическими тормозами. Двигатель автопогрузчика устанавливается сзади машины (радиатором назад).

|

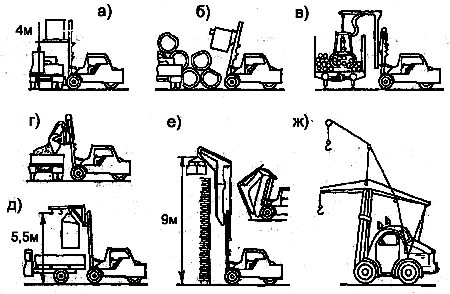

Рис. 68. Вилочные автопогрузчики |

Рабочий орган может быть установлен в передней (фронтальные погрузчики) или боковой (боковые погрузчики) части машины. Погрузчики обычно приводятся ДВС (автопогрузчики). В транспортных сетях промышленных предприятий используют также погрузчики с электрическим приводом постоянного тока с питанием от аккумуляторных батарей (электропогрузчики). По грузоподъемности погрузчики делят на легкие (до 2 т), средние (от 3,2 до 5 т), тяжелые (от 5 до 10 т) и сверхтяжелые (более 10 т). При увеличении вылета груза, например, при крановом рабочем оборудовании, грузоподъемность погрузчика снижается. Наибольшее распространение получили фронтальные автопогрузчики средней грузоподъемности.

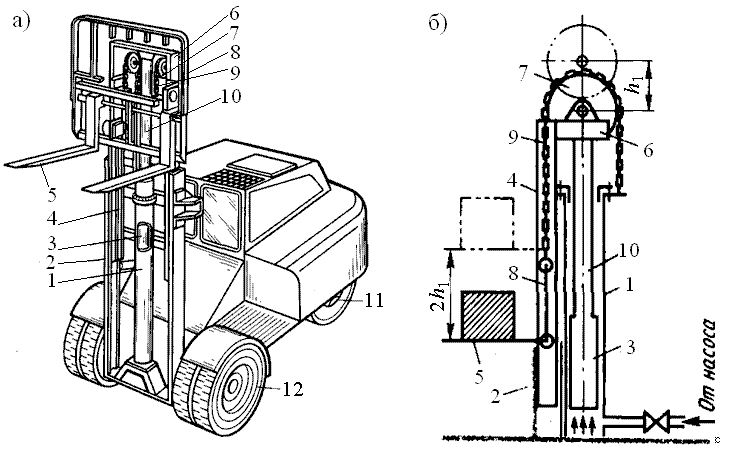

Фронтальные вилочные автопогрузчики изготовляют на базе автомобильных узлов (мостов, коробок передач, рулевого управления, тормозных устройств и др.) с двигателями внутреннего сгорания или с электродвигателями, работающими от аккумулятора. Все агрегаты (рис.69,а) монтируются на ходовой раме, которая опирается на передний 12 и задний 11 мосты погрузчика.

В отличие от обычного автомобиля у вилочных погрузчиков двигатель и управляемые колеса располагаются сзади, а ведущий мост со сдвоенными пневмоколесами — спереди. Это обусловлено тем, что передняя часть погрузчика воспринимает нагрузку от рабочего оборудования и груза. Ходовое оборудование погрузчиков приспособлено для работы на площадках с твердым покрытием. Заднее расположение управляемых колес создает погрузчику хорошую маневренность.

Подъемная, часть погрузчика — грузоподъемник (рис.69,б) состоит из шарнирно укрепленной на раме погрузчика основной вертикальной рамы 2, выдвижной внутренней рамы 4 и грузовой каретки 8 с вилочным захватом 5. Для надежного захвата груза основная рама подъемника может отклоняться вперед от вертикальной плоскости на угол 3...4°, а для обеспечения устойчивости в транспортном положении—на 12...15° назад, что осуществляется с помощью двух гидравлических цилиндров. Выдвижная рама перемещается по направляющим основной рамы гидравлическим цилиндром 1 Корпус гидроцилиндра опирается на нижнюю поперечину основной рамы, а поршень 3 со штоком 10 шарнирно связаны с верхней балкой выдвижной рамы 6. Одновременно по направляющим рамы перемещается грузовая каретка с помощью обратного цепного полиспаста. Последний образован двумя пластинчатыми цепями 9, перекинутыми через звездочки 7, установленными на верхней балке подвижной рамы 6. Концы цепей закреплены на основной раме и на грузовой каретке. Благодаря этому грузовая каретка движется с удвоенной скоростью и проходит путь в два раза больший, чем ход выдвижения штока гидроцилиндра.

|

Рис. 69. Вилочный автопогрузчик |

Поступательное движение штоков гидроцилиндров рабочего оборудования вилочного автопогрузчика создается давлением жидкости насосов, приводимых во вращение двигателем автопогрузчика. Для уменьшения усилий управления в систему управляемых колес подключен специальный гидроусилитель рулевого управления. Для привода гидроусилителя рулевого управления установлен насос. Управление гидроусилителем сблокировано с рулевой колонкой и осуществляется автоматически.

Вилочные погрузчики выпускаются грузоподъемностью 3...5т с высотой подъема груза до 6м и скоростью перемещения с грузом до 20 и без груза до 40км/ч. Автопогрузчики оборудуются различными съемными видами рабочего оборудования — грейфером (схватом) для бревен, ковшом для сыпучих грузов, крановой стрелой и другими приспособлениями, расширяющими область их применения. Так, для работы с длинномерными грузами, с которыми обычный погрузчик не приспособлен работать, применяют автопогрузчики с боковым расположением грузоподъемника. Грузоподъемник поворачивается относительно продольной оси, а длинномерный груз вилочным захватом укладывается на боковые кронштейны вдоль машин и в таком положении транспортируется в узких проходах складов.

Автопогрузчики с боковым расположением грузоподъемника имеют грузоподъемность 5т и обеспечивают подъем груза на высоту до 4м.

Автопогрузчики с передним расположением грузоподъемника имеют грузоподъемность 2...12т и обеспечивают подъем груза со скоростью до 8...15м/мин на высоту 4...6м при оборудовании вилами и ковшом и на высоту до 5,1...7,2м при оборудовании безблочной стрелой. Максимальная скорость движения автопогрузчиков с грузом 6...15км/ч, без груза — до 45км/ч.

|

|

|

|

Рис. 70. Автопогрузчик с боковым расположением грузоподъемника |

|

Многоковшовые погрузчики относятся к машинам непрерывного действия. Их применяют для погрузки в транспортные средства сыпучих и мелкокусковых материалов (песка, гравия, щебня, шлака, сколотого льда и снега), а также для засыпки траншей грунтом. Многоковшовые погрузчики монтируют на самоходном гусеничном или пневмоколесном шасси, в конструкции которого используются детали и узлы тракторов и автомобилей. По конструкции рабочего органа различают погрузчики шнекоковшовые, роторные, дисковые и с подгребающими лапами. Шнекоковшовый рабочий орган имеет шнековый питатель и ковшовый элеватор для подачи материала на ленточный конвейер. Роторные погрузчики разрабатывают материал шаровыми или ковшовыми фрезами. В дисковых погрузчиках материал подается двумя дисками, вращающимися во встречном направлении.

Подгребающие лапы подают материал на конвейер благодаря специальной кинематике движения. Главным параметром многоковшовых погрузчиков является производительность. Их выпускают производительностью 40, 80, 160, 250 м3/ч с высотой погрузки 2,4...4,2 м.

Многоковшовый погрузчик с шнекоковшовым органом (рис. 71) состоит из следующих основных узлов: пневмоколесного шасси 1 с обеими ведущими осями,

|

Рис. 71. Многоковшовый погрузчик со шнекоковшовым рабочим органом |

наклонного ковшового конвейера 3 с винтовым (шнековым) питателем 4, ленточного поворотного в плане и в вертикальной плоскости конвейера 2. Для лучшей подачи материала к питателю на раме ковшового конвейера установлен отвал 5. Ковшовый конвейер устанавливается в рабочее и транспортное положения с помощью двух гидроцилиндров 6. При поступательном движении погрузчика материал винтовым питателем подается в непрерывно вращающийся ковшовый конвейер и далее через приемное устройство и ленточный конвейер в транспорт. Поворотные движения ленточного конвейера позволяют изменять высоту загрузки, а также загружать подвижной состав по обе стороны от продольной оси погрузчика. Поступательная скорость погрузчика выбирается в зависимости от высоты штабеля материала и производительности. Все основные механизмы, кроме привода ковшового конвейера, приводятся в действие с помощью гидроцилиндров двустороннего действия, работающих от гидросистемы погрузчика.

|

|

|

Рис. 72. Погрузочная машина непрерывного действия с загребающими лапами |

Машины с загребающими лапами (рис. 72), обычно используемые как снегоуборочные, применяют также для погрузки мелко- и среднекусковых, преимущественно малоабразивных, материалов, например угля.

Загребающая лапа 6 является составной частью шарнирного четырехзвенника, включающего также кривошип 7 и тягу 8, смонтированные на лотке 9. При вращении кривошипов, приводимых в движение через расположенный под лотком карданный вал, и непрерывной подаче машины на штабель лапы поочередно загребают материал, и подают его на скребковый конвейер 10. Для работы с абразивными строительными материалами эти машины непригодны из-за быстрого изнашивания шарнирных узлов четырехзвенников.

Многоковшовые погрузчики имеют производительность 30…200м3/ч, мощность дизеля —16…75л. с. (11,8…55кВт) и обеспечивают высоту погрузки 2,4…4,2м.

Автомобили-самопогрузчики наряду с выполнением транспортных функций могут осуществлять погрузку и разгрузку перевозимых тарных грузов, перегружать грузы на рядом расположенные автомобили и прицепы с помощью гидравлических погрузочно-разгрузочных устройств, установленных на самом автомобиле.

Автомобили-самопогрузчики с качающимся порталом (бокового или заднего расположения, рис.73,а) предназначены для перевозки, погрузки и разгрузки контейнеров массой до 5т. Рабочий орган — качающийся портал 1 шарнирно соединен с платформой для установки контейнеров и может поворачиваться в вертикальной плоскости на угол до 1200 двумя синхронно действующими длинноходовыми гидроцилиндрами 2 двустороннего действия.

|

Рис. 73. Автомобили-самопогрузчики и контейнеровозы |

Качающиеся порталы используют также для погрузки-разгрузки сменных кузовов-контейнеров. Для перевозки, погрузки и разгрузки контейнеров большой грузоподъемности (20т и более) применяют полуприцепы, оборудованные боковыми гидравлическими перегружателями (рис.73,б).

Автомобили-самопогрузчики с бортовыми гидравлическими манипуляторами осуществляют самопогрузку и саморазгрузку базового автомобиля и прицепа, погрузку-разгрузку других расположенных рядом транспортных средств, а также могут быть использованы на строительномонтажных работах небольшого объема.

Манипулятор грузоподъемностью 2,5т состоит (рис.74) из поворотной колонки, шарнирно сочлененного стрелового оборудования, двух выносных гидравлических опор 3, 6, механизма поворота Стрелы в плане, двух пультов управления 4 и комплекта сменного рабочего оборудования.

Стреловое оборудование смонтировано на поворотной колонке 10, установленной на опорной раме 5 шасси, и состоит из рукояти 11, рычага 13, телескопической стрелы 14 с основной 17 и выдвижной 18 секциями, гидроцилиндров 12, 15 и 16 управления, крюковой подвески 19 или ротатора 20. Ротатор служит для манипулирования грузом в горизонтальной плоскости через реечную передачу и гидроцилиндр 21 двустороннего действия, штоком которого является рейка 22 ротатора, входящая в зацепление с шестерней 23.