- •От автора

- •Исходные данные

- •Требования к чертежу детали

- •2.1. Изображения

- •2.2. Простановка размеров

- •2.3. Простановка шероховатости обрабатываемых поверхностей и окончательное оформление чертежа

- •Как пользоваться справочником

- •3.1. Расчет размеров глухих резьбовых отверстий

- •Детали, подвергаемые совместной механической обработке

- •4.1. Штифтовые соединения

- •4.2. Расточки с разъемом

- •Заключение

- •Библиографический список

- •Задание по теме 3106 и пример его исполнения

- •2. Ошибки чтения исходного чертежа общего вида

- •2.1. Изображение резьбовых отверстий

- •2.2.Изображение внутренних полостей

- •Ошибки расположения изображений на чертеже детали

- •4. Прочие ошибки

- •4.1. Невнимательное отношение к толщинам линий на чертеже

- •4.2. Неправильное расположение знаков шероховатости поверхностей

- •5. Необходимое замечание о качестве чертежей

- •Выполнение чертежей деталей

- •620002, Екатеринбург, ул. Мира, 19

- •620002, Екатеринбург, ул. Мира, 19

2.2. Простановка размеров

О простановке размеров много и подробно написано в учебниках и стандартах ЕСКД. Конструкторский опыт позволяет добавить к этому два полезных совета:

размеры одного конструктивного элемента следует стараться расставлять на одном из его изображений - не разбрасывать по нескольким изображениям;

простановку размеров лучше всего начинать не с главного изображения на чертеже, а с самого последнего по иерархии. Тогда главный вид не будет забит размерами.

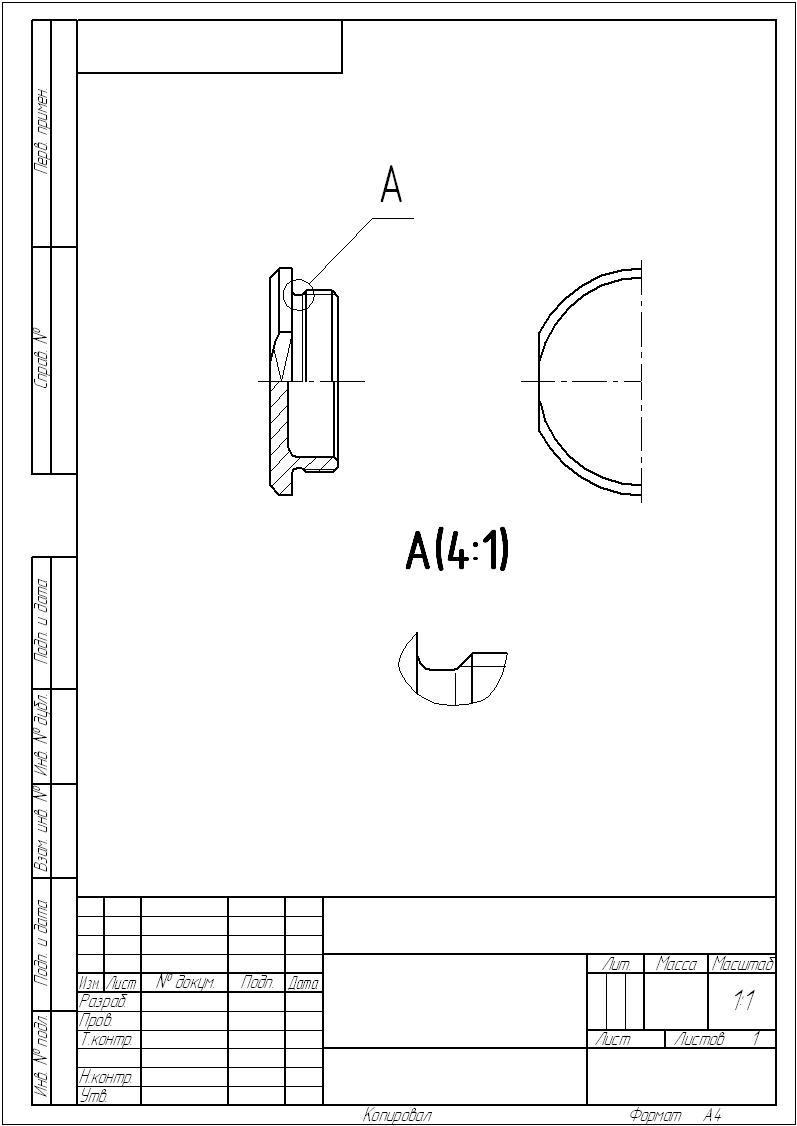

Рис. 5. Окончательные изображения детали на формате

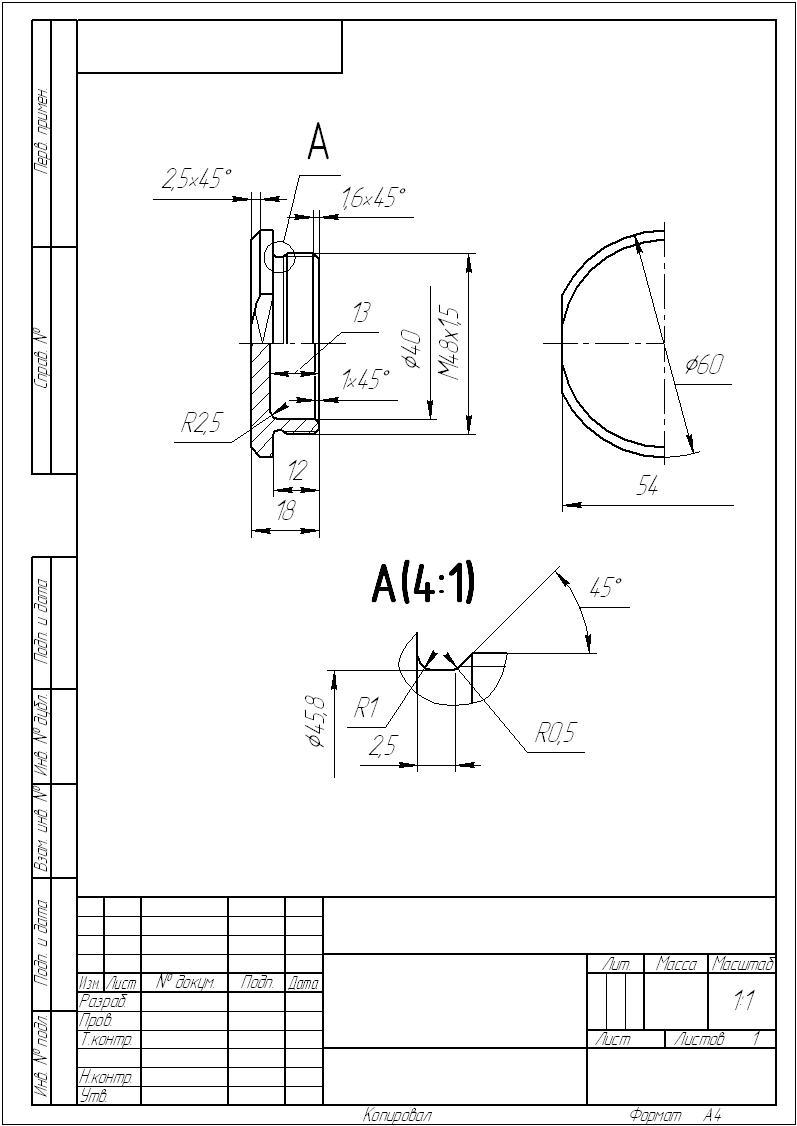

Применительно к рассматриваемому примеру прежде всего следует проставить размеры, связанные с проточкой - на изображении выносного элемента, размеры контура фланца – на виде слева, а остальные размеры – на главном виде (см. рис. 6).

Размеры типовых элементов поверхностей (канавки, проточки, отверстия под крепеж сквозные и глухие и др.) приводятся в многочисленных справочниках по машиностроению. Для использования пригодны любые из них. Имеются эти данные и в справочнике [12].

Рис. 6. Изображения детали с размерами

2.3. Простановка шероховатости обрабатываемых поверхностей и окончательное оформление чертежа

При простановке шероховатости поверхностей деталей полезно пользоваться таблицами с перечнем видов обработки и достижимым при этом качеством поверхности (шероховатостью). Такие таблицы имеются в справочной литературе.

Но прежде всего надо вернуться к сделанному в п. 2.1 анализу поверхностей и все их разделить на три группы:

сопрягаемые поверхности, по которым деталь подвижно или неподвижно взаимодействует с ответными деталями. Сопрягаемые поверхности двух деталей имеют одинаковый номинальный (расчетный) размер;

привалочные поверхности, по которым деталь лишь стыкуется с ответными;

свободные поверхности, по которым деталь не контактирует ни с чем.

Совершенно очевидно, что поверхности первой группы требуют наиболее тщательной обработки – и по точности, и по шероховатости. Требования к поверхностям второй группы менее жесткие, а поверхности третьей потому и принято называть свободными, что их точность и качество поверхности жестко не регламентируются.

Разделение поверхностей на группы позволит достаточно быстро назначить параметры их шероховатости.

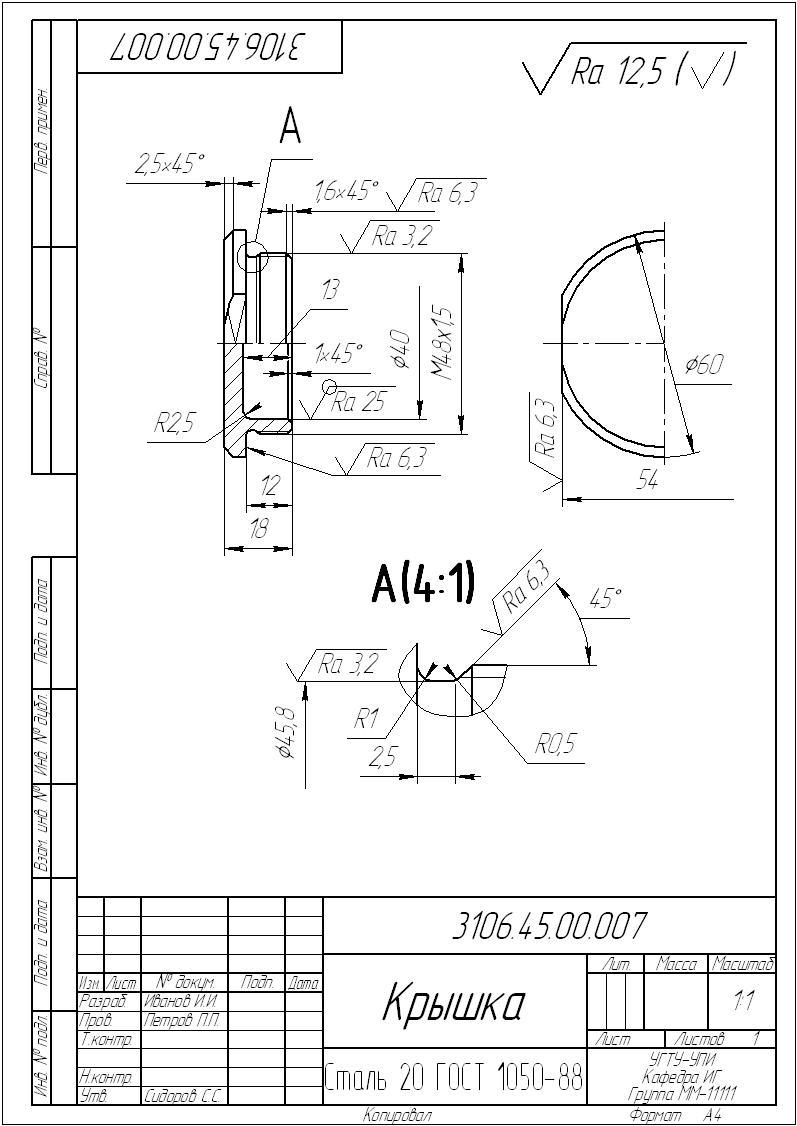

Снова обратимся к примеру.

Сначала оценим деталь в целом и сделаем заключение, что это изделие выполнено механической обработкой всех его поверхностей лезвийным режущим инструментом (точение и фрезерование). Шлифование как метод обработки применять нет смысла – деталь не ответственная. Это означает, что шероховатость самой чистой поверхности – Ra 3,2…2,5.

Вернемся к анализу поверхностей детали и их назначению и разделим их на группы:

к сопрягаемым отнесем резьбу. Шероховатость Ra 3,2;

к привалочным отнесем заплечики и лыски фланца. Шероховатость Ra 6,3;

к свободным поверхностям подойдем дифференцировано:

- проточку и заходную фаску резьбы потребуем выполнить почище - Ra 6,3;

- выборку в крышке отнесем к черновой обработке - Ra 25;

- все остальные поверхности - Ra 12,5.

Остается нанести обозначения шероховатости поверхностей на чертеже, заполнить основную надпись - и чертеж готов (см. рис. 7).

Рис. 7. Чертеж детали «Крышка»