- •2.2. Простановка размеров.

- •2.3. Простановка шероховатости обрабатываемых поверхностей и окончательное оформление чертежа.

- •4.1. Штифтовые соединения

- •4.2. Расточки с разъемом

- •3. Прочие ошибки

- •3.1. Невнимательное отношение к толщинам линий на чертеже

- •3.2. Неправильное расположение знаков шероховатости поверхностей

- •4. Необходимое замечание о качестве чертежей

Федеральное агентство по образованию

Уральский государственный технический университет-УПИ

имени первого Президента России Б.Н.Ельцина

А.М.Каузов

Выполнение чертежей деталей

с чертежа общего вида

Учебное пособие

Научный редактор доц., канд.техн.наук Н.Х.Понетаева

УГТУ-УПИ

2008

УДК 744.4: 621 (075.8)

ББК 30.11 я 73

К38

Каузов А.М.

К38. Выполнение чертежей деталей с чертежа общего вида/А.М.Каузов. Екатеринбург. УГТУ-УПИ, 2008, 33 с.

В учебном пособии разобран процесс изготовления рабочих чертежей деталей с чертежа общего вида изделия.

Учебное пособие предназначено для студентов всех специальностей и всех форм обучения, изучающих инженерную графику.

Библиогр.: 12 назв. Рис. 13, прил. 9 черт.

УДК 744.4 : 621 (075.8)

ББК 30.11 я 73

ISBN © УГТУ-УПИ, 2008

© Каузов А.М., 2008

От автора

Настоящее пособие, вместе с комплектом заданий и отдельным справочником, составляют учебный модуль, предназначенный для обучения студентов выполнению рабочих чертежей деталей машин в рамках учебного курса «Инженерная графика» (тема 3106). Эти рамки означают, что некоторые вопросы из области профессиональной конструкторской деятельности, такие, как нормирование точности, термическая обработка, покрытия и ряд других обязательных технических требований, не входят в объем курса, не исполняются по заданию и не рассматриваются в пособии.

Информация, приведенная в пособии, частично повторяет изложение методических пособий к темам курса 2101 «Чертеж детали, полученной механической обработкой» и 2103 «Чертеж детали, полученной из литой заготовки», но не заменяет их.

Автор заранее благодарен специалистам и студентам за выявленные недостатки настоящего пособия.

Исходные данные

Исходным материалом индивидуального задания является чертеж общего вида некоторого изделия и пояснительная записка, включающая техническое описание изделия и задание на выполнение самостоятельной работы.

Чертеж общего вида – это конструкторский документ [1,2,5-7], внутреннего пользования конструкторского подразделения, который, в зависимости от стадии проектирования машины (Техническое предложение, Эскизный проект, Технический проект), имеет разные информационные задачи. Чертеж общего вида стадии технического проекта (аналог такого чертежа предлагается в настоящем задании) предназначен для выполнения по нему рабочей документации – сборочных чертежей и чертежей деталей; его информационная насыщенность соответствует назначению. Составным элементом чертежа является «Перечень составных частей» [6, разд.2.2.4], представленный на листе 2 того же чертежа - до некоторой степени аналог спецификации, но содержащий большее количество необходимой при проектировании информации, в данном случае – материал, из которого изготавливаются детали.

Требования к чертежу детали

Общие требования к чертежу детали подробно описаны в стандартах [3] и учебной литературе [9,10,11 и др.]. Список этих требований занимает от одной до нескольких страниц печатного текста и приводить их здесь не будем, но прочитать весьма полезно. Важно понять два основополагающих принципа, заложенных во всю систему проектирования:

Чертеж предназначен не для его изготовителя (конструктора), а для исполнителя, в данном случае – для технолога и рабочих. Это значит, что в нем должна содержаться ВСЯ информация, необходимая ИМ для формирования последовательности операций изготовления детали и для выполнения каждой из этих операций. Любое обращение к автору чертежа за пояснениями в процессе изготовления детали – показатель недостаточности квалификации конструктора.

Поскольку каждая деталь в процессе изготовления идет своим технологическим путем и ее сопровождает чертеж этой детали, то выполнение на одном чертеже двух и более деталей недопустимо*. Этот принцип формулируется просто: «Одна деталь – один чертеж».

В общем случае, в рамках задания, на чертеже должны быть доступно представлены:

- форма изделия, т.е. совокупность всех ее поверхностей (наружных и внутренних) во взаимосвязи;

- размеры изделия и всех его поверхностей;

- состояние поверхностей изделия (шероховатость);

Вместе с тем, чертеж должен быть достаточно экономичным, т.е. минимизация затрат на изготовление чертежа – показатель квалификации исполнителя.

Исходя из вышеприведенного, можно определить основные этапы работы над чертежом в рамках настоящей учебной задачи.

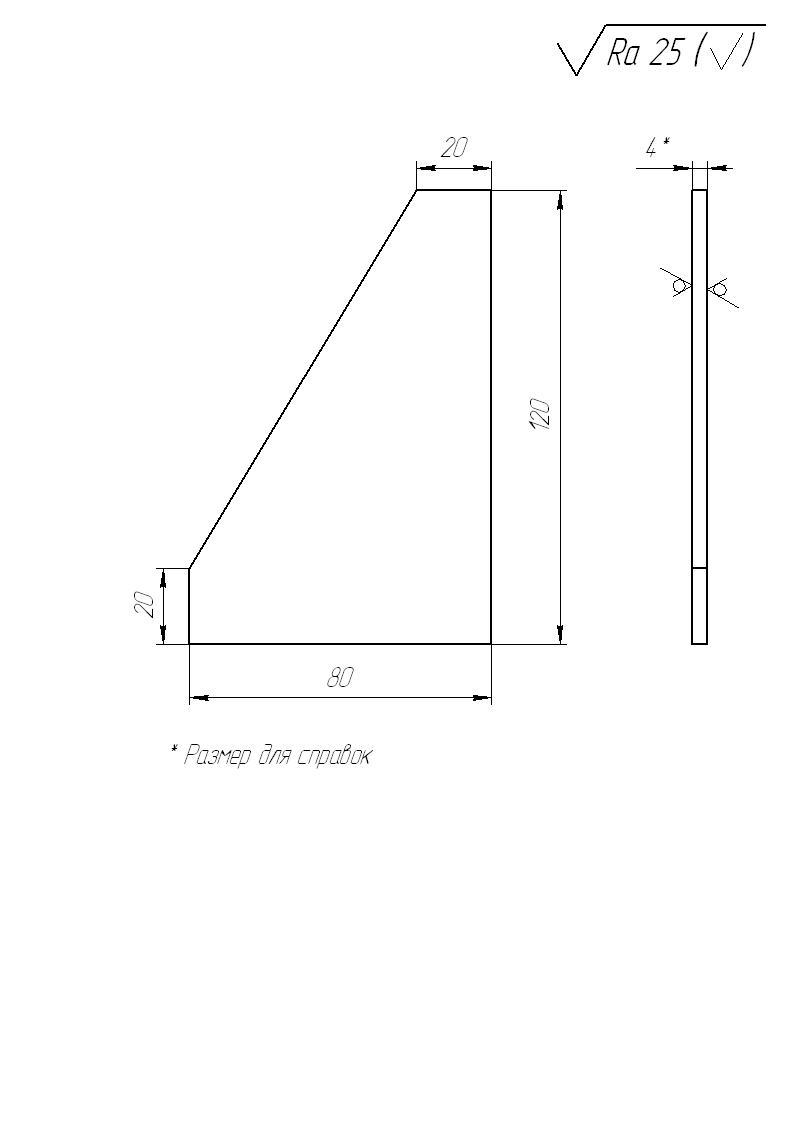

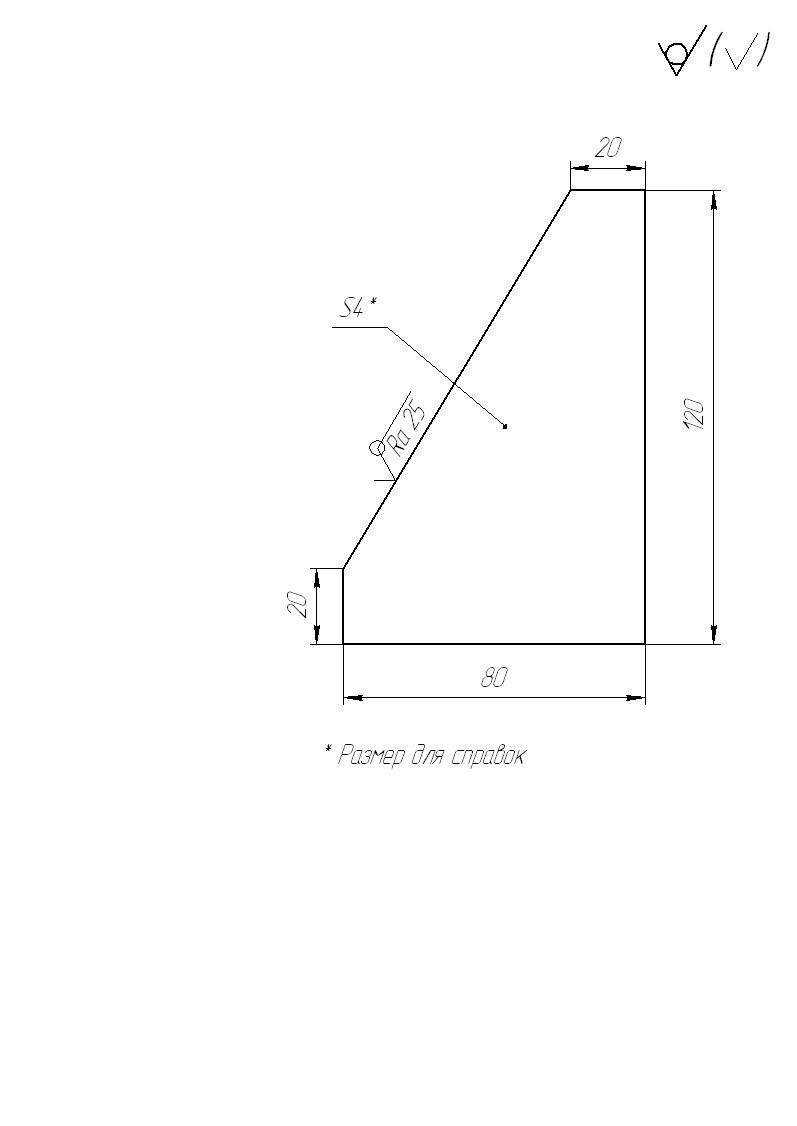

Изображения

При выполнении чертежа детали допустимо пользоваться всем арсеналом изображений, предоставляемым стандартами ЕСКД [8]: виды – основные, дополнительные, местные; разрезы – простые и сложные; сечения, выносные элементы и др. Главное – представить форму изделия. Существуют группы однотипных изделий, способы представления которых на чертеже более или менее устоялись. Это описано в учебной литературе. Однако в общем случае дать какие-либо однозначные рекомендации невозможно. Одну и ту же деталь можно представить несколькими правильными способами. Например, простейшая косынка, вырубленная из листового металла, может быть изображена в трех вариантах (рис.1):

- главный вид для определения конфигурации косынки и вид слева для указания толщины (рис.1-а);

- один вид (главный) с указанием толщины на выноске (рис.1-б);

- главный вид с оборванным наложенным сечением (рис.1-в).

Из этого следует, что выполнение изображений на чертеже – наиболее творческая часть работы. Прежде, чем выполнять чертеж, надлежит продумать варианты и выбрать из них лучший. Опытный конструктор делает это быстро, но видимая легкость принятия решения не должна дезориентировать – это и есть «опыт», к которому надо стремиться.

…………………

* Исключение составляет т.н. «групповой чертеж» [4] – специфический вид конструкторского документа, не рассматриваемый в настоящем курсе.

Рис.1.Варианты изображения косынки на чертеже

Разберем последовательность выполнения чертежа детали.

Перед выполнением чертежа необходимо выяснить функцию детали (для чего она необходима и как работает), форму и назначение каждого элемента ее поверхности.

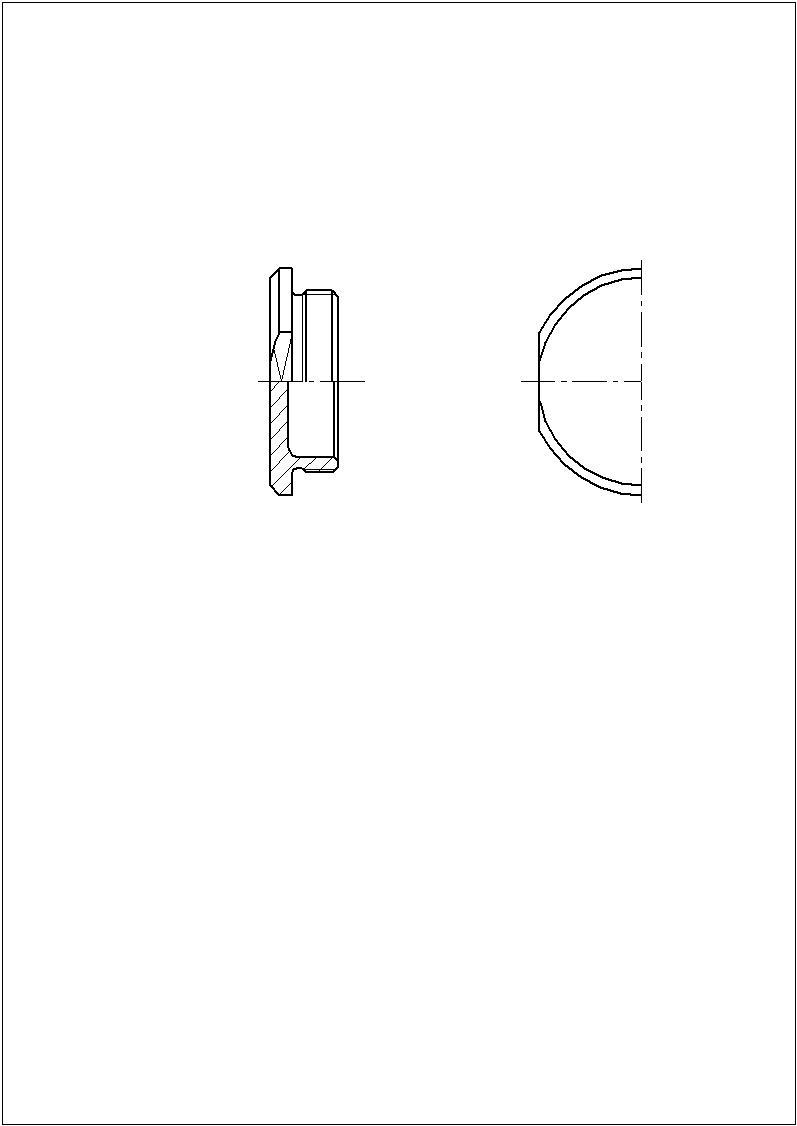

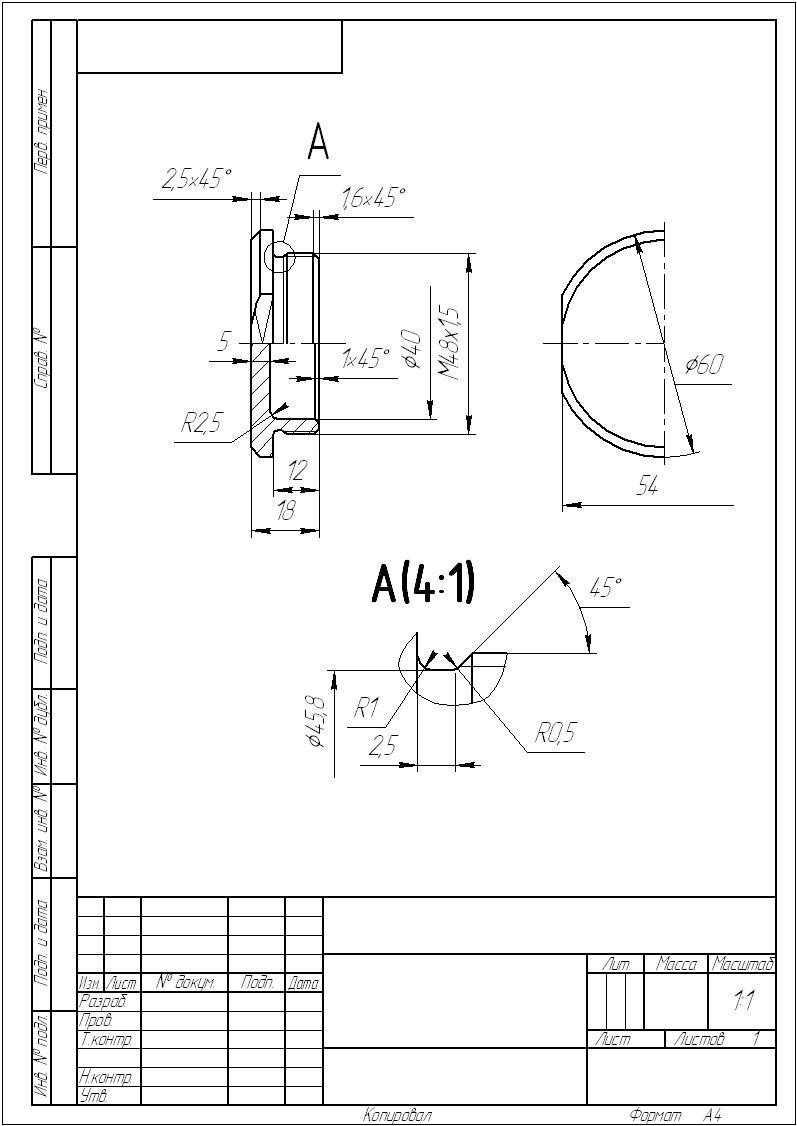

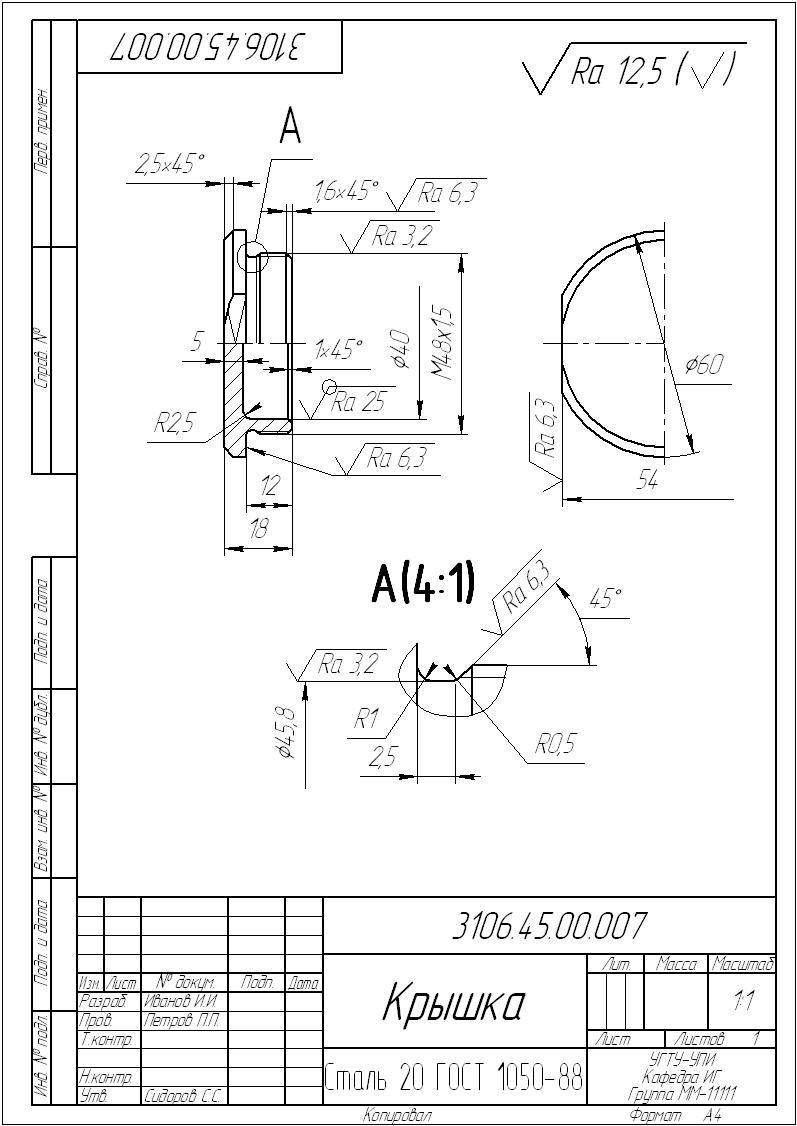

Рассмотрим пример (рис.2).

На чертеже представлены главный вид и разрез резьбовой крышки-заглушки.

Функция крышки – будучи завинченной по резьбе, закрывать внутреннюю полость (скорее всего какого-то корпуса). А если крышку отвинтить – то доступ внутрь корпуса открывается. Вместе с тем, эта крышка негерметичная, так как конструкция никаких средств герметизации не предусматривает.

Форма крышки в целом – осесимметричное тело вращения.

Элементы поверхности :

- Цилиндрический выступ 1 с наружной метрической резьбой. Назначение – взаимодействовать с ответной внутренней резьбой в отверстии корпуса.

- Фланец 2 – плоский круглый диск. Назначение – перекрывать канал отверстия, заплечики фланца – ограничить упором завинчивание крышки по резьбе.

- Цилиндрическая глухая выборка 3 в крышке. Назначение – облегчить крышку (убрать «лишний» металл).

Рис.2. Крышка

Мелкие детали поверхностей:

- Цилиндрическая проточка 4 для выхода резьбы. Назначение – облегчить нарезание резьбы. Обратить внимание: диаметр впадины проточки меньше диаметра впадин резьбы.

- Коническая фаска 5 в начале резьбы. Назначение – облегчение «захода» резьбы при завинчивании.

- Два параллельных плоских среза 6 на выступе фланца – лыски. Назначение – облегчение завинчивания–отвинчивания крышки с помощью гаечного ключа.

- Фаски 7. Назначение – притупить острые кромки.

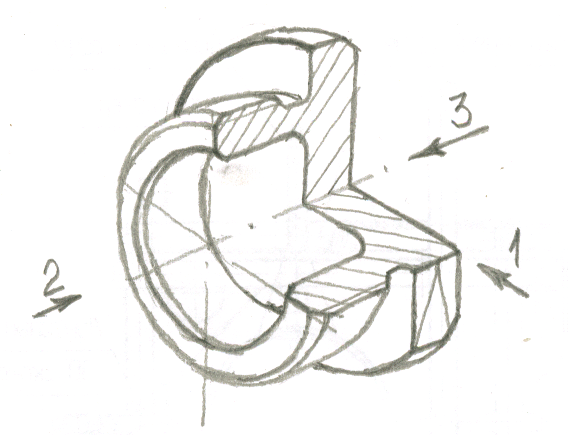

Параллельно с анализом формы детали полезно выполнить ее изображение в аксонометрической проекции на отдельном листке бумаги – «от руки», для себя (рис.3).

Рис. 3.Эскиз крышки

Теперь можно перейти ко второму этапу выполнения чертежа.

Необходимо установить число и расположение изображений детали на чертеже, передающих форму детали.

Одна из наиболее распространенных ошибок студентов на этом этапе работы состоит в том, что на чертеж детали переносятся все изображения детали, которые только можно отыскать на заданном чертеже общего вида. Иногда результат положителен, но чаще – нет. Дело в том, что назначение этих чертежей разное: чертеж общего вида обязан показать не одну, а ВСЕ оригинальные детали устройства в их совокупности, поэтому часть изображений одной из них могут оказаться излишними, либо не самыми рациональными.

Вернемся к примеру.

Изделие имеет внутреннюю глухую выборку 3 (рис.2). Известно, что внутренние полости демонстрирует разрез, поэтому разреза крышки плоскостью, проходящей через ее ось симметрии, не избежать.

Вид крышки по стрелке 1 (рис.3) необходим – надо показывать лыску 6 (рис.2).

Форма фланца 2 (рис.2) отличается от правильной круговой (те же лыски). Вид на фланец по стрелке 2 или 3 (рис.3) обязателен.

Таким образом, набирается три изображения. Начнем экономить.

Деталь симметричная, поэтому имеем право совместить половину вида с половиной разреза (направление взгляда по стрелке 1), и это будет Главный вид на чертеже. Тогда справа от главного вида расположится вид слева (направление взгляда по стрелке 2). Вариант реальный, но и тут можно сэкономить. В этом случае на виде слева придется отрисовывать: резьбу, две фаски и диаметр выборки. Зачем? Проще повернуть изображение главного вида так, чтобы фланец оказался слева, тогда на виде слева останется только контур фланца с его фаской. А так как фланец симметричен, то его изображение можно ополовинить.

Мы получили изображения детали (рис.4).

Рис.4.Изображения детали «Крышка»

3. Выберем масштабы изображений и формат чертежа.

При этом надо помнить, что чертеж должен легко «читаться» человеком, который взял его в руки в первый раз. Поэтому:

Изображения не должны быть мелкими.

Чертеж не должен быть «тесным» от линий.

Чертеж не должен быть «пустым».

Вот из этих простых рассуждений и выбираются масштаб и формат.

Снова обратимся к примеру.

Габариты изделия таковы: диаметр фланца 60 мм, длина крышки от торца до торца 18 мм, резьба М48х1,5. Таким образом, размеры детали в целом приемлемы для масштаба 1:1 и формата А4. Но! На крышке имеется небольшая проточка для выхода резьбы. В масштабе 1:1 прорисовать ее с указанием размеров не представляется возможным, а уж разобраться в них и подавно. Путей выхода два:

Увеличить масштаб изображения (пожалуй, раза в 4). Но тогда будет мало и формата А3, а формат А2 будет «пустым».

Применить изображение, называемое «Выносной элемент» [8]. То есть выполнить отдельно увеличенное в 4 раза изображение профиля проточки с указанием локального масштаба. А для основных изображений оставить масштаб 1:1. И формат останется А4.

Вывод: выбор масштаба и формата чертежа может привести к появлению дополнительных изображений на чертеже (рис.5).

2.2. Простановка размеров.

О простановке размеров много и подробно написано в учебниках и стандартах ЕСКД. Необходимые рекомендации:

Размеры одного конструктивного элемента следует стараться расставлять на одном из его изображений. Не разбрасывать по нескольким изображениям.

Простановку размеров лучше всего начинать не с главного изображения на чертеже, а с самого последнего по иерархии. Тогда главный вид не будет забит размерами

Рис. 5. Окончательные изображения детали на формате.

Применительно к рассматриваемому примеру, прежде всего следует проставить размеры, связанные с проточкой – на изображении выносного элемента, размеры контура фланца – на виде слева, а остальные размеры – на главном виде (рис.6).

Размеры типовых элементов поверхностей (канавки, проточки, отверстия под крепеж сквозные и глухие и т.д.) приводятся в многочисленных справочниках по машиностроению. Для использования пригодны любые из них. Имеются эти данные и в справочнике, входящем в комплект учебной литературы по настоящей работе.

Рис.6. Изображения детали с размерами.

2.3. Простановка шероховатости обрабатываемых поверхностей и окончательное оформление чертежа.

При простановке шероховатости поверхностей деталей полезно пользоваться таблицами с перечнем видов обработки и достижимым при этом качеством поверхности (шероховатостью). Такие таблицы имеются в справочной литературе.

Но прежде всего надо вернуться к сделанному в разделе 1 анализу поверхностей и все их разделить на три группы:

Сопрягаемые поверхности, по которым деталь подвижно или неподвижно взаимодействует с ответными. Сопрягаемые поверхности двух деталей имеют одинаковый номинальный (расчетный) размер.

Привалочные поверхности, по которым деталь лишь стыкуется с ответными.

Свободные поверхности, по которым деталь не контактирует ни с чем.

Совершенно очевидно, что поверхности первой группы требуют наиболее тщательной обработки – и по точности, и по шероховатости. Требования к поверхностям второй группы менее жесткие, а поверхности третьей потому и принято называть свободными, что их точность и качество поверхности жестко не регламентируются.

Разделение поверхностей на группы позволит достаточно быстро назначить параметры их шероховатости.

Снова обратимся к примеру.

Сначала оценим деталь в целом и сделаем заключение, что это изделие выполнено механической обработкой всех его поверхностей лезвийным режущим инструментом (точение и фрезерование). Шлифование как метод обработки применять нет смысла – деталь не ответственная. Это означает, что шероховатость самой чистой поверхности – Ra 3,2…2,5

Вернемся к анализу поверхностей детали и их назначению и разделим их на группы:

К сопрягаемым отнесем резьбу. Шероховатость Ra 3,2.

К привалочным отнесем заплечики и лыски фланца. Шероховатость Ra 6,3.

К свободным поверхностям подойдем дифференцировано:

- проточку и заходную фаску резьбы потребуем выполнить почище - Ra 6,3;

- выборку в крышке отнесем к черновой обработке - Ra 25;

- все остальные поверхности - Ra 12,5.

Остается нанести обозначения шероховатости поверхностей на чертеже, заполнить основную надпись и чертеж готов (рис.7).

Рис.7.Чертеж детали «Крышка»

Как пользоваться справочником

Как становится ясно из написанного выше, чертеж общего вида должен предоставить конструктору-деталировщику всю информацию, необходимую для выполнения чертежей деталей. То есть на чертеже общего вида должны быть ВСЕ размеры деталей. Но если внимательно изучить такой чертеж, то обнаруживается отсутствие некоторых размеров: размеры стандартных изделий (болты, винты, гайки, подшипники качения, уплотнения и пр.), а также размеры некоторых элементов нестандартных деталей (проточки для выхода резьбы, канавки под уплотнительные элементы, глубина отверстий под резьбу, места под головки крепежных изделий и пр.). Это объясняется тем, что необходимые размеры стандартных изделий приводятся в условном обозначении, приводимом в перечне составных частей (крепежные изделия, детали уплотнений), либо легко берутся из каталогов (подшипники качения).

Что касается проточек, канавок и пр., то размеры подобных элементов стандартизованы на уровне предприятий (стандарты предприятия – СТП) или отраслей (нормали). Размеры этих элементов сведены в справочники, откуда эти размеры и берут при проектировании. Ведущий конструктор, разрабатывающий чертеж общего вида, учитывает размеры всех этих элементов, но на чертеже их не указывает. А конструктор, который выполняет чертежи деталей, в качестве исходной информации имеет чертеж общего вида и справочники. Таких справочников очень много, все они пригодны для выполнения настоящего задания. В предлагаемом студентам справочнике [12] необходимые сведения представлены в объеме, достаточном для выполнения задания по теме 3106. Дополнительного пояснения требует только выполнение на чертеже изображения глухих резьбовых отверстий.

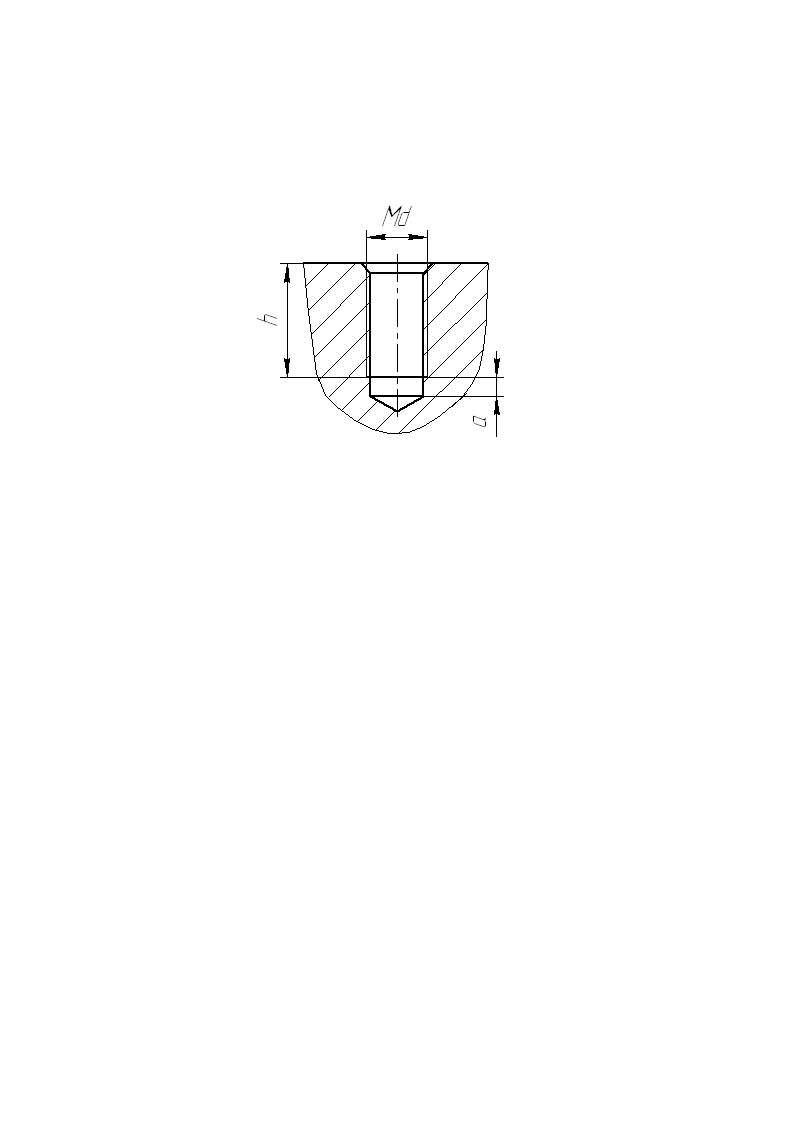

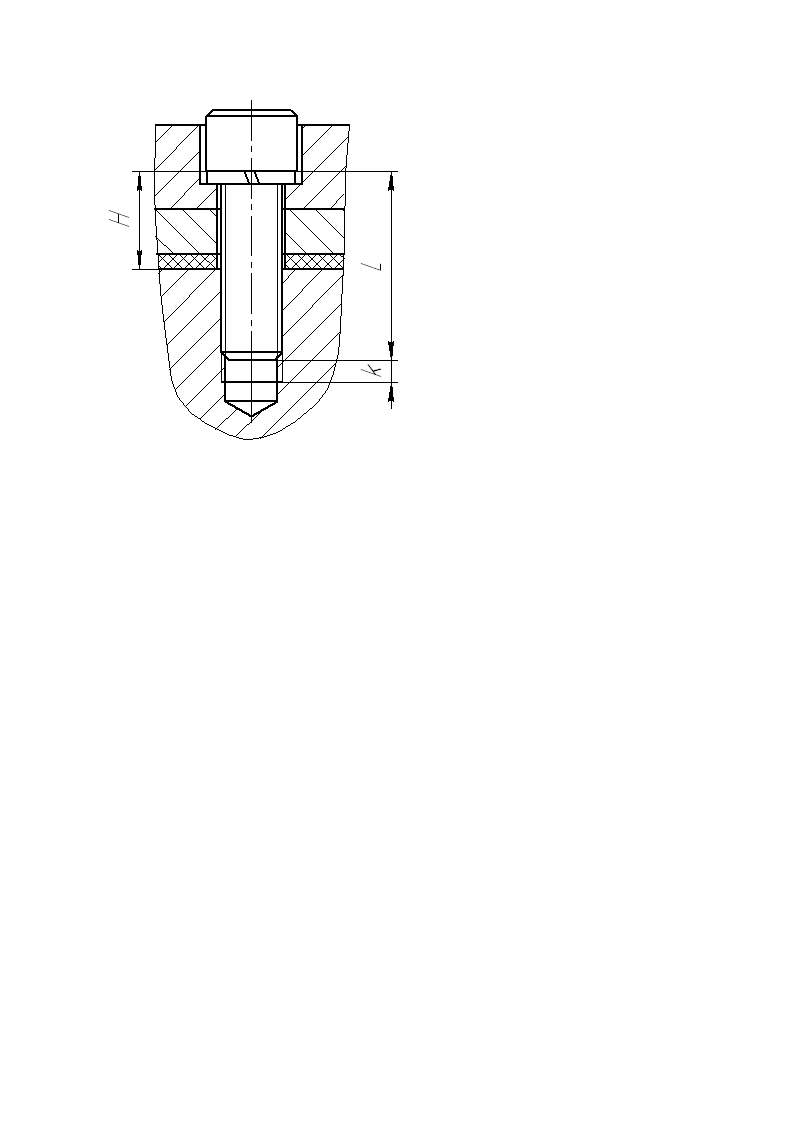

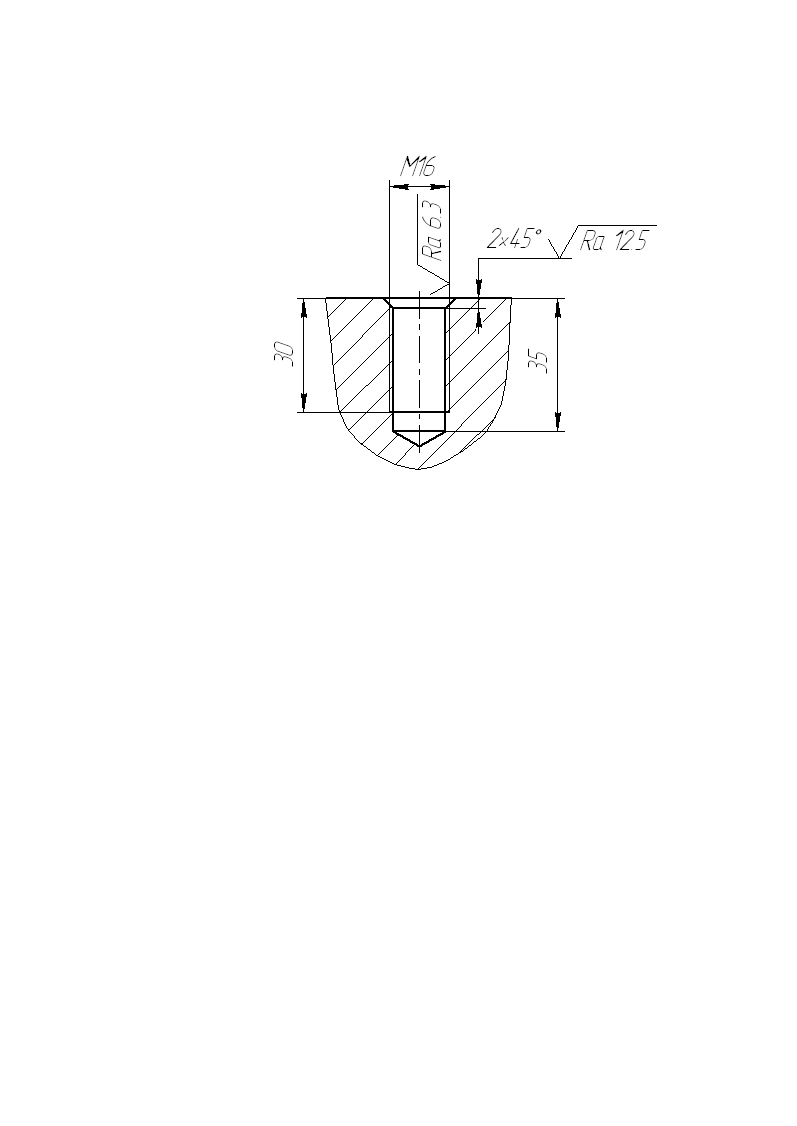

Расчет размеров глухих резьбовых отверстий

Глухое резьбовое отверстие выполняется в следующем порядке: сначала высверливается отверстие диаметра d1 под резьбу, затем выполняется заходная фаска Sx45º (рис.8-а) и, наконец, нарезается внутренняя резьба d (рис.8-б). Дно отверстия под резьбу имеет коническую форму, а угол при вершине конуса φ зависит от заточки сверла. При проектировании принимается φ=120º (номинальный угол заточки сверл). Вполне очевидно, что глубина резьбы должна быть больше, чем длина ввинчиваемого резьбового конца крепежной детали. Между окончанием резьбы и дном отверстия тоже остается некоторое расстояние «а», называемое «недорез».

а б

Рис.8. Последовательность выполнения глухих резьбовых отверстий

Из рис.9 становится ясен подход к назначению размеров глухих резьбовых отверстий: глубина резьбы h определяется как разница стяжной длины L резьбовой детали и суммарной толщины H притягиваемых деталей (их может быть одна, а может быть и несколько) плюс небольшой запас резьбы k, обычно принимаемый равным 2…3 шагам Р резьбы:

h = L – H + k,

где k = (2…3) Р

Рис.9. Крепление винтом в сборе

Стяжная длина L крепежной детали указывается в ее условном обозначении. Например, «Болт М6х20.46 ГОСТ 7798-70» – его стяжная длина L = 20 мм. Суммарная толщина притягиваемых деталей H считается из чертежа общего вида (сюда же причисляется толщина шайбы, подложенной под головку крепежного изделия). Шаг резьбы Р также указывается в условном обозначении крепежной детали. Например, «Винт М12х1,25х40.58 ГОСТ 11738-72» - его резьба имеет мелкий шаг Р = 1,25 мм. Если шаг не указывается, то по умолчанию он основной (крупный). Катет заходной фаски S обычно принимают равным шагу резьбы Р. Глубина N отверстия под резьбу больше величины h на величину недореза а :

N = h + a

Некоторое отличие расчета размеров резьбового отверстия под шпильку состоит в том, что ввинчиваемый резьбовой конец шпильки не зависит от ее стяжной длины и толщин притягиваемых деталей. Для представленных в задании шпилек ГОСТ 22032-76 ввинчиваемый «шпилечный» конец равен диаметру резьбы d, поэтому:

h = d + k

Полученные размеры следует округлить до ближайшего большего целого числа.

Окончательное изображение глухого резьбового отверстия с необходимыми размерами приведено на рис.10. Диаметр отверстия под резьбу и угол заточки сверла на чертеже не указывают.

Рис.10. Изображение глухого резьбового отверстия на чертеже

В таблицах справочника приведены значения всех расчетных величин (диаметры отверстий под резьбу, недорезы, толщины шайб и пр.).

Необходимое замечание: применение короткого недореза должно быть обосновано. Например, если деталь в месте расположения в ней резьбового отверстия недостаточно толстая, а сквозное отверстие под резьбу может нарушить герметичность гидравлической или пневматической системы, то конструктору приходится «ужиматься». В том числе и укорачивая недорез.

Детали, подвергаемые совместной механической обработке

При изготовлении машин некоторые поверхности деталей обрабатываются не индивидуально, а совместно с поверхностями ответных деталей. Чертежи таких изделий имеют особенности. Не претендуя на полный обзор возможных вариантов, рассмотрим две разновидности таких деталей, встречающиеся в заданиях по теме.