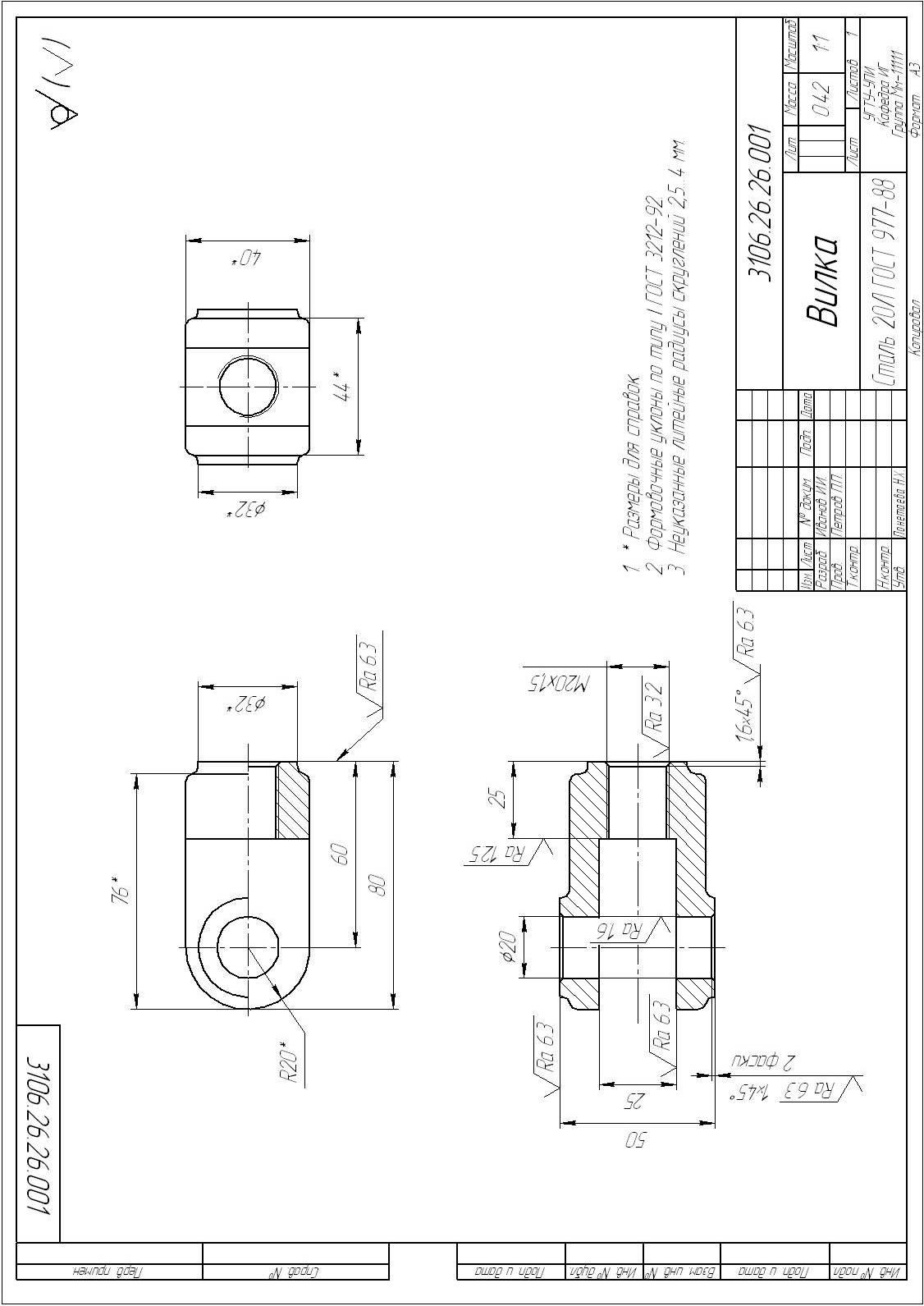

- •2.2. Простановка размеров.

- •2.3. Простановка шероховатости обрабатываемых поверхностей и окончательное оформление чертежа.

- •4.1. Штифтовые соединения

- •4.2. Расточки с разъемом

- •3. Прочие ошибки

- •3.1. Невнимательное отношение к толщинам линий на чертеже

- •3.2. Неправильное расположение знаков шероховатости поверхностей

- •4. Необходимое замечание о качестве чертежей

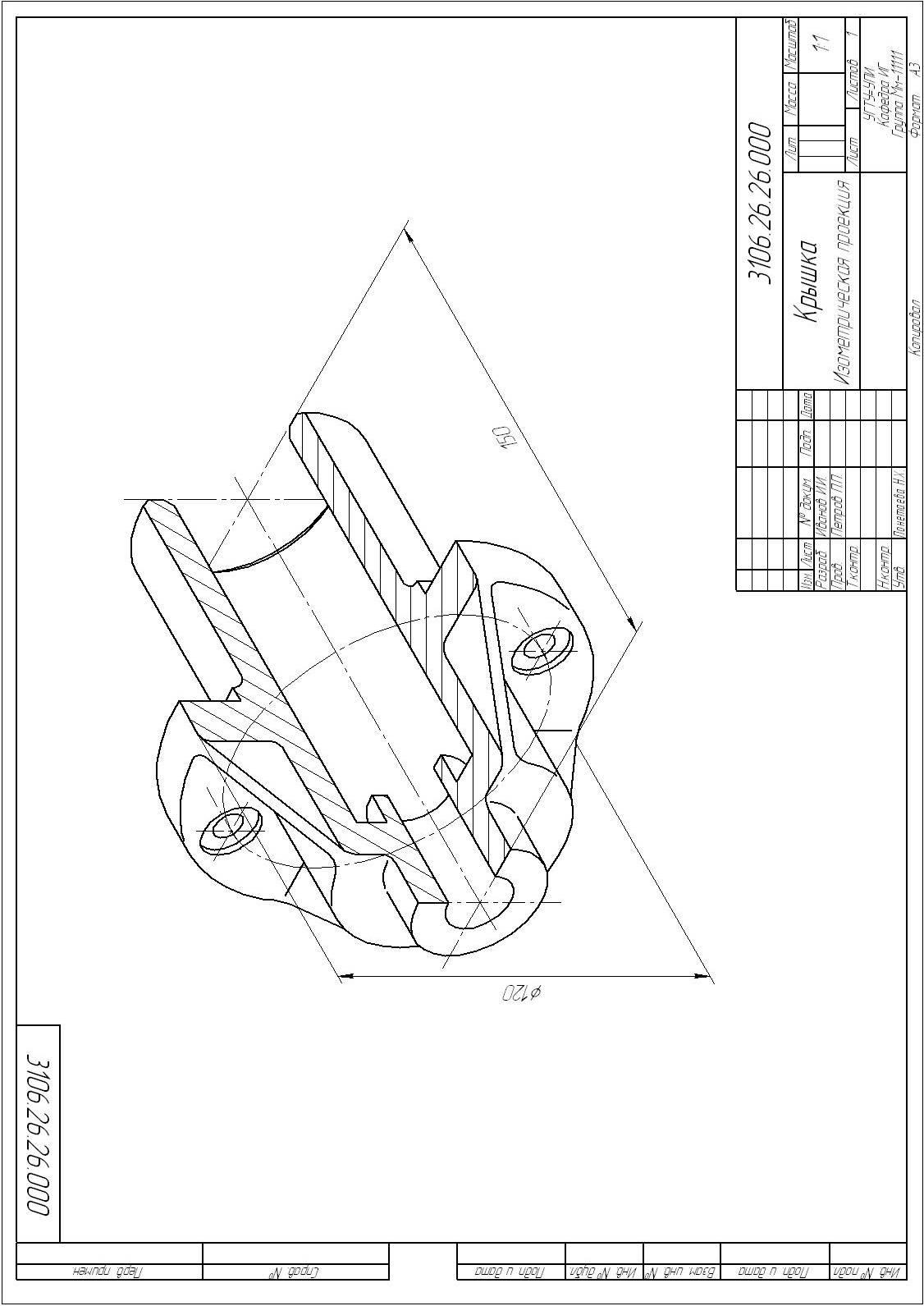

4.1. Штифтовые соединения

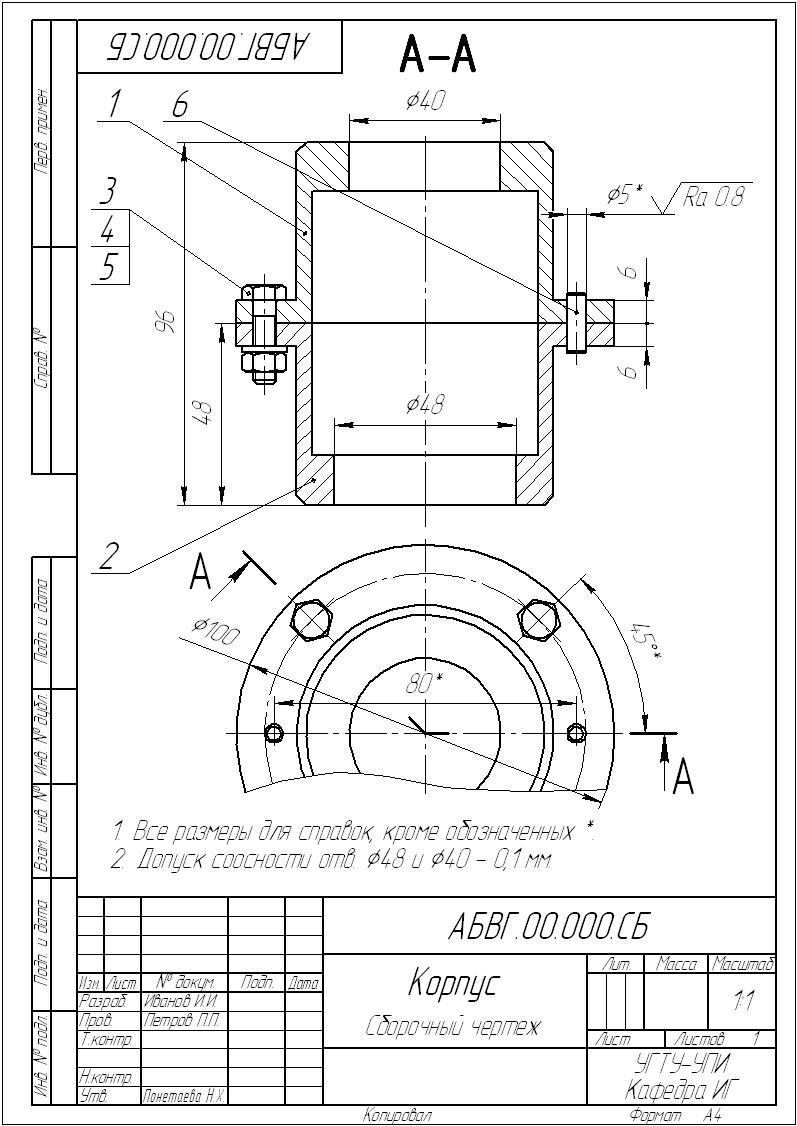

Если в сборочном узле две детали стыкуются по общей плоскости и есть необходимость точно зафиксировать их взаимное положение, применяется соединение деталей штифтами. Штифты позволяют не только взаимно фиксировать детали, но и легко восстанавливать прежнее их положение после разборки с ремонтными целями. Например, в сборе двух корпусных деталей 1 и 2 (рис.11) необходимо обеспечить соосность расточек Ø48 и Ø40 под подшипниковые узлы. Прижатие фланцев осуществляется болтами 3, а настроенная один раз соосность расточек обеспечена двумя штифтами 6. Штифт – это точный цилиндрический или конический стержень, отверстие под штифт также выполняется весьма точным, с шероховатостью поверхности не хуже Ra 0.8. Очевидно, что полное совпадение штифтового отверстия, половины которого расположены в разных деталях, проще всего выполнить, если две детали предварительно выставить в необходимом положении, скрепить болтами и изготовить отверстие под штифт одним проходом инструмента сразу в обоих фланцах. Это называется совместной обработкой. Но такой прием должен быть оговорен в проектной документации, чтобы технолог его учел при формировании технологического процесса изготовления узла. Указание совместной обработки отверстий под штифт выполняется в конструкторской документации следующим способом:

На СБОРОЧНОМ чертеже задаются размеры отверстий под штифт, размеры их расположения и указывается шероховатость обработки отверстия. Названные размеры помечаются «*», а в технических требованиях чертежа делается запись: «Все размеры для справок, кроме обозначенных *». Это означает, что размеры, по которым на собранном узле выполняются отверстия – исполнительные и они будут проконтролированы. При этом на чертежах ДЕТАЛЕЙ отверстия под штифт не показываются (а значит и не выполняются).

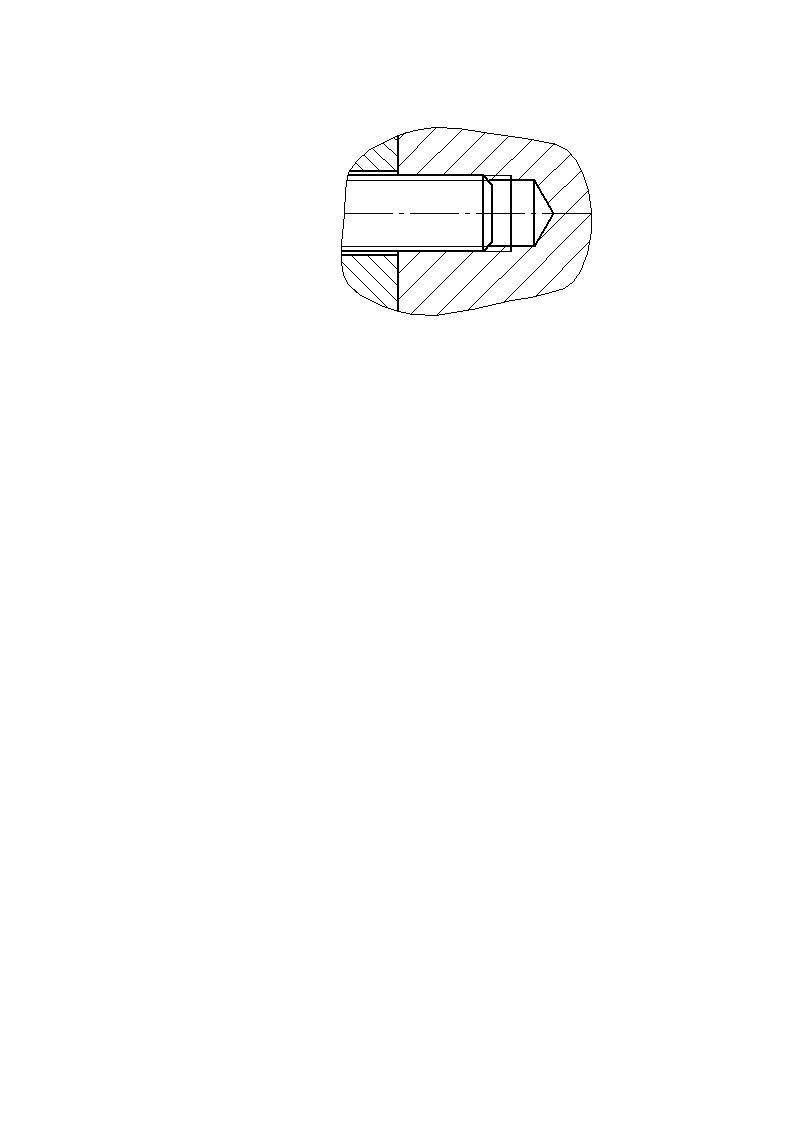

4.2. Расточки с разъемом

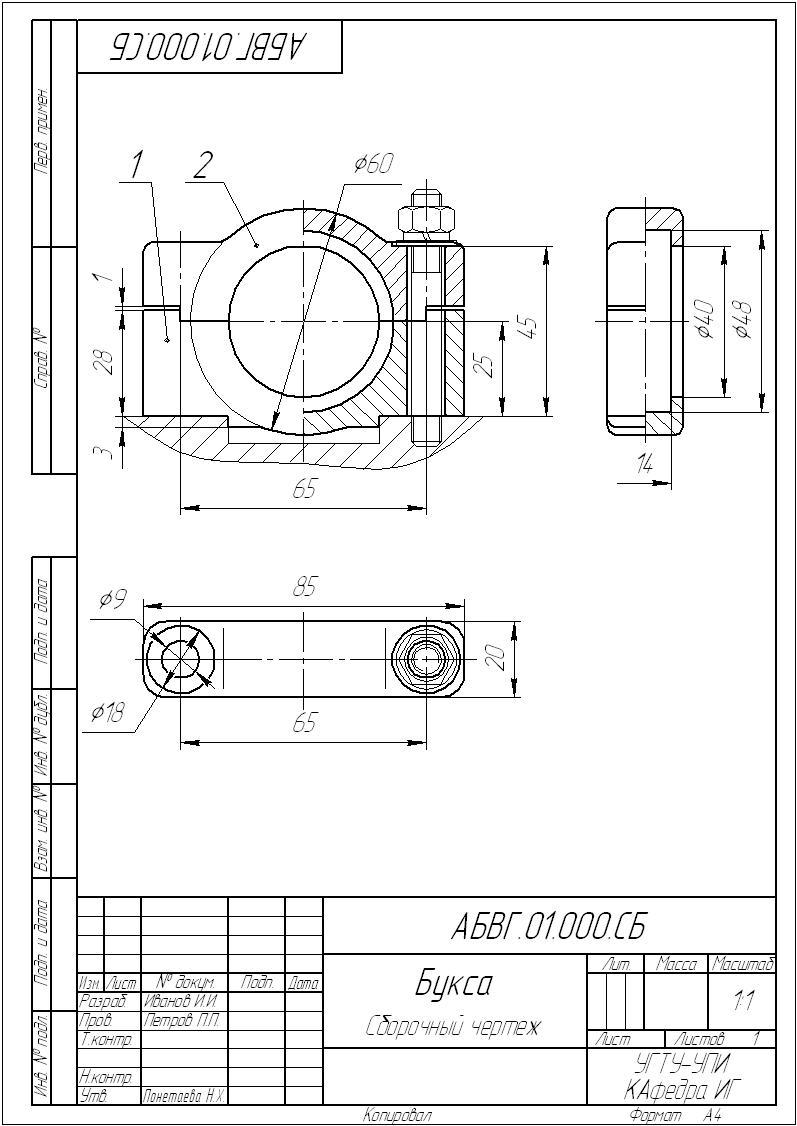

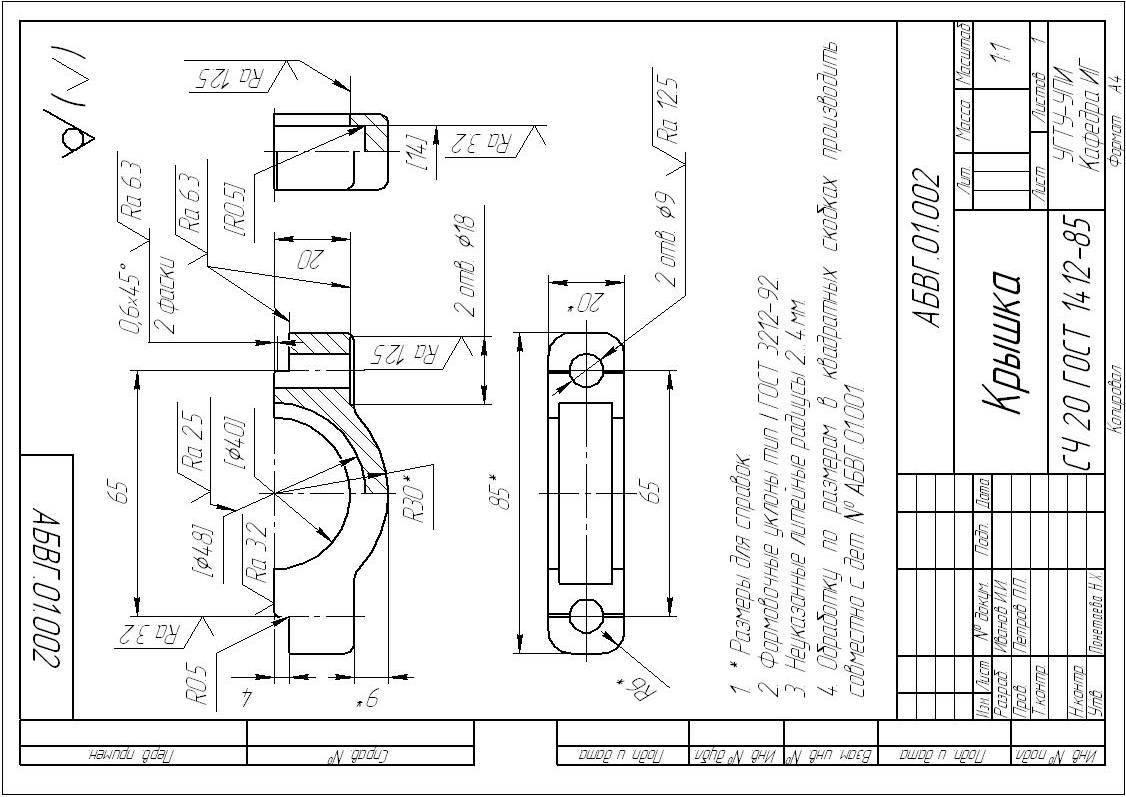

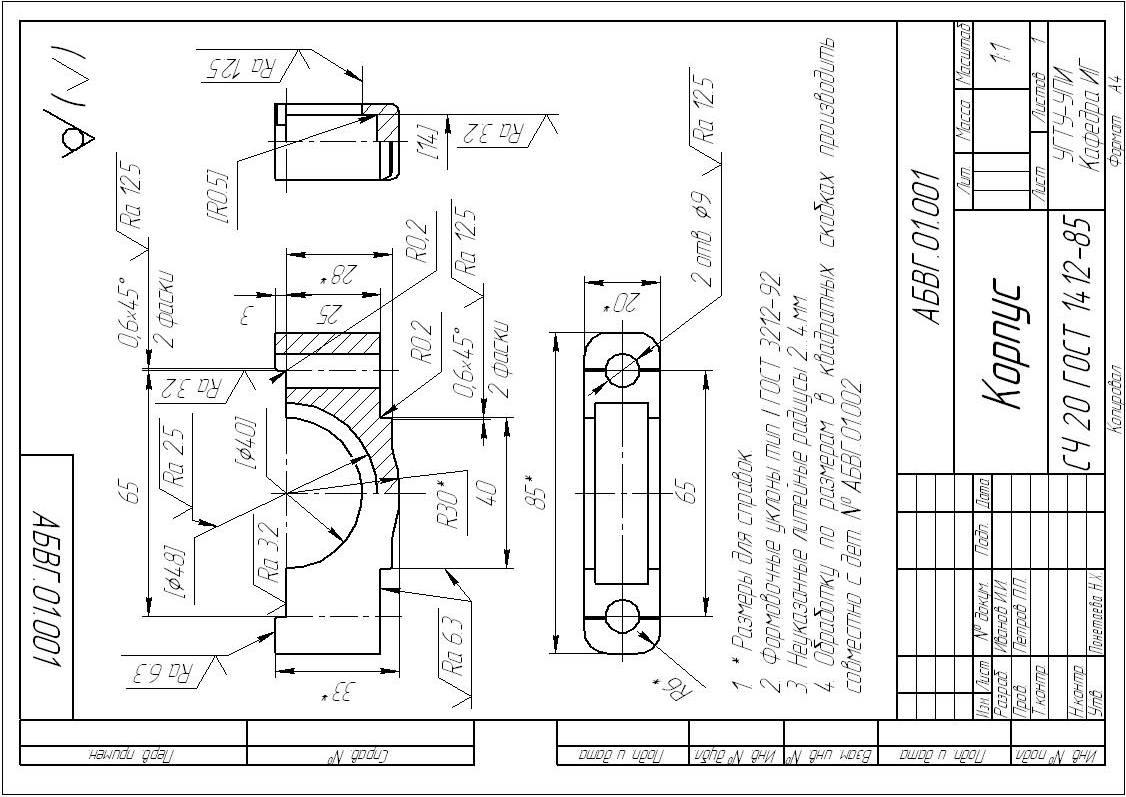

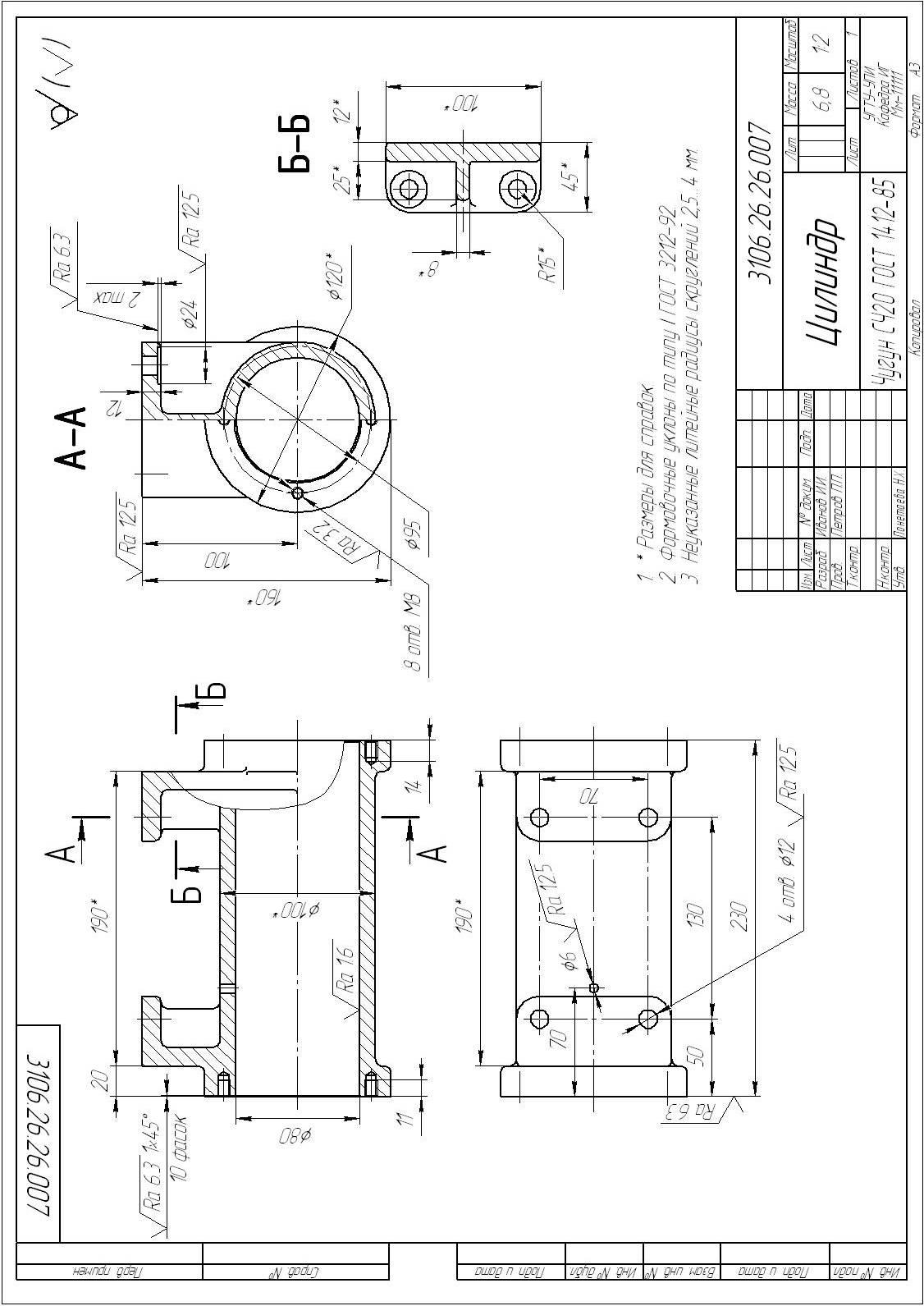

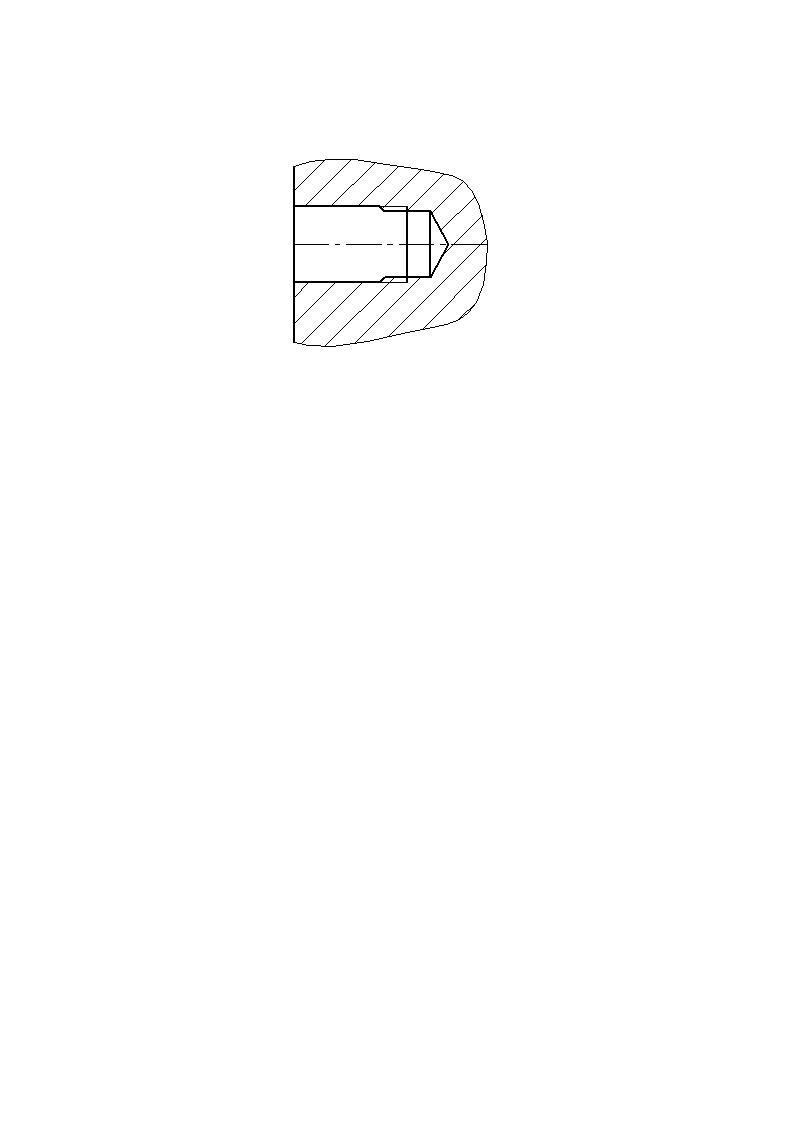

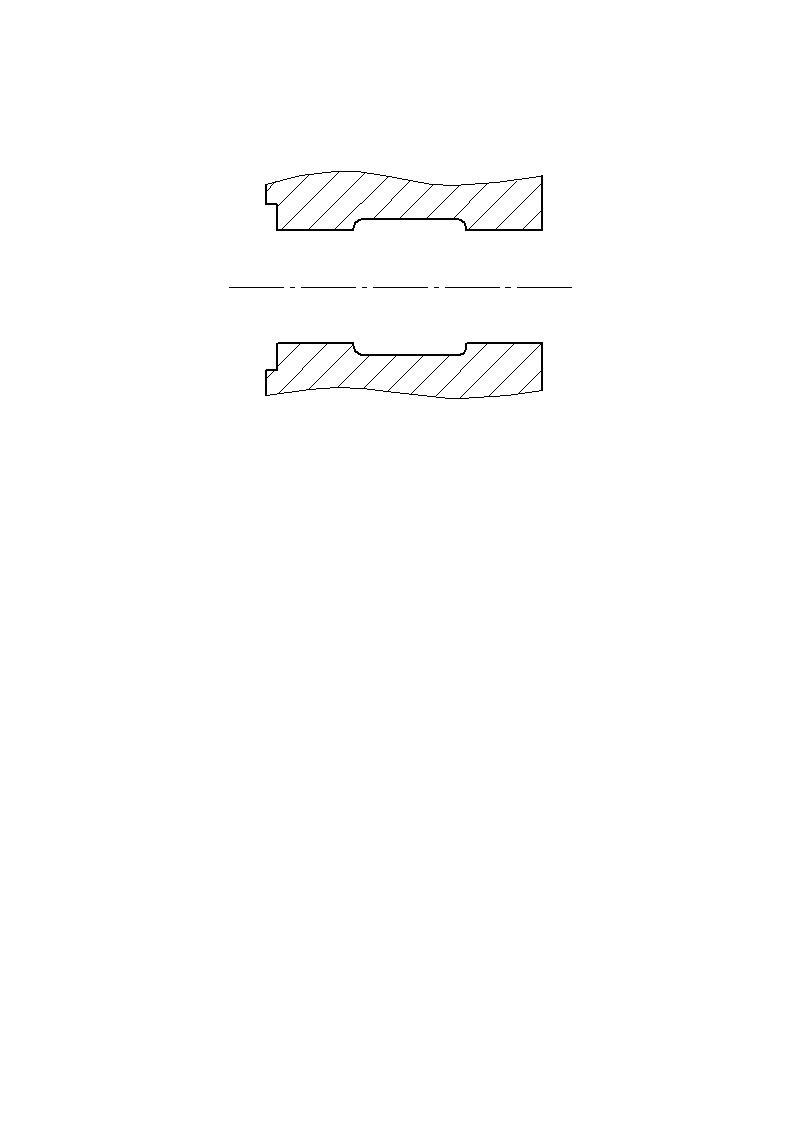

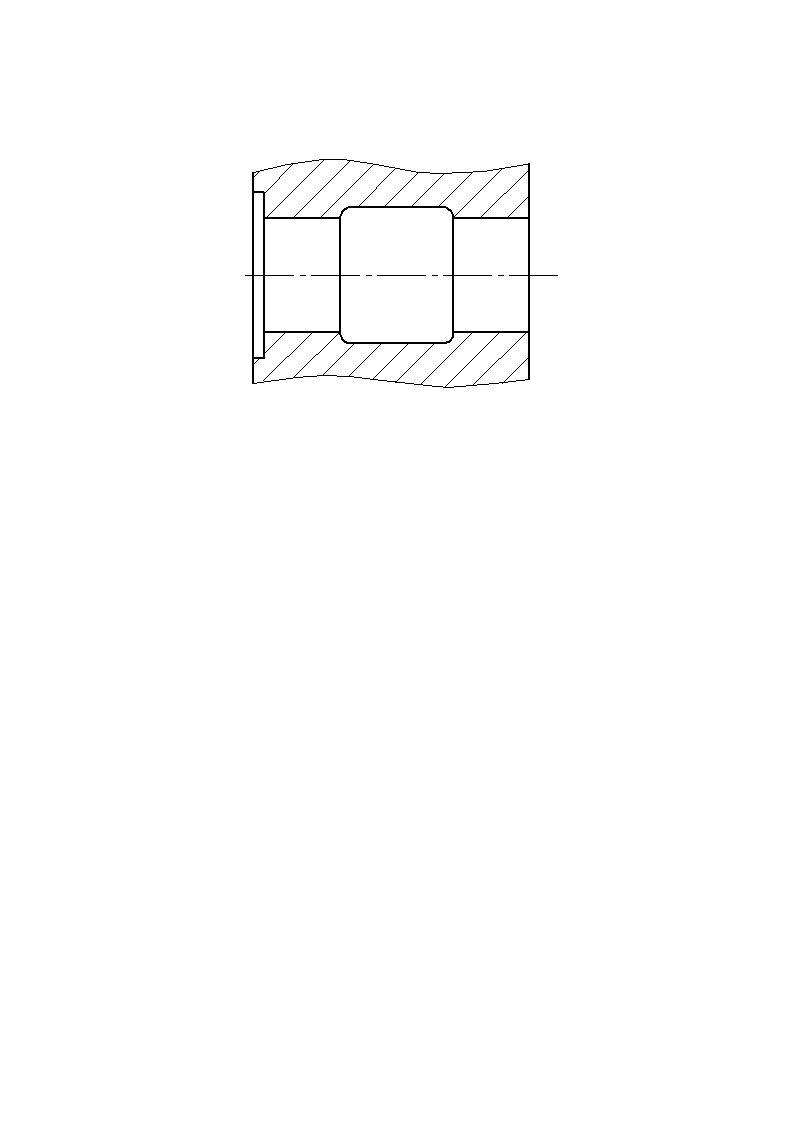

В некоторых машинах расточенные отверстия под подшипники располагаются одновременно в двух деталях с размещением плоскости их разъема по оси подшипника (чаще всего это встречается в конструкциях редукторов – соединение «корпус-крышка»). Расточки под подшипники – точные поверхности с шероховатостью не хуже Ra 2.5, изготавливаются они совместной обработкой, а на чертежах это задается следующим образом (рис.12 и 13):

На чертежах КАЖДОЙ из двух деталей числовые значения размеров поверхностей, обрабатываемых совместно, указываются в квадратных скобках. При этом в технических требованиях чертежа делается запись: «Обработку по размерам в квадратных скобках производить совместно с дет. №……..». Под номером понимается обозначение чертежа ответной детали.

Рис.11. Задание на чертеже отверстия под штифт

Рис.12. «Расточка с разъемом». Сборочный чертеж

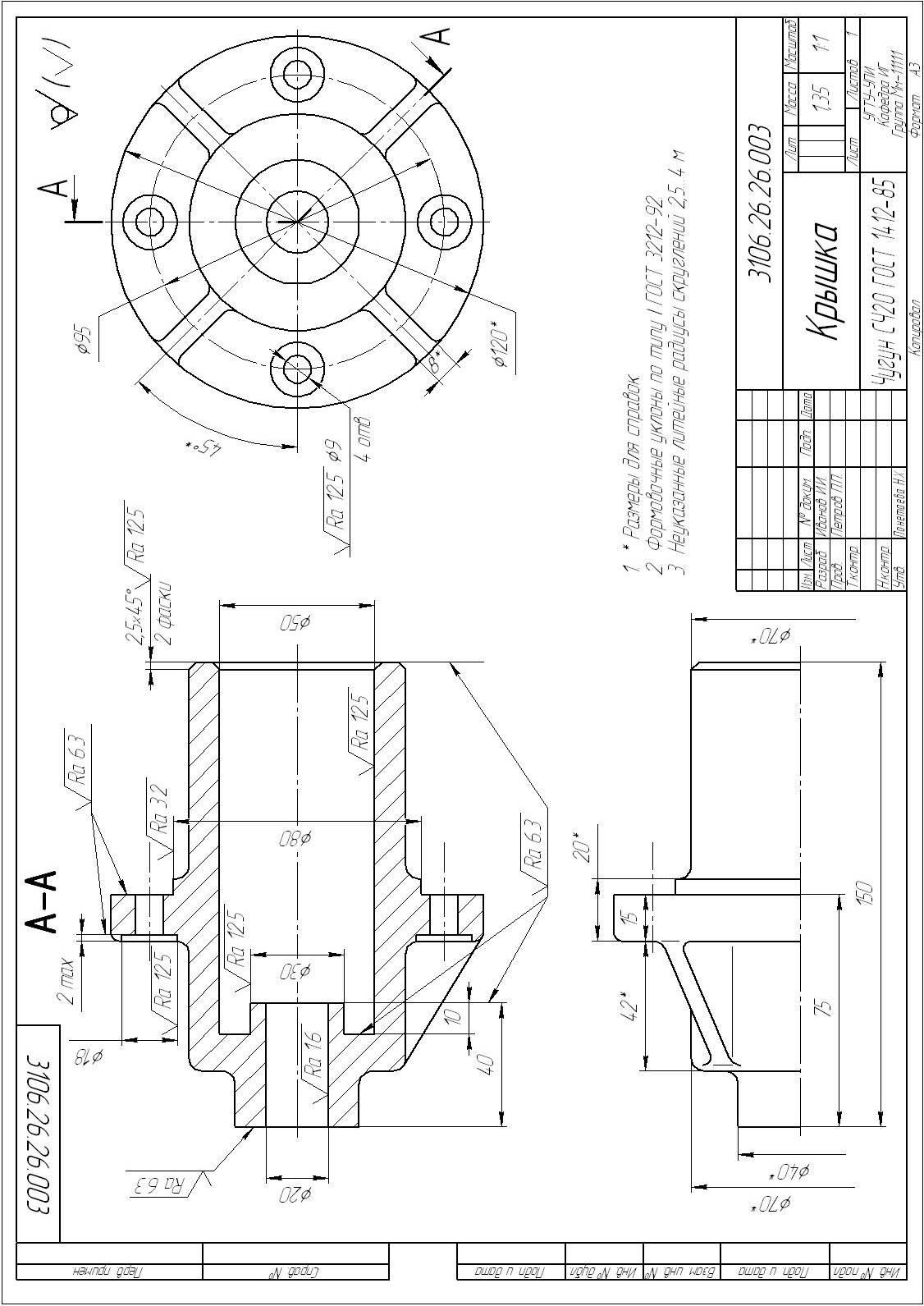

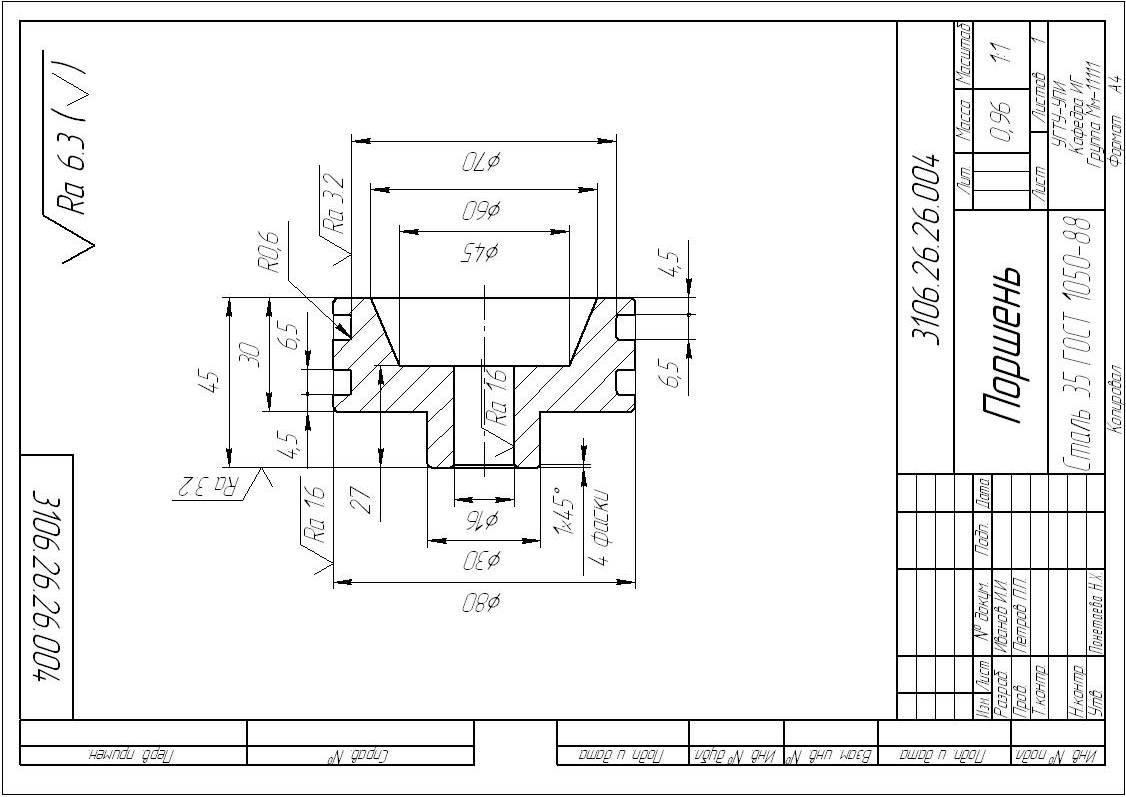

Рис.13. Задание расточки с разъемом на чертежах деталей

Заключение

После прочтения описанного выше подробного процесса создания чертежа детали может возникнуть сомнение: неужели профессиональные конструкторы с такой занудливостью прорабатывают каждую мелкую детальку? Смею заверить – именно так! Просто при выполнении чертежей простых и типовых деталей все это делается в голове конструктора мгновенно, но в сложных изделиях только так, пошагово.

Библиографический список

ГОСТ 2.102-68. ЕСКД. Виды и комплектность конструкторских документов

ГОСТ 2.103-68. ЕСКД. Стадии разработки.

ГОСТ 2.109-73. ЕСКД. Основные требования к чертежам

ГОСТ 2.113-75. ЕСКД. Групповые и базовые конструкторские документы

ГОСТ 2.118-73. ЕСКД. Техническое предложение.

ГОСТ 2.119-73. ЕСКД. Эскизный проект.

ГОСТ 2.120-73. ЕСКД. Технический проект.

ГОСТ 2.305-68. ЕСКД. Изображения – виды, разрезы, сечения

Левицкий Владимир Сергеевич. Машиностроительное черчение.Учебник для вузов. /В.С.Левицкий. М. Высшая школа. 1994 – 351 с.: ил.

Машиностроительное черчение. /Г.П.Вяткин, А.Н.Андреева, А.К.Болтухин и др. Под ред. Г.П.Вяткина – М. Машиностроение.1985 – 368с.: ил.

Справочное руководство по черчению./В.И.Богданов, И.Ф.Малежик, А.П.Верхола и др. М Машиностроение, 1989 – 864 с.: ил.

12. Каузов А.М. Выполнение чертежей деталей. Справочник. Изд.УГТУ-УПИ. 2008.

ПРИЛОЖЕНИЕ

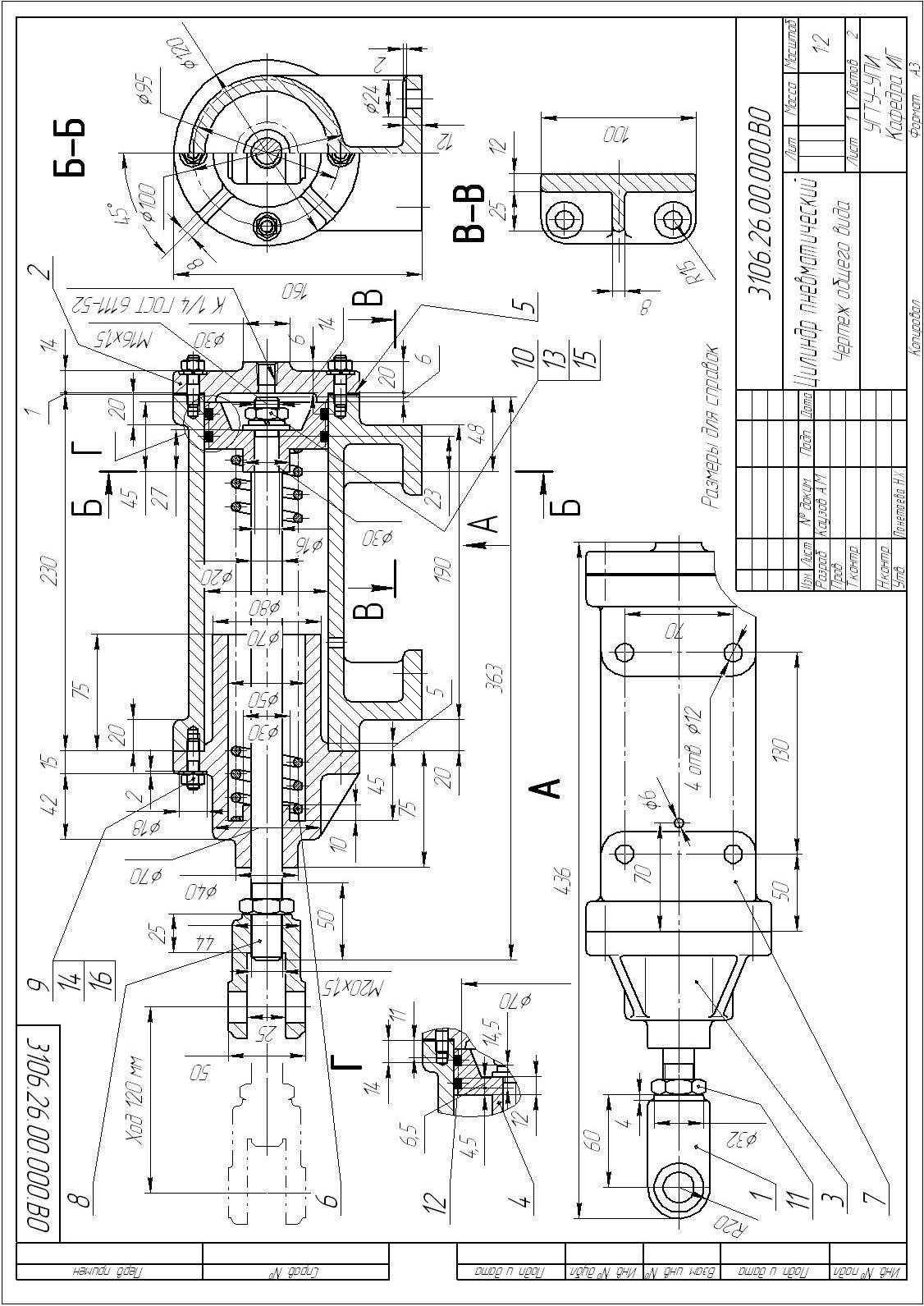

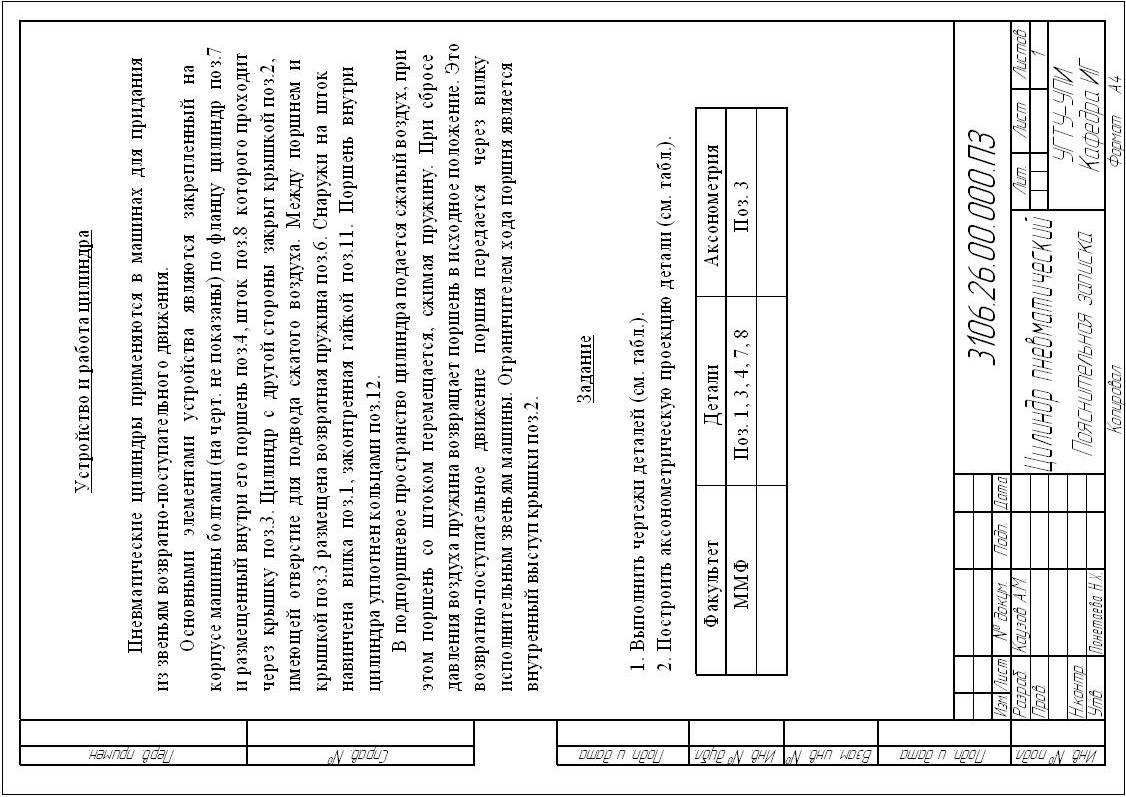

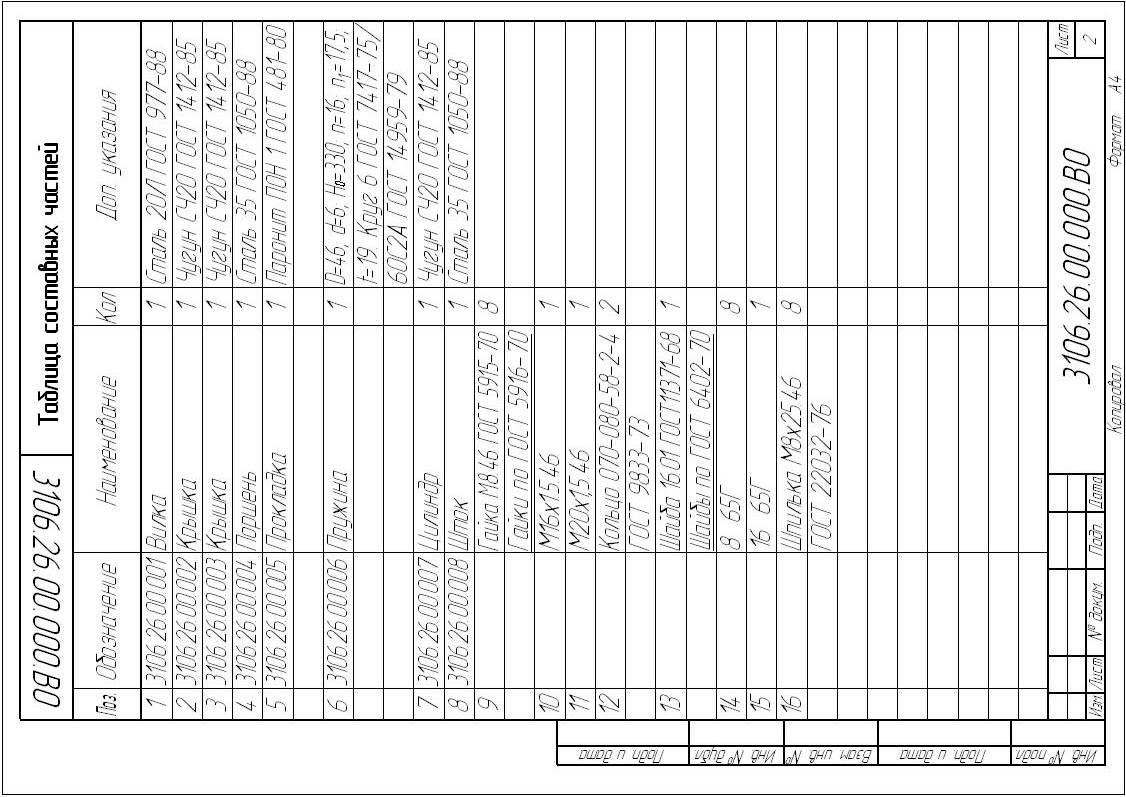

В приложении приведены образец задания (№26) и пример его исполнения, а также типичные ошибки студентов при выполнении настоящего задания.

Типичные ошибки студентов при выполнении деталировки

Ошибки чтения исходного чертежа общего вида

Изображение резьбовых отверстий

Исходное изображение на чертеже общего вида

Неправильное изображение на чертеже детали. Вариант 1.

Неправильное изображение на чертеже детали.

Вариант 2.

Правильное изображение резьбового отверстия

Изображение внутренних полостей

Исходное изображение на чертеже общего вида

Неправильное изображение расточки на чертеже детали

Правильное изображение расточки на чертеже детали

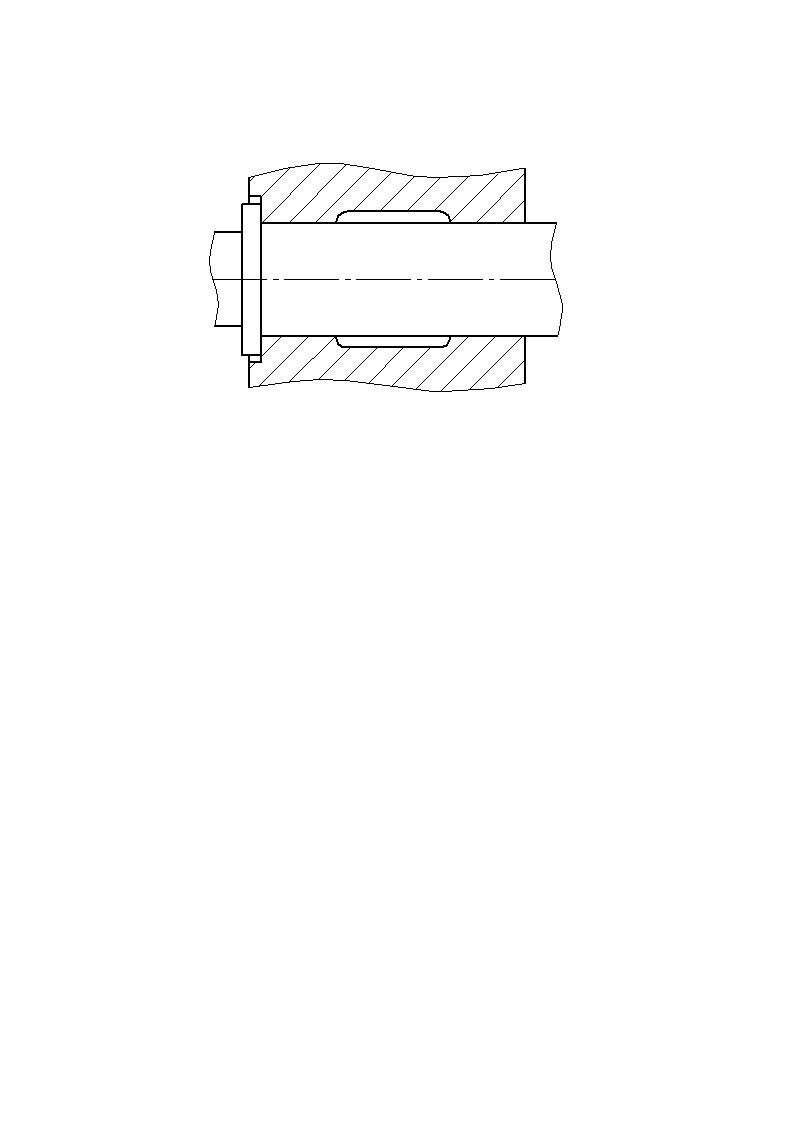

Ошибки расположения изображений на чертеже детали

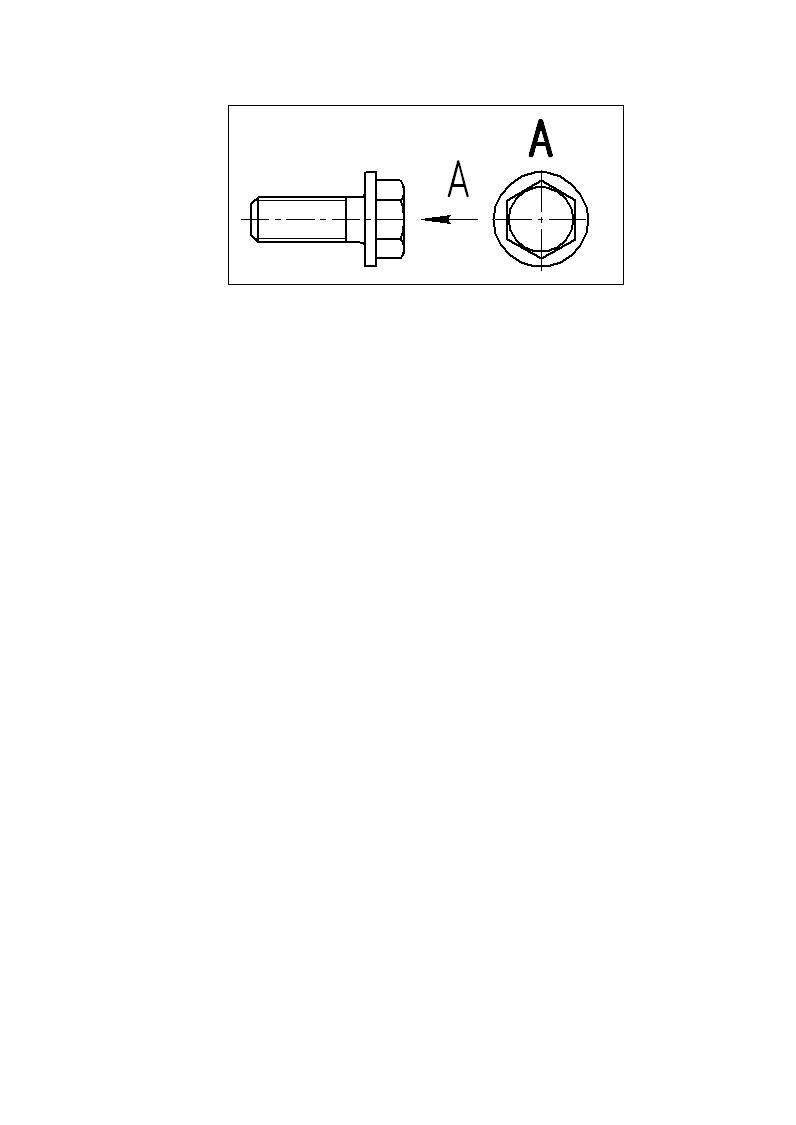

Неправильное расположение изображений

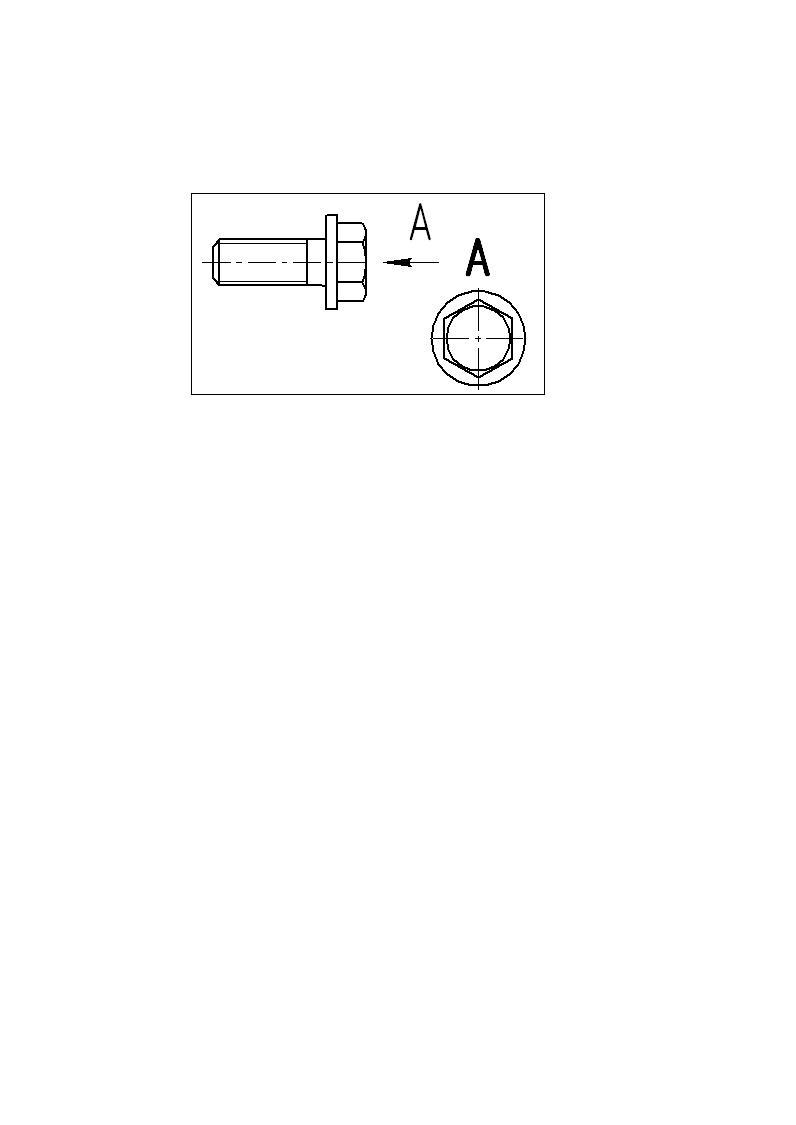

Допустимое расположение изображений

Правильное расположение

Комментарий к примеру. Причина ошибки студента вполне объяснима. Главный вид болта на чертеже взят в том же положении детали, что и на чертеже общего вида (головкой вправо). Но в таком случае правее этого изображения положено быть виду слева (по проекционному соответствию). Однако вид слева не представляет интереса, а вот вид на головку болта необходим!

Не долго думая, студент размещает на месте вида слева – вид справа и обозначает его стрелкой и буквой «А» (см. «Неправильный вариант»).

ЕСКД допускает такое обозначение, только если расположение вида «А» смещено относительно главного изображения (см. «Допустимый вариант»).

Самое же правильное – подумать об ориентации изображений и размещении видов ДО НАЧАЛА выполнения чертежа (см. «Правильный вариант»).