- •Отчеты по дисциплине: «Автоматизация и механизация сварочного производства ». То-20101

- •Телевизионные датчики.

- •Электронные датчики.

- •Практическая работа № 3

- •Практическая работа № 4

- •Практическая работа № 6 «Выбор манипуляторов».

- •Практическая работа № 7

- •Дуговая сталеплавильная печь — электрическая плавильная печь, в которой используется тепловой эффект .

- •Выбивка отливок из форм

- •Выбивка стержней

- •Удаление литников и прибылей

- •Очистка отливок

- •Обрубка и обдирка отливок

- •Литье в разовые формы.

Дуговая сталеплавильная печь — электрическая плавильная печь, в которой используется тепловой эффект .

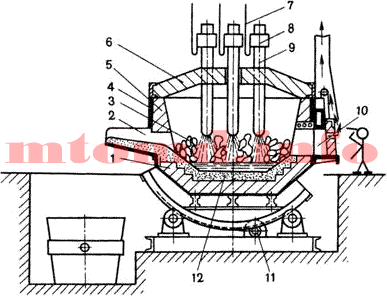

Дуговая печь питается трёхфазным переменным током. Имеет три цилиндрических электрода 9 из графитизированной массы, закреплённых в электрододержателях 8, к которым подводится электрический ток по кабелям 7. Между электродом и металлической шихтой 3 возникает электрическая дуга. Корпус печи имеет форму цилиндра. Снаружи он заключён в прочный стальной кожух 4, внутри футерован основным или кислым кирпичом 1. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6. Съёмный свод6 имеет отверстия для электродов. В стенке корпуса рабочее окно 10 (для слива шлака, загрузки ферросплавов, взятия проб), закрытое при плавке заслонкой. Готовую сталь выпускают через сливное отверстие со сливным желобом 2. Печь опирается на секторы и имеет привод 11 для наклона в сторону рабочего окна или желоба. Печь загружают при снятом своде.

Технологический процесс в электродуговой печи состоит из следующих операций: 1) заправки; 2) завалки; 3) расплавления; 4) рафинирования и выпуска стали.

Заправка. После выпуска очередной плавки образовавшиеся углубления и ямы подины печи освобождают от жидкого металла и заправляют в основной печи — магнезитовым порошком, а в кислой — кварцем или кварцевым песком. Из-за быстрого охлаждения шлака и металла очистка подины должна быть проведена в минимальный срок. Для заправки глубоких ям в печи с основной футеровкой применяют смесь, состоящую из магнезитового порошка и каменноугольного пека; в печах с кислой футеровкой используют кварцевый песок с жидким стеклом. Заправка ведется следующим образом: ямы заполняют массой слоями по 100 мм, затем насыпают слой дробленой извести в основной печи или песка — в кислой. После этого проводится плавка. Первую плавку после ремонта глубоких ям желательно вести без окисления. Если подина зарастает, что происходит при оставлении в печи шлака, необходимо ее «протравить». Для этого в основной печи наводится жидкий кислый шлак, а в кислой печи — основной, который разъедает наросты на подине. Активный шлак для травки кислой подины наводится железной рудой или окалиной.

Печь заправляют при выключенном токе и, поднятых электродах.

Завалка. На подину печи забрасывают половину мелочи или небольшое количество чистой, не ржавой стружки; далее под электроды заваливают крупные куски, после чего идет заброска средних кусков, чушек чугуна и поверх всей шихты - оставшейся части мелочи. Завалка должна проводиться плотно и горкой с вершиной под электродами и со скатами в сторону откосов. Для лучшего горения дуги в начале плавки под электроды подкладывают куски кокса. Завалка и плавление шихты ускоряются при наибольшей плотности шихтовых материалов.

Расплавление шихты. После окончания завалки шихты опускают электроды и включается ток. Куски кокса под электродом дают возможность гореть в дуге в течение 8—10 мин. Под действием высокой температуры дуги шихта под электродами начинает расплавляться и образует «колодцы». Жидкий металл стекает вниз и скапливается на подине. Примерно через 30 мин после включения тока электроды достигают самого низкого положения и остаются над уровнем жидкого металла.

Окружающая электроды шихта начинает оплавляться, и жидкий металл постепенно стекает на подину. Если лужицы жидкого металла малы, то в «колодцы» добавляют чугун или кокс. Через 1,5-2 ч твердая шихта остается только на откосах. Для ускорения расплавления ее стягивают специальными крючками в зону высоких температур дуг. В это время ток выключают и электроды поднимают.

При наличии шихтовых материалов малой плотности необходимое количество шихты загружают в печь за два-три приема. При подсадке шихты ток также выключают и электроды поднимают.

Во время расплавления шихты происходит окисление железа, кремния, марганца и частично углерода. Окисление железа заметно по выделению из печи в начальном периоде расплавления бурых паров.

Загрузка печи в один прием сокращает продолжительность периода расплавления и снижает расход электроэнергии, завалка же в два-три приема приводит к перерасходу электроэнергии и увеличению продолжительности плавки. Продолжительность расплавления шихты и удельный расход электроэнергии во время периода плавления зависят от напряжения и величины средней мощности; индуктивности печи; плотности шихты и перерывов между плавками.

Расплавление шихты в электродуговых печах, как и в мартеновских, ускоряют введением кислородной струи под давлением 0,3— 0,5 Мн/м2 (3—5 am). Кислород в этот период плавки дает возможность быстрее расплавить шихту, так как одновременно окисляется железо с выделением тепла.

Продолжительность расплавления в этих условиях сокращается на ~15%, а расход затрачиваемой на расплавление энергии на

- 12%.

Рафинирование. Во время кипения снижается содержание углерода, газов и неметаллических включений, содержание фосфора в металле доводится до 0,015% и менее. Окисление элементов проходит так же, как и в мартеновской печи.

Рациональное проведение рафинирования требует в конце расплавления шихты присадки руды и извести в печь и дополнительной присадки их после расплавления. Во время дефосфорации стали температура ее должна быть минимальной, и поэтому печь должна работать на средней мощности. В конце окислительного периода большая часть шлака удаляется из печи самотеком через переднее окно или скачивается гребками. Около половины общего количества шлака после скачивания остается в печи.

Восстановительный период связан с раскислением стали и может быть проведен с необходимым экономическим эффектом при перегреве стали во время окислительного периода, достаточно полном удалении из печи окислительного шлака, ускоренном процессе раскисления, рациональном режиме напряжения и средней мощности В зависимости от массы завалки режим работы печи должен основываться на энергичном нагреве металла в период окисления примесей и минимальном нагреве в период восстановительных реакций. Такой режим плавки дает возможность повысить стойкость свода и стен, а также снизить в 1,5 раза удельный расход электроэнергии.

Достоинства

1.использование электрической энергии (электрического тока); 2.возможность расплавить шихту (металлолом) практически любого состава; 3.точное регулирование температуры металла и его химического состава Сегодня дуговые сталеплавильные печи производят различные сорта сталей и чугунов.

Недостатки

Высокий местный перегрев под электродами; трудность перемешивания и усреднения химического состава чугуна; значительное количество продуктов горения и шума во время работы

Графитовые электроды применяются в дуговых сталеплавильных и рудно-термических печах для выплавки высококачественных легированных и малоуглеродистых сталей, ферросплавов и специальных сплавов.

Так же они используются в различных электротермических установках для выплавки стали, чугуна, цветных металлов и специальных сплавов. Их назначение подвод электрического тока в печь. Электроды, как правило, комплектуются ниппелями, гнезда для которых есть на обоих концах электрода. Благодаря этому, электроды соединяются друг с другом и непрерывно подаются в печь. Так же они используются в чугунолитейном производстве для дуговой резки металлов. Их применение значительно снижает процент брака.

В качестве сырья для производства электроугольных изделий можно использовать сажу, графит или антрацит. Для получения стержневых электродов измельченная масса со связующим, в качестве которого используется каменноугольная смола, а иногда и жидкое стекло, продавливается сквозь мундштук. Изделия более сложной формы изготовляют в соответствующих пресс-формах. Угольные заготовки проходят процесс обжига. Режим обжига определяет форму, в которой углерод будет находиться в изделии. При высоких температурах достигается искусственный перевод углерода в форму графита, вследствие чего такой процесс носит название графитирования. Графитовые электроды производятся на основе нефтяного кокса, а также камнеугольного пека и обладают высокой термостойкостью.

В технологии электродных изделий графит используется для

улучшения прессовых характеристик массы и повышения электропроводности электродов.

уплотнения электрических контактов между электродами и их металлической арматурой, применяется графит марок 'ГЭ-1', 'ГЭ-2' в виде паст и порошков.

дуговых электродов (печных, прожекторных, киносъемочных, кинопроекционных, спектроскопических и т.п.)

Для изготовления электродов, применяемых при электролизе хлористого натрия в производстве хлора и каустической соды, используется графит марки ЭУЗ -М.

Для изготовления осветительных углей, углей для электросварки, угольных трубок для электрофильтров, угольных полюсов для гальванических элементов, используется графит марки 'ЭУЗ-Э'.

преимущества

низкое удельное электросопротивление

высокая термостойкость (сопротивляемость тепловым ударам)

низкое содержание золы в электроде, что сказывается на качестве выплавляемого металла.

Электромагнит грузоподъемный

Электромагниты грузоподъемные(магнитная шайба, магнитная плита) типа М-22, М-42, М-62, ПМ-15, ПМ-25 советского производства (ранние аналоги электромагнитов - М-41, М-61 или поздние аналоги электромагнитов - М-23, М-43, М-63, ПМ-16, ПМ-26) предназначен для захвата и перемещения крановыми механизмами скрапа, металлолома, блюмса, поковок, пакетированного лома, рулонного и длинномерного проката.

Оборудование для ковки(630)

Универсальное многопрофильное оборудование позволяет изготавливать поковки, как штучными партиями,

Обработка металлов может производиться разными способами. Среди них выделяется способ, в процессе которого металл подвергается давлению. Он называется ковкой или кузнечным производством. Суть его заключается в том, что на заготовку многократно воздействуют инструментом. В результате заготовка деформируется, что позволяет придавать ей нужную форму и размер.

Обычно в процессе кузнечного производства металл разогревается до определенной температуры, что увеличивает пластичность металла и его прочность. Ковочная температура зависит таких параметров, как химический состав металла, вид операции или перехода. В результате ковки получается металлическое изделие, которое называется поковка.

Выбивка и отчистка отливок.

Выбивка отливок и стержней осуществляется после заливки металла и охлаждения отливок. Выбивка отливок – весьма трудоемкая операция и производится в условиях обильного выделения тепла, пыли и газов. Наибольшее распространение получила выбивка вибрацией форм на специальных выбивных инерционных решетках или машинах. Для выбивки глинистых стержней из средних и крупных отливок со сложными внутренними полостями применяются гидравлические установки. В процесс выбивки литье очищается от формовочной и стержневой смеси.

В процессе очистки и обрубки с отливок удаляется пригар, остатки литниковой системы, неровности, заливы и т.д. Остатки литниковой системы, заливы удаляются вручную, огневой резкой, резкой дисковыми пилами или обрубаются пневматическими молотками. Пригар, т. е. пригоревшая к поверхности отливки формовочная смесь, удаляется в специальных очистных барабанах, а также абразивными кругами или пневматическими молотками. Затем отливки подвергаются необходимой термической обработке и окончательно очищаются от появившейся окалины чугунной или стальной дробью в специальных дробеметных барабанах.

К наиболее распространённому выбиванию оборудования, применяемому практически для выбивки форм любой массы в цехах с различным характером производства, относятся электромеханические вибрационные решетки эксцентрикового, инерционного и инерционно – ударного типа.

Рабочий процесс выбивных решеток состоит в следующем. Выбиваемую форму в сборе или отдельную полуформу после предварительной разборки форм устанавливают на полотно решетки, которому сообщается колебательное движение. От соударения опоки с вибрирующим полотном решетки форма разрушается, ком смеси с отливкой (отливками) выпадает на полотно, распадается, При соответствующем выборе параметров системы в момент, когда ее. ускорение достигает значения ускорения свободного падения, происходит отрыв опоки от решетки, и дальнейшее движение системы сопровождается последовательными соударениями опоки о полотно решетки.

В момент соударений на опоку со стороны решетки действуют инерционные ударные силы, оказывающие разрушающее воздействие на уплотненную смесь в форме и обусловливающие эффект выбивки.

Для практической оценки разрушающего воздействия ударов на выбиваемую форму пользуются характеристикой «удельная энергия удара» (т. е. энергия, приходящаяся на 1 кг массы формы).

Выбивная

эксцентриковая решетка (рис.

19.3) представляет собой корпус 1,

имеющий сверху рабочее полотно, на

которое устанавливаются опоки 2

с

выбиваемой формой. Эксцентриковый вал

3,

вращающийся

в

подшипниках 5 рамы 4, поднимает корпус решетки на величину эксцентриситета а.

Рис.19.3. Принципиальная схема выбивной эксцентриковой решетки.

Вращение валу передается непосредственно от электродвигателя через муфту 8 или через клиноременную передачу. Амплитуда и частота колебаний корпуса определяются эксцентриситетом и угловой скоростью приводного вала. Амплитуда является постоянной величиной, равной двойному эксцентриситету.

Дебаланс 7, устанавливаемый на эксцентриковом валу, служит для динамической балансировки и уменьшения нагрузки на подшипники рамы. При движении корпуса решетки вверх опока отрывается от него, а затем падает, соударяясь с рабочим полотном. В результате соударения форма разрушается, и смесь просыпается сквозь отверстия в рабочем полотне, а отливка и опока остаются на нем. Удары корпуса решетки о фундамент смягчаются амортизаторами 6.

В литейных цехах широко применяют оборудование, в котором используются струйная очистка. По характеру получения абразивной струи это оборудование делят на дробеструйное, в котором очистной материал подается струей воздуха, и дробеметное, в котором очистной материал выбрасывается под действием центробежной силы.