4) Определение трудоёмкости изготовления изделий.

В зависимости от этапа проектирования, типа производства, вида производственной программы и других факторов трудоёмкость (станкоёмкость) изготовления детали можно определить различными способами.

В крупносерийном и массовом производстве при расчёте цеха по точной программе определение трудоёмкости выполняют путём нормирования затрат времени на выполнение каждой операции технологического процесса.

При проектировании цеха по приведённой программе трудоёмкость оценивают, как правило, методом сравнения. Для этого путём технического нормирования определяют нормы времени на операции изготовления деталей - представителей групп. Затем рассчитывают коэффициенты приведения по массе, серийности и сложности для всех деталей, входящих в данную группу. Трудоёмкость изготовления таких деталей определяется путём умножения трудоёмкости детали-представителя на коэффициент приведения данной детали.

При укрупнённом проектировании цехов по условной программе трудоёмкость (станкоёмкость) определяют по заданным технико-экономическим показателям. Так, чаще всего заданием на проектирование цеха по условной программе предусматривается годовой объём выпуска изделий производства по суммарной массе или стоимости.

Наконец, при проектировании цехов единичного и мелкосерийного производства, а также при реконструкции или расширении действующего производства и при укрупнённых расчётах трудоёмкость может быть определена по данным действующих цехов или малых предприятий.

5) Сведения о методах расчёта количества оборудования.

Определение количества оборудования производится двумя методами: а) по данным технологического процесса; б) по практическим данным.

Первый применяется в тех случаях, когда разрабатываются технологические процессы, из которых берутся сведения о методах изготовления, применяемом оборудовании и трудоёмкости выполнения операций, т.е. при проектировании по точной, приведённой и условной программе.

Второй метод, основанный на использовании практических данных, выражаемых технико-экономическими показателями, применяется при проектировании тогда, когда номенклатура подлежащих изготовлению изделий точно не установлена, и разработать технологические процессы невозможно, а также при обширной и разнообразной номенклатуре, когда разработка технологических процессов экономически нецелесообразна.

Более точен, безусловно, первый метод, так как расчёты осуществляются с использованием нормировочного времени, потребного для выполнения каждой операции изготовления всех изделий, выпускаемых в течение года.

Поскольку для выполнения работы предоставлен разработанный технологический процесс, то расчёт количества оборудования производится на основании его данных.

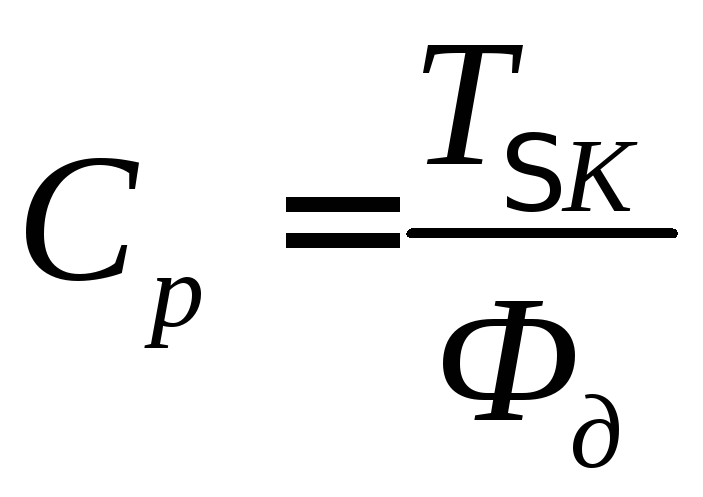

В непоточном производстве количество оборудования Сркаждого типоразмера (модели) подсчитывается по формуле

, (1)

, (1)

где ТΣК– суммарное нормировочное время в часах, необходимое для изготовления на подсчитываемом оборудовании всех деталей по годовой программе;

Фд– действительный годовой фонд времени работы единицы подсчитываемого оборудования в часах.

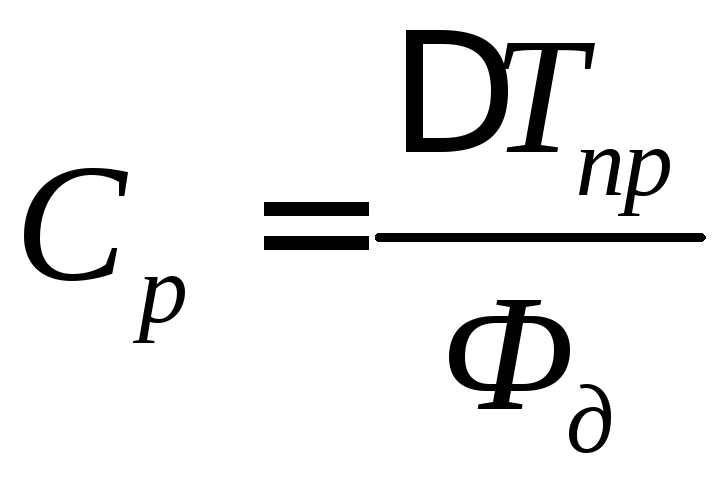

Поскольку ранее для каждой модели оборудования была подсчитана часть годовой производственной программы Тпр, приходящаяся на выполнение конкретной операции, то формула (1) примет вид

, (2)

, (2)

где ΔТпрберётся из графы 11Расчётной таблицыдля соответствующей операции, а значения действительного фонда времениФдопределяются по формулам (5), (6).