Порядок выполнения работы

Установление вида годовой производственной программы.

На основании имеющихся исходных данных определяется вид годовой производственной программы, на основе которой будет вестись проектирование. Принятое решение записывается, например, в виде:

«Проектирование цеха осуществляется на основании точной производственной программы».

Определение типа производства.

Тип производства определяется предварительно с помощью таблицы 1 в зависимости от размера заданной производственной программы цеха и массы единичной заготовки изготавливаемой детали.

Определение формы организации производства.

Выполняется в соответствии с разделом 2 теоретических положений.

Таблица 1. – Ориентировочная (годовая) программа выпуска деталей, шт., по типам производства в механических цехах [1]

|

Производство |

Максимальная масса обрабатываемой заготовки, кг | |

|

до 200 |

201-2000 | |

|

Единичное Мелкосерийное Среднесерийное Крупносерийное Массовое |

до 100 101…5000 св. 5000 до 10 000 св. 10 000 до 100 000 св. 100 000 |

до 20 21…500 св. 500 до 1000 св. 1000 до 5000 св. 5 000 |

Расчёт размера партии запуска.

Размер партии запуска п, шт., подсчитывается по формуле

![]() , (3)

, (3)

где t– количество дней, на которое должен быть рассчитан запас деталей на складе перед сборкой. Для мелких деталей (вес заготовки до 20 кг) рекомендуется приниматьt= 5-7 дней, для средних (вес заготовки свыше 20 кг до 2 т) и крупных (вес заготовки более 2 т)t= 2-3 дня. Желательно брать меньшие значения;

Ф= 250 – число рабочих дней в году.

Полученный размер партии округляется до целого в большую сторону.

Разработка организационной структуры цеха.

На этом шаге организационная структура цеха (рисунок 1) разрабатывается в общем, что необходимо для выполнения последующих разделов проекта. После того, как будут спроектированы все подразделения цеха, определено количество оборудования и работающих в них, произведён расчёт площадей, организационная структура должна уточняться.

Определение суммарного количества производственного оборудования в цехе.

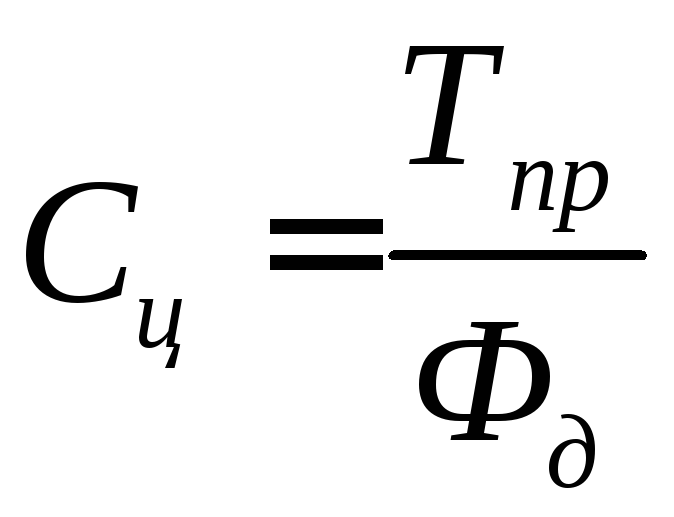

Суммарное количество основного оборудования цеха Сц рассчитываетсякак

, (4)

, (4)

где Фд– действительный (эффективный) годовой фонд времени работы единицы оборудования при двухсменном режиме в часах.

Действительный фонд времени для неоснащённых рабочих мест, на которых выполняются только ручные операции (верстаки, разметочные площадки), равен номинальному фонду времени. Номинальный фонд времени определяется как произведение числа рабочих дней в году на номинальную продолжительность смены в часах и на количество рабочих смен

Фд.н= 250 · 8 · 2 = 4000 час. (5)

Для оснащённых рабочих мест, на которых операции выполняются с помощью машин и механизмов (станки, абразивные и промывочные установки, термические печи и т.п.), требуется время на технически неизбежные остановки – плановые ремонты и техническое обслуживание оборудования. Число дней на плановые ремонты принимается в размере 5 % от номинального фонда времени. Следовательно, действительный фонд времени оснащённых рабочих мест равен 95 % от номинального фонда времени

Фд.ос= 0,95 · (250 · 8 · 2) = 3800 час. (6)

При расчётах по формуле (4) с небольшой погрешностью можно принять Фд= 3800 час, поскольку в большинстве случаев в технологических процессах преобладают операции, выполняемые на оснащённых рабочих местах.

После расчёта по формуле (4) расчётное дробное число Сцокругляется до ближайшего целого – принятого количества оборудованияСпр.ц.

Определение числа производственных участков и их специализации.

Специализация участков устанавливается на основе принятого типа производства. Для единичного и мелкосерийного производства характерна технологическая специализация участков, для среднесерийного – подетальная, для массового и крупносерийного производства – предметная специализация участков.

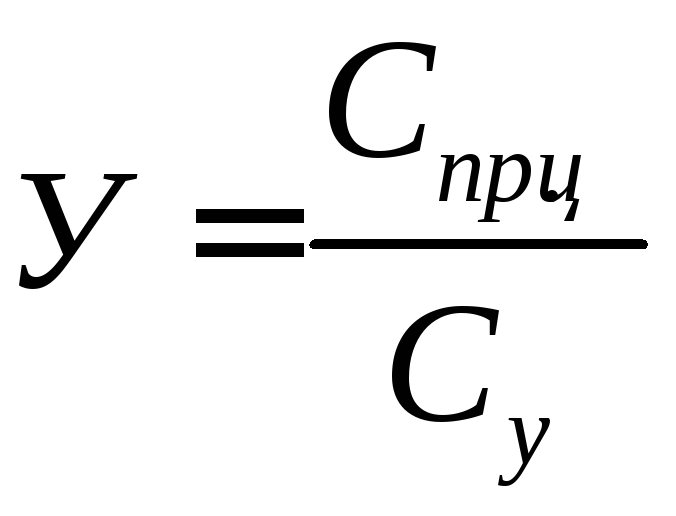

Количество производственных участков Уопределяется исходя из среднего числа станков на одном участкеСу = 25-35 единиц (большие значения принимаются для участков, имеющих в своём составе станки с ЧПУ, автоматы или полуавтоматы). Предварительно рекомендуется принимать тем большие значенияСу, чем больше имеется в технологическом процессе прецизионного оборудования, промывочных операций и операций абразивной обработки.

. (7)

. (7)

Полученное значение округляется до ближайшего целого.

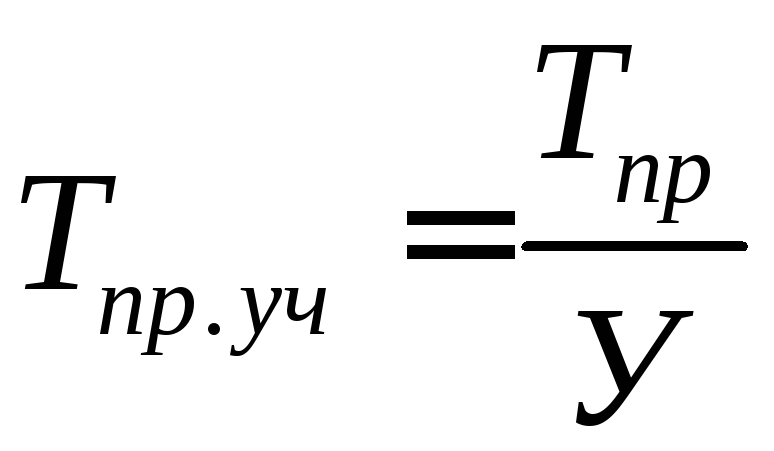

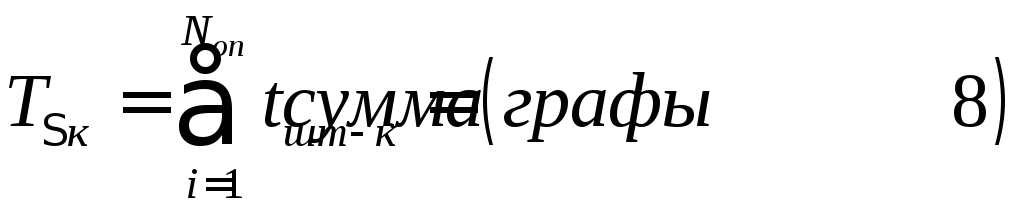

Определение годовой программы участков Тпр.уч.

Годовая программа проектируемого цеха распределяется поровну между производственными участками:

. (8)

. (8)

Определение трудоёмкости выполнения операций технологического процесса.

В данной работе в качестве исходных данных для проектирования используется технологический процесс детали-представителя с рассчитанными нормами времени на выполнение операций. Поэтому определение трудоёмкости производится путём расчёта штучно-калькуляционного времени для каждой операции.

С этой целью для участка изготовления детали-представителя составляется Расчётная таблица(таблица 2).

Таблица 2. –Расчётная таблица(пример)

|

№ оп. |

Наименование операции |

Тип и модель оборудования |

tо, мин. |

tв, мин. |

tшт, мин. |

tпз, мин. |

tшт-к, мин. |

Тк, мин. |

Тпр,

|

Тпр, час |

Фд, час |

Ср |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

05 |

Термическая |

Печь |

|

|

|

|

|

53,33 |

2513,4 |

– |

|

– |

|

10 |

Токарно-винторезная |

Ток.-винторезный 16К20 |

3,65 |

0,92 |

7,56 |

8 |

7,63 |

19177,2 |

3800 |

5,047 | ||

|

... |

|

|

|

|

|

|

|

|

|

| ||

|

70 |

Контрольная |

Контр. стол |

|

|

– |

– |

– |

– |

|

– | ||

|

ИТОГО |

133994,3 ≈ 135 000 | |||||||||||

В графы 1-3 заносятся сведения из технологического процесса детали-представителя для всех операций без исключения. Нумерация операций сохраняется.

В графы 4-7 заносятся значения (в минутах) основного – tо, вспомогательного –tв, штучного –tшти подготовительно-заключительного времениtпздля следующих видов операций:

- механической и слесарной обработки;

- турбо-, гидро- и виброабразивной обработки;

- промывочных.

Для термических, химико-термических и гальванических операций значения норм времени заносятся в Расчётную таблицутолько в том случае, если предполагается размещение соответствующих участков в проектируемом цехе. Время выполнения контрольных операций в таблицу не заносится.

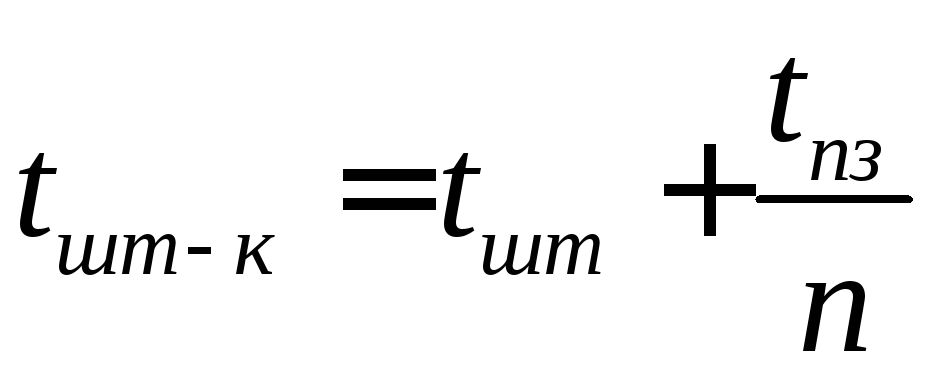

В графу 8 вносятся значения штучно-калькуляционного времени, определённые по формуле

. (9)

. (9)

В графу 9 заносится значение штучно-калькуляционного времени, суммированное по всем операциям

, (10)

, (10)

где Nоп– количество операций технологического процесса детали-представителя.

Далее подсчитывается число нормо-часов Тпрзаданной годовой производственной программы участка Тпр.уч, приходящееся на одну минуту суммарного штучно-калькуляционного времени, час/мин., как

. (11)

. (11)

Подсчитанная величина вносится в графу 10 таблицы 2.

Затем для каждой операции технологического процесса определяется часть годовой производственной программы, приходящаяся на оборудование, выполняющее эту операцию:

![]() , (12)

, (12)

где tшт-к i– норма штучно-калькуляционного времени наi-ую операцию (берётся из графы 8 таблицы 2).

Результаты вписываются в соответствующие операциям строчки графы 11 Расчётной таблицы.

Замечание 1.Сумма 11-й графы должна соответствовать годовой производственной программе участка.

Это действие является, по существу, распределением трудоёмкости работ, которые должны быть произведены на участке в течение года, между операциями пропорционально трудоёмкости их выполнения в предположении, что и прочие детали, подлежащие изготовлению на участке, будут иметь такие же операции и подобное соотношение трудоёмкости.

Определение действительного фонда времени оборудования.

Для дальнейшего расчёта количества оборудования требуется заполнить графу 12 Расчётной таблицы, вписав в неё для каждой операции значение действительного (эффективного) фонда времени используемого оборудования, рассчитанного по формулам (5, 6).

Определение расчётного количества оборудования, необходимого для выполнения каждой из операций.

Расчёт количества оборудования производится по формуле (2). Подсчитанные значения числа единиц оборудования Срзаносятся в графу 13Расчётной таблицыпротив соответствующих операций.

Замечание 2.Рекомендуется просуммировать значенияСр, полученные в 13-й графе, и вписать их в итоговую строку таблицы. Это позволит проверить правильность расчётов на следующем этапе работы.

Заполнение ведомости оборудования (таблица 3).

В 1-3 графы Ведомостизаносятся наименования и модели для всех видов оборудования, применяемого в технологическом процессе детали-представителя.

Если при выполнении разных операций применяется одинаковое оборудование, то его расчётное количество Срсуммируется и заносится в графу 4. Для оборудования, используемого лишь на одной операции, в графе 4 проставляется значениеСр, полученное вРасчётной таблице.

Замечание 3.Сумма значений 4-й графы ведомости оборудования должна быть равна сумме значений 13-й графыРасчётнойтаблицы.

Суммарные расчётные значения ΣСрдля каждой модели округляются до ближайшего большего целого – принятого количестваСпр. Принятое количествоСпрзаносится в графу 5Ведомости оборудования.

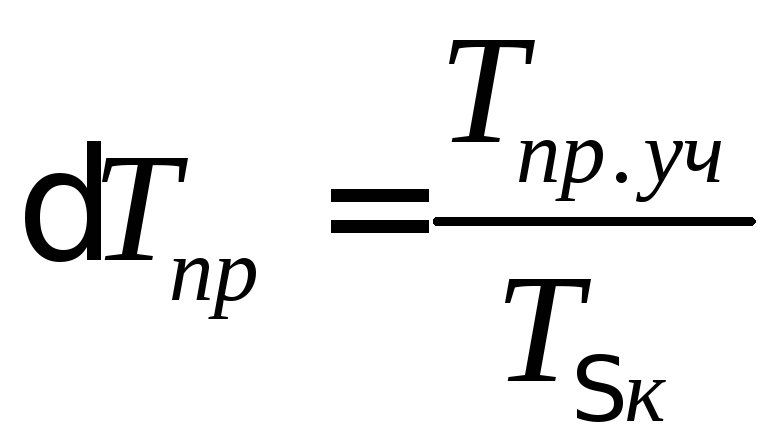

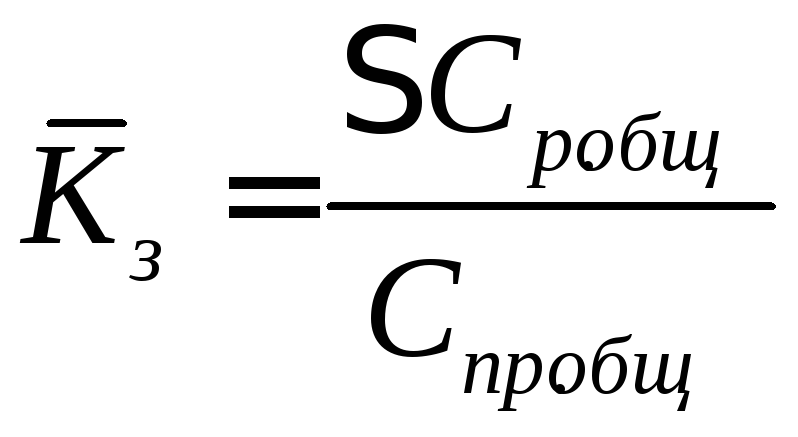

В графе 6 Ведомости оборудованияуказываются значения коэффициента загрузки оборудованияКз, подсчитываемые как

. (13)

. (13)

Замечание 4.Коэффициент загрузки оборудования для каждого типа не может превышать 1; иначе говоря, загрузка оборудования не может превышать 100 % от его фонда рабочего времени.

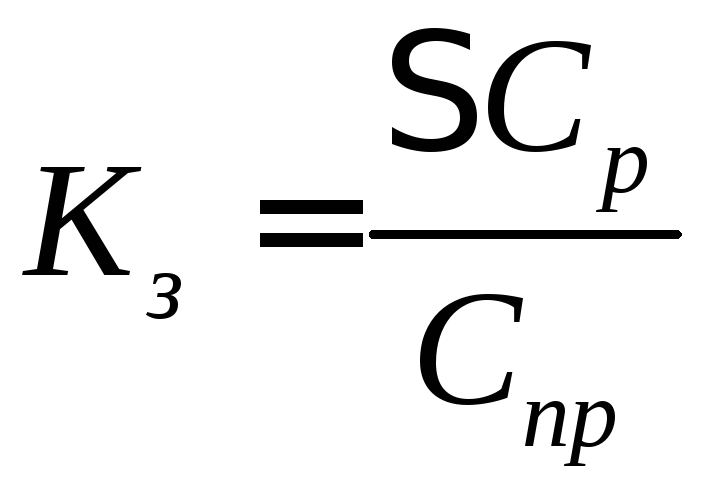

Наконец, суммируется расчётное ΣСр.общи принятоеСпр.общколичество оборудования по участку (сумма графы 4 и сумма графы 5Ведомости оборудования) и определяется средний коэффициент загрузки:

. (14)

. (14)

Полученное число вносится в нижнюю строку графы 6 таблицы 3. Это число принимается как средний коэффициент загрузки оборудования по цеху в целом.

Таблица 3. – Ведомость оборудования производственного участка (пример)

|

№ п/п |

Тип оборудования |

Модель |

Расчётное кол-во оборуд. ΣСр |

Принятое кол-во оборудования Спр |

Коэфф. загрузки Кз |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Фрезерный с ЧПУ |

6Р11Ф3 |

2,216 |

3 |

0,807 |

|

2 |

Токарно-винторезный |

16К20 |

4,875 |

5 |

0,975 |

|

|

... |

|

|

|

|

|

ИТОГО |

35,124 |

41 |

0,857 | ||

Пересчёт общего числа оборудования цеха с учётом среднего коэффициента загрузки оборудования.

С учётом того, что производственное оборудование цеха занято лишь часть времени, его общее количество Спр.ц, подсчитанное в п. 6, корректируется с учётом среднего коэффициента загрузки оборудования:

. (15)

. (15)

Распределение оборудования по производственным подразделениям.

Окончательно количество оборудования на участках определяется с учётом того, что в общих производственных помещениях цеха устанавливаются лишь станки нормальной и повышенной точности (классов Н и П). Для обеспечения требуемой точности работы станки классов А, В и С устанавливают в термоконстантных помещениях. При этом станки для точной лезвийной и точной абразивной обработки устанавливаются в отдельных термоконстантных помещениях.

Оборудование для вибро-, гидро- и турбоабразивных, термических, гальванических и промывочных операций также размещается в специальных помещениях.

Пример.На участке изготовления детали-представителя имеются шлифовальные станки модели 3К225В класса точности В в количестве 2 ед. и зубофрезерные станки модели 53А20 класса точности А в количестве 3 ед. Кроме этого, на участке имеются виброабразивные и промывочные установки в количестве 3 и 2 ед. соответственно.

Согласно расчётам, в цехе имеется 4 участка механической обработки. Принимая, что состав оборудования на всех этих участках одинаков, организуются следующие подразделения:

- участок точной лезвийной обработки, количество станков модели 53А20 – 12 ед. (3 станка × 4 участка = 12 ед.);

- участок точных шлифовальных станков, количество станков модели 3К225В – 20 ед. (5 станков × 4 участка = 20 ед.);

- промывочное отделение, количество оборудования – 8 ед. (2 установки × 4 участка = 8 ед.);

- отделение абразивной обработки, количество оборудования – 12 ед. (3 установки × 4 участка = 12 ед.).

Перечисленное оборудование переносится с участков механической обработки в соответствующие подразделения.

Замечание 5.После пересчёта суммарное количество

оборудования во всех производственных

подразделениях должно быть равно![]() .

.

Наконец, для всех производственных подразделений составляются ведомости оборудования (таблицы вида 4, 5).

Таблица 4. – Ведомость оборудования механических участков №№ 1, 2, 3, ... (пример)

|

№ п.п. |

Наименование оборудования |

Модель |

Количество оборудования |

|

1 |

Токарно-винторезный |

16К20 |

5 |

|

2 |

Зубодолбёжный п/авт. |

5122 |

4 |

|

|

... |

|

|

|

ИТОГО |

32 | ||

Таблица 5. – Ведомость оборудования промывочного отделения (пример)

|

№ п.п. |

Наименование оборудования |

Модель |

Количество оборудования |

|

1 |

Промывочная установка |

М-200 |

8 |