- •1 Краткое описание продукции цеха

- •2 Структура управления цехом

- •3 Принцип расстановки оборудования

- •6.2 Принципиальная схема приспособления

- •13.5 Описание работы спроектированного приспособления

- •8 Средства автоматизации и механизации технологического процесса

- •12 Организация труда на рабочем месте

- •13 Система оплаты труда

- •14 Технико-экономические показатели цеха

- •15 Основные мероприятия по технике безопасности Основные мероприятия по технике безопасности в корпусе № 5 оговариваются в инструкциях по охране труда, выписки из которых приведены ниже.

13.5 Описание работы спроектированного приспособления

Основным элементом разработанного приспособления является цанговый зажим с пневмоцилиндром одностороннего действия.

Обрабатываемая деталь устанавливается на кольцо 3, которое зафиксировано на крышке 4 приспособления при помощи винтов 11. Кроме того, на крышке также установлена разжимная цанга 5.

Конус 2 устанавливается на цангу, при этом он фиксируется на штоке 9 за счет быстросъемной шайбы 8.

Воздух поступает из пневмосети в рабочую полость пневмоцилиндра, при этом шток начинает вертикально перемещаться вниз, увлекая за собой конус.

Под действием возрастающей силы цанга деформируется, центрируя и закрепляя деталь.

Затем производится обработка детали.

Для снятия детали в приспособлении предусмотрена пружина 15, которая выталкивает шток вверх, освобождая деталь.

Для транспортировки приспособления предусмотрены четыре рым – болта 14.

Для базирования приспособления на столе станка предусмотрен палец 6. Крепление приспособления осуществляется при помощи двух болтов М16.

7 ПРОЕКТИРОВАНИЕ СПЕЦИАЛЬНОГО КОНТРОЛЬНОГО ПРИСПОСОБЛЕНИЯ

7.1 Исходные данные для проектирования

Объект контроля – деталь корпус лабиринта. Контролируемым параметром является: торцевого биение поверхностей детали относительно базовых поверхностей Ø46,8Н8

7.2 Схема контроля и принципиальная схема приспособления

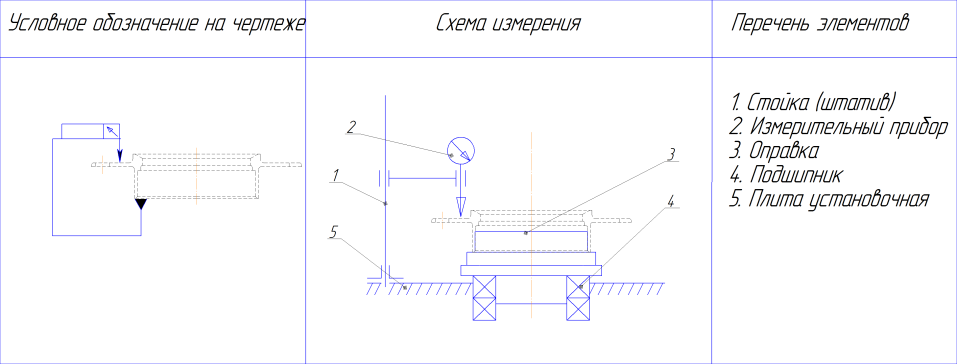

На рисунке 7.1 представлена схема контроля контрольного приспособления с перечнем основных элементов

Рисунок 7.1 - Схема измерения контрольного приспособления

Средствами измерения является индикатор часового типа, установленный на стойке.

Рисунок 7.2 – Принципиальная схема

7.3 Расчет приспособления на точность

При расчете точности контрольно-измерительных приспособлений определяют суммарную погрешность измерения, состоящую из систематических и случайных погрешностей по [1] стр. 152 формуле 2.16:

![]() (7.1)

(7.1)

![]() – систематическая погрешность, вызванная

неточностью изготовления передаточных

элементов, рычагов, штифтов, стержней

и т.д,

– систематическая погрешность, вызванная

неточностью изготовления передаточных

элементов, рычагов, штифтов, стержней

и т.д,

![]() =0

ввиду отсутствия передаточных элементов;

=0

ввиду отсутствия передаточных элементов;

![]() - систематическая погрешность, вызванная

неточностью изготовления установочных

мер и эталонных деталей, используемых

для настройки средств измерений на

контролируемый параметр.

- систематическая погрешность, вызванная

неточностью изготовления установочных

мер и эталонных деталей, используемых

для настройки средств измерений на

контролируемый параметр.

![]() = 0 ввиду отсутствия эталонной детали;

= 0 ввиду отсутствия эталонной детали;

![]() – погрешность, вызванная несовмещением

измерительной базы с технологической

базой или конструкторской базой.

– погрешность, вызванная несовмещением

измерительной базы с технологической

базой или конструкторской базой.

![]() =0,

т.к. при реализации выбранной схемы

происходит совмещение технологической

и конструкторской баз;

=0,

т.к. при реализации выбранной схемы

происходит совмещение технологической

и конструкторской баз;

![]() – погрешность, возникающая в результате

закрепления контролируемого объекта,

вследствие его возможной деформации

(не учитывается ввиду жёсткости детали);

– погрешность, возникающая в результате

закрепления контролируемого объекта,

вследствие его возможной деформации

(не учитывается ввиду жёсткости детали);

![]() – погрешность, зависящая от измерительной

силы, возникает в результате смещения

измерительной базы детали от заданного

положения в процессе измерения (не

учитывается ввиду жесткости детали);

– погрешность, зависящая от измерительной

силы, возникает в результате смещения

измерительной базы детали от заданного

положения в процессе измерения (не

учитывается ввиду жесткости детали);

![]() – погрешность, возникающая по причине

зазоров между осями рычагов передаточных

устройств.

– погрешность, возникающая по причине

зазоров между осями рычагов передаточных

устройств.

![]() =0

ввиду отсутствия передаточных рычагов.

=0

ввиду отсутствия передаточных рычагов.

С учетом вышеприведенного анализа производим анализ и выявление всех погрешностей с изображением их на схеме и определим их численное значение.

Рисунок 7.3 – Схема выявления погрешностей приспособления

При расчете точности контрольно-измерительных приспособлений определяют суммарную погрешность измерения, состоящую из систематических и случайных погрешностей по [1] стр. 152 формуле 2.16.

![]() (7.2)

(7.2)

где

![]() погрешность

средства измерения, мм, цена деления

0,002 мм [1];

погрешность

средства измерения, мм, цена деления

0,002 мм [1];

![]() погрешности,

вызванные действием случайных факторов

при выполнении контроля,

погрешности,

вызванные действием случайных факторов

при выполнении контроля, ![]() ,

принимаем

,

принимаем

![]() мм;

мм;

![]() систематическая

погрешность, вызванная неточностью

изготовления установочных элементов

для контролируемого объекта и средства

измерений и неточностью их взаимного

расположения на корпусе приспособления

при его сборке, мм по [1];

систематическая

погрешность, вызванная неточностью

изготовления установочных элементов

для контролируемого объекта и средства

измерений и неточностью их взаимного

расположения на корпусе приспособления

при его сборке, мм по [1];

Подставляем все найденные величины в формулу (14.1), получим:

![]() мм.

мм.

Допускаемая

погрешность может составлять 8 – 10%

допуска контролируемого параметра, её

величина зависит от назначения изделия.

Суммарная погрешность ![]() в данном случае не должна превышать 10%

от допуска.

в данном случае не должна превышать 10%

от допуска.

![]()

Сравним полученную ожидаемую погрешность приспособления с допускаемой по погрешностью.

![]()

![]() -

условие выполняется

-

условие выполняется

В связи с тем, что условие выполняется, приспособление обеспечивает требуемую точность, указанную на чертеже приспособления.

7.4 Описание работы спроектированного приспособления

Для контроля торцового биения детали разработано приспособление с жесткой и разжимной оправками и индикатором часового типа

Поверяемую деталь устанавливают на разжимную оправку 6, которая соединена с жесткой оправкой 7 при помощи винтов 14. Оправка 7 запрессована в подшипники 16, которые, в свою очередь, запрессованы в основание 8.

Закрепление детали осуществляется путем закручивания болта 13 в корпус разжимной оправки, который, увлекая за собой конус 4, разжимает оправку.

На основание также устанавливается опора 5, в которую вставлена стойка 10, положение по высоте которой регулируется винтом 2. На стойке 10 с помощью соответствующего переходника 9 прикреплена балка 1, в которую вставлена втулка 3, в которой закреплена индикаторная головка 15, измерительный стержень которой соприкасается с контролируемой поверхностью.

Опора 5 надежно крепится к основанию 8 при помощи болтов 12.

Для определения биения рабочих поверхностей крыльчатки ей дается один – два оборота. По разности показаний ИГ определяют биение рабочих поверхностей.

Снятие детали производится путем откручивания болта 13. При этом пружина 17 выталкивает конус 4 вверх, что позволяет оправке вернуться в исходное положение и снять деталь.