- •Тема 8 Глубокая печать

- •Изготовление формных цилиндров

- •Изготовление печатных форм

- •Пигментный способ изготовления печатных форм (травление)

- •Хранение и смена формных цилиндров

- •Пресс-цилиндр

- •Красочный аппарат и ракельное устройство

- •Сушильное устройство

- •Продольная и поперечная приводка

- •Продольная и поперечная приводка

- •Магазин поворотных штанг

- •Фальцаппарат в глубокой печати

- •Рулонная зарядка

- •Варианты построения систем глубокой печати

- •Глубокая печать на упаковке

- •Гравирование формного цилиндра

Тема 8 Глубокая печать

![]()

![]()

![]() Глубокая

печать имеет богатую историю. Этот метод

печати появился в начале XV века. Тогда

прародителями глубокой печати были

оттиски с гравированных медных пластин.

Глубокая

печать имеет богатую историю. Этот метод

печати появился в начале XV века. Тогда

прародителями глубокой печати были

оттиски с гравированных медных пластин.

На современном этапе развития полиграфической промышленности глубокая печать занимает около 10-15% рынка печатной продукции.

Именно простоте технологии глубокой печати обязаны своим появлением красочные системы современных офсетных газетных машин и анилоксовые красочные аппараты машин флексографской печати.

Принцип глубокой печати состоит в следующем: печатный оттиск получают с форм, на которых краска находится в углубленных печатающих элементах.

Разница в насыщенности изображений, полученных с помощью глубокой печати, обеспечивается различной глубиной печатающих элементов. Это является главным преимуществом глубокой печати при воспроизведении тонов, света, тени на изображении.

С помощью образовавшихся слоев краски различной толщины на бумаге получается четкое изображение с тончайшими деталями.

Но помимо преимуществ, глубокая печать обладает одним большим минусом, который сильно ограничивает ее распространение. Дело в том, что изготовление формных цилиндров для глубокой печати слишком дорого, поэтому к технологии глубокой печати обращаются лишь для печати больших тиражей ( более 1 млн экземпляров).

Глубокую печать применяют для печати журналов, газет, популярных каталогов, для печати на упаковочных материалах.

Устройство печатной машины для глубокой печати можно рассмотреть на примере многосекционной рулонной машины глубокой печати (рис.2.1.).

Поступающее из рулонного устройства бумажное полотно запечатывается в четыре краски сначала с одной, а затем с другой стороны.

-

Изготовление формных цилиндров

-

Изготовление печатных форм

-

Хранение и смена формных цилиндров

-

Пресс-цилиндр

-

Красочный аппарат и ракельное устройство

-

Сушильное устройство

-

Продольная и поперечная приводка

-

Магазин поворотных штанг

-

Фальцаппарат в глубокой печати

-

Рулонная зарядка

-

Варианты построения систем глубокой печати

-

Глубокая печать на упаковке

-

Перспективы развития глубокой печати

Изготовление формных цилиндров

![]()

В отличие от листовых машин глубокой печати, имеющих весьма ограниченное применение (рис. 1.6-8), рулонные являются основным оборудованием типографий глубокой печати. Печатный аппарат рулонной машины включает цельный формный цилиндр, на медной поверхности которого методом гравирования или травления изготавливается печатная форма. Производство формных цилиндров представляет собой цепь сложных механических, химических и электрохимических операций.

Заготовка формного цилиндра представляет собой стальную толстостенную полую трубу, в торцы которой запрессовываются стальные цапфы. Для создания дополнительной жесткости к цапфам внутри цилиндра привариваются стальные диски. Затем, для создания правильной геометрической формы, стальная заготовка формного цилиндра протачивается по всей длине. Последующая балансировка обеспечивает устойчивость цилиндров к вибрациям в печатной машине при высоких скоростях печати (обычно около 15 м/с).

Наращивание на стальной поверхности цилиндра основного слоя меди, помимо других целей, позволяет получать цилиндры требуемого диаметра, который определяется технологическими параметрами печатной машины.

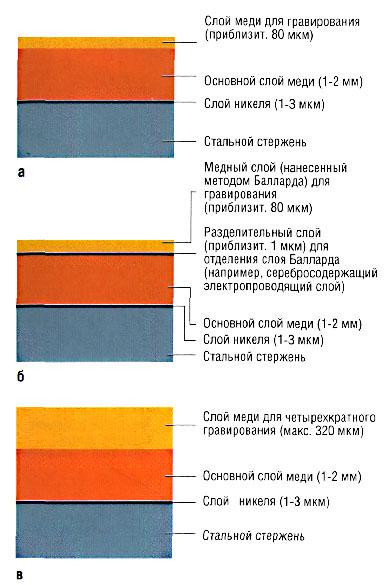

Рис. 2.2-4 - Различные методы получения медного покрытия на формном цилиндре глубокой печати: метод наращивания "тонкого слоя" (а); метод Балларда (б); метод наращивания "толстого слоя"

Рассмотрим методы получения (рис. 2.2-3 и 2.2-4) «съемного» покрытия - медной рубашки (слой для гравирования, обеспечивающий многократное повторное использование формных цилиндров). Следует отметить, что твердость медной рубашки - HV 200 по Викерсу - в два раза выше твердости основного слоя меди, что позволяет с успехом использовать электронно-механическое гравирование для получения печатных форм. Методы следующие:

• метод наращивания тонкого слоя (рис. 2.2-4,а): Толщина медной рубашки (приблизительно 80 мкм), осажденной гальваническим методом на основном слое меди, допускает только однократное ее гравирование (рис. 2.2-3). К преимуществам метода наращивания тонкого слоя меди, в сравнении со способом, позволяющим получать толстый медный слой (см. ниже), следует отнести получение покрытия заданной толщины и минимальную последующую механическую обработку. Повторное использование цилиндров сводится к удалению слоя (механическая обработка поверхности цилиндра) и гальваническому наращиванию нового слоя меди. На отдельных производствах медная рубашка удаляется с помощью обратного электролитического процесса растворения меди. Его осуществление возможно только при наличии тонкого разделительного слоя никеля между основным слоем меди и медной рубашкой толщиной 25 мкм. Удельный вес метода нанесения тонкого слоя составляет 35% в общем объеме применения, в том числе на электролитическое растворения приходится только 5%;

• метод слоя Балларда (Ballard skin) (рис. 2.2-4,6): Этот метод представляет собой разновидность метода тонкого слоя (однократное использование медной рубашки). Однако здесь на основной слой меди наносится специальный разделительный слой, обеспечивающий отделение от цилиндра тонкой медной рубашки Балларда толщиной80-100 мкм. Метод применяется приблизительно в 45% случаев;

• толстослойное меднение (метод толстого наращивания слоя; рис. 2.2-4,в): этот метод предполагает электролитическое осаждение на основном медном слое цилиндра медной рубашки толщиной примерно 320 мкм. Этой рубашки вполне достаточно для изготовления четырех различных печатных форм. По окончании печати каждого тиража поверхность цилиндра подвергается комплексной многоступенчатой механической обработке (шлифовка, полировка). В результате удаляется слой меди в 80 мкм вместе с выгравированным на нем изображением. Наращивание новой рубашки осуществляется после того, как полностью выработана предыдущая рубашка. Доля использования этого метода составляет 20%.

Вне зависимости от способа, которому отдано предпочтение, для повышения тиражестойкости печатной формы на ее поверхности осаждают тонкий слой хрома, который удаляется после печати тиража при помощи соляной кислоты перед отделением медной рубашки.

Процесс изготовления печатной формы гравированием предусматривает следующие этапы:

• снятие отработанного формного цилиндра; • пром!ывка цилиндра, удаление остатков краски; • удаление слоя хрома; • удаление медной рубашки химическим, электрохимическим или механическим способом; • подготовка цилиндра к электролитическому процессу меднения (обезжиривание, удаление пленки оксида, для метода Балларда - нанесение разделительного слоя); • проведение электролитического процесса наращивания медной рубашки; • проточка поверхности цилиндра на токарном станке с алмазным резцом либо шлифование камнем или тонкой шкуркой; • изготовление печатной формы травлением или гравированием; • пробная печать; • минус- или плюс-корректура цилиндра (увеличение или уменьшение объема ячеек); • подготовка формного цилиндра к хромированию (обезжиривание, удаление пленки оксида, при необходимости предварительный нагрев и иногда полирование); • проведение электролитического процесса наращивания слоя хрома; • полирование поверхности; • передача готового цилиндра на склад или его размещение в печатной машине глубокой печати.

В настоящее время практически все эти операции автоматизированы и осуществляются в единой производственной системе, включающей станки для механической обработки и гальванолинии с программным управлением. Цилиндры передаются от операции к операции при помощи тельферов или автоматизированных беспилотных транспортных тележек FTS (Fahrerlose Transport-Systeme).