Введение.

Знание условий настройки технологического оборудования позволяет оперативно внедрять процессы обработки деталей и сокращать сроки освоения производства. Токарное и зубообрабатывающее оборудование является одним из основных типов, требующих тщательной размерной и кинематической настройки. В данной части лабораторных работ студенты знакомятся с приемами и способами настройки токарно-винторезных и зубойрезерных станков. Кроме того, они изучают основные разделы технического паспорта станка, его назначение и получакт навыки по составлению паспортов.

Лабораторная работа № 5

НАСТРОЙКА Т0КАРН0-ВИНТ0РЕЗН0Г0 СТАНКА НА ОБРАБОТКУ КОНУСОВ

Универсальный токарно-винторезный станок предназначен для выполнения всевозможных токарных работ: наружной обработки цилиндрических и конических поверхностей, расточки, подрезки торцов, нарезания различных видов резьб, сверления, зенкерования и т.д. Изучение современных станочных систем должно основываться как на знании теоретического материала, так и на практических навыках студентов в выполнении токарных работ. Данная работа посвящена изучению методов получения конических поверхностей.

I. Цель работы

Изучить параметры, определяющие коническую поверхность и способы обработки конических поверхностей на токарно-винторезном станке. Приобрести практические навыки обработки конических деталей.

2. Основные теоретические положения

Форма, которую нужно придать заготовке при обработке на токарном станке, задается на чертеже детали несколькими размерами, основные из которых приведены на рис.1, где принято:

D - больший диаметр конуса, d - меньший диаметр конуса,

ℓ - длина осп (высота) конуса, AB - длина образующей,

2α - угол конуса при вершине, α-угол уклона конуса, L - длина детали.

На некоторых чертежах, имеющих конические поверхности, проставляется величина "конусности", или величина "уклона конуса", задающая форму конуса. Конусность К - это отношение разности диаметров двух поперечных сечений конуса к расстоянию между ними:

![]()

"Уклон конуса" И - это отношение разности радиусов двух поперечных сечений к расстоянию между ними:

Обе эти величины проставляются на чертежах в виде простой или десятичной дроби.

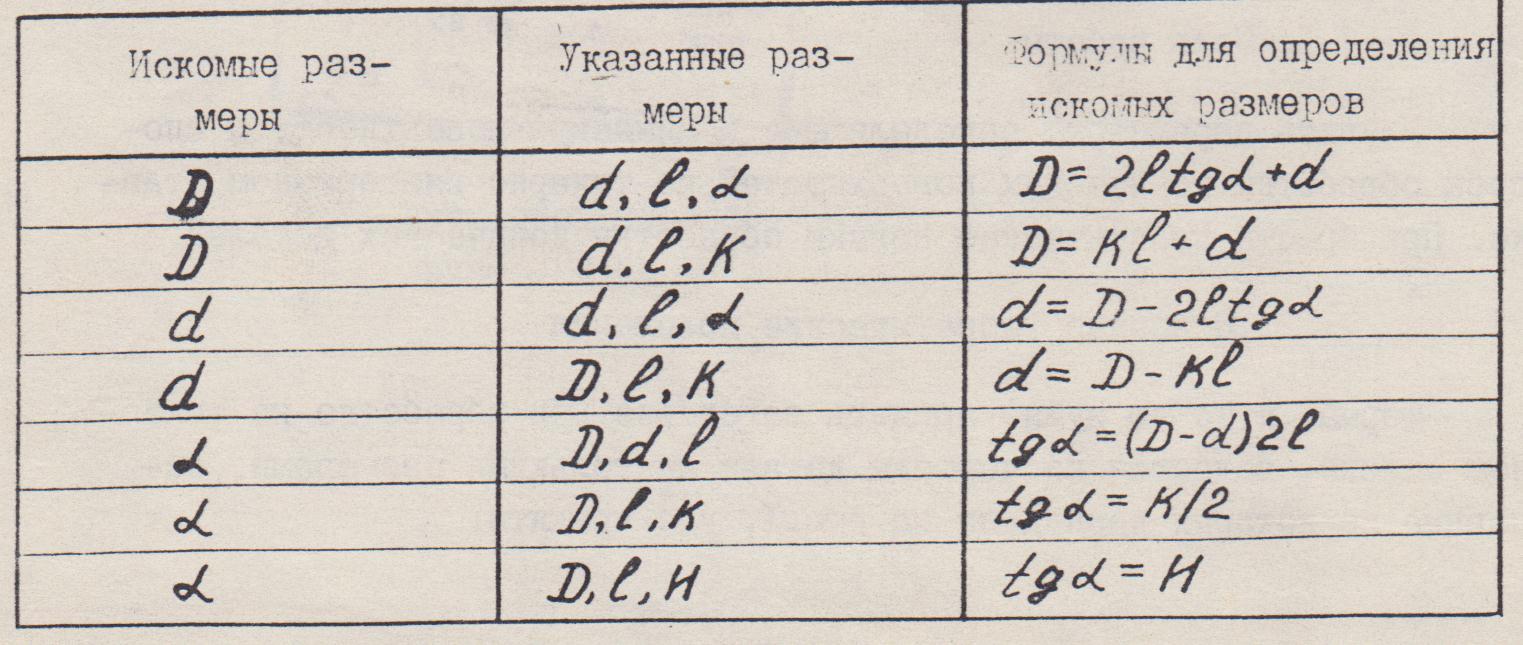

На различных чертежах сочетание размеров, определяющих коническую поверхность, может быть не одинаковы?!. Иногда на чертеже проставляются не все из указанных размеров. Для определения недостающих размеров следует пользоваться формулами, приведенными в табл.1.

Таблица I

Формулы для определения размеров конических поверхностей.

3. Порядок выполнения работы

До начала работы определяются основные данные станка и записываются в отчет.

3.1. Обработка конусов при повернутом режущем лезвии инструмента

Данный способ является наиболее простым. Он применяется для получения узких конических поверхностей, в частности, фасок.

3.2. Обработка конуса при повернутой верхней части суппорта

-

Перед началом Работы изучают чертеж детали, подлежащей обработке (см.рис.1 и табл.2).

-

Определяют величину угла, на который следует повернуть верхний суппорт, и длину образующей конуса, которую нужно получить при обработке изделия.

-

Изучают устройство суппорта станка. Определяют болты, с помощью которых верхний поворотный суппорт укрепляется на подвижных салазках поперечного суппорта. Знакомятся с расположением на суппорте градусной шкалы и определяют порядок отсчета углов верхнего суппорта. Проверяют длину хода салазок верхнего поворотного суппорта.

-

Чертят схему производимой наладки (вис.2). Чертят действительную форму детали и указывают числовые значения исходных величин.

-

Согласуют с преподавателем правильность расчетов и составленной схемы наладки.

6. Осуществляют наладку станка:

а) на I - 2 оборота отворачивают гайки на болтах, кропящих по- воротную часть суппорта;

б) устанавливают в патрон и Надежно закрепляю; поталь, подлежащую обработке па станке;

в) проверяют качество режущих кромок резца, правильность его установки и надежность крепления его в резцедержателе;

г) настраивают станок на требуемое число оборотов шпинделя в минуту, указанное преподавателем или учебным мастером;

-

Включают станок и под наблюдением преподавателя или учебного мастера обрабатывают коническую поверхность.

-

Останавливают станок, снимают изделие и, пользуясь материальным инструментом, проверяют соответствие детали чертежу.

-

Устанавливают поворотный суппорт в первоначальное положение.

3.3. Обработка конуса при сдвинутом корпусе задней бабки

-

Перед началом работы изучают чертеж детали, подлежащей обработке (см. рис.1 и табл.2).

-

По имеющимся на чертеже данным рассчитывают величину смещения корпуса задней бабки в поперечном направлении.

-

Изучают устройство задней бабки станка, способ крепления ее на станке, способ и средства поперечного перемещения корпуса задней бабки, перемещения и стопорения тиноли. Находят на левой стороне корпуса и опорной плите бабки, под винтами регулировки смещения бабки, выступы, при совмещении поверхностей которых в одной плоскости сводятся оси пиноли и шпинделя станка, и проверяют их фактическое взаимное расположение.

-

Чертят схему наладки (рис.3). Чертят действительную йх>рму детали и указывают конкретные числовые значения исходных величин.

-

Согласуют с преподавателем правильность расчетов и составленной схемы наладки.

6. Приступают к наладке станка:

а) отпускают болты, крепящие заднюю бабку к станку;

б) устанавливают и укрепляют оправку с индикатором в резцедержателе на суппорте станка;

в) пользуясь рукоятками продольного и поперечного перемещении суппорта, перемещают суппорт до соприкосновения измерительного штифта индикатора с пинолью задней бабки и фиксирую? положение стрелки индикатора;

г) последовательно ослабляя одни и подтягивая другие болты поперечного смещения задней бабки, передвигают корпус задней бабки в нужную сторону на требуемую величину, отсчет величины производимого перемещения при этом ведут по шкале индикатора;

д) устанавливают заднюю бабку на требуемом расстоянии от передней (в зависимости от длины обрабатываемой детали) и закрепляют ее на станине станка, оправку с индикатором снимают со станка;

е) укрепляют на обрабатываемой детали хомутики, .устанавливают деталь в центрах и надежно закрепляют ее, застопорив пиноль задней бабки;

ж) проверяют качество режущих кромок резца, правильность его установки и надежность крепления его в резцедержателе;

з) настраивают станок на требуемое число оборотов шпинделя в минуту, указанное преподавателем или учебным мастером;

7.Включают станок и под наблюдением преподавателя или учебного мастера обрабатывают коническую поверхность.

8.Останавливают станок, снимают изделие и, пользуясь мерительным инструментом, проверяют соответствие детали чертежу.

9.Восстанавливают первоначальное положение корпуса задней

бабки.

Таблица 2.

Исходные данные для обработки конусных деталей(таблица заданий).

4.

Содержание

отчета

4.

Содержание

отчета

1. Данные

а) тип станка, наибольший диаметр обработки, расстояние между центрами;

б) количество ступеней привода главного движения и число оборотов шпинделя в минусу, соответствующее каждой ступени ;

в) номинальная мощность приводного электродвигателя, кВт.

-

Расчет схемы наладки при повернутой верхнем части суппорта.

-

Расчет схемы наладки при сдвинутом корпусе задней бабки.

4. Фактические параметры конусов, полученных при обработке и расчет погрешности изготовления.

5. Техника безопасности

Перед началом работы пройти инструктаж по ТБ на рабочем месте. Настройку станка, включение, обработку производить только в присутствии преподавателя или учебного мастера. Работать только с защищенным экраном. После обработки обмеры полученной детали производить при выключенном станке и после полной остановки шпинделя.

6. Вопросы для самоконтроля

-

Основные параметры, обозначаемые на чертежах при изображении готических поверхностей.

-

Как рассчитать величины "конусность" и "уклон конуса"?

-

Методы получения конических деталей на токарных станках.

-

Как определить величину по перемещения задней бабки в поперечном направлении при наладке станка на обработку конусов ?

5. Как определить годность детали?

7. Список литературы

I. Блюмберг В.А. Справочник токаря. Л.: Лениздат,ГЭ69. 448с.

Лабораторная работа № 6

НАСТРОЙКА Т0КАРН0-ВИНТ0РЕЗН0Г0" СТАНКА НА НАРЕЗАНИЕ РЕЗЬБ

1. Цель работы

Практическое ознакомление с конструкцией, кинематическим' цепями, методикой настройки винторезных цепей и приобретение производственных навыков в технологии обработки резьб различных типов.

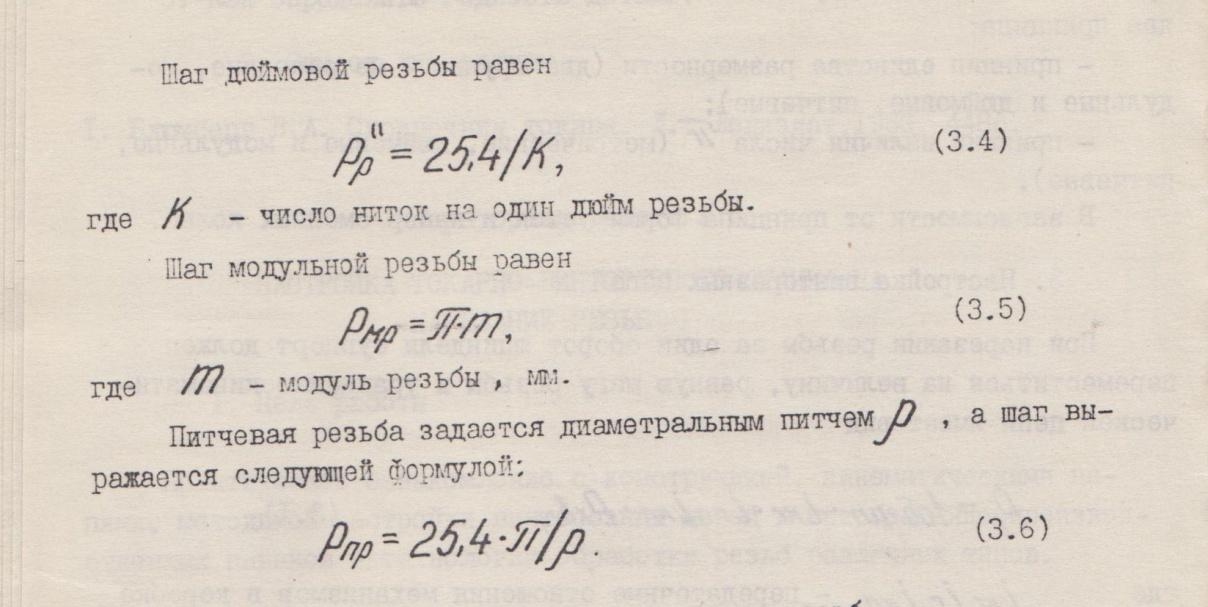

2. Винторезные цепи станка

Цепь нарезаемой резьбы предназначена для обеспечения формообразующих движений при нарезании метрических, модульных, дюймовых, питчевых и точных резьб. Кроме того, станок имеет возможность нарезания резьб с увеличенными шагами. Движение перемещения резца по шагу резьбы заимствуется от шпинделя и передается через механизмы коробки скоростей, гитару сменных колес, коробку подач на ходовой винт продольного перемещения каретки суппорт. Механизмы коробки скоростей, участвующие в передаче винторезного движения включают следующие блоки:

-

механизм перебора (включается в работу при нарезании резьб повышенного шага);

-

механизм переключения режимов (переключения с обычной резьбы на точную, деленте шага для многозаходных резьб) - в некоторых станках отсутствует;

-

реверсивный механизм (переключение правозаходной резьбы на левозаходную).

Многозаходнне резьбы нарезаются двумя методами:

-

деление шага по заходам с помощью механизмов станка;

-

технологическими приемами.

Гитара сменных колес меняется в зависимости от типа станка и принципа

построения коробки подач. В настоящее время используют два принципа:

-

принцип единства размерности (две группы - метрические, модульные и дюймовые, питчевые);

-

принцип наличия числа π (метрические, дюймовые и модульные, питчевые).

В зависимости от принципа формируется и набор сменных колес. 3.Настройка винторезных цепей

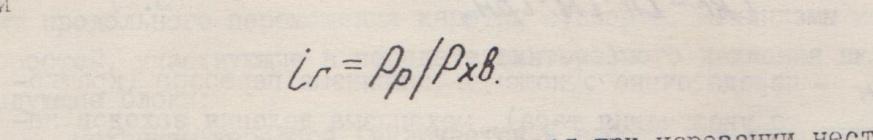

При нарезании резьбы за один оборот шпинделя суппорт должен переместиться на величину, равную шагу резьбы и уравнение кинематической цепи имеет вид

3

3

I.Настройка на нарезание точных резьб

В данном режиме муфта коробки подач переключаются таким образом , что коробка работает как единый вал, жестко соединяя ходовой вин с ведомой шестерней гитары. Механизмы коробки скоростей переключаются в положение, дающее передаточное отношение 1:1. Настройка шага резьбы производится гитарой сменных шестерен. Условие настройки

Данный режимом можно пользоваться .при нарезании нестандартных резьб.

Нарезание резьб с увеличенным шагом.

Настройка станка производится по настроечной таблице со включением в работу механизма кратного увеличения шага колобки скоростей.

3.3 Технологические приемы нарезания многозаходных резьб.

Многозаходная резьба характеризуется ходом.

Н = Z * Pp

Где Z – число заходов;

Pp - ниточный шаг резьбы.

При нарезании предварительно режут нитку первого захода, затем перестраивают станок для нарезания второго и другого заходов. Для перестройки пользуются следующими приемами [I] :

-

Расцеплением гитары сменных шестерен и поворотом ведущей шестерни на утол, кратный числу заходов резьбы,

-

С применением специального патрона с поводковым фиксатором ;

-

С применением универсальных делительных поводковых патронов с угловым лимбом;

-

Смещением резца на величину шага резьбы,

-

Нарезанием резьбы одновременно несколькими резцами,

6. Путем переключения гайки ходового винта (применяется при условии, когда, ход нарезки кратен шагу винта г. превышает его).

4. Основные технологические приемы

при нарезании резьбы на токарных станках

После установки заготовки па станок и ее закрепления включают вращение шпинделя и подводят резец до касания с. заготовкой. Лимб поперечного винта при этом устанавливают на нуль и закрепляют. Отводят резец вправо от заготовки и останавливают станок. Прибавляют по лимбу припуск порядка 0,5 мм, включают гайку ходового винта и правой рукой берут маховик поперечного хода. Левой рукой включают рукоятку вращения шпинделя. При этом суппорт начинает перемещаться по шагу нарезаемой резьбы. В конце нарезки переключают рукоятку вращения шпинделя на реверс и одновременно правой рукой отводят резец на 1,5...2 мм. Шпиндель начинает вращаться в другую сторону, а суппорт возвращается в исходное положение. Выключают вращение шпинделя. Далее снова прибавляют глубину резания на 0,5 мм относительно предыдущего положения Лимба. Включают вращение шпинделя к делают второй проход. Потом повторяют процесс до тех пор, пока не достигнут требуемой высоты профиля резьбы:

h=0.54IP – метрическая, модульная;

h=0.64IP – трубная цилиндрическая и коническая;

h=0,8P – коническая дюймовая;

h=0.5P+ - трапецеидальная( - зазор по впадине).

Скорость резания устанавливают по таблицам режимов резания [l] -В том ке источнике указываются число проходов нарезания к более подробные приемы обработки.