техн трансп обсл и рем уч метод компл

.pdf

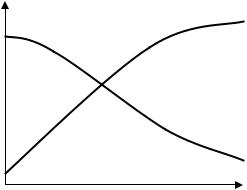

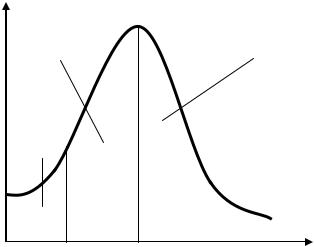

функции распределения вероятностей отказов 1 и безотказной работы 2 (рис.

14).

R(x) |

2 |

1 |

F(x) |

|

|

|

|

х, тыс. км

Рис. 14. Вероятность безотказной работы и отказа

В ряде случаев законы распределения случайных величин могут быть описаны аналитически, как функции параметров этих законов.

Таким образом, умение оценивать случайные величины позволяет в реальной эксплуатации:

во-первых, перейти от ожидания стихийного появления событий (отказы изделия, требования за услуги ТО и ремонт, заправку и др.) к инструментальному описанию и объективному предвидению их реализаций с определенной вероятностью, что позволяет подготовить и приспособить производство к эффективному освоению соответствующих требований;

во-вторых, принять риск в качестве объективной реальности, свойственной любой деятельности, особенно эксплуатационной. Поэтому для успешной производственной деятельности важно не стремиться полностью исключить риск (что нереально), а уметь его оценить и выбрать с учетом возможных отрицательных и положительных последствий.

Закономерности процессов восстановления

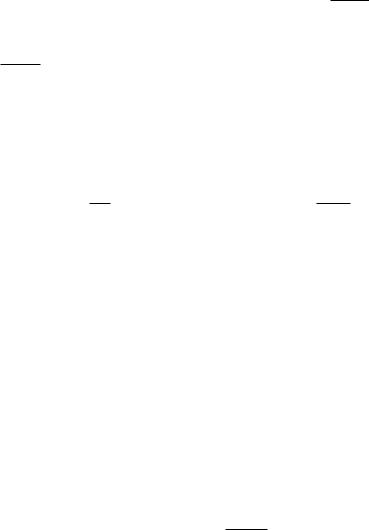

Для рациональной организации производства необходимо знать сколько автомобилей с отказами данного вида будет поступать в зону ремонта в течение смены (недели, месяца), будет ли их количество постоянным или переменным и от каких факторов оно зависит.

Взаимосвязи между показателями надежности автомобиля и суммарным потоком отказов для группы автомобилей изучают с помощью закономерностей третьего вида, которые характеризуют процесс восстановления, возникновения, и устранения неисправностей изделий по времени.

К важнейшим характеристикам закономерностей третьего вида относятся средняя наработка до К- го отказа, средняя наработка между

171

отказами для -n - автомобилей, коэффициент полноты восстановления ресурса, ведущая функция потока отказов Ω(х) и параметр потока отказов

ω(х).

Средняя наработка до К – го отказа

|

|

|

|

|

|

|

|

|

|

к |

|

|

|

|

|

|

|

|

|

||||||

|

|

хк х х12 х23 |

... х |

|

х1 |

|

|

х |

||||

|

|

к 1,к |

|

|

||||||||

|

|

|

1 |

|

|

|

|

|

1,r |

|

||

|

|

|

|

|

|

|

|

|

|

к |

|

|

|

|

|

|

|

|

|

|

|

|

к 2 |

|

|

где |

|

|

|

|

|

|

|

|

|

|

||

|

- средняя наработка до первого отказа; |

|

|

|

|

|

|

|||||

х1 |

|

|

|

|

|

|

||||||

|

|

- средняя наработка между первым и вторым отказом и т.д. |

||||||||||

х12 |

||||||||||||

Средняя наработка между отказами для n автомобилей получается из предыдущего уравнения.

Между первым и вторым отказами

|

|

n |

|

|

|

|

|

12 |

|

|

|

|

х |

|

|

i 1 |

. |

||

х к 1,к |

||||

|

||||

|

|

n |

||

х12

х12

i 1n

n

, между (к-1) и к – ым

Коэффициент полноты восстановления ресурса характеризует возможность сокращения ресурса, возможность сокращения ресурса после ремонта, т.е. качество ремонта.

После первого ремонта (между первым и вторым отказами) этот

коэффициент ή

1

=х12

х1

. После к – го отказа ή

к

=

|

|

|

х |

к ,к |

1 |

|

||

|

|

|

|

х |

|

|

1 |

|

, при этом 0<ή<1.

Ведущая функция потока отказов (функция восстановления) Ω(x) определяет накопленное количество первых и последующих отказов изделия

к наработке х .

Если вероятное количество отказов, например, к пробегу х

1

определяется

как Ω(х)=F1(x1), т.к. при х<х1 возникают только первые отказы, то для момента х2 общее количество отказов определяется суммированием вероятностей

первого F1(x2) и второго F2(x2) отказов, поэтому Ω(x2)=F1 (х2)+F2 (х2), а в общем

виде: Ω(х)=

Fk

к 1

(x)

.

Параметр потока отказов ω(х) – это плотность возникновения отказов восстанавливаемого изделия, определяемого для данного момента времени или пробега:

ω(х)=

d(x) |

|

|

dx |

fk (x) |

|

k 1 |

||

|

fk (x)- плотность вероятности возникновения к-ого отказа.

ω(х) – относительное число отказов, приходящееся на единицу времени или пробега одного изделия. Причем при оценке надежности изделия число отказов относят к пробегу, а при оценке потока отказов, поступающих для

172

устранения – ко времени работы соответствующих производственных подразделений.

Для практического использования важны некоторые приближенные

оценки ведущей функции параметра потока отказов. |

|||

F(x)<Ω(х)< |

F x |

. |

|

F x |

|||

1 |

|

||

Из этой формулы следует, что на начальном участке работы, где преобладают первые отказы, т.е. F(x)<<1, Ω(х) F(x).

Таким образом, используя значение параметра потока отказов, можно определить конкретный расход деталей за любой заданный период и планировать работу системы снабжения.

Параметр потока отказов может быть оценен на основании

экспериментальных данных (отчетных материалов, наблюдений). |

|||||||||

|

m x1 |

x2 x1 |

|

|

|||||

ω(х)= |

|

|

|

|

|

|

|

|

, |

n x |

2 |

x |

x |

2 |

x |

|

|||

|

|

1 |

|

|

1 |

|

|

||

где m(х) – суммарное число отказов;

n – число автомобилей в интервале пробега от х1 до х2 (или времени работы

от t1 до t2);

Ω(x1), Ω(x2) - ведущие функции потока отказов к пробегу х1 и х2. На рис. 15 представлена схема формирования потока отказов.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

х |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

к |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

х |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

х |

1 |

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

х1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1й |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

к |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

а/м |

1 |

|

|

|

|

|

1 |

|

|

|

|

|

х |

1 |

|

|

|

|

|

|

|

х |

1 |

|

|

|

х, l |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

х |

|

|

|

х |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

1 |

|

|

|

12 |

|

|

|

|

|

23 |

|

|

|

|

|

|

|

к 1,к |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

2й |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

к |

|

|

|

|||||||

а/м |

х |

2 |

|

|

|

х |

2 |

|

|

|

|

|

|

|

|

|

х, l |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

1 |

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

n-й |

|

|

|

|

|

|

|

|

к |

|

|

|

а/м |

1 |

|

|

2 |

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

х, l |

|

х1 |

|

|

|

|

|

|

|

|

|

|

|

все |

|

|

|

|

|

|

|

|

|

|

|

|

а/м |

1n |

11 |

12 |

2n |

21 |

22 |

31 |

32 |

кn |

к2 |

к1 |

х, l |

Рис. 15. Схема формирования потока отказов

173

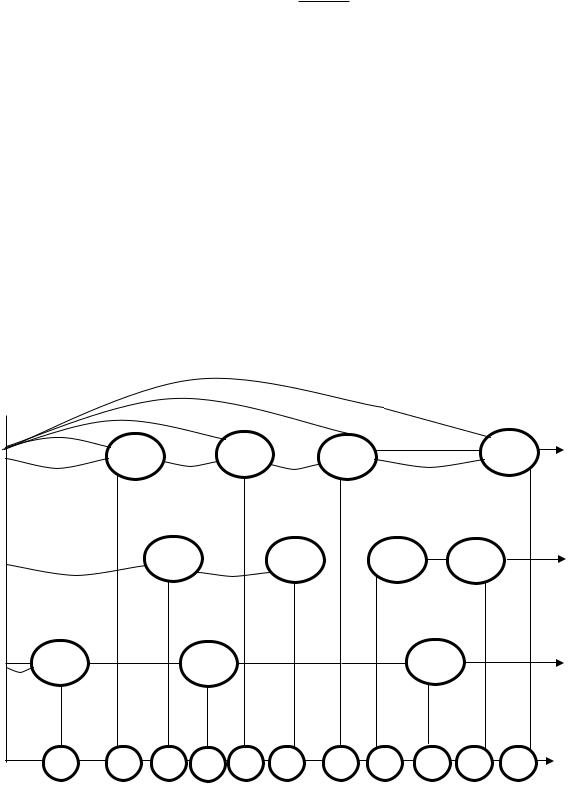

В общем случае параметр потока отказов непостоянен во времени, т.е. ω(t,x) const. Наблюдаются три основных случая поведения параметра по наработке.

Первый случай (1) – полное восстановление ресурса после каждого

отказа, т.е.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

х |

х12 |

х |

23 |

х 34 |

х |

k 1,k |

const |

1 |

|

|

|

|

|

, ή = 1.

ω=

При этом происходит стабилизация параметра потока отказов на уровне

1 |

. На рис. 15 представлены случаи изменения параметра потока отказов |

|

|

||

|

||

х |

|

|

1 |

|

по наработкам с начала эксплуатации и по времени года.

Второй случай (2) – неполное, но постоянное восстановление ресурса после первого отказа, т.е. 1≥ i =const. Для этого случая также характерна стабилизация параметра потока отказов, но на более высоком уровне

ω |

2 |

= |

1

х1

const

.

Третий случай (3) – последовательное снижение полноты восстановления ресурса, т.е. const 1≥ 1≥ 2≥… k. В этом случае и параметр потока отказов непрерывно увеличивается, что приводит к постоянному повышению нагрузки на ремонтные подразделения. Однако при расчетах для этого случая можно принимать ω=const как среднюю для отдельных периодов 4, 5, 6 на которые разбивается весь пробег или время работы автомобиля. Подобный подход возможен при анализе изменения параметров потока

отказов в течение года. |

|

|

|

|

|

|

|

|

|

||||

|

а) по наработкам с начала эксплуатации |

б) по времени года |

|||||||||||

(Х) |

|

|

|

|

|

(н) |

|

|

|

|

|||

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

3 |

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

з |

||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

в |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

о зима |

|

|

|

|

|

|

|

|

|

|

зима |

|

|

|

|

|

|

|

|

|

|

|

|

|

весна |

л |

осень |

||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

лето |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Х1 |

Х2 |

Х3 |

|

Х |

|

|

|

|

||||

месяцы, годы

Рис. 16. Случаи изменения параметра потока отказов

174

Под нормативом понимается количественный или качественный показатель, используемый для упорядочения процесса принятия и реализации решений. По назначению нормативы подразделяются на регламентирующие:

-свойства изделия (надежность, грузоподъемность, масса, габаритные размеры);

-состояние изделий и материалов (номинальные, предельные, плотность, вязкость);

-ресурсное обеспечение (капиталовложение, расход материалов, запасных частей, трудовых затрат);

-технологические требования, определяющие порядок проведения определенных операций, работ и ремонта.

К важнейшим нормативам технической эксплуатации относятся: периодичность ТО, ресурс изделия до ремонта, трудоемкость ТО и Р, расход запасных частей и эксплуатационных материалов.

По уровню нормативы подразделяются на общегосударственные стандарты, (нормы технологического проектирования – ОНТП, нормы расхода запасных частей и др.); межотраслевые (Положение о ТО и ремонте подвижного состава автомобильного транспорта и др.); отраслевые (типовые технологические и методические указания, отраслевые стандарты и др.); внутриотраслевые и хозяйственные (нормативы качества ТО и Р, стандарты предприятий и др.). Нормативы используются при определении уровня работоспособности автомобилей и парка, планировании объемов работ, определении необходимого числа исполнителей, потребности в производственной базе, в технологических расчетах. Определение нормативов производится на основе данных о надежности изделий, расходе материалов и продолжительности и стоимости проведения работ ТО и Р.

4.2. Система технического обслуживания и ремонта

По видам периодичности и объемам выполнения работ техническое обслуживание подразделяется:

Ежедневное техническое обслуживание (ЕО); Первое техническое обслуживание (ТО-1); Второе техническое обслуживание (ТО-2), Сезонное обслуживание .

Ежедневное техническое обслуживание – общий внешний контроль,

направленный на обеспечение безопасности движения, поддержание надлежащего вида, заправка топливом, маслом, водой. При этом выполняются следующие работы:

Контрольные работы – проверка комплектности автомобиля, состояния стекол, кузова, кабины, исправность работы агрегатов, механизмов и др.;

Уборочные и моечные работы; Смазочные и заправочные работы.

Первое техническое обслуживание – основное назначение снижение интенсивности изнашивания деталей, выявление и устранение неисправностей, предупреждение неисправностей. При ТО-1 выполняются

175

следующие работы: контрольные , крепежные, регулировочные, смазочные и др.

Второе техническое обслуживание – назначение тоже, что и ТО -1,

кроме работ ТО -1 выполняются следующие: смена масла в агрегатах и ступицах колес с их промывкой, смазка рессор, промывка топливной аппаратуры, зарядка аккумуляторов, прочистка, проверка и регулировка генератора, реле-регулятора, прерывателя – распределителя, проверка и регулировка углов установки шкворней и колес и др.

Сезонное обслуживание – проводится 2 раза в год и является подготовкой подвижного состава к эксплуатации при изменении сезона (времени года).

Вкачестве отдельного планируемого вида технического обслуживания СО проводится для подвижного состава, эксплуатирующегося в очень холодном, холодном, жарком сухом и очень жарком сухом климатических районах. Нормативы трудоемкости СО составляют от трудоемкости ТО-2:

50% - для очень холодного и очень жаркого сухого климатических районов;

30% - для холодного и жаркого сухого районов;

20% - для прочих районов.

Востальных условиях СО совмещается с очередными ТО-2 с увеличением трудоемкости по сравнению с трудоемкостью ТО-2 на 20%.

Вдействующей системе ТО и ремонта для технического обслуживания регламентируются расчетные периодичность, трудоемкость и простои, а специальными нормами также и затраты по видам ТО, удельные затраты (рублей на 1000 км пробега) с подразделением на заработную плату, материалы и запасные части.

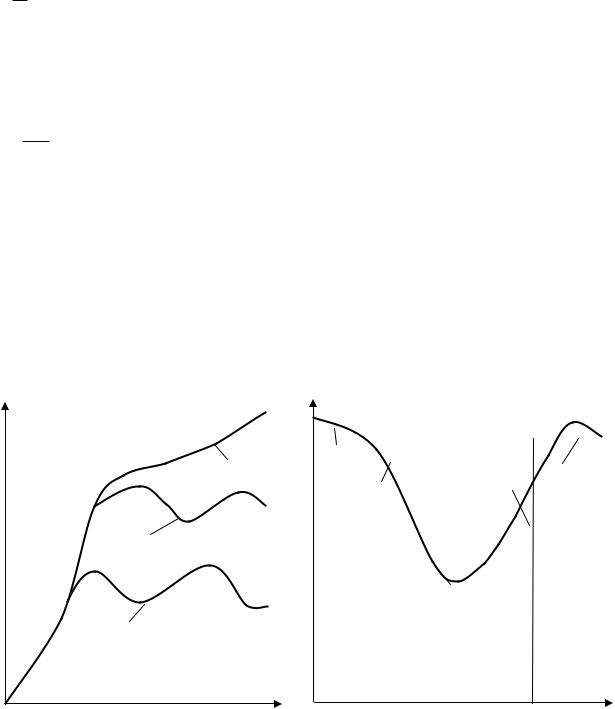

Большим значением является установление периодичности технического обслуживания. Увеличение периодичности ТО ведет к повышенным износам

исокращению срока службы автомобиля. Преждевременное проведение ТО приводит к неоправданным трудовым и материальным затратам.

Оптимальный режим ТО - это такие периодичности и перечень выполняемых операций, при которых обеспечивается не только постоянная техническая готовность автомобиля и увеличение срока его службы, но и минимальные затраты на ТО и ремонт, отнесенные к единице пробега или транспортные работы.

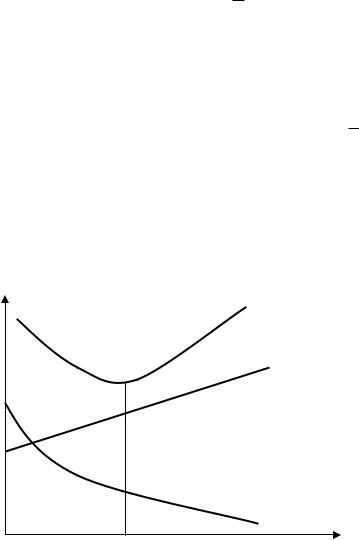

Чем больше периодичность ТО, тем меньше удельные расходы, связанные этими работами. Однако, при этом возрастают удельные расходы на ремонт автомобиля. Суммарные удельные расходы (на техническое обслуживание и ремонт) с увеличением периодичности обслуживания сначала снижаются, а затем возрастают.

Периодичность ТО (lmo) – это нормативная выработка между двумя последовательно проводимыми одноразовыми работами или видами ТО. При техническом обслуживании применяются две тактики доведения изделия до требуемого технического состояния: по наработке и по состоянию.

176

При первой тактике определяется периодичность контроля, которая переходит в исполнительскую часть операции с коэффициентом повторяемости К1 =1.

При второй тактике определяется периодичность контроля, а исполнительская часть операции выполняется по потребности в зависимости от результатов контроля 1≥К2≥0.

При обслуживании по наработке всем изделиям при достижении назначенной наработки lmo (периодичность ТО) выполняется установленный объем профилактических работ (смена масла, регулирование тормозов и т.д.), а параметры технического состояния или качества материала доводятся до номинального или близкого к нему значения. Но при этом значительная часть изделий имеет потенциальную наработку до отказа, существенно превосходящую установленную периодичность ТО К>>lmo и для этих изделий ТО обслуживания с периодичностью lmo является преждевременным и вызывает дополнительные затраты.

Эти изделия с учетом экономических соображений было бы целесообразно обслуживать реже, например, через одно ТО (2lmo). При этом методе при заданной периодичности производится сначала контроль технического состояния и принимается решение о проведении предупредительных технических воздействий, т.е. доведение технического состояния изделия до установленного уровня. Но для этого необходимо при каждом ТО проконтролировать техническое состояние всех изделий и разделить их на две группы.

Первая группа имеет потенциальную наработку на отказ, приходящуюся на очередной межосмотровый промежуток времени (от lmo до2lmo): 2lmo>х≥lmo

(рис. 17).

f

R1 |

R2 |

F

lто |

2lто |

х, l |

Рис. 17. Тактика технического обслуживания по состоянию

177

Эти изделия (с вероятностью R1) требуют не только контроля, но и выполнения работ (крепежных, регулировочных, смазочных и др.) обеспечивающих восстановление номинального или близкого к нему значения параметров технического состояния. Если такая работа не будет выполнена, то эта группа изделий с вероятностью R1 откажет в интервале

наработки lmo 2lmo.

Вторая группа изделий с вероятностью R2 имеет потенциальную наработку на отказ x>2lmo, т.е. они могут безотказно проработать до очередного ТО.

Поэтому для них достаточно ограничиться диагностикой технического состояния, а исполнительскую часть отложить до следующего обслуживания

(2lmo).

Этот метод сводится к определению суммарных удельных затрат на ТО и ремонт и их минимизацию. Минимальным затратам соответствует оптимальная периодичность технического обслуживания l0. При этом

удельные затраты на ТО равны C

|

|

d |

|

1 |

l |

||

|

|||

|

|

, где l – периодичность ТО; d –

стоимость выполнения операции ТО. При увеличении периодичности разовые затраты на ТО (d) или остаются постоянными, или незначительно возрастают, а удельные затраты значительно сокращаются. Увеличение периодичности, как правило, приводит к сокращению ресурса детали или

агрегата и росту удельных затрат на ремонт: C

11 |

|

|

с L

, где с – затраты на

ремонт; L – ресурс до ремонта. Выражение u=C1+C11 является целевой функцией, экстремальные значения которой соответствуют оптимальному решению. В данном случае оптимальное решение соответствует минимуму удельных затрат. Определение минимума целевой функции м оптимального значения периодичности ТО проводится графически (рис. 18) или аналитически в том случае, если известны зависимости C1=f(l) и C11= (l).

с

c1+c11

c11

c1

l0 |

l |

Рис. 18. Определение периодичности ТО технико-экономическим методом

178

При выполнении операций ТО или ремонта мало знать, когда (периодичность ТО, ресурс) и что (операция смазки, регулирования, замены и др.) необходимо сделать. Важно также знать потребность в трудозатратах и ее вариацию, чтобы правильно определить численность и квалификацию персонала, вклад трудозатрат в себестоимость операций и услуг, который на автомобильном транспорте достигает 30 – 45%.

Трудоемкость (t) – это затраты труда на выполнение в заданных условиях операции или группы операций ТО или ремонта. Трудоемкость измеряется в нормо-единицах (человеко-часах, человеко-минутах). Трудоемкость 25 чел.-мин. означает, что исполнитель необходимой квалификации в среднем должен выполнить за 25 минут требуемую операцию.

Если одновременно эту работу могут выполнить несколько исполнителей (Р), то средняя продолжительность выполнения сокращается и составляет

t |

с |

t |

; ε – коэффициент, определяющий возможность совместной работы |

|

p |

||||

|

|

|

исполнителей 0<ε 1. Различают нормативную и фактическую трудоемкость. Нормативная – является официальной юридической нормой, принятой на

данном предприятии и используется для определения численности исполнителей, оплаты труда, расчетов с клиентами.

Фактическая – затраты труда на выполнение конкретной операции конкретным исполнителем. Является случайной величиной и может отличаться от нормативной.

Виды и структура норм при ТЭА.

На автомобильном транспорте действуют следующие виды норм:

-дифференциальные (послеоперационные), устанавливаемые на отдельные операции или их части – переходы (смена масла, регулировка клапанов, замена свечей и т.д.).

-укрупненные - на группу операций, вид ТО и ремонта (мойка, крепежные работы при ТО-1 или ТО-2 и т.д.).

-удельные – относительные к пробегу автомобиля, чел.ч/1000км. (нормирование текущего ремонта).

Норма трудоемкости складывается из составляющих

tн = (tоп + tпз + tобс + tотд)K,

где tоп = tос + tвсп - оперативное время, необходимое для производства операции;

ttос - основное время – в это время осуществляется собственно операция (регулировка тормозов, замена масла и др.);

tвсп - время, необходимое для обеспечения возможности выполнения операции, например, во время установки автомобиля на пост ТО или ремонта;

179

tпз - подготовительно-заключительное время необходимое для ознакомления исполнителя с порученной работой, подготовки рабочего места и инструмента, сдачи наряда и др.

tобс - время обслуживания рабочего места, необходимое для ухода за рабочим местом и применяемым инструментом или оборудованием;

tотд - время перерыва и отдыха;

К – коэффициент повторяемости – учитывает вероятность выполнения, помимо контрольной и исполнительской части операции.

Фактическое время (трудоемкость) выполнения операций ТО и Р является случайной величиной, имеющей значительную вариацию, зависящую от технического состояния и срока службы автомобиля, условий выполнения работы, оборудования, квалификации персонала.

Например, условная продолжительность выполнения однотипных операций у рабочего более высокой квалификации ниже, чем у рабочего низшей квалификации. Поэтому норма относится к определенным оговоренным условиям (типовая норма, внутриведомственная норма, местная норма). Типовые пооперационные нормы приводятся в справочниках.

Нормативы трудоемкости ограничивают трудоемкость сверху, т.е. фактическая трудоемкость должна быть не больше нормативной при условии качественного выполнения работ.

Проведение наблюдений за фактической продолжительностью выполнения операций ti и определение среднего значения трудоемкости

определяется по формуле

|

|

n |

|

|

|

ti |

|

|

i 1 |

||

t |

|||

|

|

||

|

|

n |

. Среднестатистическая норма

t |

н |

|

t

, а

прогрессивная может приниматься равной

t |

п |

|

н |

||

|

|

|

t |

|

. При использовании для

нормирования трудоемкости метода микроэлементных нормативов (МЭН) следует отметить:

-операции ТО и Р раскладываются на простейшие движения и действия (элементы) оператора типа: взять этот предмет, находящийся на расстоянии 1м массой 5кг и перенести его на 10м и т.д.

-эти простейшие движения нормируют в относительных или абсолютных единицах – микроэлементных нормативах, содержащихся в справочниках.

При определении или изменении норм используют, так называемую фотографию рабочего места, хронометражные наблюдения, метод микроэлементных нормативов времени. При хронометражных и других наблюдениях обычно определяется (по наблюдениям и расчетам)

оперативное время tоп, а остальные элементы нормы (апз, аобс, аотд) назначаются (в зависимости от особенностей операции, тяжести и условий труда) в процентах от оперативного времени (аi).

|

Kt |

|

|

а |

пз |

а |

обс |

а |

отд |

|

|

оп 1 |

|

|

|

. |

|||||

н |

|

|

100 |

|

|

|||||

|

|

|

|

|

|

|

|

|

||

180