- •Введение

- •1. Состав и генплан предприятия

- •2. Подчиненность, структура управления и основные подразделения предприятия и их функции

- •Должностная инструкция на инженера-технолога производства.

- •3. Права.

- •4. Ответственность.

- •Должностная инструкция на мастера арматурно-формовочного цеха.

- •1. Общие положения.

- •2. Обязанности.

- •3. Права.

- •4. Ответственность.

- •3. Характеристика сырья, способов его доставки, поставщики, подготовки и контроля качества.

- •4. Характеристика и организация работы складов сырья, полуфабрикатов, готовых изделий

- •5. Схема технологического процесса производства, технологические карты на изготовлениекозырьков входа. Выборка арматуры, схемы армирования, матрица контроля, строповки и складирования.

- •Характеристика базового изделия.

- •6. Внутризаводской и внутрицеховой транспорт.

- •7. Характеристика основного оборудования. В качестве станка для правки и резки арматурной стали выбираем станок смж – 357

- •Техническая характеристика станка смж – 357

- •В качестве станка для резки листовой стали выбираем станок с-229а

- •В качестве станка для гибки отдельных арматурных сеток выбираем станок смж – 353

- •1, 3-Дополнительныен секции; 2- головная секция;

- •Техническая характеристика смж – 353

- •Тележка смж-151а

- •8. Организация и планирование труда, заработной платы на производстве.

- •Решение администрации.

- •9. Нормы расхода сырья, топлива, энергии, воды, пара.

- •10. Цеховая и заводская себестоимость продукции, номенклатура продукции

- •11. Общие мероприятия по технике безопасности, охране труда, противопожарной технике, гражданской обороне. Инструкция по охране труда. Меры пожарной безопасности.

- •Инструкция по охране труда. Формовщик железобетонных изделий.

- •12. Номенклатура выпускаемых изделий, полуфабрикатов, материалов

1, 3-Дополнительныен секции; 2- головная секция;

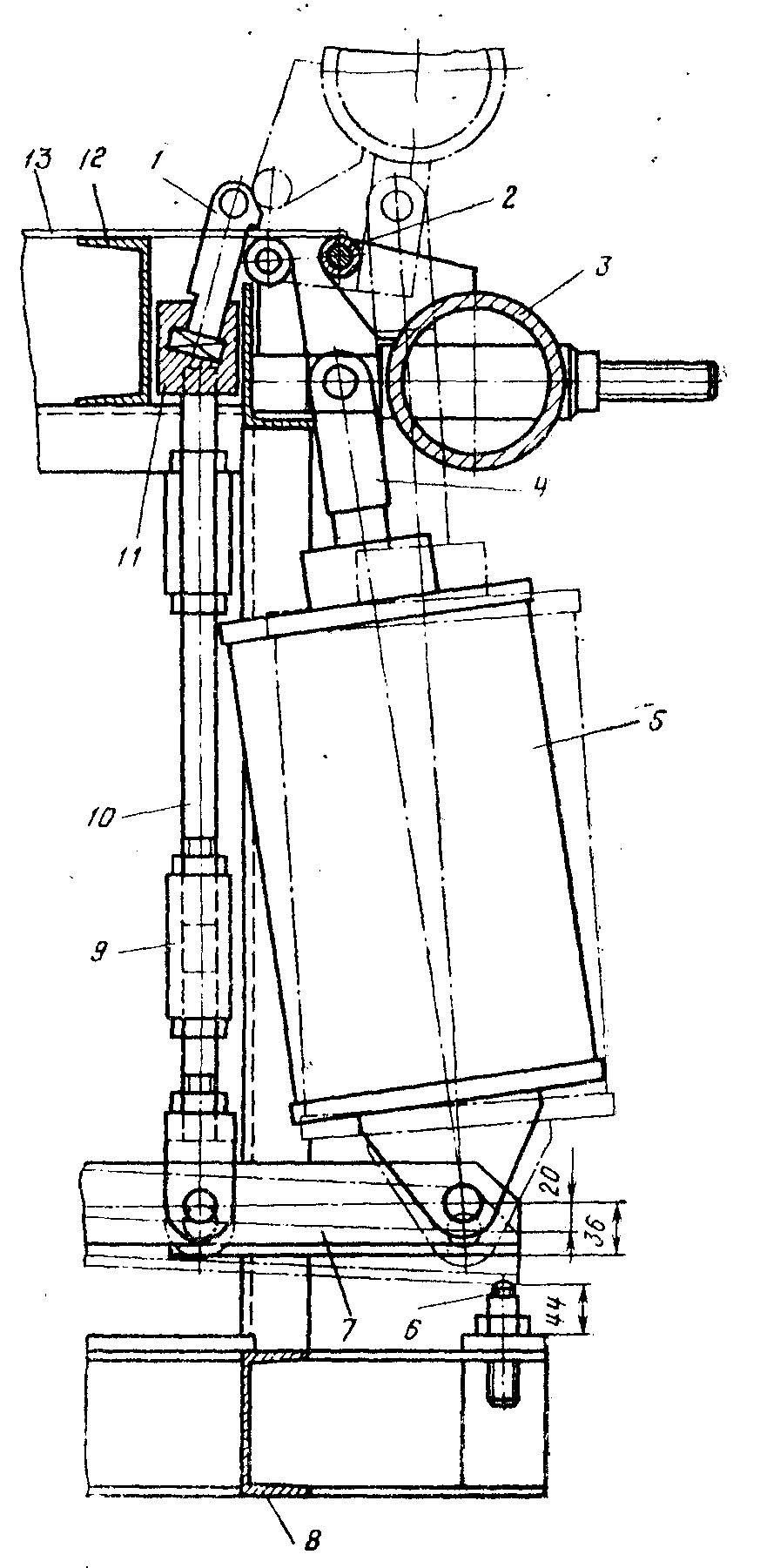

На пальцы могут одеваться сменные втулки диаметром 30, 40 или 50 мм. Крюки при необходимости переставляются вдоль траверсы, что позволяет изгибать сетки с различными расстояниями между стержнями. Для воздействия на сетку гибочная балка имеет расположенные на общей горизонтальной оси гибочные втулки, которые могут заменяться по мере износа. Для изгиба сеток со стержнями различного диаметра предусмотрено перемещение гибочной балки по рычагам ее подвески. Для повышения быстродействия пневмоцилиндров станок снабжен ресивером, выполненным в виде трубы с закрытыми торцами.

Станком управляют с переносного пульта управления. Угол гибки сетки изменяется поворотом сектора, воздействующего кулачками на конечные выключатели, подающие команды на пневмораспределители.

При компоновке станка из двух или трех секций болтами соединяются между собой их гибочные балки, траверсы и станины, а также объединяются пневмой электросистемы.

Станок работает следующим образом (рис. 5). При траверсе с крюками, находящейся в верхнем положении, на станок укладывают сетку. Продольные стержни при опускании сетки проходят между пальцами крюков, а затем сдвигом сетки в сторону заводятся под пальцы. При нажатии одной из двух кнопок или педали пульта управления от пневмоцилиндров через рычаги и тяги отпускают траверсу, пальцы которой за продольные стержни прижимают к столу станка изгибаемую сетку. После этого штоки пневмоцилиндров движутся вверх, поворачивая гибочную балку, которая загибает конец сетки. Балка останавливается автоматически после поворота на заданный угол. Затем гибочная балка возвращается в исходное положение, траверса с крюками поднимается вверх, образуя зазор между гибочными пальцами и стержнями сетки, и сетка либо снимается со станка, либо продвигается по его столу для второго изгиба или изгиба в замкнутый контур.

Техническая характеристика смж – 353

|

Максимальный размер изгибаемой стороны сетки, мм |

3000 |

|

Максимальный угол изгиба стержней сетки, град.: |

|

|

при гибке стержней – класс стали А-1, A-II, диаметром: |

|

|

до 10 мм |

180 |

|

до 12 мм |

135 |

|

при гибке стержней класс стали А-III |

90 |

|

Расстояние между изгибаемыми стержнями, мм(не менее) |

100 |

|

Число пневмоцилиндров |

4 |

|

Цикл гибки, с |

20 |

|

Габаритные размеры, мм: |

|

|

длина |

3265 |

|

ширина |

705 |

|

высота |

944 |

|

Масса, кг |

850 |

|

Рис. 5. Схема работы станка СМЖ-353 1 – крюк с втулками для прижима и гибки сетки; 2– втулка гибочной балки; 3 – гибочная балка; 4 – рычаг подвески балки; 5 – пневмоцилиндр; 6 – упор; 7 – нижний рычаг; 8 – рама; 9 – стяжная регулировочная втулка; 10 – тяга; 11 – прижимная траверса; 12 – стол; 13 – сетка

|

|

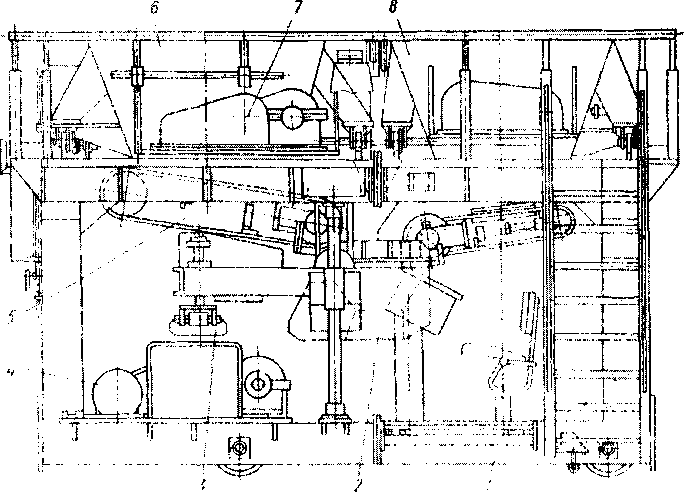

На рис. 1 показан весовой двухфракционный дозатор циклического действия. На раме 8 установлены две впускные воронки5,

управляемые

пневмоцилиндрами 4 и выполненные с секторными

затворами 13. Весовой бункер11 подвешен на рычагах3 и9, соединенных тягой 2 с весовым прибором1.

Дозатор разгружается

через затвор 12, управляемый

пневмоцилиндром 10. Подача сжатого воздуха в пневмоцилиндры регулируется электропневматическими

клапанами 6 и 7.

Схема смесительного аппарата показана на рис. 2.

Лопасти смесителя (рис. 9) совершают вращение вокруг своих держателей, а также переносное движение по окружности кольцевого пространства смесительной камеры, что создает интенсивные пере- секающиеся потоки. Смеситель имеет раму1, на которой установлена чаша2, футерованная сменными листами 5. На верхней обечайке4 установлена крышка10, на которой размещены загрузочная воронка5 и мотор-редуктор 7. Выходной вал8 редуктора Лопастной аппарат роторного через муфту9 вращает смесителя траверсу6 являющуюся

корпусом планетарного редуктора. Центральное зубчатое колесо 11 жестко закреплено на стойке, проходящей внутри стакана20. При вращении траверсы через паразитные шестерни12 получает вращение вал13, несущий планшайбу15, в которой закреплены стержни16 с приваренными к ним двухъярусными лопастями 77. К траверсе прикреплены лопасть21, подгребающая смесь под лопасти, и лопасти24 и23, очищающие стенки корпуса и внутреннего стакана. Вода в смеситель подается по кольцевому перфорированному трубопроводу14. Готовая смесь выгружается через отверстие в днище, закрываемое затвором19, установленным на оси18. Затвор управляется пневмоцилиндром22.

Бетоноукладчик с ленточными питателями и вибронасадком СМЖ-162 (рис. 11) имеет три самоходных бункера с ленточными питателями, вибронасадок а также заглаживающий брус. Предназначен для укладки, распределения и разравнивания бетонной смеси при изготовлении плоских и линейных железобетонных изделий. Позволяет укладывать бетонную смесь слоями различного состава в формы сложного очертания.

Рис. 11. Бетоноукладчик с ленточными питателями и вибронасадком: 1 - портальная рама; 2 - вибронасадок; 3 - заглаживающий брус; 4 -привод пере движения портала; 5 - ленточный питатель; 6 - большой бункер; 7 - привод передвижения бункера; 8 - малый бункер

Большой бункер вместимостью 2,3 м3и два малых вместимостью по 1,1 м3имеют возможность взаимного поперечного перемещения по параллельным рельсовым путям, уложенным на верхней раме портала.

Бетонная смесь может поступать в копильник вибронасадка как из каждого отдельного бункера, так и из всех трех сразу. Шарнирно-рычажная подвеска вибронасадка даёт возможность изменять его положение по высоте.

Производительность бетоноукладчика 72 м/ч, ширина формуемых изделий 3600 мм. скорость передвижения бетоноукладчика 1,8; 3,8; 5,9 и 11,6 м/мин.

Виброплощадки с гармоническими вертикально направленными колебаниями применяют для формования различных железобетонных изделий толщиной до 500 мм из жестких и пластичных бетонных смесей. Грузоподъёмность таких виброплощадок достигает 25 т. Ранее использовали машины рамной конструкции. В настоящее время серийно выпускают и широко используют в промышленности сборных железобетонных и бетонных конструкций и изделий виброплощадки блочного типа (рис. 12). Виброблоки установлены на единой раме 3. Между собой и с синхронизаторами5 и 6 виброблоки соединены карданными вилами2. Привод виброплощадки осуществляется от электродвигателей4 через синхронизаторы5 и6, Каждый из электродвигателей со своим синхронизатором установлен на раме 7.

/2 3 *

Рис.

12. Схема блочной виброплощадки с

гармоническими вертикально направленными

колебаниями.

Рис.

12. Схема блочной виброплощадки с

гармоническими вертикально направленными

колебаниями.

Рис. 13.Ямная пропарочная камера. 1- стены камеры;2 - парораздающий коллектор с соплами;3 -электромагнитный вентиль подачи пара;4 - гидрозатвор; 5 - крышка камеры;6 -гидравлический клапан; 7 - вентиляционные отверстия;8 –коллектор для сброса конденсата;9 - электромагнитный вентиляционный клапан;10 – вентиляционный канал ;11 - вентиляционный шибер с гидрозатвором;12- датчик системы автоматики.

Ямные камеры сооружают полностью или частично заглубленными в пол или напольными. Основными их элементами являются стенки, пол с гидравлических; затворам для стока конденсата, съёмные крышки и система паропроводов с запорной и регулировочной арматурой для подачи пара в камеру.

До последнего времени стенки пропарочных камер при толщине 250 -400 мм изготовляли обычно из тяжёлого бетона. Являясь достаточно прочными и непроницаемыми для паровоздушной смеси, такие ограждения, однако, характеризуются высокой теплопроводностью и теплоёмкостью и, как следствие, вызывают значительные непроизводительные потери теплоты. В настоящее время для ограждений пропарочных камер рекомендуется высокопрочный керамзитобетон марки М 200, обладающей 3-4 раза меньшей теплопроводностью и в 1,5 раза меньшей теплоемкостью, чем тяжёлый бетон. Как при реконструкции, так и при строительстве новых камер можно использовать тяжелый бетон с внутренним, теплоизоляционным слоем, защищенным от увлажнения паром и конденсата листовой сталью.

Пол камера делают с уклоном для стока конденсата в слив, оборудованный гидрозатвором и подключенный к общей системе слива конденсата. Конструкция крышки камеры должна иметь необходимую жесткость для избежания перекосов и выхода пара. Обычно крышки камер представляю собой плоские металлические сварные конструкции, обшитые с двух сторон досками, между которыми проложена минеральная вата. Для снижения паропроницаемости нижнюю сторону крышек защищают стальными листами толщиной 1,5-2 мм.

Предотвращение утечки пара через неплотности, образуемые крышкой и стенкой камеры, достигается применением гидравлического или песчаного затвора. Такой затвор образуется швеллерами, заполняемыми водой или песком и устанавливаемыми на верхнем обрезе стен камеры. Герметизация осуществляется при опускании крышки, по периметру которой приварены из металлического уголка ребра.

Пар поступает в камеру через закольцованную трубу, расположенную у пола камеры по её периметру. Поднимающийся пар смешивается с воздухом и образует паровоздушную смесь. В зависимости от концентрации воздуха изменяется температура паровоздушной смеси. Например, при содержании воздуха примерно 50% температура смеси составляет около 80 °С. Наиболее эффективны системы пароснабжения камер, обеспечивающие интенсивную циркуляцию греющей среды. При этом устраняется расслоение паровоздушной смеси и неравномерность обработки изделий. Для интенсивной циркуляции среды в камере на отметке 0,700 от полной высоты устанавливают пароразводящий коллектор с несколькими крупноразмерными соплами диаметром 15-25 мм; шаг установки сопел 0,5 -1м. Тип сопла (суживающееся, цилиндрическое или расширяющееся) определяется в зависимости от давления пара и требуемой дальнобойности струи. Оси сопел направляют так, чтобы струи не ударяли в поверхность бетона. Места установки коллектора и сопел для предохранения от повреждений оборудуют в нишах стен. Ямная камера соединяется с атмосферой через обратную трубу, которую устанавливают в нише стены. Наружный конец трубы оборудуют гидрозатвором и конденсатором для конденсации пара, выходящего из камеры вместе с воздухом.