- •Производство сухарных изделий

- •Глава 1. Сырье

- •Глава 2.Производство сдобных сухарей

- •Глава 3. Производство простых сухарей

- •Глава 4. Производство диетических сухарей, хлебных палочек к хрустящих хлебцев

- •Глава 5. Упаковка, хранение и контроль качества готовой продукции

- •Технологический план производства сухарных изделий

Глава 2.Производство сдобных сухарей

Виды сдобных сухарей

Ассортимент вырабатываемых в нашей стране сдобных сухарных изделий обширен.

Сдобные сухари представляют собой высушенные ломти сдобного хлеба, специально выпеченного в виде разных размеров и формы продолговатых плит (рядов). В зависимости от рецептуры, сырья и вкусов потребителей ассортимент вырабатываемых сдобных сухарей разнообразен. По данным, опубликованным П. М. Плотниковым и М. Ф. Колосниковым, известны рецептуры и способы производства 35 видов сдобных сухарей, в том числе из муки пшеничной высшего сорта – 13 и I сорта – 22. ГОСТ 8494–73 предусматривает выработку 26 наименований сдобных сухарей, в том числе из муки пшеничной высшего сорта – 16, из муки I сорта – 8 и из муки II сорта – 1.

Сдобные сухари различаются рецептурным составом, формой, размерами и количеством штук в 1 кг. В табл.2 приведен ассортимент сдобных сухарей, предусмотренный ГОСТ 8494–73, с указанием основных различий каждого наименования изделий.

Таблица 2.

Основные отличительные особенности сдобных сухарей

|

Сухари |

Сорт пшеничной муки |

Количество сухарей в 1 кг, шт. |

Размеры сухарей, мм | ||

|

длина |

высота |

толщина | |||

|

Детские |

Высший |

180–200 |

25–35 |

20–25 |

20–24 |

|

Любительские |

» |

90–105 |

95–105 |

25–35 |

11–14 |

|

Ванильные |

» |

90–105 |

80–100 |

30–35 |

11–13 |

|

Лимонные |

» |

80–90 |

80–90 |

35–40 |

13–15 |

|

Ореховые |

» |

70–80 |

90–95 |

35–40 |

10–12 |

|

Молочные |

» |

70–80 |

115–125 |

35–40 |

13–15 |

|

Школьные |

» |

70–80 |

90–110 |

40–45 |

11–13 |

|

С маком |

» |

50–60 |

95–105 |

35–40 |

13–15 |

|

Сливочные |

» |

40–55 |

120–130 |

35–40 |

14–18 |

|

Осенние |

» |

40–55 |

110–125 |

35–40 |

14–16 |

|

С изюмом |

» |

40–55 |

110–125 |

35–40 |

14–16 |

|

Юбилейные |

» |

40–55 |

60–70 |

25–30 |

10–12 |

|

Особые |

» |

40–55 |

80–90 |

35–40 |

13–15 |

|

Украинские |

» |

40–55 |

90–100 |

40–45 |

14–16 |

|

Киевские |

» |

40–55 |

100–120 |

35–45 |

14–16 |

|

Горчичные |

» |

40–55 |

105–115 |

40–50 |

16–18 |

|

Пионерские |

I |

100–120 |

60–70 |

30–40 |

12–14 |

|

Кофейные |

I |

55–65 |

80–90 |

35–40 |

18–21 |

|

Московские |

I |

50–60 |

90–105 |

40–45 |

17–19 |

|

Дорожные |

I |

35–40 |

100–115 |

40–45 |

15–18 |

|

Барнаульские |

I |

55–60 |

90–105 |

40–45 |

13–15 |

|

Туристические |

I |

45–60 |

110–130 |

35–40 |

12–15 |

|

Юбилейные |

I |

45–55 |

95–105 |

40–45 |

13–15 |

|

Рязанские |

|

|

|

|

|

|

прямоугольные |

I |

28 |

110 |

50–60 |

11–13 |

|

квадратные |

I |

55 |

50–60 |

50–60 |

11–12 |

|

Городские |

II |

40–45 |

100–110 |

35–40 |

18–21 |

Внешний вид сдобных сухарей (форма) был установлен еще в процессе их производства в кустарных условиях. Готовое сухарное тесто выгружали на столы, где вручную раскатывали в жгуты толщиной 2 – 4 см, затем делили на дольки длиной 3 – 6 см. Дольки в свою очередь раскатывали в «пальцы», раскладывали на листы, тыльной стороной ладоней оправляли по бокам, после расстойки смазывали яичной болтушкой и выпекали в печах.

Выпеченные полуфабрикаты представляли собой длинные с полуовальной поверхностью разной высоты и конфигурации плиты, которые после выдержки (черствения) разрезали на ломти определенной для каждого вида изделий толщины.

Рис. 6. Принятая форма сдобных сухарей:

а –полуовальная, высокая:б– полуовальная, укороченная. высокая;

в – полуовальная, удлиненная, низкая;г– полуцилиндрическая;

д –прямоугольная и квадратная

Таким образом, все сдобные сухари, за небольшим исключением, имели полуовальную поверхность (корку), острые или закругленные концы, плоскую нижнюю корку и гладкие боковые поверхности светло–коричневого цвета, развитую пористость.

Механизация процессов производства сдобных сухарей внесла некоторые изменения в форму изделий.

В зависимости от способа разделки и формования теста верхняя корка сухарной плиты может быть гладкой, с рельефами, допускаются наколы, предохраняющие ее от расслаивания в процессе выпечки.

Форма сухарей Детские полуцилиндрическая, а размеры уменьшены по сравнению с размерами других сухарей. Сдобные сухари Рязанские вырабатываются прямоугольной или квадратной формы, что отличает их от обычно принятой формы сдобных сухарей. Верхняя корка их матовая.

У некоторых вырабатываемых в настоящее время сухарей (Любительские, Кофейные, Городские) верхняя корка посыпается дробленой сухарной крошкой, а у сухарей С маком, С изюмом и Ореховые на боковых, поверхностях имеются включения мака, изюма или ореха. У сухарей Осенние и С изюмом одна сторона обсыпана сахаром–песком. Сопоставлением разнообразных форм и размеров сдобных сухарей можно установить пять типов их (рис.6).

К первому типу условно можно отнести сухари Молочные, Сливочные, Городские; ко второму – Лимонные, Школьные, Пионерские, Кофейные; к третьему – Любительские, Ванильные; к четвертому – Детские; к пятому – Рязанские.

По физико–химическим показателям сдобные сухари должны отвечать требованиям и нормам, указанным в табл. 3.

За последние годы ассортимент сухарных изделий значительно расширился за счет применения новых видов сырья, улучшителей, разработки рациональных технологических схем тестоведения, интенсификации выдержки и сушки сухарей, а также механизации производственных операций, ранее выполнявшихся вручную

Таблица 3 - Физико–химические показатели сдобных сухарей

|

Сдобные сухари |

Сорт муки |

Влажность, %, не более |

Кислотность, град, не более |

Содержание в пересчете на сухое вещество, %, не менее | |

|

сахара |

жира | ||||

|

Детские |

Высший |

11,0 |

3,5 |

14,5 |

– |

|

Любительские |

» |

9,0 |

3,5 |

18,0 |

10,5 |

|

Ванильные |

» |

8,0 |

3,5 |

18,0 |

10,5 |

|

Лимонные |

» |

9,0 |

3,5 |

13,5 |

7,5 |

|

Ореховые |

» |

8,0 |

4,0 |

17,0 |

– |

|

Молочные |

» |

10,0 |

3,5 |

16,0 |

7,0 |

|

Школьные |

» |

10,0 |

3,5 |

18,5 |

– |

|

С маком |

» |

10,0 |

3,5 |

18,0 |

9,0 |

|

Сливочные |

» |

10,0 |

3,5 |

16,5 |

10,0 |

|

Осенние |

» |

10,0 |

3,5 |

14,5 |

10,5 |

|

С изюмом |

» |

10,0 |

3,5 |

14,5 |

10,5 |

|

Юбилейные |

» |

8,0 |

4,0 |

21,0 |

8,0 |

|

Особые |

» |

10,0 |

3,5 |

– |

9,0 |

|

Украинские |

» |

10,0 |

3,5 |

17,0 |

7,0 |

|

Киевские |

» |

10,5 |

3,5 |

16,2 |

3,5 |

|

Горчичные |

» |

11,0 |

4,0 |

13,5 |

9,0 |

|

Пионерские |

I |

10,0 |

4,0 |

12,5 |

4,0 |

|

Кофейные |

I |

12,0 |

4,0 |

12,5 |

4,0 |

|

Московские |

I |

11,0 |

4,0 |

12,5 |

4,0 |

|

Дорожные |

I |

12,0 |

4,0 |

5,5 |

– |

|

Барнаульские |

I |

11,0 |

4,0 |

9,5 |

9,0 |

|

Туристические |

I |

11,0 |

4,0 |

4,5 |

11,0 |

|

Юбилейные |

I |

11,0 |

4,0 |

12,5 |

4,0 |

|

Рязанские |

I |

12,0 |

3,5 |

9,0 |

11,0 |

|

Городские |

II |

12,0 |

4,0 |

12,5 |

4,0 |

Таблица 4 - Отличительные особенности новых видов сухарей

|

Наименование |

Сорт пшеничной муки |

Количество сухарей в 1 кг, шт. |

Размеры сухарей, мм | ||

|

длина |

высота |

толщина | |||

|

Сухари | |||||

|

Калининградские |

высший |

60–65 |

90–100 |

35–40 |

13–15 |

|

Онежские |

» |

60–70 |

90–100 |

35–40 |

13–15 |

|

Домашние |

» |

60–40 |

75–90 |

35–40 |

13–15 |

|

Здоровье |

» |

70–80 |

70–75 |

35–40 |

13–14 |

|

Октябренок |

» |

100–120 |

65–70 |

25–30 |

12–14 |

|

Чебурашка |

» |

90–100 |

70–75 |

30–33 |

12–14 |

|

Бодрость |

» |

70–90 |

70–75 |

35–40 |

13–14 |

|

Сухарики | |||||

|

Ванильные |

» |

760–820 |

26–28 |

16–18 |

9–10 |

|

Молочные |

» |

700–780 |

25–28 |

17–19 |

10–11 |

|

Простые |

» |

710–770 |

27–30 |

18–21 |

10–11 |

|

Соленые |

» |

730–780 |

26–28 |

18–21 |

10–11 |

Большое внимание уделяется также вопросам создания новых видов сухарей повышенной пищевой ценности для детского питания. Это сухари Октябренок (ТУ РСФСР 798–73), Чебурашка (ТУ РСФСР 798–77).

Ленинградским отделением Всесоюзного научно–исследовательского института хлебопекарной промышленности (ЛО ВНИИХПа) разработаны новые виды малоформатных сдобных сухарей (сухарики), которые 1 можно упаковывать на применяемых в пищевой промышленности автоматах (табл. 4).

Способы приготовления указанных выше сухарей и их физико–химические показатели будут описаны ниже.

В табл. 5 приведены ориентировочные нормы выхода сдобных сухарей.

Таблица 5 - Ориентировочные нормы выхода сдобных сухарей

|

Сдобные сухари |

Ориентировочный выход изделий, % |

|

Сдобные сухари |

Ориентировочный выход изделий, % |

|

Детские |

104–106 |

|

Украинские |

116,5 |

|

Любительские

|

120 |

|

Киевские

|

119,5 |

|

Ванильные

|

118–120 |

|

Горчичные

|

105–108 |

|

Лимонные |

110 |

|

Пионерские |

114 |

|

Ореховые |

138,5 |

|

Кофейные |

107–109 |

|

Молочные |

116 |

|

Московские |

105–107 |

|

Школьные |

110 |

|

Дорожные |

105 |

|

С маком |

125 |

|

Барнаульские |

95–100 |

|

Сливочные |

120–122 |

|

Туристические |

107 |

|

Осенние |

138 |

|

Юбилейные |

105 |

|

С изюмом |

153 |

|

Рязанские |

110 |

|

Юбилейные |

127,5 |

|

Городские |

110 |

|

Особые |

105 |

|

|

|

Технологические схемы производства

Действующие в настоящее время технологические схемы производства сдобных сухарей во многом обусловлены объемом выработки их и оснащенностью технической базы.

В основном сдобные сухари вырабатывают на предприятиях средней и малой мощности, входящих в состав хлебокомбинатов, производственных объединений или в отдельных цехах хлебозаводов средней и большой мощности. В зависимости от этого применяется та или иная технологическая схема.

В общем виде технологическая схема выработки сдобных сухарей состоит из следующих операций: подготовка сырья к производству; приготовление и брожение опары и теста; деление и формование теста в плиты (ряды); расстойка; выпечка плит; охлаждение и выдержка плит; резка плит на ломти и раскладка их на листы; загрузка листов, на под печи или люльку сушильного агрегата; охлаждение; отбраковка, укладка сухарей в тару или фасовка их в пакеты и хранение продукции в складе;

Технологическая схема производства хлебных изделий, в том числе и сухарей, характеризуется способом приготовления теста и технологическим оборудованием, на базе которого организована выработка продукции. В настоящее время в производстве сдобных сухарей наиболее распространен опарный способ приготовления теста:

– с порционным замесом теста в две стадии, включая отсдобку, в месильных машинах периодического действия;

– с непрерывным замесом опары и теста при применении тестоприготовительных агрегатов с брожением теста до разделки;

– с непрерывным замесом опары и теста при использовании дополнительной механической обработки теста, без брожения его до разделки;

– использование большой густой опары и усиленной механической обработки теста.

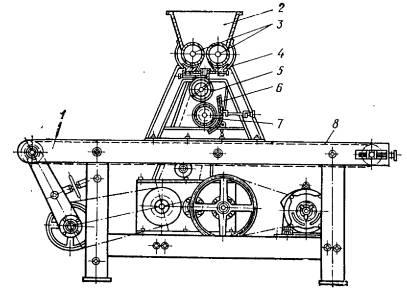

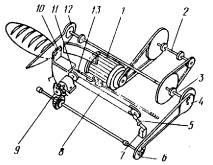

Рис. 7. Аппаратурно–технологическая схема производства сдобных сухарей с порционным замесом теста:

1 – автоматическая дозировочная станция ВНИИХП–О–1;2 –тестомесильная машина периодического действия;3 –дежа;4 – автомукомер;5– питательный шнек;6 – подъемно–опрокидывательная машина для дежи;7– формовочная машина;8 –ленточный транспортер для подачи сухарных плит в шкаф расстойки;9 –конвейерный шкаф для расстойки;10 –стол для смазки и отделки тестовых заготовок сухарных плит;11 – конвейерная люлечно–подиковая печь для выпечки сухарных плит;12 – стационарная камера для выдержки сухарных плит;13 – шпилечная вагонетка;14 – хлеборезальная машина;15 – ленточный транспортер для укладки на листы ломтей;16 – конвейерная люлечно–подиковая печь для сушки ломтей;17 –шпилечная вагонетка для листов с сухарями;18 – стол для укладки сухарей в тару;19 –весы;20 –стеллажи готовой продукции.

Помимо опарного способа и его модификаций в последние годы применяются ускоренные однофазные способы тестоведения, которые будут описаны ниже.

Таким образом, в хлебопечении известны четыре технологические схемы производства сдобных сухарей.

1–я схема (рис. 7). Тесто замешивается в машинах периодического действия с подкатными дежами в две стадии, так как применяется большое количество сдобящего сырья, затрудняющего его брожение. Разделка и формование теста механизированы. Расстойка тестовых заготовок происходит в конвейерных шкафах. Выпечка плит и сушка осуществляются в конвейерных люлечно–подиковых, тупиковых печах; выдержка (черствение) плит – на вагонетках в стационарных камерах.

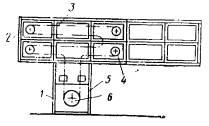

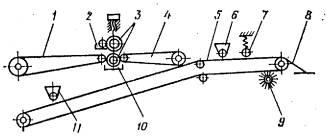

2–я схема (рис. 8). Тесто приготовляется в тестоприготовительных агрегатах непрерывного действия. Все остальные производственные процессы аналогичны процессам в 1–й схеме, за исключением выдержки плит, которая осуществляется в конвейерных шкафах (кулерах), оборудованных приточно–вытяжной вентиляцией.

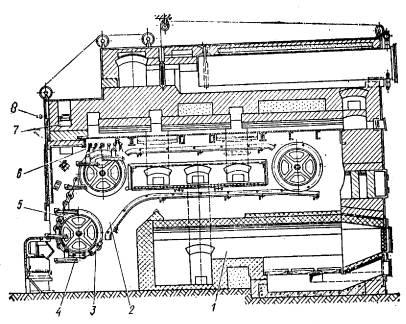

3–я схема (рис. 9). Тесто готовится опарным способом в тестоприготовительных агрегатах непрерывного действия с применением дополнительной механической обработки его, что исключает стадию брожения теста до разделки. Процессы разделки, формования и расстойки тестовых заготовок производятся аналогично этим процессам в 1–й схеме. Выпечка плит н сушка сухарей осуществляются в конвейерных, тупиковых или туннельных печах с ленточным и сетчатым подом. Выдержка сухарных плит в конвейерных шкафах с приточно–вытяжной вентиляцией и укладка плит на фанерные листы с отверстиями позволяют значительно сократить продолжительность черствения – до 6 – 7 ч вместо 24 ч.

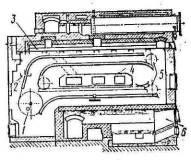

4–я схема (рис. 10). Тесто на большой густой опаре готовится в бункерных или в других агрегатах аналогичных конструкций. Тесто поступает па разделку без брожения. Остальные процессы производства осуществляются так же, как в 3–й схеме.

Как уже отмечено выше, кроме опарного способа приготовления теста некоторое распространение получил в производстве сдобных сухарей безопарный способ.

Рис. 8. Аппаратурно–технологическая схема производства сдобных сухарей с применением тестоприготовительных агрегатов непрерывного действия:

1 – питательный шнек;2 –тестомесильная машина непрерывного действия для замеса опоры;3– емкость для брожения; 4 – тестомесильная машина непрерывного действия для замеса теста;5– формовочная машина;6, 12, 14, 15 – ленточные транспортеры;7– конвейерный шкаф расстойки;8 – стол для смазки и отделки тестовых заготовок;9 – конвейерная люлечно–подиковая печь для выпечки сухарных плит;10 –конвейерный шкаф для выдержки сухарных плит;11 – хлеборезальная машина;13 – конвейерная люлечно–подиковая печь для сушки ломтей;16 – стол для упаковки сухарей в тару;17 – весы;18 –стеллажи готовой продукции.

ЛО ВНИИХПа проведена большая исследовательская и экспериментальная работа по разработке безопарного способа приготовления теста для сдобных сухарей.

При сравнении качественных показателей сдобных сухарей, выработанных опарным и безопарным способами тестоведения, безопарный способ с интенсивной проработкой теста имеет некоторые преимущества перед опарным:

– сухари получаются равномерно окрашенными, без мраморности, так как все сдобящее сырье растворяется в воде;

– улучшаются пористость, хрупкость и набухаемость сокращаются затраты сухих веществ па брожение при одинаковых общих потерях на упек, усушку и угар;

– сокращается срок выдержки сухарных плит па 2 ч, так как плиты быстрее черствеют;

– повышается производительность труда.

Рис. 9. Аппаратурно–технологическая схема производства сдобных сухарей с применением тестоприготовитсльных агрегатов непрерывного действия и дополнительной механической обработкой теста:

1 – питательные шнеки;2– тестомесильные машины непрерывного действия; 3 –емкость для брожения опары;4 – насос для подачи опары в тестомесильную машину;5 – шнек для дополнительной обработке теста;6 – бункер для теста;7 – формовочная машина;8 – конвейерный шкаф для расстойки;9 – машина для смазки тестовых заготовок;10 – конвейерная люлечно–подиковая печь; 11,14,16 – ленточные транспортеры;12 – конвейерный шкаф для выдержки сухарных плит;13 – хлеборезальная машина; 15 – конвейерная люлечно–подиковая печь для сушки ломтей;17 – весы; 18 – стеллажи готовой продукции.

Рис. 10. Аппаратурно–технологическая схема производства сдобных сухарей на большой густой опаре:

1– питательный шнек;2 –автоматическая дозировочная станция ВНИИХП–О–6;3 – тестомесильная машина непрерывного действия;4– шестисекционный бункер для брожения опары;5– формовочная машина;6,12,13,15 – ленточные транспортеры;7– конвейерный шкаф для расстойки;8– стол для смазки и отделки тестовых заготовок;9,14 – конвейерные люлечно–подиковые печи;10 –конвейерный шкаф для выдержки сухарных плит;11 – хлеборезальная машина;16 – стол для упаковки сухарей;17 – весы;18 – стеллажи готовой продукции

Однако при данном способе обязательна дополнительная интенсивная механическая обработка теста перед его разделкой, в результате чего улучшаются структурно–механические свойства теста.

Следует отметить, что широкое внедрение безопарного способа сдерживается из–за отсутствия необходимого оборудования для кратковременной интенсивной проработки теста перед разделкой.

В Киевском технологическом институте пищевой промышленности (КТИПП) под руководством И. М. Ройтера разработан ускоренный способ приготовления теста для сдобных сухарей на эмульсин. Этот способ позволяет сократить продолжительность приготовления теста и тем самым интенсифицировать технологический процесс производства сухарей.

Другой ускоренный способ приготовления теста для сухарей с использованием заварочной машины ХЗМ–300М и тестомесильной машины интенсивного замеса РЗ–ХТИ–3 создан контрольно–производственной лабораторией Куйбышевского управления хлебопекарной промышленности. В результате внедрения этого способа увеличился объем, улучшились пористость и эластичность мякиша плит, намокаемость и аромат, устранено отслоение верхней корочки сухарей. Кроме того, сократилось время приготовления теста по сравнению с опарным способом от 7 до 2,5 ч, что позволяет сократить общую продолжительность процесса производства сдобных сухарей.

ЛО ВНИИХПа было исследовано влияние на технологический процесс приготовления теста для сдобных сухарей и качества сырья, улучшителей и ферментных препаратов.

Так, в целях выяснения возможности замены маргарина на безводные жиры было изучено влияние их на качество готовых изделий. В результате установлена возможность такой замены при условии использования безводного жира для замеса теста в виде эмульсии. Однако для получения сухарей с хорошей набухаемостью эту замену целесообразно проводить только для изделий, содержащих до 10% жира.

Установлено, что яйца, вносимые в тесто, особенно в виде массы, сбитой с сахаром и жиром, улучшают физические свойства клейковины. Тесто становится более упругим, в тестовых заготовках образуются тонкостенные и равномерные поры, при выпечке увеличивается объем сухарных плит, улучшаются набухаемость, хрупкость, а также вкус н аромат готовых изделий.

В результате проведенной опытной работы по применению в качестве улучшителя молочной сыворотки при приготовлении опарного или безопарного теста для сдобных сухарей установлено, что при добавлении сыворотки ускоряется процесс созревания теста и улучшается его подъемная сила, но тесто расслабляется, и его упругость снижается.

Дальнейшие исследования показали, что при приготовлении опарного теста для сухарных плит можно добавлять молочную сыворотку в количестве 19 – 20% к массе муки, но только с химическими разрыхлителями: 0,3% бикарбоната натрия и 0,15% лимонной кислоты.

ЛО ВНИИХПа проведены исследования по влиянию на качественные показатели теста и готовой продукции ферментных препаратов. В результате проведенных опытов установлено, что при введении ферментных препаратов в пределах до 0,003% увеличиваются удельный объем сухарных плит и набухаемость только низкорецептурных изделий, таких, как сухари Московские, Детские, Дорожные. В высокорецептурных изделиях (сухари Ванильные, Осенние и др.) применение ферментных препаратов нецелесообразно, так как они снижают качественные показатели этих изделий по сравнению с контрольными.

Способы приготовления теста

Сдобные сухари вырабатываются по утвержденным рецептурам, в которых установлены нормы расхода сырья на 100 кг муки (табл. 6). Технологический план производства сухарей дан в приложении 3.

Способ приготовления теста для сдобных сухарей по сравнению с принятыми в хлебопечении имеет ряд отличительных особенностей. Ниже приведено описание нескольких способов приготовления теста, применяемых в промышленности для выработки сдобных сухарей.

Опарный способ приготовления теста с отсдобкой. Процесс приготовления теста по этому способу состоит из двух стадий: замес опары и ее брожение; замес теста, его брожение, отсдобка и обминка.

Для сухарей с небольшим содержанием сдобы, таких, как Дорожные, а также сухарей из пшеничной муки II сорта тесто готовится без отсдобки.

Опара для сдобных сухарей готовится крепкая из 50 – 60% всего количества муки по рецептуре. Начальная температура опары зависит от количества в пшеничной муке клейковины. Так, при содержании клейковины более 40% температура опары должна быть 34 – 35°С, при содержании клейковины менее 30% – 28 – 29°С. Продолжительность брожения опары 4,5 – 5,5 ч. Тесто замешивается густой консистенции влажностью 30 – 40%. Для отдельных видов сухарей влажность теста составляет (в %): из пшеничной муки высшего сорта Ванильные и Сливочные – 30, Детские – 34 – 35; из пшеничной муки I сорта Пионерские, Кофейные и Московские – 34 – 35, Дорожные – 38 – 39.

Таблица 6

Из пшеничной муки

Примечание. В дробях числитель означает количество яиц, знаменатель–масса их.

* Из общего количества соли 4,5 кг расходуется на посыпку поверхности.

** Все количество яиц расходуется на смазку.

*** Расход пшеничной муки для сухарей Чебурашка, Бодрость– соответственно 92, 95 кг.

В готовую опару влажностью 42 – 43% вносят раствор соли, добавляют муку, промешивают до получения эластичного теста и оставляют в покое для брожения.

Через 40 – 45 мин тесто обминают. Отсдобка выбродившего теста производится следующим образом. Все компоненты предварительно тщательно смешивают до однородной массы, которую постепенно вместе с мукой вносят в месильную емкость машины. После отсдобки тесто бродит еще от 1 до 1,5 ч. За 30 – 45 мни до разделки его вновь обминают.

Конечная кислотность теста из муки пшеничной высшего сорта составляет 3,0 – 3,5 град, из муки I сорта 3,5 – 4 град.

Ниже приведены пофазная рецептура и режим приготовления опарного теста из пшеничной муки высшего и I сортов с отсдобкой на 100 кг муки (табл. 7).

Для расчета необходимого количества муки па отсдобку и воды в опару и тесто пользуются следующими опытными данными: на каждый 1 кг полагающихся по рецептуре сахара, масла и яиц соответственно добавляется при отсдобке 0,7; 1,0 и 1,4 кг муки.

Па каждые 100 кг пшеничной муки, необходимой для замеса теста нормальной консистенции, расходуется (по расчету) 55 л воды.

Следует отметить, что для опарного способа приготовления теста с отсдобкой требуется продолжительное время, что является его существенным недостатком.

Для периодического замеса опары и теста применяется тестомесильная машина «Стандарт» с подкатной дежой (рис. 11). Она состоит из чугунного корпуса, установленного на фундаментной плите, месильного органа и подкатной дежи.

Таблица 7

Рецептура и технологический режим приготовления теста

|

Рецептура и технологический режим |

Опара |

Тесто |

Отсдобка |

|

Мука, кг |

50–60 |

20–15 |

30–25 |

|

Вода, кг |

20–25 |

Количество в растворе соли |

По расчету |

|

Дрожжи прессованные, кг |

По рецептуре* |

– |

– |

|

Дополнительное сырье, кг |

|

По рецептуре |

|

|

Начальная температура, °С |

30–31 |

30–31 |

32–36 |

|

Продолжительность брожения, ч – мин |

3–30¸5–00 |

0–45¸2–00 |

1–00¸1–30 |

|

Конечная кислотность, град |

3,5 – 5,0 |

3,0–4,0 |

3,0–4,0 |

* При приготовлении теста для сухарей с большим содержанием сдобы прессованные дрожжи вносят в опару в количестве 75% от нормы по рецептуре, а остальные дрожжи добавляют при отсдобке.

Рис. 11. Тестомесильная машина «Стандарт» с подкатной дежой:

1 – корпус;2– месильный орган;3 – дежа;4 – шарнирная вилка;5– червячное колесо;6– крышка

Рис.12. Тестомесильная машина Т1–ХТ2А:

1– поворотная площадка;2– фундаментная плита;3– электродвигатель;4– червячный редуктор механизма поворота площадки;5– месильный орган.

Месильный орган выполнен в виде изогнутого под углом 118° рычага, рабочий конец которого имеет фигурную лопасть, по форме соответствующую профилю дежи. Рычаг месильного органа опирается на шарнирную вилку н вставлен концом в подшипник, запрессованный в корпус червячного колеса.

Месильный орган приводится в движение от электродвигателя (N= 4,5 кВт,п= 440 об/мин).

Для замеса теста дежа вместимостью 330 л накатывается на фундаментную плиту, каретка запирается рычагом, после чего закрывается крышка и машина включается. Месильная машина оборудована блокирующим устройством, которое действует только при закрытой крышке. Освобождение каретки дежи после замеса осуществляется нажатием педали.

Машины «Стандарт» обеспечивают хороший замес теста, просты по конструкции и в обслуживании, что является их достоинством. Недостаток – быстрый износ червячной пары в приводе дежи.

Для замены тестомесильной машины «Стандарт» ВНИЭКИпродмашем разработана универсальная тестомесильная машина Т1–ХТ2А (рис. 12), которая отличается от нее отсутствием привода дежи. Эта машина применяется на хлебозаводах для замеса сдобного теста изделии широкого ассортимента. Она может работать как с подкатными дежами машины Т1–ХТ2А, так и с дежами машины «Стандарт», что позволяет применять ее как на вновь строящихся, так и на действующих хлебозаводах. Дежа вращается на поворотной площадке, вмонтированной в фундаментную плиту. Площадка вращается от электродвигателя через клиноременную передачу и червячные редукторы.

Рис. 13. Тестомесильная машина ТММ–1М:

1 – корпус;2– рычаг с месильным органом и направляющей лопаткой;3 – ограждение месильного органа;4 –шарнирная вилка;5– кривошип;6 – дежа Д–140

Тестомесильная машина ТММ–1М (рис. 13) предназначена для замеса теста и опары влажностью не менее 39% в подкатных дежах Д–140 при выработке различных сортов сдобных изделий. Она применяется на хлебопекарных предприятиях малой мощности. Машина состоит из корпуса, рычага с месильным органом и направляющей лопаткой, ограждения месильного органа и привода. Месильный рычаг опирается на шарнирную вилку.

Хвостовик рычага вставлен в подшипник, укрепленный в кривошипе, вращающий месильный орган. Тесто замешивается в подкатной деже вместимостью 140 л.

Непрерывный опорный способ приготовления теста. Этот способ осуществляется на тестоприготовителном агрегате ВНИИХП–Т–3–57 (рис. 14). По опыту Нижнетагильского хлебозавода №6 опара влажностью 43% готовится из 50% полагающейся по рецептуре муки. Опара бродит при температуре 34 – 35°С в течение 4 – 5 ч до кислотности 3 – 3.5 град. Для обеспечения нормальной расстойки сухарных плит и хорошей набухаемости сухарей количество прессованных дрожжей увеличивается на 0,4% по сравнению с предусмотренной по рецептуре нормой.

Готовая опара шнековым насосом перекачивается в емкость модернизированной месильной машины Х–12, куда поступают также мука, сахаро–солевой раствор и все остальное дополнительное сырье, полагающееся по рецептуре. Для лучшей механической обработки теста корыто месильной машины удлинено, а на конце вала смонтирована дополнительная спираль для перемещения замешенного теста к выгрузочному отверстию.

Рис. 14. Схема модернизированного тестоприготовительного агрегата ВНИИХП–Т–3–57 на Нижнетагильском хлебозаводе:

1, 7 –питательные шнеки;2 –бачок для дрожжевой суспензии;3, 11 – бачки АВБ–100М;4, 6 – тестомесильные машины Х–12;5 – бродильный аппарат Х–13;8, 9, 10 – бачки для солевого, сахаро–солевого растворов и растопленного жира;12 – спиральный шнек;13 –шнековый насос

Продолжительность брожения теста при температуре 32 – 34°С составляет 40 – 80 мин, конечная кислотность теста 2,5 – 3,5 град.

Ниже приведены производственная рецептура и режим приготовления сухарей Московские из пшеничной муки I сорта с указанием расхода сырья в I мин.

При этом способе несколько сокращается процесс приготовления теста, повышаются производительность труда и технический уровень производства при сохранении качественных показателей готовой продукции.

Опарный способ приготовления теста с исключением стадии брожения перед разделкой. При этом способе применяется дополнительная механическая обработка теста. Способ внедрен на Василеостровском хлебозаводе Главного управления хлебопекарной промышленности Ленгороблисполкома.

Аппаратурно–технологическая схема приготовления теста приведена на рис. 15. Опара готовится влажностью 42 – 43%, продолжительность, брожения 4,5 – 5 ч при температуре 34 – 36°С до конечной кислотности 3 – 4,8 град. Созревание теста достигается при увеличении продолжительности брожения опары и повышении ее кислотности.

Существенное значение имеет также дополнительная механическая обработка теста в шнековом насосе (n= 60 – 80 об/мин), который по трубе диаметром 135 мм и длиной 800 мм транспортирует его после замеса в бункер, расположенный над формовочной машиной. Тесто от месильной машины до бункера перемещается в течение 5 мин. Температура теста при выходе из шнекового насоса достигает 32 – 34°С, влажность 36% и кислотность 2,2 – 3,2 град.

|

Опара | |

|

Мука, кг |

10 |

|

Дрожжевая суспензия (дрожжи – вода 1:2), л |

0,6 |

|

Вода, л |

4,48 |

|

Влажность (конечная), % |

43 |

|

Температура, °С |

|

|

начальная |

28–30 |

|

конечная |

34–35 |

|

Продолжительность брожения, ч |

4,5–5 |

|

Кислотность (конечная), град |

3,5 |

|

Мука, кг |

5,0 |

|

Опара, кг |

7,5 |

|

Тесто | |

|

Сахаро–солевой раствор*, л |

2 |

|

Солевой раствор (плотность 1,16), л |

0,304 |

|

Маргарин, кг |

0,5 |

|

Вода, л |

0,63 |

|

Влажность (конечная), % |

35–36 |

|

Температура (конечная), °С |

32–34 |

|

Кислотность (конечная), град |

3–3,5 |

|

Продолжительность брожения, мин |

40–50 |

|

Расстойка и выпечка | |

|

Продолжительность расстойки плит, мин |

40 |

|

Яйца на смазку плит, кг |

0,2 |

|

Продолжительность выпечки, мин |

23 |

|

Температура в пекарной камере, °С |

Около 195 |

|

Продолжительность выдержки плит, ч |

16–25 |

|

Сушка | |

|

Продолжительность, мин |

16 |

|

Температура в пекарной камере, °С |

145 |

Рис. 15. Технологическая схема производства сдобных сухарей на Василеостровском хлебозаводе в Ленинграде:

1– автомуковоз;2 –мукопровод;3 –силосы;4, 13, 19 – шнеки;5– нория;6 –солерастворитель;7– сахарорастворитель;8– дрожжемешалка;9 –жирорастопитель;10 –дозатор крошки;11– площадка;12 –просеиватель;14, 15 – баки холодной и горячей воды;16 – смеситель;17 – дозатор жидких компонентов;18, 22 –тестомесильные машины;20, 21 –дозаторы муки и дополнительного сырья;23 –шнековый насос;24 –тестоспуск;25 – формовочная машина;26 – конвейерный шкаф для расстойки;27 –дозатор опары;28 –корыто для брожения;29 –машина для смазки плит;30 – конвейерная люлечная печь;31, 32, 34, 37 –транспортеры;33– конвейерная подиковая печь;35 –раскладчик ломтей и печь;36– хлеборезальная машина;38 –кулер;39– дозатор муки;40 –скребковый транспортер.

Для большинства изделий на хлебозаводе разработаны единые рецептуры и режим приготовления опары, что позволяет вырабатывать несколько видов сухарей из одной и той же муки без остановки агрегата при переходе па другой вид изделий.

Ниже приведены единая рецептура (расход сырья) и режим производства некоторых видов сухарных изделий (табл. 8).

Тесто для сухариков Ванильные. Молочные, Простые и Соленые, разработанных ЛО ВНИИХПа, готовится опарным способом с интенсивным замесом без брожения до разделки.

Таблица 8

Технологический режим и расход сырья для некоторых сортов сдобных сухарей

|

Показатели |

Детские |

Ванильные |

Лимонные |

Молочные |

Сливочные |

Горчичные |

|

Опара | ||||||

|

Мука, кг/мин |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

|

Дрожжевая смесь (1:1,5), кг/мнн |

0,675 |

0,675 |

0,675 |

0,675 |

0,675 |

0,675 |

|

Крошка, кг/мнн |

0,228 |

0,33 |

0,33 |

0,66 |

0,33 |

0,33 |

|

Вода, л/мин |

1,86–1,99 |

1,87–2,01 |

1,87–2,01 |

2,93–3,12 |

1,87–2,01 |

1,87–2,01 |

|

Температура конечная/начальная,°С |

30–32 34–36 |

30–32 34–36 |

30–32 34–36 |

30–32 34–36 |

30–32 34–36 |

30–32 34–36 |

|

Кислотность, град |

3,0–4,0 |

3,0–4,0 |

3,0–4,0 |

4,0–5,5 |

3,0–4,0 |

3,0–4,0 |

|

Влажность, % |

42–43 |

42–43 |

42–43 |

42–43 |

42–43 |

41–43 |

|

Продолжительность брожения, ч |

4,5–5,0 |

4,5–5,0 |

4,5–5,0 |

4,5–5,0 |

4,5–5,0 |

4,5–5,0 |

|

Тесто | ||||||

|

Опара, кг/мин |

4,7 |

7,31 |

8,59 |

6,84 |

8,43 |

8,59 |

|

Мука, кг/мин |

4,6 |

6,5 |

7,0 |

6,5 |

7,5 |

7,5 |

|

Мука в опаре, кг/мин |

3,0 |

4,6 |

5,4 |

4,3 |

5,3 |

5,4 |

|

Дрожжевая смесь в опаре, кг/мин |

4,111 |

0,677 |

0,733 |

0,576 |

0,716 |

0,733 |

|

Количество прессованных дрожжей, кг/мин |

0,230 |

0,383 |

0,293 |

0,370 |

0,346 |

0,293 |

|

Сахарный раствор, л/мнн |

1,738 |

3,722 |

2,834 |

2,468 |

3,903 |

2,95 |

|

Масло сливочное, кг/мин |

0,152 |

1,776 |

– |

1,08 |

1,92 |

– |

|

Масло горчичное, кг/мин |

– |

– |

– |

– |

– |

1,29 |

|

Маргарин, кг/мин |

– |

– |

1,24 |

– |

– |

– |

|

Солевой раствор, л/мнн |

0,182 |

0,192 |

0,3 |

0,262 |

0,246 |

0,311 |

|

Спиртово–водный раствор ароматизатора, л/мнн |

– |

0,059 |

– |

– |

– |

– |

|

Спиртово–водный раствор лимонного масла, л/мнн |

– |

– |

0,05 |

– |

– |

– |

|

Вода, л/мин |

0,57–0,76 |

– |

0,38–0,74 |

0,30–0,38 |

– |

0,63–0,94 |

|

Молоко сгущенное, л/мин |

– |

– |

– |

1,08 |

– |

– |

|

Температура, °С |

32–34 |

32–34 |

32–34 |

32–34 |

32–34 |

32–34 |

|

Кислотность, град |

2,2–2,8 |

2,2–2,8 |

2,2–2,8 |

2,2–2,8 |

2,2–2,8 |

2,2–2,8 |

|

Влажность, % |

34,0–35,0 |

30,5–31,5 |

31,5–32,5 |

31,0–32,0 |

30,5–31,5 |

31,0–32,0 |

Опара приготовляется из 40% муки от всего количества муки по рецептуре. Влажность ее около 42%, начальная температура 29 – 30°С, конечная кислотность 3 – 3,5 град, продолжительность брожения 5 ч.

В выброженную опару вносят псе сырье, предусмотренное рецептурой для каждого наименования изделий, а также оставшуюся муку и воду. Тесто подвергают интенсивной обработке. Для сухарей Простые и Соленые влажность теста должна быть 35 – 36%, начальная температура 31 – 32°С.

После замеса тесто поступает на разделку и формование на машине ФПЛ–2, оборудованной матрицами с отверстиями диаметром 13 мм.

Тесто для сухарей Октябренок, Чебурашка, Бодрость готовится ускоренным или опарным способом.

При ускоренном способе все сырье по рецептуре вносится сразу при замесе теста. Количество воды рассчитывается с учетом конечной влажности теста, равной 35 – 36% в зависимости от хлебопекарных свойств муки.

Следует иметь в виду, что процесс созревания теста при дозировке дрожжей в количестве 4% к массе муки при повышенной температуре теста (34 – 35°С) и осиленной его механической обработке значительно ускоряется. Усиление механической обработки теста в существующих тестомесильных машинах достигается увеличением времени его замеса до 20 мин или путем применения месильных машин интенсивного действия.

Продолжительность брожения теста 1,5 – 2 ч. Конечная кислотность 3 – 4 град. Для улучшения структуры пористости готовых изделий рекомендуется за 30 – 40 мин до разделки произвести обминку теста.

Способ приготовления теста на большой густой опаре. ВНИИХПом и работниками промышленности был разработан способ приготовления теста для бараночных, сдобных и хлебобулочных изделий на большой густой опаре. Этот способ, как показал опыт промышленности, может быть применен и для приготовления теста для сдобных сухарей.

ВНИИХПом предложена технологическая схема с использованием тестоприготовительного агрегата непрерывного действия с интенсивной механической обработкой теста. Опара готовится из 60 – 70% общего количества муки, расходуемой для приготовления теста. Продолжителность брожения опары 3 – 4 ч. Температура опары 30 – 32°С. Интенсивность механической обработки тоста регулируется изменением частоты вращения месильных валов или угла поворота их лопастей, а также увеличением продолжительности замеса. Способ приготовления теста на большой густой опаре имеет ряд преимуществ перед опарным и безопарным способами, обычно применяемыми в производстве.

Большие густые опары содержат до 70% муки расходуемой на замес теста. Для приготовления сухарного теста, как показали исследования ЛО ВНИИХПа можно использовать большую густую опару влажностью 43% вместо 41% и осуществлять замес теста в машинах типа «Микс». Тесто, приготовленное на большой опаре имеет кислотность на 0,1–0,3 град выше и большую подъемную силу (на 13 – 14 мин) по сравнению с тестом на обычной опаре. Однако этот способ можно применять только при выработке низкорецептурных сухарей, так как сдобящее сырье, вносимое при замесе без воды, образует неравномерную окраску мякиша т. е. мраморность поверхности.

В связи с широким внедрением прогрессивной технологии приготовления теста в последние годы разработаны и внедряются однобункерные тестоприготовительные агрегаты, в которых применяются интенсивный замес и брожение теста со снижением его продолжительности. В промышленности используют несколько вариантов компоновки тестоприготовительных однобункерных агрегатов.

Тестоприготовительный агрегат И8–ХАГ–6 (рис. 16) предназначен для приготовления пшеничного теста на большой густой опаре с интенсивным замесом его и сокращенным периодом его брожения. Агрегат состоит из шестисекционного бункера для брожения опары. бункера для теста над формовочной машиной двух тестомесильных машин непрерывного действия с автоматическими дозировочными станциями, шнековых нагнетателей, шнекового дозатора опары и пульта управления

Во время поворота бункера на 300° осуществляется полное брожение опары, после чего секция с выброженной опарой устанавливается над окном в днище бункера для выгрузки опары. Опара шнековым дозатором подается из бункера по трубе в тестомесильную машину для замеса теста. Дозирование опары происходит путем изменения частоты вращения шнека дозатора вариатором скорости. В эту же машину подаются дозатором мука и из дозировочной станции все жидкие компоненты (вода, жир, сахарный и солевой растворы). После замеса из тестомесильной машины непрерывным потоком тесто поступает в шнековый нагнетатель, который по трубопроводу подает его в бункер, установленный над формовочной машиной. В бункере тесто бродит в течение 25 – 30 мни.

Рис. 16. Бункерный тестоприготовительный агрегат И8–ХАГ–6:

1 – пульт управления;2– автоматическая дозировочная станция ВНИИХП–О–6;3 – дозатор тестомесильной машины;4 – бункер шестисекционный;5– трубопровод;6– бункер для теста;7– шнековый дозатор опары;5– шнековый нагнетатель тест; 9– труба подачи опары для замеса теста;10, 11 – тестомесильные машины непрерывного действия;12 –шнековый нагнетатель опары

Рис. 17. Бункерный тестоприготовительный агрегат Л4–ХАГ–13:

1– бункер шестисекционный;2,3 –автоматические дозировочные станции ВНИИХП–О–5 и ВНИИХП–О–6;4, 5 –тестомесильные машины непрерывного действия;6 –труба для подачи теста в бункер; 7 – бункер для теста

Тестоприготовительный агрегат Л4–ХАГ–13 (рис. 17) по конструкции аналогичен агрегату И8–ХАГ–6. Он предназначен для приготовления теста из пшеничной муки на большой густой опаре с сокращенным брожением теста. Агрегат Л4–ХАГ–13 устанавливается в поточных линиях с печами, имеющими площадь пода 40 – 50 м2.

Безопарный способ приготовления теста. Как отмечалось выше, помимо опарного способа приготовления сдобных сухарей применяются ускоренные безопарные способы тестоведения с использованием дополнительной механической обработки и повышенного количества дрожжей.

ЛО ВНИИХПа разработан ускоренный способ приготовления теста для сдобных сухарей с повышенным количеством дрожжей. После 2,5 – 3 ч брожения тесто дополнительно прорабатывается перед разделкой в течение 2 – 4 мин.

По способу, предложенному КТИППом, тесто замешивается на дисперсной смеси, состоящей из части муки (24 – 28% от общего по рецептуре количества) и всего дополнительного сырья. Дисперсная смесь готовится па механическом диспергаторе с частотой вращения вала пропеллерной мешалки 940 об/мин в течение 5 мин.

Приготовленная эмульсия влажностью 52% сбраживается в течение 1 ч при температуре 37°С. На этой эмульсии и оставшейся части муки замешивается тесто влажностью 34,5 – 35%. Тесто бродит при температуре 33°С в течение 60 мин.

Было установлено, что наибольший удельный объем сухарных плит получается при влажности теста 34,5%. Плиты имеют хорошую форму, эластичный и сухой мякиш, равномерную пористость. Показатели качества готовых изделий соответствовали нормам ГОСТа.

По ускоренному способу, внедренному на предприятиях Куйбышевского УХП, первую фазу готовят в заварочной машине ХЗМ–300. В емкость машины вносят 20 – 25% от общего количества полагающейся по рецептуре муки, все дополнительное сырье, воду и солевой раствор. Расход дрожжей в этом случае увеличивается в 1,5 – 2 раза против установленной нормы. Процесс приготовления эмульсии продолжается 5 – 8 мин. Готовая эмульсия насосом перекачивается в емкость для брожения в течение 1 – 1,5 ч при температуре 31 – 33°С. В процессе брожения объем эмульсии увеличивается в 1,5 – 2 раза.

Выброженная эмульсия самотеком поступает в емкость месильной машины РЗ–ХТИ–3 интенсивного действия, куда засыпается оставшаяся по рецептуре мука, и производится замес теста. Брожение теста осуществляется в подкатных дежах в течение 60 мин. Качество готовых сухарей соответствует ГОСТу.

Формование, расстойка и выпечка сухарных плит

При производстве сухарей одной из трудоемких операций является формование тестовых полуфабрикатов (сухарных плит) и соответствии с конфигурацией и размерами, присущими каждому виду сухарей (см. табл. 2 и 4 и рис. 6).

Процесс формования сухарных плит вручную состоит из следующих операций: деление теста на кусочки; раскатка их в «пальцы»; сборка (укладка) «пальцев» в ряд па листе; оправка ряда и придание плите необходимых для данного вида сухаря профиля и размера.

В настоящее время в хлебопекарной промышленности проводится большая работа по совершенствованию формования, которое идет по двум основным направлениям: с одной стороны, создание новых машин, с другой – реконструкция существующих машин с целью приспособления их к последующей автоматизации производства и упаковке изделий.

К размерам сухарных плит предъявляются требования, которые вызываются необходимостью точного соответствия размерам питателей упаковочных машин. Кроме того, формование позволяет получить равномерные и одинаковые по внешнему виду изделия. Особое значение для качества сухарей имеет раскатка долек в жгуты, благодаря которой обеспечиваются хорошая плотность теста, мелкая пористость и равномерная окраска среза.

На современных специализированных предприятиях независимо от объема производства процесс формования сухарных плит в основном механизирован. Рационализаторы ряда хлебопекарных предприятий предложили и создали машины и механизмы, различные по конструктивному и технологическому принципам, которые можно сгруппировать следующим образом:

– машины, работающие по принципу деления теста на дольки, раскатки их и укладки в ряды (плиты), что наиболее соответствует ручным приемам формования сухарных плит;

– машины, выпрессовывающие тесто через мундштуки или матрицы и по своей конфигурации соответствующие профилю сухарной плиты.

К первой группе относится машина МПС–2 конструкции В. И. Ушникова.

Машина МПС–2 (рис. 18) состоит из станины, приемной воронки, рифленых валков, матрицы со сменными вкладышами, отсекателя, фартука, барабана для закатки долек и ленточного транспортера, имеющего приводной и натяжной барабаны. Движение передается от электродвигателя через вариатор скорости и цепные передачи на вал транспортера, отсекатель и от него – на закатывающий барабан. Привод рифленых валков осуществляется через цилиндрические шестерни. Скорость движения транспортера согласовывается с работой отсекателя.

Матрицы снабжены шторками с винтами, позволяющими изменять сечение отверстий и тем самым регулировать размер долек. Отсекатель представляет собой два диска, установленных на валике, между которыми натянуты одна против другой две стальные тонкие струны. Внутренняя поверхность фартука и барабан для закатки долек покрыты винипластом, что устраняет прилипание теста к их поверхности.

Машина действует следующим образом. Тесто непрерывно загружается в приемную воронку и рифлеными валками подается в камеру сжатия, выпрессовывается через отверстия в матрице, отрезается быстровращающимися струнами отсекателя и забрасывается ими в щель между барабаном и фартуком. Здесь тесто закатывается в дольки, которые ложатся ровными рядами близко одна от другой на хлебопекарный лист, перемещаемый ленточным транспортером. Ряды долек на листе оправляют вручную для придания им формы сухарной плиты. На машине МПС–2 плиты укладываются по ширине хлебопекарного листа.

|

Техническая характеристика делительно–формовочной машины МПС–2

| |

|

Производительность машины при трех отверстиях в матрице, долек в минуту |

500 – 530 |

|

Масса долек, г |

От 12 до 30 |

|

Мощность электродвигателя, кВт |

1,7 |

|

Масса машины, кг |

640 |

При формовании плит имеет значение подача хлебопекарных листов под формующее устройство. Так, при укладке рядов по длине листа горбушек, которые идут на переработку, получается меньше. На один лист укладывают от 2 до 5 и более плит в зависимости от сорта сухаря.

Оправка плит для придания им соответствующей формы производится вручную.

К числу машин (рис. 19), работающих по принципу выпрессовывания теста через матрицы, относится ФПЛ–2. Эта машина (рис. 19, а) была создана на Московском хлебозаводе №2 на базе машины для формования пряников и печенья. Реконструкция произведена путем поднятия на 130 мм корпуса с воронкой и нагнетательными валками, а также ликвидации механизма для отрезания тестовых заготовок. Нагнетание (прессование) теста в камеру сжатия производится двумя рифлеными валками, аналогично предыдущей машине. Вместо матрицы для формования пряников и печенья предусмотрена сменная матрица с четырьмя или тремя отверстиями по профилю, соответствующему профилю сухарной плиты.

Рис. 18. Машина МПС–2 для формования сухарных плит:

1 – станина;2 – приемная воронка;3 – рифленые палки;4 – матрица;5– отсекатель;6 – фартук;7– барабан для закатки долек;8 – ленточный транспортер

Тесто через отверстия матрицы (рис. 19, б) выпрессовывается непрерывными лентами, укладывается на движущийся по ленточному транспортеру машины хлебопекарный лист и отрезается вручную но длине листа.

Рис. 19. Машина ФПЛ–2 для формования сухарных плит:

а – общий вид;1– станина;2 – приемная воронка;3 – ленточный транспорте;б– узел выпрессовывания теста;1– регулировочный винт; 2 – рифление валки;3 – приемная воронка;4 – матрица;5– ленточный транспортер

При выработке сухарей Дорожные, Московские, Сливочные и Ванильные применяются матрицы с тремя отверстиями, при выработке плит для сухарей Кофейные и Пионерские – с четырьмя отверстиями, а для сухарей Детские – с девятью отверстиями.

Размер листов для выпечки сухарных плит, сформованных на этой машине, 565Х480 мм. Эти листы приспособлены к люлькам люлечно–подиковых конвейерных печей ФТЛ–2. П–1–57 и др. Для выпечки сухарных плит на этих печах применяются также листы размером 620Х350 мм.

Производительность машины ФПЛ–2 обеспечивает выработку от 420 до 500 кг/ч сдобных сухарей разных наименований.

На Саратовском хлебозаводе №2 для формования сухарных плит применяется жгуторезальная машина с ручной поперечной резкой теста для придания плитам соответствующей формы.

Приспособление для поперечной резки состоит из нескольких дисковых ножей, укрепленных на оси, расстояние между которыми соответствует размерам сухарей. Для получения правильной формы плиты предусмотрен деревянный ролик с полуовальной выемкой по профилю сухаря. Этим роликом производится окончательное формование плиты.

Формовочная машина (рис. 20), предложенная А. Т. Соболевым, создана на базе тестоделительной машины ХДН со шнековым нагнетателем теста. Машина конструкции А. Т. Соболева состоит из укороченного по сравнению с машиной ХДН цилиндрического корпуса с приемной воронкой, шнека с шагом 140 мм и конусообразной торцевой крышкой, образующей камеру сжатия, в середине которой болтами крепится матрица с отверстиями по конфигурации, соответствующими профилю плиты (см. рис. 20,б).

Рис. 20. Машина для формования сухарных плит конструкции А. Т. Соболева:

а– общий вид;б– матрица;1 – корпус;2 – приемная воронка;3 – шнек;4 – конусная крышка;5– матрица

Загруженное в воронку тесто шнеком подается в камеру сжатия и выпрессовывается через матрицу на лист, перемещаемый под корпусом машины, тестовые жгуты вручную отрезаются ножом по размеру листа. Сменные матрицы имеют два отверстия для формования плит сухарей Дорожные, Кофейные, Городские и др. и шесть отверстий – для сухарей Детские. Производительность машины обеспечивает выработку сухарей около 500 кг/ч.

Рис. 21. Приспособление для автоматического отсекания жгута теста:

а –общий вид формовочной машины ФПЛ–2;б –отсекатель;в – электрическая схема;1 – загрузочная воронка для теста;2 –насадка;3 – тяга;4 – открывающий магнит;5,10 – микровыключатели;6– лист для укладки тестовых заготовок;7– ленточный транспортер;8 – контактный рычаг микро–выключателя;9 –выключатель привода машины;10 – отсекающий магнит;11 –плита–матрица;13 –поворотный нож;14 –ось ножа;15 – крепежный болт

При внедрении этой машины на Ленинградском хлебозаводе Свердловского района резко сократилось число работниц на ручном формовании сухарных плит. Три работницы формуют на машине за смену до 2000 кг теста. На это же количество теста при ручном формовании потребовалось бы 10 – 11 человек.

На кондитерско–булочном комбинате г. Оренбурга коллективом комбината разработана машина для формования сухарных плит, состоящая из формовочной и прессующей частей. Формовочной частью машины является цилиндр со шнеком и ворошителями. В торцевой стенке формовочной головки внутри приварен разделительный клип, а снаружи – два патрубка, к которым прикрепляются матрицы.

Формовочная часть машины состоит из двух валиков – формующего и прессующего, регулируемых но высоте, транспортера и ножа для отрезки сформованных плит. Формующий валик придаст плите соответствующие форму и размеры, а прессующий валик – вид гофрированной ленты. Готовые жгуты движутся по транспортеру к вращающемуся ножу, который отрезает полуфабрикаты длиной 600 мм (в соответствии с длиной листа).

Сформованные плиты по две механически укладываются на листы. Обслуживают формовочно–разделочный агрегат 2 человека. Производительность машины составляет 460 кг/ч.

Тестовые заготовки для сухарей Рязанские квадратной и прямоугольной формы массой соответственно 0,48 и 0,65 кг формуют на тестоделительных машинах, применяемых для выработки булочных изделий. Куски теста укладывают в предварительно смазанные растительным маслом металлические формы размерами, мм:

|

Форма |

Длина |

Ширина |

Высота |

|

прямоугольная |

320 |

115 |

60 |

|

квадратная |

320 |

60 |

60 |

По своим размерам формы рассчитаны для установки на люльки хлебопекарной печи ФТЛ–2.

После формования тестовые заготовки поступают па расстойку.

Как отмечено выше, почти па всех формовочных машинах, работающих по принципу выпрессовывания теста через матрицы, тестовые жгуты, непрерывно поступающие на листы, отсекают вручную на стыке двух листов, размещаемых рядом на ленточном транспортере. Этот участок обслуживают две работницы, из которых одна смазывает листы и устанавливает их на транспортер, а другая отсекает специальным ножом пли скребком жгуты теста.

На Алупкинском хлебозаводе Крымского УХП внедрено приспособление для автоматического отсекания жгутов теста (рис. 21) состоящее из двух насадок с поворотными ножами, смонтированных у выходных отверстии матрицы, тяги, двух электромагнитов и двух микровыключателей с двумя парами контактов Насадки крепятся болтами к нижней поверхности съемной плиты–матрицы формовочной машины ФПЛ–2. Электромагниты расположены на боковых стойках тестовой камеры. Микровыключатель с левой стороны предназначен для закрывания ножами отверстий насадок, а с правой стороны – для открывания отверстий и выхода жгутов теста на перемещающиеся по транспортеру листы.

После формования и оправки тестовые полуфабрикаты поступают па расстойку, продолжительность которой зависит от сорта сухарей. Средняя продолжительность расстоики тестовых заготовок сухарных плит в конвейерных шкафах при оптимальной температуре воздуха 35 – 40°С и относительной влажности 75 – 80% приведена в табл. 9.

Для расстоики тестовых полуфабрикатов сухарных плит применяются следующие конструкции расстойных конвейерных шкафов, разработанные для булочных изделии: А2–ХРА, А2–ХРБ, А2–ХРВ, Т1–ХРГ–30 и др.

Шкафы А2–ХРА. А2–ХРБ и А2–ХРВ изготовляются из унифицированных узлов и деталей и устанавливаются к печам с люлечным и ленточным подом шириной 1,9 и 2,1 м. Шкафы различаются только количеством секций числом люлек и габаритными размерами.

Таблица 9. - Продолжительность расстойки тестовых заготовок сухарных плит

|

Сухари |

Сорт пшеничной муки |

Продолжительность расстойки, мин |

|

Детские |

Высший |

50–54 |

|

Любительские |

» |

50–54 |

|

Ванильные |

» |

50–54 |

|

Лимонные |

» |

50–80 |

|

Ореховые |

» |

55–70 |

|

Молочные |

» |

50–70 |

|

Школьные |

» |

50–60 |

|

С маком |

» |

50–70 |

|

Сливочные |

» |

44–48 |

|

Осенние |

» |

60–70 |

|

С изюмом |

» |

60–70 |

|

Юбилейные |

» |

60–80 |

|

Особые |

» |

55–60 |

|

Украинские |

Высший |

50–60 |

|

Киевские |

» |

50–60 |

|

Горчичные |

» |

50–80 |

|

Пионерские |

I |

44–48 |

|

Кофейные |

I |

40–44 |

|

Московские |

I |

30–40 |

|

Дорожные |

I |

34–36 |

|

Барнаульские |

I |

30–40 |

|

Туристические |

I |

50–60 |

|

Юбилейные |

I |

50–60 |

|

Рязанские |

I |

60–65 |

|

Городские |

II |

55–60 |

Шкаф А2–ХРА (рис. 22) состоит из каркаса Г–образной формы, закрытого металлическими щитами с дверками, внутри которого расположен двухниточный цепной конвейер с шарнирноподвешенными трехполочными люльками размером 340Х1930. Конвейер приводится в движение от электродвигателя, который через ременную передачу, редуктор и зубчатую передачу вращает приводной вал конвейера. Движение конвейера равномерно–прерывистое, что позволяет производить загрузку и разгрузку вручную через окна в торцевой или задней стороне вертикальной секции.

Рис. 22. Конвейерный шкаф расстойки А2–ХРА:

1– загрузочное окно;2– трехполочная люлька;3 – конвейер из двух втулочных цепей с шагом 100 мм;4 –каркас шкафа Г–образной формы;5– цепные звездочки;6 – натяжной механизм;7– разгрузочное окно;8– приводной блок цепного конвейера

Рис. 23. Конвейерные шкафы расстойки Т1–ХРГ–30 и Т1–ХРГ–50:

1 – загрузочное окно;2 –каркас шкафа Т–образной формы;3 –цепной конвейер;4 –цепные звездочки;

5 – разгрузочное окно; 6 –приводной блок цепного конвейера

Равномерно–прерывистое движение конвейера обеспечивается механизмом регулирования, состоящим из диска с десятью подвижными упорами и конечного выключателя типа ВК–211. Количество упоров на диске кратно количеству рабочих люлек конвейера расстойки. Диск приводится во вращение от приводного вала конвейера через цепную передачу и при перемещении конвейера на один шаг поворачивается на 1/10 оборота. При этом каждый упор диска, нажимая на ролик конечного выключателя, размыкает цепь магнитного пускателя, выключая электродвигатель конвейера.

Продолжительность расстойки регулируется изменением количества упоров, взаимодействующих с роликом конечного выключателя.

При выпечке сухарных плит одна трехполочная люлька расстойного шкафа загружает три люльки печи, в этом случае диск механизма включения работает с одним пальцем, два дополнительных пальца снимаются.

Конвейерные шкафы Т1–ХРГ–30 и Т1–ХРГ–50 (рис. 23) предназначены для расстойки тестовых заготовок сухарных плит. По конструкции эти шкафы аналогичны шкафу А2–ХРА (табл. 10) и устанавливаются в комплекте с печами, имеющими люлечный или ленточный под шириной 1,4 – 1,5 м. Эти шкафы имеют Т–образную форму и двухниточный цепной конвейер с втулочными цепями, с шагом 100 мм, на которой шарнирно подвешены трехполочные люльки с шагом 600 мм.

Таблица 10. - Техническая характеристика конвейерных шкафов для расстойки тестовых полуфабрикатов сухарных плит

|

Показатели |

А2–ХРА |

А2–ХРБ |

А2–ХРВ |

Т1–ХРГ–30 |

Т1–ХРГ–50 |

|

Количество люлек |

|

|

|

|

|

|

общее |

33 |

43 |

53 |

33 |

53 |

|

рабочих |

30 |

40 |

50 |

30 |

50 |

|

Количество секций каркаса |

4 |

5 |

6 |

4 |

6 |

|

Диапазон регулирования времени расстойки |

1:2 |

1:2 |

1:2 |

1:2 |

1:2 |

|

Мощность электродвигателя, кВт |

1,7 |

1,7 |

1,7 |

1,7 |

1,7 |

|

Габаритные размеры, мм |

|

|

|

|

|

|

длина |

4680 |

6180 |

7680 |

4680 |

7680 |

|

ширина |

3400 |

3400 |

3400 |

2860 |

2860 |

|

высота |

3760 |

4435 |

5110 |

3984 |

3984 |

Рис. 24. Конвейерный агрегат для расстойки ЛР–196:

1 –механизм подачи листов на конвейер; 2 –конвейер шкафа;3 –блоки конвейера; 4 –механизм смазки; 5 –механизм пересадки листов в печь;6 –механизм для выемки листов с конвейерного шкафа;7 –транспортер для подачи листов с выпеченными сухарными плитами к кулеру;

Формирование тестовых заготовок (рядов) сухарных плит связано с большой затратой ручного труда по загрузке листов после формовочной машины на люльки конвейерного шкафа окончательной расстойки и дальнейшей после расстойки пересадки их на люльки печи ФТЛ–2.

ЛО ВНИИХПа разработан конвейерный агрегат ЛР–196 (рис. 24) для окончательной расстойки тестовых заготовок сухарных плит с автоматизацией загрузки листов в конвейер расстойки и дальнейшей пересадки их на люльки печи ФТЛ–2.

В состав агрегата входят следующие основные устройства:

– механизм подачи листов от формовочной машины к расстойному шкафу с загрузкой их на люльки его конвейера;

– конвейер расстойного шкафа с механизмом регулирования продолжительности расстойки;

– механизм для выемки листов из расстойного шкафа;

– механизм для смазки сухарных плит яичной смазкой н посыпки их отделочной крошкой;

– механизм пересадки н загрузки листов на реконструированные люльки конвейера печи;

– механизм для выемки листов из печи;

– механизм для транспортировки листов к кулеру.

Созданный агрегат позволяет ликвидировать все ручные операции по загрузке листов с тестовыми заготовками на люльки конвейера шкафа, осуществить расстойку тестовых заготовок, выгрузку листов и загрузку их на люльки печи ФТЛ–2.

После выпечки листы с сухарными плитами автоматически выгружаются с люлек печи и по ленточному транспортеру перемещаются к кулеру для охлаждения и выдержки.

Температура воздуха в камере расстойки поддерживается в пределах 35 – 40°С, относительная влажность 55 – 85%, продолжительность расстойки 50 – 70 мин.

На предприятиях небольшой мощности расстойка тестовых заготовок производится на сорокаполочных вагонетках в стационарных камерах.

В шкафах и камерах расстойки поддерживается температура воздуха 35 – 50°С и относительная влажность 70 – 85%.

После расстойки перед посадкой в печь все тестовые заготовки сухарных плит смазывают яичной смазкой для образования глянцевой поверхности.

У сухарей Городские, Кофейные и Любительские после смазки поверхность плит обсыпают сухарной крошкой.

Яичную смазку приготовляют из яиц или меланжа путем взбалтывания с водой в соотношении 1 : 0,25 или 2 : 0,3 до получения однородной массы. На смазку расходуется от 50 до 100 яиц на каждые 100 кг переработанной муки.

На небольших предприятиях поверхности тестовых заготовок смазывают вручную плоской кистью (штриховкой) из пенькового волокна. Для равномерного покрытия всей поверхности плиты проводят два раза кистью вдоль плиты. При этом следят, чтобы смазка не стекала с тестовой заготовки на лист, что приводит к образованию черных пятен на нижней корке изделий.

Рис. 25. Машина для покрытия яичной смазкой, обсыпки крошкой и наколки тестовых заготовок:

1 – цепной конвейер;2 –узел наколки;3 –регулировочный винт;4 – барабаны для смазки;5– емкость для меланжа;6 – цепной конвейер для посадки листов с тестовыми заготовками в печь

Посыпка некоторых изделий сухарной крошкой или дробленым орехом на этих предприятиях производится вручную равномерно по всей поверхности смазанной плиты.

На передовых специализированных предприятиях Москвы, Ленинграда и других городов для нанесения яичной смазки, обсыпки поверхности сухарной крошкой и наколки тестовых заготовок сухарных плит разработаны и успешно применяются машины и приспособления для механизации этих операций.

На Московском хлебозаводе №1 создана комбинированная машина для выполнения всех перечисленных выше операций с механизмом для наколки поверхности тестовых заготовок. Эта операция особенно необходима для тестовых заготовок, выпрессованных через матрицы для предотвращения вздутия верхней корки изделий при выпечке.

Машина (рис. 25) имеет сварную станину, на которой размещены цепной конвейер, узел наколки, барабаны для смазки, емкость для меланжа и цепной конвейер, направляющий листы с тестовыми заготовками для посадки в печь.

Узел наколки тестовых заготовок состоит из деревянного барабана диаметром 150 мм с металлическими иглами высотой 25 – 30 мм, горизонтально установленного на валу в подшипниках качения. Это позволяет барабану при передвижении под ним тестовых заготовок сухарных плит, уложенных па листы, свободно вращаться н производить наколы. Глубина наколов регулируется в вертикальном положении винтом, который позволяет поднять барабан и выключить механизм наколки для тех изделий, где она не требуется.

Узел смазки состоит из двух горизонтальных барабанов, вращающихся навстречу движущимся на конвейере тестовым заготовкам.

К стенкам барабанов в местах продвижения под ними тестовых заготовок прикрепляются щетки (штриховки) из пенькового волокна длиной, позволяющей погружаться – в емкость с яичной смазкой в момент отсутствия в зоне смазки листов с тестовыми заготовками.

Конструкция узла смазки позволяет свободно разбирать его при длительных остановках для санитарной обработки.

Узел обсыпки тестовых заготовок орехом или сухарной крошкой съемной конструкции располагается над конвейером, направляющим листы с тестовыми заготовками в печь. Он состоит из емкости корытообразной формы с сетчатым днищем и ворошителя, подобного мучному посыпателю.

Все узлы машины приводятся в движение от электродвигателя мощностью 1,5 кВт через редуктор и систему ценных передач.

Процесс выпечки сухарных плит имеет некоторые особенности по сравнению с выпечкой хлебобулочных изделий, так как протекает при более умеренной температуре среды пекарной камеры.

Выпеченные при высокой температуре сухарные плиты имеют грубую толстую корку, иногда с трещинами, что затрудняет резку и приводит к браку готовых изделий.

Высокая влажность среды пекарной камеры печи вызывает конденсацию влаги на поверхности тестовых заготовок в первой зоне печи, чем ухудшает глянцевитость корки выпеченных плит.

Покрытие яичной смазкой верхней поверхности тестовой заготовки делает корочку достаточно эластичной, способной хорошо воспринимать внутренние напряжения. Сухарная плита в печи мало увеличивается в объеме.

При выпечке сухарных плит па металлических листах при обильном нанесении яичной смазки и неаккуратной работе иногда происходит приклеивание плит к листам, что затрудняет их съем.

ЛО ВНИИХПа были проведены опытные работы по выпечке сухарных плит без смазки с целью получения глянца в печах, в которых обеспечиваются хорошие условия влагообмена между паровоздушной средой пекарной камеры и поверхностью тестовых заготовок, а также необходимая конденсация влаги па них.

Опыты дали положительные результаты и подтвердили полную возможность выпечки сухарных плит без нанесения на их поверхность яичной смазки. Поверхность сухарных плит получается глянцевая с нормальным колером. Яйца, предназначенные для смазки тестовых заготовок, вносились в тесто как дополнительное сырье. Это в свою очередь позволило улучшить физические свойства теста, набухаемость и хрупкость сухарей, увеличить удельный объем сухарных плит. В процессе выпечки сухарных плит образуется хорошо разрыхленный с равномерно развитой мелкой пористостью мякиш с корочкой, окрашенной в светло–коричневый цвет.

Температура среды пекарной камеры печи и продолжительность выпечки зависят от следующих факторов: способа приготовления теста и содержания в нем сдобы, размера тестовых заготовок и плотности посадки их на листе, консистенции и выброженности теста, конструкции печи и др.

При нормальных условиях для выпечки сухарных плит установлены следующие температура и продолжительность выпечки (табл. 11).

Для выпечки сухарных плит практически применяются хлебопекарные печи любой конструкции и производительности, которые могут обеспечить оптимальные технологические условия и режим выпечки.

На небольших предприятиях для выпечки сухарных плит применяются хлебопекарные печи ХР–1 со стационарным подом и канальным обогревом. Хлебопекарная печь ХР–1 состоит из топки с обогревательными каналами, пекарной камеры с системой увлажнения и обогрева котелка, соединенного трубопроводом с системой горячего водоснабжения на предприятии.

Топка приспособлена для сжигания дров, торфа, газа, мазута, а при устройстве дутья – и для сжигания угля. Обогревательные каналы – кирпичные (под подом пекарной камеры) и металлические из дымогарных труб или в виде плоского перекрытия из листовой стали (над пекарной камерой).

Горячие дымовые газы из топки направляются по нижним кирпичным каналам к вертикальным газоходам, расположенным в углах передней стенки печи, откуда поступают и металлическую сборную коробку, проходят по дымогарным трубам и попадают в сборный канал, расположенный в задней стенке печи. Из сборного канала газы с помощью поворотных шиберов могут быть направлены или под обогреваемый котелок, или, минуя его, в боров печи.

Таблица 11

Температура и продолжительность выпечки сдобных сухарей

|

Сухари |

Темпе ратура, °С |

Продолжительность выпечки, мин |

|

Детские |

230–240 |

7–8 |

|

Любительские |

220–230 |

15–16 |

|

Ванильные |

220–230 |

16–17 |

|

Лимонные |

200–210 |

16–20 |

|

Ореховые |

205–210 |

15–16 |

|

Молочные |

210–240 |

15–20 |

|

Школьные |

230–225 |

16–17 |

|

С маком |

210–240 |

15–20 |

|

Сливочные |

240–250 |

18–20 |

|

Осенние |

220–225 |

15–16 |

|

С изюмом |

220–225 |

15–16 |

|

Юбилейные |

240–250 |

10–11 |

|

Особые |

250–260 |

17–18 |

|

Украинские |

240–250 |

14–15 |

|

Киевские |

225–240 |

13–14 |

|

Горчичные |

200–210 |

16–20 |

|

Пионерские |

240–250 |

10–11 |

|

Кофейные |

240–250 |

13–14 |

|

Московские |

240–250 |

14–15 |

|

Дорожные |

250–260 |

17–18 |

|

Барнаульские |

240–250 |

13–14 |

|

Туристические |

220–225 |

15–16 |

|

Рязанские |

170–210 |

28–30 |

|

Городские |

240–250 |

18–20 |

При необходимости уменьшения теплоотдачи от дымогарных труб или плоского металлического перекрытия пекарной камеры (при подгорании верхней корки изделий) в задней стенке печи предусмотрено два вертикальных канала, по которым, открыв поворотные шиберы, можно часть, или все газы из нижних кирпичных каналов, минуя дымогарные трубы, направить под котелок или в боров.

Рис. 26. Хлебопекарная конвейерная печь ФТЛ–2:

1 – топки;2– пекарная камера;3– цепной конвейер;4 –люлька;5– блок;6– трубы увлажнителя;7– канал удаления пара;8 – шибер канала

Посадку тестовых заготовок сухарных плит на листах и выемку готовых изделий производят вручную деревянными или металлическими лопатами с ручками длиной от 2 до 4 м. Производительность печи при выработке сухарных плит в среднем составляет от 2,6 до 8,7 т/сут.

В производстве сухарных изделий наиболее широко распространены конвейерные люлечно–подиковые печи ФТЛ–2 с 24 люльками (рис. 26). Эти печи по вырабатываемому на них ассортименту хлебобулочных изделий универсальны и вполне отвечают технологическим требованиям выпечки сухарных плит.

Расположенный внутри пекарной камеры печи цепной конвейер представляет собой две пластинчатые шарнирные цепи, перекинутые через две пары чугунных звездочек, установленных на двух стальных валах. Между цепями подвешены 24 люльки, изготовленные в виде рамок из угловой стали. Размер люлек, применяемых для выпечки сухарных плит, 1920Х350 мм, что позволяет устанавливать на них 3 листа размером 620Х350 мм или 4 листа размером 460Х340 мм.

Движение люлечного конвейера в печи прерывистое. Регулировка продолжительности выпечки осуществляется реле времени в пределах от 7 до 100 мин. Кроме того, печь снабжена кнопочным пускателем для пуска и останова электродвигателя привода печи. При необходимости удаления излишков пара из пекарной камеры предусмотрен вытяжной канал, перекрываемый шибером, ручка которого выведена к посадочному устью печи. Канал соединен с боровом печи.

Схема движения газов в печи ФТЛ–2 позволяет при необходимости изменять температуру в первой зоне пекарной камеры. Для этого предусмотрены специальные каналы и шиберы для направления горячих газов из топки в переднюю часть пекарной камеры. При отсутствии необходимости горячие газы путем перекрытия шиберов могут быть направлены непосредственно во вторую зону.

В целях увеличения производительности, улучшения теплового режима и приспособления печи ФТЛ–2 для выработки сухарных плит рационализаторами Московского хлебозавода №1 внесен ряд изменений в ее конструкцию. Так, по предложению В. И. Ушникова печь ФТЛ–2 реконструирована для выпечки сухарных плит путем увеличения количества люлек до 30. Это осуществлено за счет перенесения задней стенки печи и сокращения толщины ее в зоне пекарной камеры до 250 мм, что позволило увеличить длину, пекарной камеры на 880 мм. Кроме того, в передней верхней части печи на расстоянии 1565 мм от ведущего вала установлен дополнительный вал с блоками.

Для обеспечения теплового режима увеличены теплопередающие поверхности топочного свода, радиаторной коробки и верхних каналов, расширены вертикальные газоходы до радиаторной коробки и после нее, а задние вертикальные каналы для активного обогрева котелков ликвидированы. Котелки обогреваются только отходящими газами.

Рис. 26. Хлебопекарная конвейерная печь ФТЛ–2, реконструированная по предложению Г.И. Зорина:

1 – люлечный конвейер печи;2– люлька;3– верхний газоход;4 –радиатор;5– направляющие блоки;6– топка.

После реконструкции производительность печи при выработке сухарных изделий достигла 16 т/сут.

В целях увеличения выработки сдобных сухарей на данном хлебозаводе по предложению Г. И. Зорина в хлебопекарной печи ФТЛ–2 количество люлек увеличено от 30 до 40, а в дальнейшем – до 48 (рис. 27) за счет замены двухниточного конвейера на четырехниточный, более рационального размещения газоходов и теплоотдающих поверхностей, повышения коэффициента использования объема пекарной камеры. В обоих случаях размер люлек принят 1920Х350 мм при высоте подвески 140 мм. Уменьшение высоты подвески люлек позволило разместить четыре нитки конвейера и более эффективно использовать объем пекарной камеры.

Габаритные размеры печи по сравнению с 30–люлечной остались без изменения.

Производительность печи с 48 люльками при выпечке сухарных плит достигла 20 т/сут.

В табл. 12 приведены сравнительные данные о температурном режиме и продолжительности выпечки сухарных плит на реконструированных печах ФТЛ–2 с 30 и 48 люльками.

После освоения выпечки сухарных плит на печи ФТЛ–2 с 48 люльками печи ФТЛ–2 с 30 и 40 люльками были переведены на сушку сухарей.

В настоящее время на Московском хлебозаводе №1 в печах ФТЛ–2 количество люлек увеличено до 54 для выпечки сухарных плит и до 48 для сушки сухарей.